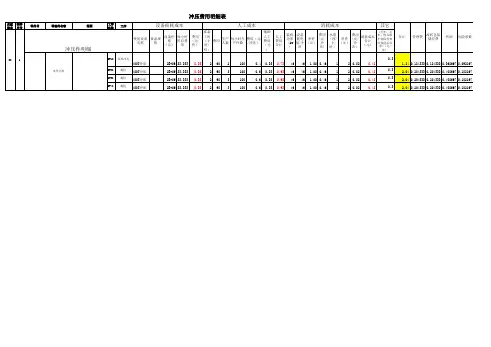

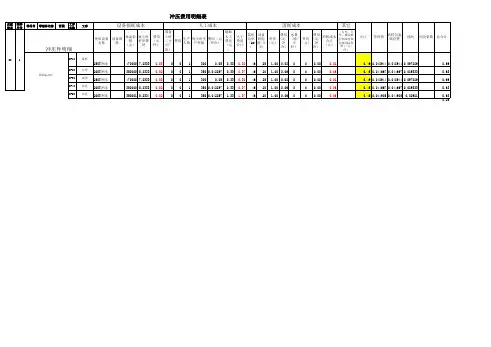

冲压工时定额明细表

- 格式:xls

- 大小:71.00 KB

- 文档页数:7

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

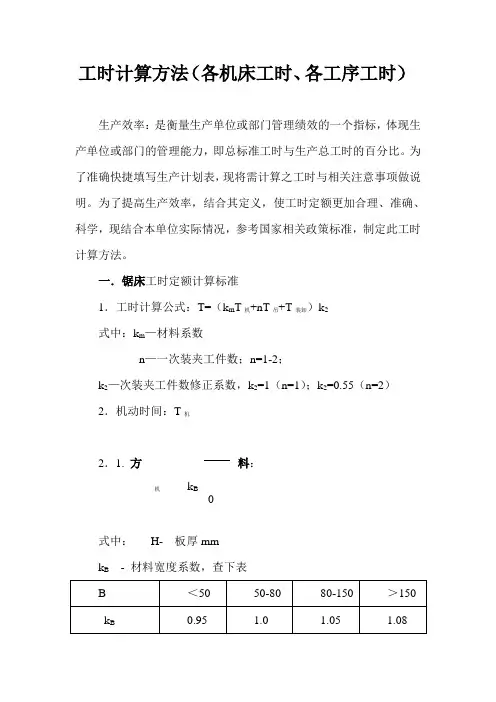

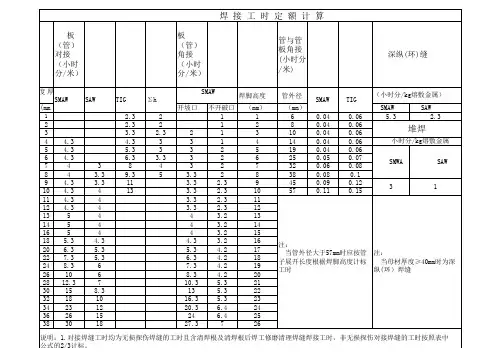

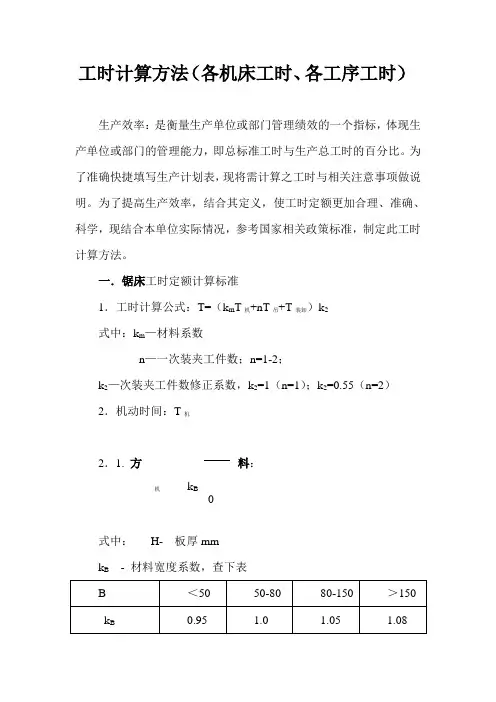

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

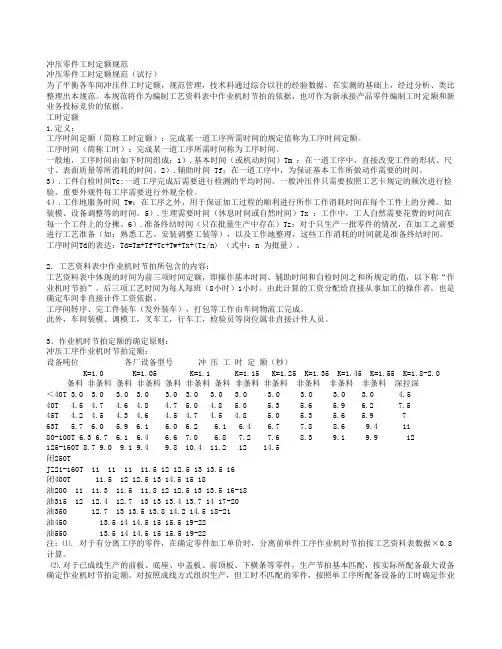

冲压零件工时定额规范冲压零件工时定额规范(试行)为了平衡各车间冲压件工时定额,规范管理,技术科通过综合以往的经验数据,在实测的基础上,经过分析、类比整理出本规范。

本规范将作为编制工艺资料表中作业机时节拍的依据,也可作为新承接产品零件编制工时定额和新业务投标竞价的依据。

工时定额1.定义:工序时间定额(简称工时定额):完成某一道工序所需时间的规定值称为工序时间定额。

工序时间(简称工时):完成某一道工序所需时间称为工序时间。

一般地,工序时间由如下时间组成:1).基本时间(或机动时间)Tm :在一道工序中,直接改变工件的形状、尺寸、表面质量等所消耗的时间。

2).辅助时间 Tf:在一道工序中,为保证基本工作所做动作需要的时间。

3).工件自检时间Tc:一道工序完成后需要进行检测的平均时间。

一般冲压件只需要按照工艺卡规定的频次进行检验,重要外观件每工序需要进行外观全检。

4).工作地服务时间 Tw:在工序之外,用于保证加工过程的顺利进行所作工作消耗时间在每个工件上的分摊。

如装模、设备调整等的时间。

5).生理需要时间(休息时间或自然时间)Tx :工作中,工人自然需要花费的时间在每一个工件上的分摊。

6).准备终结时间(只在批量生产中存在)Tz:对于只生产一批零件的情况,在加工之前要进行工艺准备(如:熟悉工艺、安装调整工装等),以及工作地整理,这些工作消耗的时间就是准备终结时间。

工序时间Td的表达:Td=Tm+Tf+Tc+Tw+Tx+(Tz/n) (式中:n 为批量)。

2. 工艺资料表中作业机时节拍所包含的内容:工艺资料表中体现的时间为前三项时间定额,即操作基本时间、辅助时间和自检时间之和所规定的值,以下称“作业机时节拍”。

后三项工艺时间为每人每班(8小时)1小时。

由此计算的工资分配给直接从事加工的操作者,也是确定车间非直接计件工资依据。

工序间转序、完工件装车(发外装车),打包等工作由车间物流工完成。

此外,车间装模、调模工,叉车工,行车工,检验员等岗位属非直接计件人员。

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

冲床工时定额标准冲孔、压弯、切口、压凸冲次利用面积a.bmm2厚Hmm 5-15 35-50 68-80 5-15 35-50 60-80 71以上 46-70 30-45 71以上 46-70 30-50 50以下0.1-0.5 22 19 16 20 17 15 0.6-1.5 24 21 18 22 19 16 50-5000.1-0.5 22 19 16 20 17 15 0.6-1.5 24 21 18 22 19 16 1.6-2.5 22 19 16 20 17 15 2.5-4 20 17 15 18 16 14 500 -10000.1-120 17 15 18 16 14 1.5-2.5 22 19 16 20 17 15 2.6-4 20 17 15 18 16 14 4.6-6 19 16 14 16 14 12 1000 -25000.5-118 16 14 16 14 12 1.1-2.5 20 17 15 18 16 14 2.5-4 18 16 14 16 14 12 4.1-6 X 14 12 X 12 10 2500 -50000.1-1.516 14 12 14 12 10 1.6-2.5 18 16 14 16 14 12 2.6-4 16 14 12 X 12 10 4.1-8 X 11 9 X 9 7 5000 -100000.3-1.514 12 10 X 10 8 1.6-2.5 16 14 12 X 12 10 2.6-4 X 12 10 X 10 8 4.1-8 X 11 9 X 9 7 10000 -500000.5-1.513 11 9 X 10 8 1.6-2.5 14 12 10 X 10 8 2.6-5 X 11 9 X 10 8 5.1-10 X 10 8 X 9 7 50000 -1000000.5-1.5 12 10 8 9 7 1.6-2.5 13 11 9 10 8 2.6-5X10897简 图冲床吨位 T原 有冲 次选 用 冲 次面积加工方法冲次/时间 原油冲次5.1-10X19786说 明1.正形与单冲相同;2.复合模时本表选用冲次减2;3.级进模时本表次减4;4.拉伸时本表冲次减5。

冲压标准工时计算嘿,你知道吗?在工业生产的浩瀚宇宙中,就像超级英雄要有精确的能力数值一样,冲压生产也有它的“神秘标准工时计算法则”,要是搞不明白,小心你的生产效率被竞争对手甩到九霄云外哦!**一、“时间魔法:冲压的精细计算”**在冲压的世界里,标准工时计算可不是闹着玩的,这就像是给时间施了魔法,让每一秒都价值千金!冲压标准工时计算,那可是决定生产效率的关键魔杖。

想象一下,时间就像流水,而冲压过程就像在这流水中淘金。

如果计算不准确,就如同拿着破漏的网兜去捞金,啥也捞不着!比如说,冲床的运行速度、模具的更换时间、工人的操作熟练度,这些都是影响标准工时的重要因素。

就像一场接力赛,每个环节都不能掉链子。

如果冲床速度快得像火箭,但模具更换慢得像蜗牛,那整体效率也高不到哪儿去。

再比如,一个熟练的工人就像是经验丰富的赛车手,能在弯道超车,快速完成冲压操作;而新手可能还在摸索,浪费大把时间。

所以,准确计算标准工时,才能让时间的魔法为我们创造更多的价值!**二、“细节大揭秘:影响工时的小怪兽”**嘿,别小看这些影响冲压标准工时的小怪兽,它们可厉害着呢!每一个细节都可能是隐藏在暗处的“时间大盗”。

材料的硬度就像是拦路虎,越硬的材料,冲压起来就越费劲,花费的时间自然就更多。

就好比你要啃一块硬骨头和吃一块蛋糕,那难度能一样吗?设备的维护状况也是个关键,一台保养良好的冲床就像加满油的跑车,风驰电掣;而一台故障频出的冲床,那简直就是老牛拉破车,慢吞吞还随时可能熄火。

还有,产品的复杂程度更是个“大怪兽”,简单的冲压件,分分钟搞定;复杂的形状,那可就像解一道超级难题,得绞尽脑汁,耗费大量时间。

**三、“精准打击:掌握计算的神器”**掌握了冲压标准工时计算,就如同手握神器,天下我有!这计算方法就像是精确的导航仪,指引着我们在生产的海洋中不迷路。

咱们可以用秒表测时法,就像警察抓小偷,紧盯每一个操作瞬间;也可以用预定动作时间标准法,这就像有了一本武功秘籍,按照既定的套路出招。

冲压工资方案word版深圳XX公司文件H_1101D签发:一、方案原则1、按照各尽所能、按劳分配、逐步增长的原则,并坚持工资增长幅度不超过公司经济效益增长幅度,职工平均实际收入增长幅度不超过本公司劳动生产率增长幅度的原则。

2、本方案为了激励操作员工做好安全生产,保证操作员、设备及模具的安全,提高设备与模具的利用率,创造良好的经济效率。

3、以员工劳动责任、劳动强度、劳动技能、劳动条件等指标综合考核员工的岗位补贴,适当向责任重大、技术含量高岗位倾斜。

具体见冲压工时定额表4、建立调动公司员工积极性的激励机制。

二、工资组成薪资结构基本工资+岗位补贴+全勤奖+夜班津贴+加班工资+绩效考核工资+工龄工资+伙食补助+其它工资1、基本工资:当月完成定额产量的工资,11002天8小时.具体定额见分流器工时定额表2、岗位补贴:因冲压产品质量,安全要求和冲压设备不同而给的补贴。

3、全勤奖:当月公司规定的上班或加班时间内没有任何迟到、早退、请假、旷工和晚上加班时间请假月累计不超过三次的为全勤,全勤奖为50月。

4、夜班津贴:连续上满8个小时且超过晚上12点而继续工作的员工,按5元人发夜班津贴。

5、加班工资:超过正常上班时间,由于生产任务需要,要求员工继续上班而给予的费用,称为加班工资;5、绩效工资:按公司绩效考核制度对员工日常工作进行考核,因考核而产生的奖惩称为“绩效工资”;绩效工资计算按绩效考核制度进行月底进行统计计入月工资。

6、工龄工资:指员工在公司工作时间的多少给予的经济补偿,具体按工龄工资实施办法。

7、伙食补助:员工上班时间内的生活补贴,按150元月发放。

8、其它工资:除上述工资以外的收入。

三、基本工资标准上班为22天,基本工资1100月、50日,当月具体正常上班时间为除法定节假日外为正常上班时间,具体见当月上班时间安排。

1、基本工资110_当月实际上班时间。

2、法定节假日休息或请事假不发放基本工资,请病假发放30%的基本工资(须指定医院的医生证明)深圳XX公司文件H_110三、定额产量1、定额产量因新老员工的熟练程度不同分为“熟练期”和“成熟期”。

冲压零件工时定额规范为了平衡各车间冲压件工时定额,规范管理,技术科通过综合以往的经验数据,在实测的基础上,经过分析、类比整理出本规范,该规范将作为今后新产品零件编制工时定额和新业务投标竞价的依据。

工序时间定额(简称工时定额):完成某一道工序所需时间的规定值称为工序时间定额。

工序时间定额由如下各部分组成基本时间(或机动时间)Tm:在一道工序中,直接改变工件的形状、尺寸、表面质量等所消耗的时间。

辅助时间Tf:在一道工序中,为保证基本工作所做动作需要的时间。

工件自检时间Tc:一道工序完成后需要进行检测的平均时间.一般冲压件只需要按照工艺卡规定的频次进行检验,重要外观件每工序需要进行外观全检.工作地服务时间Tw:在工序之外,用于保证加工过程的顺利进行所作工作消耗时间在每个工件上的分摊。

如换刀、机床调整等的时间。

生理需要时间(休息时间或自然时间)Tx:工作中,工人自然需要花费的时间在每一个工件上的分摊。

准备终结时间(只在批量生产中存在)Tz:对于只生产一批零件的情况,在加工之前要进行工艺准备(如:熟悉工艺、安装调整工装等),加工之后工件装车、工序间转序以及工作地整理,这些工作消耗的时间就是准备终结时间.在考虑准备终结时间时,工序时间又称为单件核算时间。

工序时间Td的表达:Td=Tm+Tf+Tc+Tw+Tx+(Tz/n) (式中:n 为批量)厂房之间的周转、车间检验的人员工资不从计件工资内摊消.一.前三项时间的确定原则为:注:1.对于有分离工序的零件,分离前工序按上表计算出的工时×0.82。

对于已成线生产的前板、底座、中盖板、前顶板、下横条在计算工时时,按设计时所配备设备所需工时计算。

说明:系数K=1.0 适用产品:冰箱:各类门铰座、垫片、限位挡块、上门铰衬铁、反射板、箱板等小零件系数K=1.05适用产品:空调:阀安装座、底板脚、盖板、挡板、导向板、加强板、固定板、支板、蒸发器安装板系数K=1.1适用产品:冰箱:托板、后顶板、冷冻室箱板(后板)、加强铁、左右侧板加强板、左右支架空调:固定板、挂墙板、中间支撑条、风道侧压板、上安装架、顶盖体、电器盒、电机架上、下固定座、进风板、电机架杆、侧板、风道底压条系数K=1.15适用产品:冰箱:左右侧板加强铁、接水盘空调:左右侧板、屏蔽板、隔热板、安装板、接头支架板、隔风板、电机固定板、分体底座、KC22底板、隔板、密封板、电器盒系数K=1。