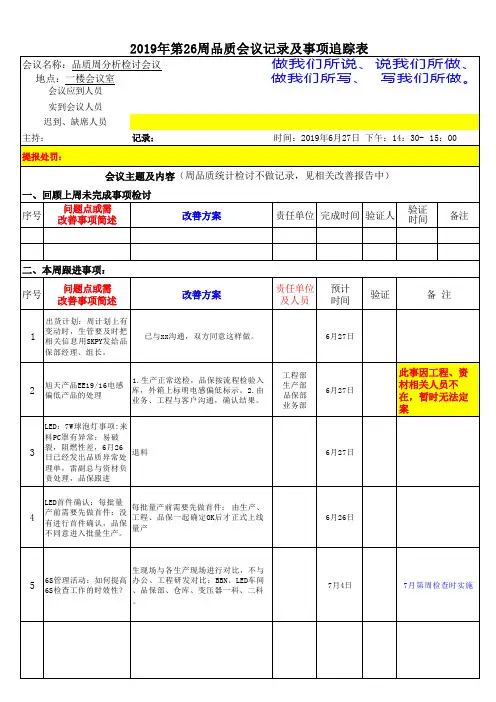

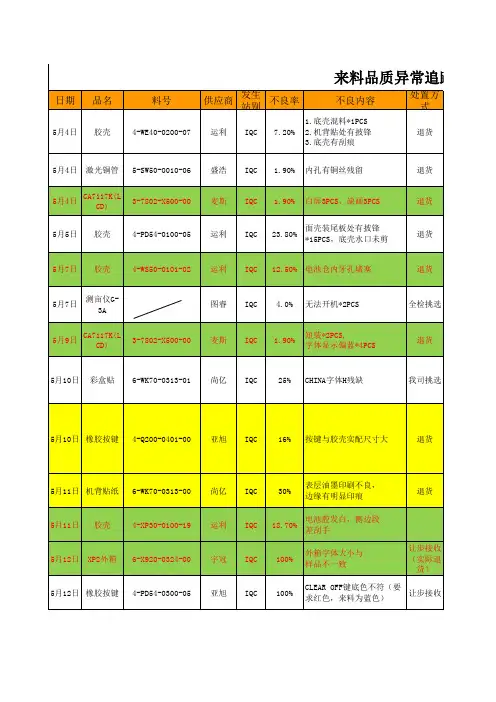

品质异常追踪记录表

- 格式:xls

- 大小:29.00 KB

- 文档页数:2

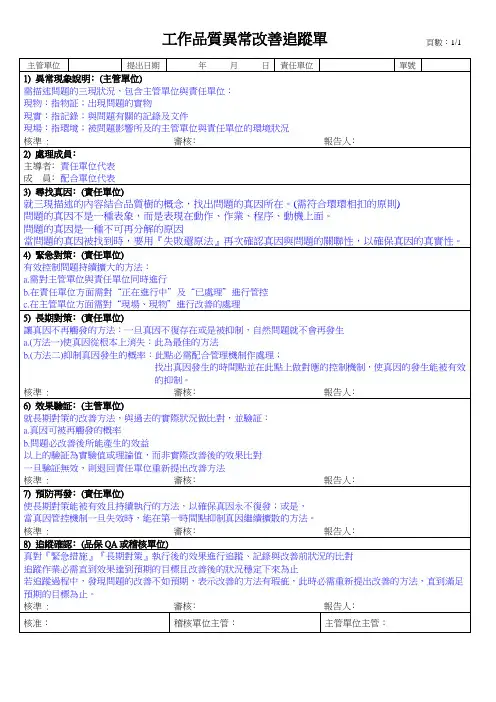

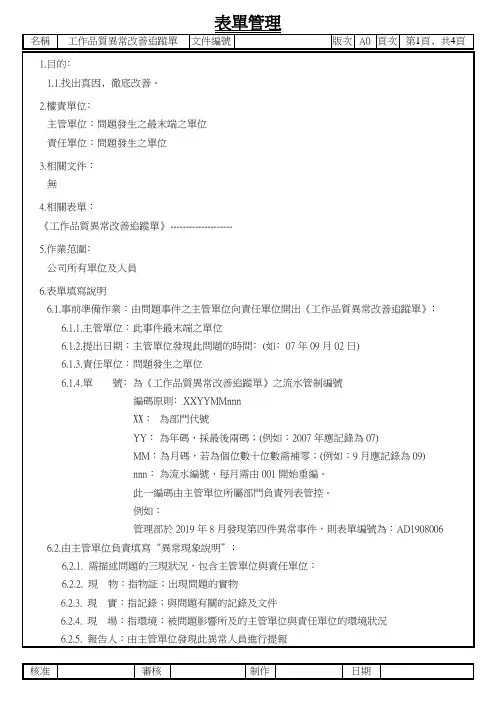

1.目的﹕1.1.找出真因﹐徹底改善。

2.權責單位﹕主管單位:問題發生之最末端之單位責任單位:問題發生之單位3.相關文件:無4.相關表單:《工作品質異常改善追蹤單》--------------------5.作業范圍﹕公司所有單位及人員6.表單填寫說明6.1.事前準備作業:由問題事件之主管單位向責任單位開出《工作品質異常改善追蹤單》﹔6.1.1.主管單位:此事件最末端之單位6.1.2.提出日期:主管單位發現此問題的時間﹕(如﹕07年09月02日)6.1.3.責任單位:問題發生之單位6.1.4.單號﹕為《工作品質異常改善追蹤單》之流水管制編號編碼原則﹕XXYYMMnnnXX:為部門代號YY:為年碼,採最後兩碼;(例如:2007年應記錄為07)MM:為月碼,若為個位數十位數需補零;(例如:9月應記錄為09)nnn:為流水編號,每月需由001開始重編。

此一編碼由主管單位所屬部門負責列表管控。

例如:管理部於2019年8月發現第四件異常事件,則表單編號為:AD1908006 6.2.由主管單位負責填寫“異常現象說明”﹔6.2.1. 需描述問題的三現狀況,包含主管單位與責任單位:6.2.2. 現物:指物証;出現問題的實物6.2.3. 現實:指記錄;與問題有關的記錄及文件6.2.4. 現場:指環境;被問題影響所及的主管單位與責任單位的環境狀況6.2.5. 報告人:由主管單位發現此異常人員進行提報6.2.6. 審核:主管單位主管6.2.7. 核准:主管單位部門主管6.3.主管單位將“異常現象說明”填寫完成后﹐交由責任單位“處理成員”﹔6.3.1. 主導者:責任單位代表﹔6.3.2. 成員:配合單位代表﹕6.4. “尋找真因”由責任單位填寫﹔6.4.1.就三現描述的內容結合品質樹的概念,找出問題的真因所在。

(需符合環環相扣的原則)6.4.2. 問題的真因不是一種表象,而是表現在動作、作業、程序、動機上面6.4.3. 問題的真因是一種不可再分解的原因6.4.4. 當問題的真因被找到時,要用『失敗還原法』再次確認真因與問題的關聯性,以確保真因的真實性。

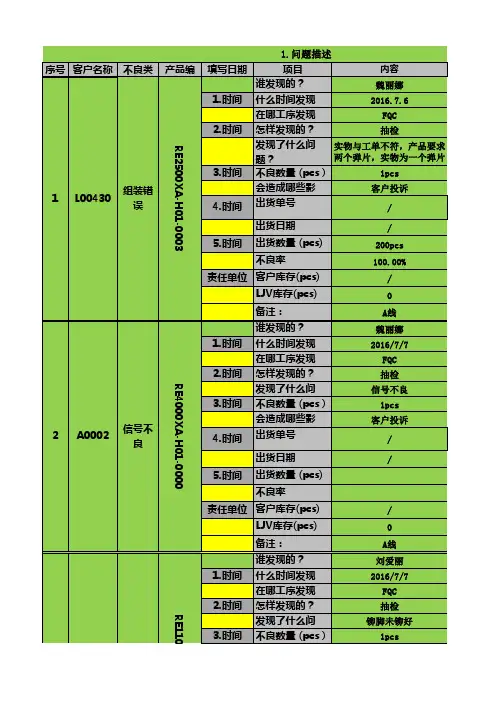

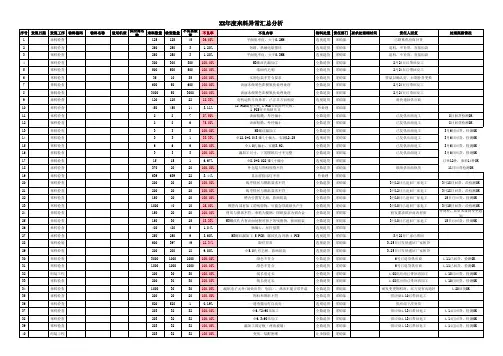

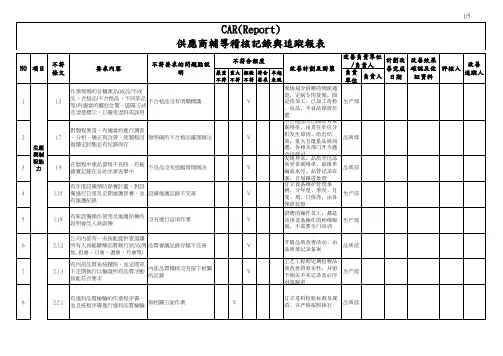

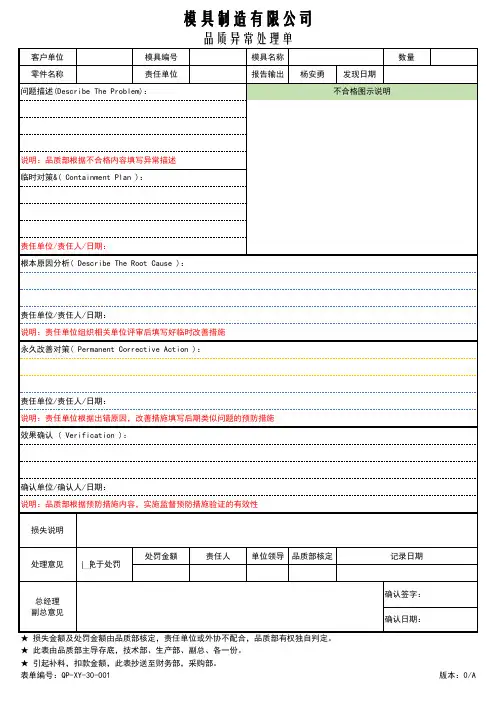

客户单位模具编号模具名称数量零件名称责任单位报告输出杨安勇发现日期

处罚金额

责任人单位领导品质部核定★ 引起补料,扣款金额,此表抄送至财务部,采购部。

表单编号:QP-XY-30-001版本:0/A 损失说明

处理意见总经理

副总意见

免于处罚记录日期

确认签字:确认日期:★ 此表由品质部主导存底,技术部、生产部、副总、各一份。

说明:责任单位根据出错原因,改善措施填写后期类似问题的预防措施

效果确认 ( Verification ):

确认单位/确认人/日期:

说明:品质部根据预防措施内容,实施监督预防措施验证的有效性

责任单位/责任人/日期:

说明:责任单位组织相关单位评审后填写好临时改善措施

永久改善对策( Permanent Corrective Action ):

责任单位/责任人/日期:

责任单位/责任人/日期:

根本原因分析( Describe The Root Cause ):

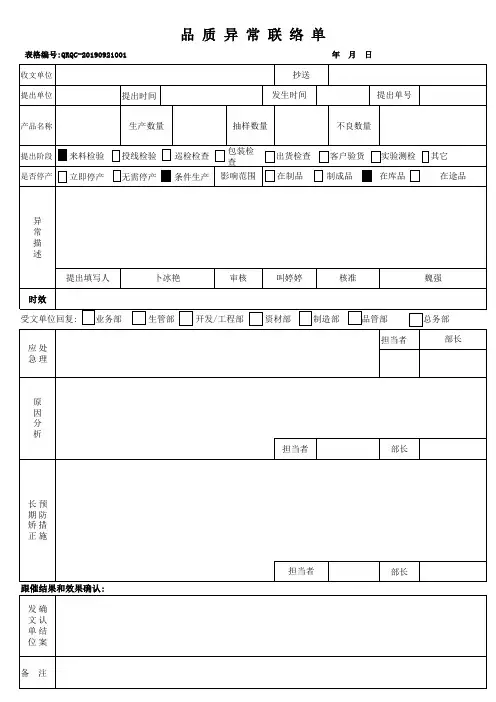

说明:品质部根据不合格内容填写异常描述

临时对策&( Containment Plan ):

模具制造有限公司

品质异常处理单

问题描述(Describe The Problem):

不合格图示说明。

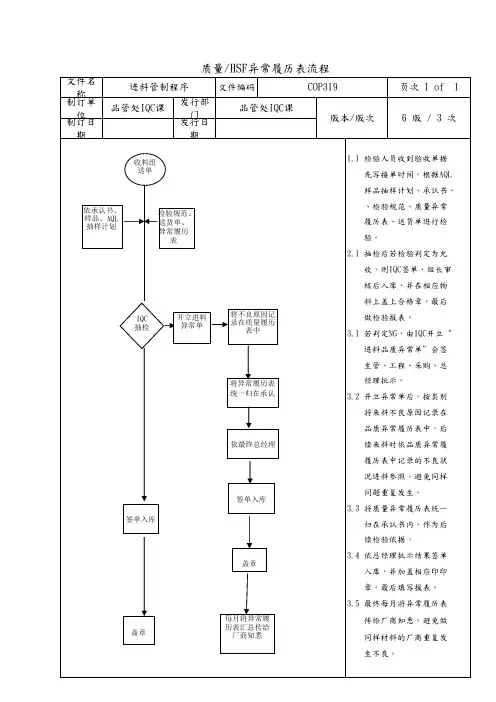

制程品质异常处理程序(IATF16949/ISO9001-2015)1.目的:规范公司制程产品品质异常的反馈和处理,及时的排除异常事项,更有效的预防异常再次发生,同时提升整体工作的品质和效率。

2.适用范围:适用于公司内所有制程产品的品质异常之回馈与处理。

会签部门:生产部、工程部、原料仓库、PMC、研发部、采购部、业务部。

3、定义:品质异常:是指产品在生产制程中出现不符合公司所指定的标准;重大品质异常:1、单一事项不良造成停止生产或停止出货;2、异常现象足以造成产品之致命伤害或影响产品寿命;4.职责和权限:4.1品质部:4.1.1负责制程各段的异常提报与确认、跟进改善措施与导入;4.1.2召开重大品质会议寻求相关部门作出处理;4.1.3制止品质事件的蔓延与水平展开;4.1.4对实施的对策做复核,发出最终的改善结果;4.2生产部:负责品质异常提出及初步的原因排除,执行技术部门给出的对策;4.3工程部:对制程的异常进行原因分析,给出有效的改善措施;4.4研发部:因设计不符合对制程产生的品质异常做出调整,并给出有效的改善对策;当出现重大品质事件协助查找不良原因;4.5PMC:根据品质异常处理状况对订单评估与调整;4.6采购部:掌握品质异常之材料影响程度,跟进进料品质状况和协助制程中出现异常处理;4.7业务部:因品质造成影响出货暂停出货或让步出货,以及修改出货计划;4.8仓库:根据因品质不良产品做出区分和标示;5、参考数据<成品检验规范><SOP作业指导书>6.作业程序:6.1制程品质异常确定6.1.1当在生产过程中,生产各段发现或经工程PE分析确认同一材料和工站出现不良数出现5PCS,一批总不良率超出3%时由品质IPQC提报异常单进行处理;6.1.2当生产各工段出现不良率达到100%或在接线、测试段直接烧机事件,跟线品质IPQC并立即要求生产源头停止下拉和不良标示以及发出停线报告,签核到品质中心主管后并以OA通知到相应部门,同时做生产的调整;6.1.3出货检验中出现不良率超出BJH-QU-ETS-007、BJH-QU-ETS-160标准值,由OQC提报异常由部门主管签核后转至生产包装负责人确认并通知工程PE到现场进行分析,按6.2执行;如急需出货并上升到中心主管审核通过或业务员与客户确认OK方可做让步接收出货;品质做单据保存以其客户使用状况的跟进;6.2正常制程品质异常处理6.2.1当产线出现异常达到6.1.1规定值时由跟线IPQC现场确认现场可改善或者由部门主管以上级确认可生产,将有效改善对策以及确认信息给到跟线的拉长执行,跟据生产对策实施IPQC再次确认改善效果,OK后按正常生产流程作业,NG时再返回对策实施;6.2.2当产线出现异常达到6.1.1规定值时由跟线IPQC现场确认现场不能改善时,及时开始品质异常处理单并填写发生异常工序、生产数量、不良现象、标准值、不良值、不良率等状况,由制程品质组长和主管签核后附带不良品转至跟线PE工程师并要求跟线人员以其IPQC到现场做进一步分析;6.2.3工程PE工程师接到品质开出的异常处理单并到异常发生工段做进一步分析确认,同时在30分钟内给出可执行的临时对策给到生产执行和现场指导,生产可恢复正常生产,若临时对策因设计、材料所至需生产挑选、加工使用由生产进行统计无效工时由责任归属承担,需要做实验验证分析结果跟进实验时间给出临时对策但总体时间不能超出8小时以外;6.2.4PE工程师在完成异常分析将分析状况填写至品质异常处理单上,同时给出临时对策、责任归属部门返回跟线IPQC转至到制程品质QE确认原因分析及责任归属,当责任归属对工程所分析的结果有异议时,品质QE主导对异常分析结果异议部门到现场进行确认,品质QE做最终判定。