好氧发酵过程中溶氧的影响因素和控制策略

- 格式:doc

- 大小:115.00 KB

- 文档页数:6

溶氧对发酵的影响及控制总述:溶氧(DO)是需氧微生物生长所必须,发酵过程中有多方面的限制因素,而溶氧往往是最易成为控制因素。

发酵液中的溶氧浓度对微生物的生长和产物形成有着重要的影响,在发酵液中溶氧的高低直接影响菌体的生长和代谢产物的积累,并最终决定着发酵产物产量的高低。

根据对氧的需求,微生物可分为专性好氧微生物、兼性好氧微生物和专性厌氧微生物。

以下则主要针对氧在好养微生物,需要微生物或兼性厌氧型微生物的一些影响。

1.溶氧在好氧微生物发酵过程的影响溶氧是发酵中的营养和环境因素,不同发酵阶段的需氧量通常不同。

根据溶氧调控策略对Alcaligenes.sp.NX-3 产威兰胶的发酵过程的影响(5)溶氧对好氧微生物发酵的影响主要分为两方面:是溶氧浓度影响与呼吸链有关的能量代谢,影响微生物生长代谢。

二是在氧直接参与产物合成,且通过溶氧控制条件对深层灵芝发酵生产灵芝酸产量的影响溶氧是好氧性微生物生长发酵的重要工艺参数,对菌体生长和积累代谢产物都有较大影响,定着代谢产物产量的高低。

溶氧过低,不利于菌体生长和代谢产物的积累,溶氧过高,只利于菌体大量生长,代谢产物的积累受到抑制,好氧微生物生长和代谢均需要氧气,此供氧必须满足微生物在不同阶段的需要,在不同的环境条件下,各种不同的微生物的吸氧量或呼吸强度是不同的。

因此,对于好氧性微生物发酵,溶氧参数的控制尤为重要。

而好氧微生物发酵过程中溶氧检测值受多种参数的影响,包括生物代谢过程本身,也包括外部补料、风量、搅拌转速、发酵罐温度、压力等。

可以针对不同的影响因素对发酵过程进行控制与调节。

2.溶氧在需氧菌或兼性厌氧菌微生物发酵过程的影响需氧发酵并不是溶氧愈大愈好,溶氧高虽然有利于菌体生长和产物合成,但溶氧太大有时反而抑制产物的形成。

因此,发酵处于限氧条件下,需要考查每一种发酵产物的临界氧浓度和最适氧浓度,并使发酵过程保持在最适浓度。

根据溶氧对氨基酸发酵的影响及控制(2)中可知发酵液中的氧(溶解氧)是菌体生长与代谢的必需品。

溶氧对发酵的影响及控制好氧微生物细胞分散在培养液中,只能利用溶解氧,但是氧是一种难溶气体,并且培养基中一般含有大量的有机物和无机盐,由于盐析等作用造成氧在培养基中的溶解度更低,因此在好氧微生物的发酵过程中,氧的供应往往是成功与否的重要限制因素之一。

一般来说,在大规模发酵生产中,通常采用深层培养方式,氧的提供是给培养中的微生物通入无菌空气来进行。

此时需要不断通风和搅拌,才能满足不同发酵过程对氧的需求,而且为了提高供氧效率,还必须控制搅拌速率。

溶氧的大小对菌体生长和产物的形成及产量都会产生不同的影响。

如谷氨酸发酵,供氧不足时,谷氨酸积累就会明显降低,产生大量乳酸和琥珀酸。

改变通气速率发酵前期菌丝体大量繁殖,需氧量大于供氧,溶氧出现一个低峰。

在生长阶段,产物合成期,需氧量减少,溶氧稳定,但受补料、加油等条件大影响。

补糖后,摄氧率就会增加,引起溶氧浓度的下降,经过一段时间以后又逐步回升并接近原来的溶解氧浓度。

如继续补糖,又会继续下降,甚至引起生产受到限制。

发酵后期,由于菌体衰老,呼吸减弱,溶氧浓度上升,一旦菌体自溶,溶氧浓度会明显上升。

好氧微生物的酶的活性对氧有着很强的依赖性。

以谷氨酸发酵为例,高溶氧条件下乳酸脱氢酶(LDH)活性明显比低溶氧条件下的LDH酶活要低,产酸中后期谷氨酸脱氢酶(GDH)的酶活下降很快,这可能是由于在高溶氧条件下,剧烈的通气和搅拌加剧了菌体的死亡速度和发酵活性的衰减。

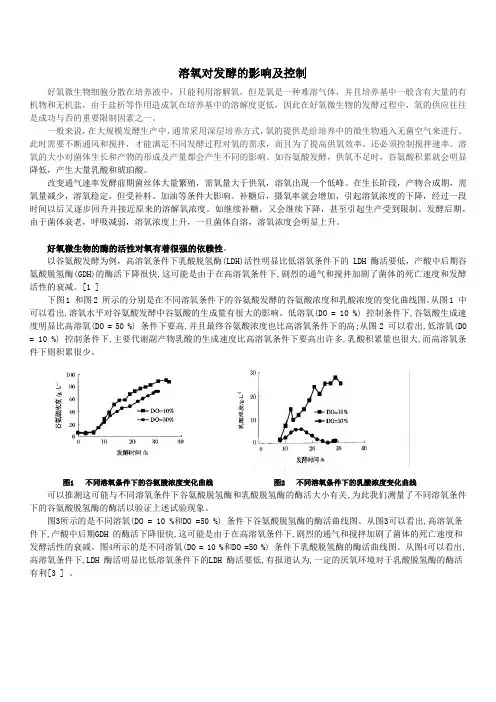

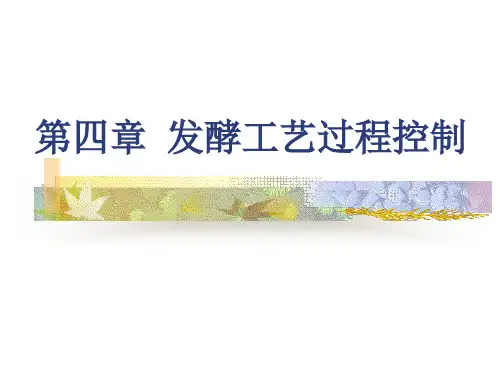

[1 ]下图1 和图2 所示的分别是在不同溶氧条件下的谷氨酸发酵的谷氨酸浓度和乳酸浓度的变化曲线图。

从图1 中可以看出,溶氧水平对谷氨酸发酵中谷氨酸的生成量有很大的影响。

低溶氧(DO = 10 %) 控制条件下,谷氨酸生成速度明显比高溶氧(DO = 50 %) 条件下要高,并且最终谷氨酸浓度也比高溶氧条件下的高;从图2 可以看出,低溶氧(DO = 10 %) 控制条件下,主要代谢副产物乳酸的生成速度比高溶氧条件下要高出许多,乳酸积累量也很大,而高溶氧条件下则积累很少。

影响微生物发酵能否成功的因素有1、是菌种的选取。

2、是菌体浓度的控制。

3、是基质的控制,包括碳源、氮源和磷酸盐的量的控制。

4、是溶氧量的控制。

5、酸碱度的控制。

下面是微生物发酵过程的一篇文章,希望对你有帮助!微生物发酵过程即微生物反应过程,是指由微生物在生长繁殖过程中所引起的生化反应过程。

根据微生物的种类不同(好氧、厌氧、兼性厌氧),可以分为好氧性发酵和厌氧性发酵两大类。

(1)好氧性发酵在发酵过程中需要不断地通人一定量的无菌空气,如利用黑曲霉进行柠檬酸发酵、利用棒状杆菌进行谷氨酸发酵、利用黄单抱菌进行多糖发酵等等。

(2)厌氧性发酵在发酵时不需要供给空气,如乳酸杆菌引起的乳酸发酵、梭状芽抱杆菌引起的丙酮、丁醇发酵等。

(3)兼性发酵酵母菌是兼性厌氧微生物,它在缺氧条件下进行厌气性发酵积累酒精,而在有氧即通气条件下则进行好氧性发酵,大量繁殖菌体细胞。

按照设备来分,发酵又可分为敞口发酵、密闭发酵、浅盘发酵和深层发酵。

一般敞口发酵应用于繁殖快并进行好氧发酵的类型,如酵母生产,由于其菌体迅速而大量繁殖,可抑制其他杂菌生长。

所以敞口发酵设备要求简单。

相反,密闭发酵是在密闭的设备内进行,所以设备要求严格,工艺也较复杂。

浅盘发酵(表面培养法)是利用浅盘仅装一薄层培养液,接人菌种后进行表面培养,在液体上面形成一层菌膜。

在缺乏通气设备时,对一些繁殖快的好氧性微生物可利用此法。

深层发酵法是指在液体培养基内部(不仅仅在表面)进行的微生物培养过程。

液体深层发酵是在青霉素等抗生素的生产中发展起来的技术。

同其他发酵方法相比,它具有很多优点:①液体悬浮状态是很多微生物的最适生长环境。

②在液体中,菌体及营养物、产物(包括热量)易于扩散,使发酵可在均质或拟均质条件下进行,便于控制,易于扩大生产规模。

③液体输送方便,易于机械化操作。

④厂房面积小,生产效率高,易进行自动化控制,产品质量稳定。

⑤产品易于提取、精制等。

因而液体深层发酵在发酵工业中被广泛应用。

发酵溶氧问题总结溶氧:溶氧:就是溶解在培养基中未被菌体吸收的氧,通过溶氧电极反映在发酵罐的操作面板上,它可作为发酵过程异常情况的一种指标。

发酵过程中溶氧值异常偏高:说明大量菌体已经死亡,培养基中的氧无法被利用,从而越积越多。

死亡原因的几种可能:对于大肠有三种可能,一是大量感染噬菌体,噬菌体在大肠菌体内大量繁殖,最终导致菌体裂解死亡,这种情况pH值也会随之升高,菌体裂解胞内的酸性物质释放到培养基中导致pH值升高,烈性噬菌体感染也就30-40分钟就能在菌体内繁殖300个子代左右,菌体就被全部裂解了,发酵液变得清亮,变稀,OD值显著降低;温和性噬菌体时间要长一些,要几个小时才会出现上述情况。

大量感染噬菌体无非就是周围环境和实验室卫生状况的导致,土壤是噬菌体的天然温床,特别到春天,天气回暖,突然中的水被蒸发出来携带了大量的噬菌体,这个季节做发酵要特别注意;另外,周围要是有大的土建工程,大量挖掘土壤自然也把噬菌体带出来了;实验室里经常会把一些研究用的微生物不经处理直接倒入下水道,因为下水道都是相通的,加之下水道是微生物繁殖的好场所,大量噬菌体会在下水道中寄生繁殖,也会导致发酵污染噬菌体。

第二种可能就是营养物质不够,消耗光后未及时补充,大肠被活活饿死,导致溶氧升高,OD下降,这种情况要是及时发现是可以挽救的,因为大肠可以耐受10分钟左右的饥饿,在这时补充营养还是可以复活。

第三种可能:污染的杂菌不是好氧型的或不是十分好氧,但它对菌种的生长有抑制作用,这样正常菌受到抑制摄氧减少而杂菌由不是好氧的,那么溶氧值也会上升。

对于酵母而言,甲醇的量很重要,加多了导致甲醇中毒大量酵母死亡也会出现DO值异常升高,和大肠一样营养缺乏也会导致同样的结果,对于酵母我知道的不是很多,有了新的了解再总结出来。

发酵过程中溶氧值异常偏低:表现是在很短的时间内DO降的很夸张,呵呵,有时可能会降到0左右,这可能就是染杂菌了,菌体的正常生长繁殖都是有一定的规律的,同种菌种的不同发酵批次的DO和OD变化的幅度都应该是差不多,所以当DO异常降低就说明有其他菌体在一起消耗氧,供不应求自然就降低了,为了确定,可以取出少量做镜检。

浅谈如何提高发酵生产的溶解氧浓度山东大学生命科学院微生物技术国家重点实验室(250100) 刘玉平 林建强摘要 主要介绍了发酵生产过程中的氧传递,并提出有效改善和提高发酵液溶解氧浓度的方法和途径。

关键词 发酵 氧传递速率 溶解氧浓度1 前言对于生物发酵生产,长期以来,人们一直极其重视微生物菌种的开发和改良,而忽视了对生产工艺和设备的改进。

但是,一些生物生产的成功事例表明,工艺、设备的改进在很大程度上改善产品的质量,提高产量,尽而提高整个生产过程的经济效益,起到上游过程无法实现的作用。

在好氧的发酵生产过程中,细胞需要分子态的氧作为呼吸链电子传递系统末端的电子受体,最终与氢离子结合成水并释放出大量能量,供细胞维持生长和合成反应使用。

发酵液的氧扩散速率是限制很多发酵品种生产中呼吸过程的因素。

氧的限制对发酵的影响可分为两种:一种是溶氧浓度直接影响与呼吸有关的代谢而影响产物合成;一种是氧直接参与产物合成。

因此,发酵过程中氧的适度供给是保证菌种良好生长和代谢产物高产的必要条件。

氧不足会造成代谢异常、产量降低。

而氧是一种难溶气体,在25℃和1×105Pa时,空气中的氧在纯水中的溶解度仅为0.25mol/m3。

如果外界不能及时地供给氧水中的溶解氧仅能维持发酵液中微生物菌体数十秒的正常呼吸,随之就会耗尽。

因此,需要不断地给发酵系统通入无菌空气,通过发酵罐的搅拌进一步分散,使发酵液中保持适度的溶氧浓度,从而保证微生物的正常生长和所需代谢产物的形成。

鉴于发酵液的氧传递比较复杂,如何合理地设计通气搅拌系统,使之既能保证足够的氧供应,又尽可能的节省能量,且不使微生物和代谢产物受到强剪切而失活是好氧发酵培养过程的重要组成部分。

2 发酵过程中的氧传递通入发酵罐的气态氧必须先溶解于发酵液中,然后才能传递到细胞表面,再经过扩散进入到细胞内,参与菌体的一系列生化反应。

氧从气泡传递到细胞内需要克服供氧方面和需氧方面的各种阻力才能完成。

好氧堆肥工艺的原理及过程控制参数工艺原理好氧堆肥是在有氧条件下,好氧细菌对废物进行吸收、氧化、分解。

微生物通过自身的生命活动,把一部分被吸收的有机物氧化成简单的无机物,同时释放出可供微生物生长活动所需的能量,而另一部分有机物则被合成新的细胞质,使微生物不断生长繁忙殖,产生出更多的生物体的过程。

在有机物生化降解的同时,伴有热量产生,因堆肥工艺中该热能不会全部散发到环境中,就必然造成堆肥物料的温度升高,这样就会使一些不耐高温的微生物死亡,耐高温的细菌快速繁殖。

生态动力学表明,好氧分解中发挥主要作用的是菌体硕大、性能活泼的嗜热细菌群。

该菌群在大量氧分子存在下将有机物氧化分解,同时释放出大量的能量。

据此好氧堆肥过程应伴随着两次升温,将其分成三个阶段:起始阶段、高温阶段和熟化阶段。

起始阶段:不耐高温的细菌分解有机物中易降解的碳水化合物、脂肪等,同时放出热量使温度上升,温度可达15~4 0℃。

高温阶段:耐高温细菌迅速繁殖,在有氧条件下,大部分较难降解的蛋白质、纤维等继续被氧化分解,同时放出大量热能,使温度上升至60~70℃。

当有机物基本降解完,嗜热菌因缺乏养料而停止生长,产热随之停止。

堆肥的温度逐渐下降,当温度稳定在40℃,堆肥基本达到稳定,形成腐植质。

熟化阶段:冷却后的堆肥,一些新的微生物借助残余有机物(包括死后的细菌残体)而生长,将堆肥过程最终完成。

好氧堆肥的控制参数机械化好氧堆肥过程的关键,就是如何选择和控制堆肥条件,促使微生物降解的过程能快速顺利进行,一般来说好氧堆肥要求控制的参数有:供氧量对于好氧堆肥而言,氧气是微生物赖以生存的物质条件,供氧不足会造成大量微生物死亡,使分解速度减慢;但供冷空气量过大又会使温度降低,尤其不利于耐高温菌的氧化分解过程,因此供氧量要适当,一般为0.1~0.2m3/m3.min ,供氧方式是靠强制通风,因此保持物料间一定的空隙率很重要,物料颗粒太大使空隙率减小,颗粒太小其结构强度小,一旦受压会发生倾塌压缩而导致实际空隙减小。

好氧发酵过程中溶氧的影响因素和控制策略好氧发酵是指在氧气的存在下,通过微生物来进行发酵过程。

溶氧的含量和控制在好氧发酵中起着非常重要的作用。

本文将从溶氧的影响因素和控制策略两个方面对其进行详细阐述。

一、影响因素1.溶氧供应速率:溶解氧的供应速率是影响好氧发酵过程中溶氧含量的关键因素之一、溶氧供应速率过低会导致微生物无法充分利用氧气,影响发酵产物的生成效率。

而供氧速率过高则容易导致增氧设备能耗增加,设备投资成本增加。

2.发酵液的搅拌强度:搅拌强度对于好氧发酵过程中溶氧含量的影响也是十分重要的。

搅拌强度越大,气液传质越充分,溶氧含量越高。

因此,合适的搅拌强度对于保持溶氧含量在适宜范围内非常重要。

3.液体温度:液体温度对微生物的生长和代谢过程有着重要影响。

通常情况下,液体温度越高,微生物的代谢速度越快,溶氧含量也会有所提高。

4.液体的粘度:液体的粘度也会影响溶氧的含量。

当液体粘度较高时,气液传质受到一定程度的限制,溶氧含量可能会下降。

5.液面高度:好氧发酵过程中,液面高度对于溶氧的传输也有一定的影响。

通常情况下,液面越低,气液交换的面积越小,氧气的传输也越有限。

二、控制策略1.调整气体供给:增加气体供给速率是提高好氧发酵中溶氧含量的有效方法之一、可以通过增大气体流量或增加氧气浓度来实现。

2.调节搅拌强度:根据具体情况,合理调节搅拌的转速和时间,以改善气液传质效果,提高溶氧效率。

同时,选择合适的搅拌设备和搅拌方式也是重要的。

3.控制液体温度:通过调节发酵液的温度可以控制微生物的生长速率和代谢过程。

通常情况下,将温度保持在适宜范围内,如30-37摄氏度,可以提高好氧发酵中的溶氧含量。

4.添加表面活性剂:表面活性剂能够降低液体的表面张力,促进气体在液体中的传质。

适量添加表面活性剂可以提高好氧发酵中的溶氧含量。

5.优化好氧反应器的设计:根据不同的发酵工艺和物料特性,对好氧反应器进行合理的设计,包括反应器的体积和形状、进气和搅拌装置等,以提高氧气的传质效果,保持适宜的溶氧含量。

发酵溶氧问题总结溶氧:溶氧:就是溶解在培养基中未被菌体吸收的氧,通过溶氧电极反映在发酵罐的操作面板上,它可作为发酵过程异常情况的一种指标。

发酵过程中溶氧值异常偏高:说明大量菌体已经死亡,培养基中的氧无法被利用,从而越积越多。

死亡原因的几种可能:对于大肠有三种可能,一是大量感染噬菌体,噬菌体在大肠菌体内大量繁殖,最终导致菌体裂解死亡,这种情况pH值也会随之升高,菌体裂解胞内的酸性物质释放到培养基中导致pH值升高,烈性噬菌体感染也就30-40分钟就能在菌体内繁殖300个子代左右,菌体就被全部裂解了,发酵液变得清亮,变稀,OD值显著降低;温和性噬菌体时间要长一些,要几个小时才会出现上述情况。

大量感染噬菌体无非就是周围环境和实验室卫生状况的导致,土壤是噬菌体的天然温床,特别到春天,天气回暖,突然中的水被蒸发出来携带了大量的噬菌体,这个季节做发酵要特别注意;另外,周围要是有大的土建工程,大量挖掘土壤自然也把噬菌体带出来了;实验室里经常会把一些研究用的微生物不经处理直接倒入下水道,因为下水道都是相通的,加之下水道是微生物繁殖的好场所,大量噬菌体会在下水道中寄生繁殖,也会导致发酵污染噬菌体。

第二种可能就是营养物质不够,消耗光后未及时补充,大肠被活活饿死,导致溶氧升高,OD下降,这种情况要是及时发现是可以挽救的,因为大肠可以耐受10分钟左右的饥饿,在这时补充营养还是可以复活。

第三种可能:污染的杂菌不是好氧型的或不是十分好氧,但它对菌种的生长有抑制作用,这样正常菌受到抑制摄氧减少而杂菌由不是好氧的,那么溶氧值也会上升。

对于酵母而言,甲醇的量很重要,加多了导致甲醇中毒大量酵母死亡也会出现DO值异常升高,和大肠一样营养缺乏也会导致同样的结果,对于酵母我知道的不是很多,有了新的了解再总结出来。

发酵过程中溶氧值异常偏低:表现是在很短的时间内DO降的很夸张,呵呵,有时可能会降到0左右,这可能就是染杂菌了,菌体的正常生长繁殖都是有一定的规律的,同种菌种的不同发酵批次的DO和OD变化的幅度都应该是差不多,所以当DO异常降低就说明有其他菌体在一起消耗氧,供不应求自然就降低了,为了确定,可以取出少量做镜检。

好氧发酵过程中溶氧的影响因素和

控制策略

作者:***

单位:河北天俱时自动化科技有限公司

2009年4月10日

好氧发酵过程中溶氧的影响因素和控制策略

刘伟

河北天俱时自动化科技有限公司

摘要:好氧发酵过程中溶氧检测值受多种参数的影响,包括生物代谢过程本身,也包括外部补料、通风量等,为了保证发酵过程中合适的溶解氧含量,对溶氧值进行控制,本文分析了溶氧检测值的影响因素,并指出溶氧控制的一般性控制策略。

关键词:好氧发酵,溶氧调节

一、引言

好氧发酵过程溶氧浓度(DO)是一个非常重要的发酵参数,它既影响细胞的生长,又影响产物的生成。

控制发酵液溶氧值一方面可以改善微生物的生长代谢环境,有效促进发酵单位的提高,另一方面还可以起到节能降耗的作用,对企业生产意义重大。

二、影响因素

通常情况下,对发酵液溶氧参数影响较大的几个物理参数包括:通风量、搅拌转速、发酵罐温度、压力等。

通风量的影响

通风量的影响是最直观的,溶氧值大小的影响最主要的是进入发酵罐的氧的量,因为在好氧发酵过程中,如果截断进风的补给发酵液中的氧很快将被微生物消耗掉,通常在进风管道上安装调节阀门进行进风流量的调节。

搅拌的影响

由于溶氧电极在工作中存在明显的电流,自身消耗大量的氧。

电

极的信号与氧向电极表面传递的速率成比例,而氧的传递速率则受氧跨膜扩散速率控制。

这一速率与发酵液的浓度成比例,其比值(以及电极的校准)取决于总的传质过程。

电极的一般工作条件是,氧向膜外表面的传递速率很快且不受限制。

因此整个过程受跨膜传递的限制,比例常数(传质系数)较易维持恒定。

发酵实验时搅拌操作可以获得满意的跨膜传递速率。

需要指出,在对电极进行最初校准的过程中,必须对发酵罐进行搅拌。

温度的影响

溶氧电极的信号随温度的升高而显著增强,这主要是因为温度影响氧的扩散速率。

发酵实验过程中需控制发酵罐的温度,因为即使0.5℃左右的温度变化,也会使电极信号发生显著变化(超过1%)。

溶氧读数的周期性变化(每隔若干分钟观察1次)显示了温度波动的影响,而且较大的温度变化能引起校准的较大漂移。

因此在实验过程中改变温度控制时要格外注意。

在以发酵罐的操作温度进行控制以前,需对溶氧电极进行校准。

考虑到上述影响的存在,一些溶氧电极带有温度传感器等仪表,以实现自动温度补偿。

此外,对于具有计算机监控的发酵罐,可利用来自独立的温度传感器的信号,由相关软件实现温度补偿。

压力的影响

压力变化会影响溶氧电极的读数,尽管这实际上反映了溶氧的变化情况。

电极的响应主要由溶液的平衡氧分压确定。

读数通常表示为大气压下空气的饱和度(%),100%的溶氧张力(DOT)约相当于160mmHg(1mmHg≈133Pa)的氧分压。

如果发酵液的平衡气体总

压发生变化,即使气体组分未发生变化(因为氧分压会成比例的改变),也会改变溶氧电极的读数。

如果达到平衡,电极的信号可由下式确定:

T p co po 22 (2-8)

式中 2po ——电极测得的氧分压;

2co ——氧在气相中的体积分数或摩尔分数;

T p ——总压。

因此发酵液中气泡压力的改变会影响溶氧张力,进而影响电极读数。

在发酵罐中,流体静压不会显著地影响气泡压力,但压头的改变则会对其产生显著的影响。

一般出口滤器或管路压降可产生7000 Pa 左右的压头,这足以使电极信号上升7%。

在发酵过程中,大气压的变化也会引起读数变化,甚至在正常天气情况下,读数变化可高达5%。

考虑到压力的上述影响,可采用下列方法对pH 电极进行校准。

①在大气压下对电极进行校准。

这种情况下,实验中可能会获得超过100%的DOT 值。

这并不意味着发酵液中的空气处于过饱和状态,只是说明供气压力上升导致氧分压超过用于校准的氧分压。

②在预期的操作压力下对电极进行校准,此时100%的读数表示发酵液相对于大气组分处于过饱和状态。

③根据氧分压或溶氧浓度给出所有结果,基于校准条件下的计算值进行校准,这些是影响电极响应的最直接的参数。

三、溶氧的控制策略 溶氧控制主要参考溶氧检测值、进风流量监测值、发酵罐转速、

发酵罐压力、发酵温度等进行综合考虑,首先调节转速,当转速低于某特定值开始调节流量,调节流量的同时必须保证一定的罐压力,并确保流量不低于某特定值。

1.传感器/变送器和执行机构

发酵罐上安装溶氧、温度检测探头,进风管路安装流量计,排风管道上安装压力变送器,搅拌转速检测探头等检测信号送入控制系统,

进风、排风上安装调节阀,搅拌电机的转速可以控制(变频器)。

根据各参数对发酵过程溶氧值的影响,其控制框图如下:

2.制策略

控制开始首先调节搅拌转速,转速限制在一定的范围内,超过最低限固定在某值开始调节流量。

流量控制采用串级PID调节方式,溶氧控制主回路调节溶氧值,

进风调节阀动作,当流量小于一定值时,串级副回路起作用,按照根据进风流量的限制值进行调节,调节的过程中保证一定的发酵罐压,并进行温度、压力对溶氧影响的补偿。

串级PID调节由主、从两个PID模块构成,主回路主导溶氧的PID控制,其输出经过限制和一定的算法关系作为从PID控制回路的输入,这里主要是搅拌的转速调节和进风流量的调节。

他们的选择保证平滑切换和限制连锁。

四、总结

发酵过程溶解氧检测值的影响因素众多,控制复杂,必须在实际的控制过程中不断摸索,不断完善,并可能需要反复试验,以获取合适的控制参数和控制算法,并不断总结,使控制过程更平稳、更可靠。