发酵过程的工艺控制-4

- 格式:ppt

- 大小:60.50 KB

- 文档页数:25

发酵的操作规程发酵是一种利用微生物代谢产物进行食品加工、改变食品性质的传统技术。

下面是发酵的操作规程。

一、发酵前准备1. 确定所要制作的食品种类和所使用的微生物菌种。

2. 准备好所需的原材料,包括主要原料和辅助原料。

3. 准备好所需要的设备和器皿,包括发酵罐、发酵器、温度计、PH计等。

4. 对发酵设备进行清洗消毒,确保无细菌和微生物残留。

5. 对所需的原材料进行清洗处理,除去杂质和有害物质。

二、制作发酵基质1. 根据所选用的原料制作发酵基质,一般包括水、面粉、糖、盐等。

2. 按照一定的比例将原料混合均匀,加入适量的水进行搅拌,直到形成较为稠密的糊状物。

3. 将制作好的发酵基质放置在发酵罐中,盖上盖子,进行静置。

三、接种微生物菌种1. 根据所选用的微生物菌种进行培养,保证菌种活性和纯度。

2. 取适量的培养菌种,加入发酵基质中,进行均匀的混合。

3. 注意保持发酵基质的温度和PH值,确保菌种得到良好的生长环境。

四、发酵过程控制1. 控制发酵温度,一般根据菌种的适宜生长温度进行调节,保持在适宜的范围内。

2. 控制发酵时间,根据所制作食品的要求和菌种的生长特性,确定合适的发酵时间。

3. 监测发酵过程中的PH值和酸碱度,保持在适宜的范围内。

4. 监测发酵过程中的氧气含量,及时补充新鲜空气,保证菌种的氧气供应。

5. 定期对发酵过程进行观察和抽样检测,判断发酵的进程和品质。

五、完成发酵1. 根据发酵的需要和所制作食品的要求,确定发酵时间并进行定时监测。

2. 当发酵时间结束后,停止继续添加发酵基质或菌种,即可完成发酵过程。

3. 停止发酵后,对发酵食品进行冷却处理,降低食品的温度。

4. 对发酵食品进行质量检测,包括外观、口感、气味等方面的评估。

5. 根据发酵食品的要求和市场需求,进行进一步的加工和包装。

六、清洁消毒1. 发酵过程结束后,对使用的设备和器皿进行彻底的清洗。

2. 使用合适的清洁剂和消毒剂进行清洗和消毒。

发酵工艺控制—— pH对发酵的影响及控制发酵过程中培养液的pH值是微生物在一定环境条件下代谢活动的综合指标,是一项重要的发酵参数。

它对菌体的生长和产品的积累有很大的影响。

因此,必须掌握发酵过程中pH的变化规律,及时监测并加以控制,使它处于最佳的状态。

尽管多数微生物能在3~4个pH单位的pH范围内生长,但是在发酵工艺中,为了达到高生长速率和最佳产物形成,必须使pH在很窄的范围内保持恒定。

一、PH对发酵的影响微生物生长和生物合成都有其最适和能够耐受的pH范围,大多数细菌生长的最适pH范围在6.3~7.5,霉菌和酵母生长的最适pH范围在3~6,放线菌生长的最适pH范围在7~8。

有的微生物生长繁殖阶段的最适pH范围与产物形成阶段的最适pH范围是一致的,但也有许多是不一致的。

表7-1列举了几种生长最适pH范围与产物形成最适pH范围不一致的例子。

pH还会影响菌体的形态。

例如,产黄青霉细胞壁的厚度随pH的增加而减小;当pH低于6时,菌丝的长度缩短,直径为2~3μm,当pH=7或>7时,直径为2~18μm,酵母状膨胀菌丝的数目增加。

pH下降后,菌丝形态又恢复正常。

pH还影响细胞膜的电荷状态,引起膜的渗透性发生改变,进而影响菌体对营养物质的吸收和代谢产物的形成。

对产物的稳定性同样有影响。

除此之外,pH对某些生物合成途径有显著影响。

例如,丙酮丁醇发酵中,细菌增殖的pH范围是5.5~7.0为好,发酵后期pH=4.3~5.3时积累丙酮丁醇,pH升高则丙酮丁醇产量减少,而丁酸、乙酸含量增加。

又如,黑曲霉在pH=2~3时产生柠檬酸,pH近中性时,积累草酸和葡萄糖酸。

谷氨酸发酵中,pH=7或微碱时形成谷氨酸,pH酸性时产生N—乙酰谷酰胺。

从以上看出,为要更有效地控制生产过程,必须充分了解微生物生长和产物形成的最适pH范围。

二、影响发酵pH的因素发酵过程中,pH的变化是微生物在发酵过程中代谢活动的综合反映,其变化的根源取决于培养基的成分和微生物的代谢特性。

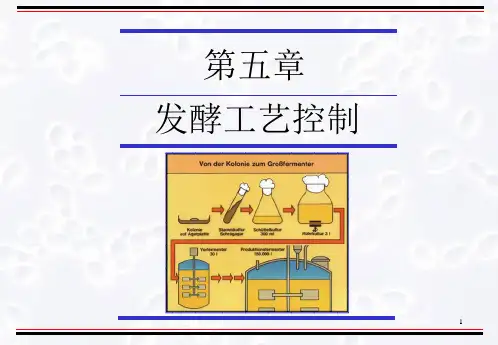

发酵工艺控制概述一. 发酵体系的主要特征1. 细胞内部结构和代谢反应的复杂性2. 细胞所处环境的复杂性3. 过程系统状态的时变性及参数的多样性和复杂性影响因素多,有的因素未知,主要影响因素变化。

发酵水平主要取决于:生产菌种的特性;对工艺条件的控制(适合程度)必须了解:菌体的生理代谢规律工艺条件对发酵过程的影响及其控制发酵过程的有关变化规律常规发酵的工艺控制参数:温度、pH、搅拌转速与功率、空气流量、罐压、液位、补料速率及补料量等。

二. 发酵过程的参数检测1.直接状态参数指能直接反映发酵过程中微生物生理代谢状况的参数包括:pH、DO、溶解CO2、尾气O2、尾气CO2 、黏度、基质和产物浓度、菌体浓度(OD、DCW、湿重)等参数的检测在线检测各种传感器:pH电极、DO电极、温度电极、液位电极、泡沫电极尾气分析仪:测尾气O2和CO2含量离线检测分光光度计、pH 计、温度计、气相色谱(GC)、液相色谱(HPLC)、色质连用(GC-MS)等2.间接状态参数指利用直接状态参数计算求得的参数包括:比生长速率μ、摄氧率OUR、CO2释放率CER、呼吸商RQ、氧的得率系数YX/O 、氧体积传质系数KLa、基质比消耗速率QS、产物比生成速率Qp等综合各种状态参数,获得代谢过程的各种信息,从而对发酵过程做出相应的调整和控制,以获得最经济的发酵生产。

三. 发酵过程的代谢调控和优化1. 代谢调控以代谢(流)的调节最重要调节酶的合成量,称为“粗调”调节酶的催化活性,称为“细调”工艺控制和过程优化的实质,就是利用各种方法和手段,使细胞的外部和内部环境最适合基质和能量流向产物合成的生物途径,以获得最大的产量。

2. 发酵过程优化的一般步骤确定反映发酵过程的各种理化参数及其检测方法研究这些参数的变化对发酵过程的影响及其机制,获得最佳的范围和最适的水平建立数学模型定量描述个参数间随时间的变化关系,为过程优化控制提供依据通过计算机实施在线自动检测和控制,验证各种控制模型的可行性及其适用范围,实现发酵过程的最优控制基质浓度对发酵的影响及其控制先进的培养基组成是充分支持高产、稳产和经济的发酵过程的关键因素之一。

发酵工艺的优化与控制随着生物技术的发展,发酵工艺逐渐成为了现代工业生产的重要组成部分。

从酿造啤酒到制备乳制品,从制造生物药品到废水处理,发酵工艺的应用越来越广泛,而对其进行优化和控制也成为了生产过程中不可或缺的环节。

发酵工艺的优化包括两方面,一方面是优化工艺条件,另一方面是优化微生物品种或菌株。

优化工艺条件的目的是提高发酵效率和产量,并降低成本。

工艺条件的优化需要考虑多种因素,包括温度、pH值、氧气供应、营养物质浓度等。

这些因素对微生物生长和代谢产物的产量和质量都有重要影响。

例如,大肠杆菌的最适生长温度为37℃,而革兰氏正染色球菌则喜欢在温度较高的环境下生长。

调整温度可以提高微生物代谢产物的产量和质量,从而实现工艺条件的优化。

此外,调节营养物质浓度、控制pH值、调整溶氧浓度等也都对工艺效率和产量有影响。

另一方面,选择合适的微生物品种或菌株也是发酵工艺优化的重要环节。

不同的菌株具有不同代谢途径和代谢产物,不同的微生物有不同生长速度和代谢特性。

因此,在生物反应器中选择合适的微生物菌株非常重要。

在工业化生产过程中,已经有很多菌株被开发出来用于不同的制品的生产,例如酵母菌、大肠杆菌、腐霉菌、酸奶菌等。

选择合适的微生物品种或菌株可以提高生产效率、降低成本,并实现一个可持续的生产过程。

同时,发酵工艺的控制也是不能忽视的。

在实际生产中,正常生产过程有时会受到突发事件的影响,例如发酵速率突然下降、菌株变异等。

为了控制这些异常情况,需要制定相应的控制策略。

生产过程中,经常会利用物理、化学以及数学统计等方法,对难以直接观测的变量进行监测和控制。

例如,利用PH计、氧气传感器和流量计等仪器,对工艺条件进行实时监测;同时也需要利用数学模型对生产过程进行建模和优化。

建立一个科学的发酵工艺控制系统,可以提高生产效率、降低成本、减少废物产生,为大规模生产提供一个可靠的保障。

当然,发酵工艺的优化和控制只是发酵工艺的一部分,很多因素还需要考虑。