DIN5480-2006花键计算表格(超级好用)

- 格式:pdf

- 大小:33.23 KB

- 文档页数:3

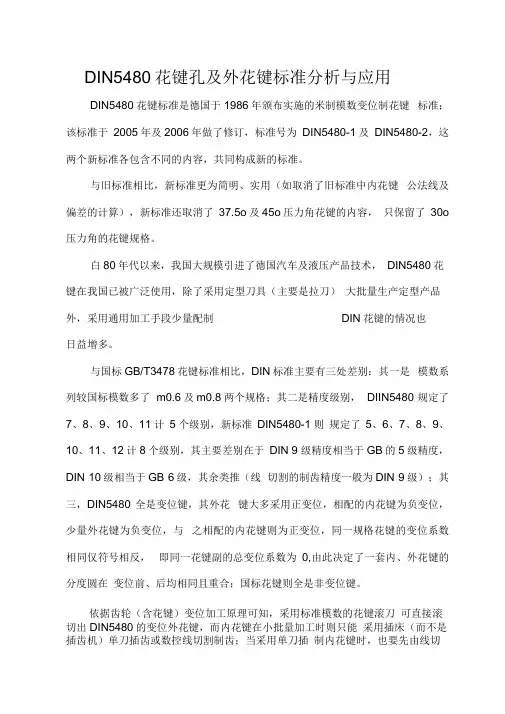

DIN5480花键孔及外花键标准分析与应用DIN5480花键标准是德国于1986年颁布实施的米制模数变位制花键标准;该标准于2005年及2006年做了修订,标准号为DIN5480-1及DIN5480-2,这两个新标准各包含不同的内容,共同构成新的标准。

与旧标准相比,新标准更为简明、实用(如取消了旧标准中内花键公法线及偏差的计算),新标准还取消了º及45º压力角花键的内容,只保留了30º压力角的花键规格。

自80年代以来,我国大规模引进了德国汽车及液压产品技术,DIN5480花键在我国已被广泛使用,除了采用定型刀具(主要是拉刀)大批量生产定型产品外,采用通用加工手段少量配制DIN花键的情况也日益增多。

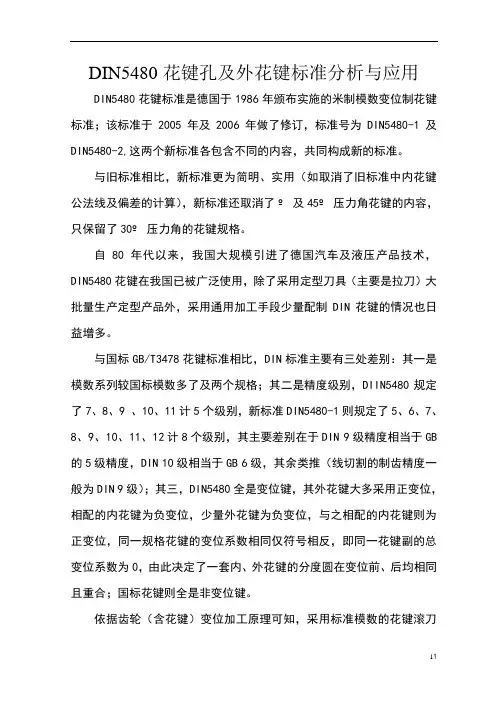

与国标GB/T3478花键标准相比,DIN标准主要有三处差别:其一是模数系列较国标模数多了及两个规格;其二是精度级别,DIIN5480规定了7、8、9 、10、11计5个级别,新标准DIN5480-1则规定了5、6、7、8、9、10、11、12计8个级别,其主要差别在于DIN 9级精度相当于GB 的5级精度,DIN 10级相当于GB 6级,其余类推(线切割的制齿精度一般为DIN 9级);其三,DIN5480全是变位键,其外花键大多采用正变位,相配的内花键为负变位,少量外花键为负变位,与之相配的内花键则为正变位,同一规格花键的变位系数相同仅符号相反,即同一花键副的总变位系数为0,由此决定了一套内、外花键的分度圆在变位前、后均相同且重合;国标花键则全是非变位键。

依据齿轮(含花键)变位加工原理可知,采用标准模数的花键滚刀可直接滚切出DIN5480的变位外花键,而内花键在小批量加工时则只能采用插床(而不是插齿机)单刀插齿或数控线切割制齿;当采用单刀插制内花键时,也要先由线切割制出刀形模板,若直接以外花键做母板配磨刀具则齿形精度及侧隙配合精度均无法保证。

当采用线切割制齿或制刀形样板时,则首先要在计算机上绘制全齿花键图。

DIN5480德标花键检测、测量、量棒、跨棒距、棒间距计算公式

DIN5480花键标准是德国于1986年颁布实施的米制模数变位制花键标准;该标准于2005年及2006年做了修订,标准号为DIN5480-1及DIN5480-2,这两个新标准各包含不同的内容,共同构成新的标准。

自80年代以来,我国大规模引进了德国汽车及液压产品技术,DIN5480花键在我国已被广泛使用,除了采用定型刀具(主要是拉刀)大批量生产定型产品外,采用通用加工手段少量配制DIN花键的情况也日益增多。

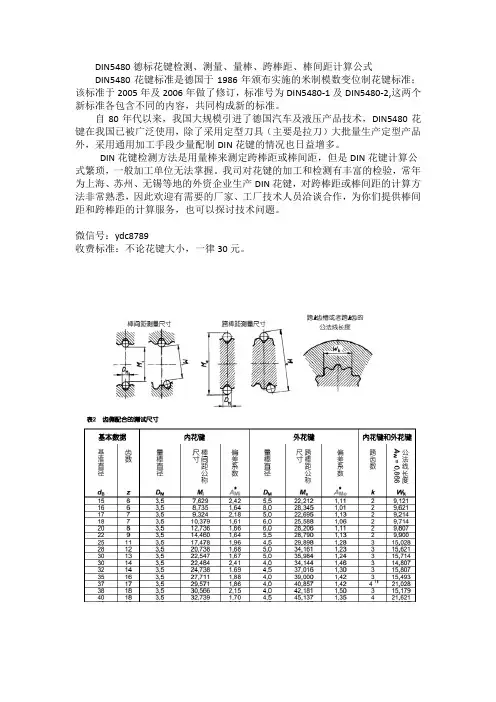

DIN花键检测方法是用量棒来测定跨棒距或棒间距,但是DIN花键计算公式繁琐,一般加工单位无法掌握。

我司对花键的加工和检测有丰富的检验,常年为上海、苏州、无锡等地的外资企业生产DIN花键,对跨棒距或棒间距的计算方法非常熟悉,因此欢迎有需要的厂家、工厂技术人员洽谈合作,为你们提供棒间距和跨棒距的计算服务,也可以探讨技术问题。

微信号:ydc8789

收费标准:不论花键大小,一律30元。

DIN5480 花键棒间距、跨棒距速查手册

苏州某企业齿轮内花键DIN5480 N55X3X30X17X7H 量棒直径5.25 棒间距43.836~43.885

无锡某企业齿轮外花键DIN5480 W200X5X30X38X8g 量棒直径10 棒间距210.025~210.094

滚齿机

数控插齿机。

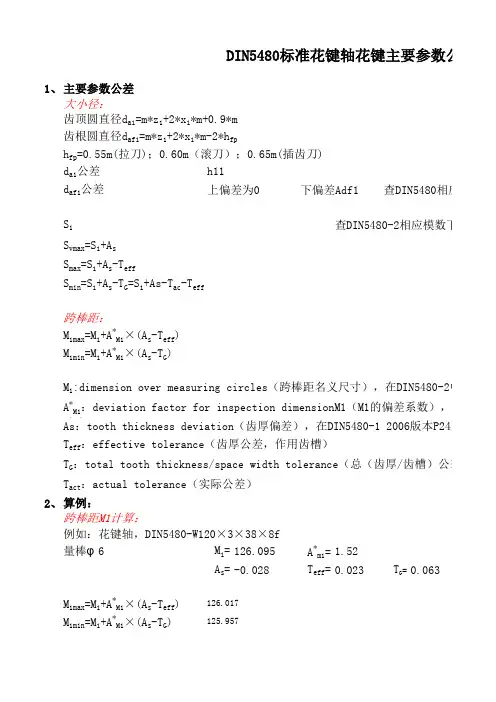

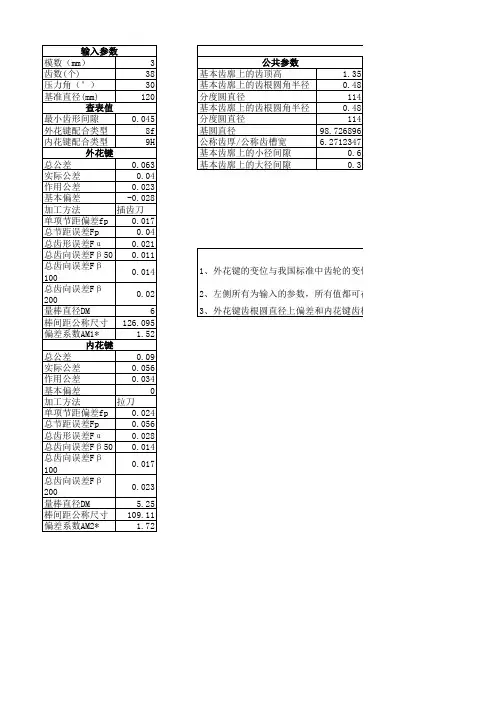

1、主要参数公差大小径:d a1公差d af1公差下偏差Adf1跨棒距:M 1max =M 1+A *M1×(A s -T eff )M 1min =M 1+A *M1×(A s -T G )2、量棒φ6M 1=126.095A *m1=1.52A s =-0.028T eff =0.023T G =0.063M 1max =M 1+A *M1×(A s -T eff )M 1min =M 1+A *M1×(A s -T G )DIN5480标准花键轴花键主要参数公差查DIN5480相应模h11上偏差为0查DIN5480-2相应模数下的齿顶圆直径d a1=m*z 1+2*x 1*m+0.9*m齿根圆直径d af1=m*z 1+2*x 1*m-2*h fph fp =0.55m(拉刀);0.60m(滚刀);0.65m(插齿刀)S 1M 1:dimension over measuring circles(跨棒距名义尺寸),在DIN5480-2中查找相S min =S 1+A s -T G =S 1+As-T ac -T eff S max =S 1+A s -T effS vmax =S 1+A sA *M1:deviation factor for inspection dimensionM1(M1的偏差系数),在DIN548寸表125.957T act :actual tolerance(实际公差)126.017算例:跨棒距M1计算:例如:花键轴,DIN5480-W120×3×38×8fAs:tooth thickness deviation(齿厚偏差),在DIN5480-1 2006版本P24页“T G :total tooth thickness/space width tolerance(总(齿厚/齿槽)公差)T eff :effective tolerance(齿厚公差,作用齿槽)S 1S vmax =S 1+A sS max =S 1+A s -T effS min =S 1+A s -T G =S 1+A s -T ac -T eff 6.186.2436.2716.226.18数公差相应模数下的公称尺寸表数下的公称尺寸表N5480-2中查找相应模数下的检验尺寸表系数),在DIN5480-2中查找相应模数下的检验尺24页“偏差和公差”图表上查找齿槽)公差)T act=0.04。

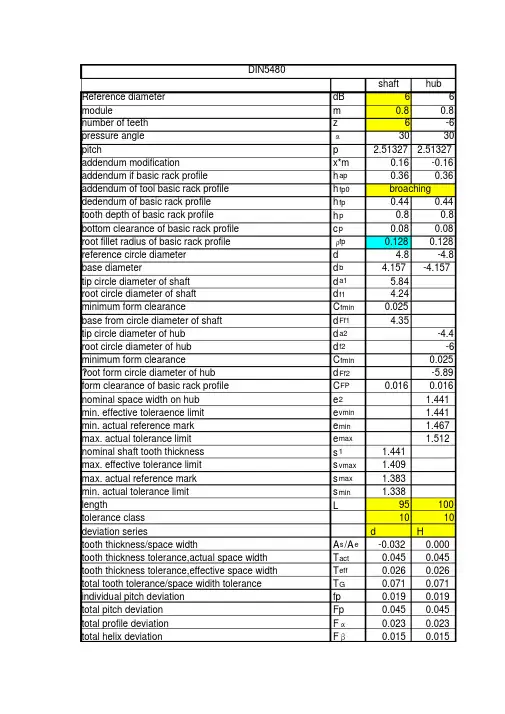

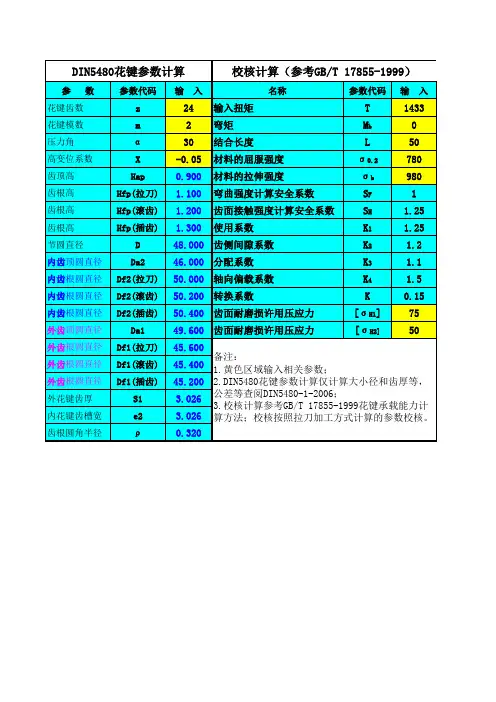

shafthubReference diameter dB 66modulem 0.80.8number of teeth z 6-6pressure angle α3030pitchp 2.51327 2.51327addendum modificationx*m 0.16-0.16addendum if basic rack profileh ap 0.360.36addendum of tool basic rack profile h fp0dedendum of basic rack profile h fp 0.440.44tooth depth of basic rack profileh p 0.80.8bottom clearance of basic rack profile c p 0.080.08root fillet radius of basic rack profile ρfp 0.1280.128reference circle diameter d 4.8-4.8base diameterd b 4.157-4.157tip circle diameter of shaft d a1 5.84root circle diameter of shaft d f1 4.24minimum form clearanceC fmin 0.025base from circle diameter of shaft d Ff1 4.35tip circle diameter of hub d a2-4.4root circle diameter of hub d f2-6minimum form clearance C fmin 0.025?root form circle diameter of hub d Ff2-5.89form clearance of basic rack profile C FP 0.0160.016nominal space width on hub e 2 1.441min. effective toleraence limit e vmin 1.441min. actual reference mark e min 1.467max. actual tolerance limit e max 1.512nominal shaft tooth thickness s 1 1.441max. effective tolerance limit s vmax 1.409max. actual reference mark s max 1.383min. actual tolerance limit s min 1.338lengthL95100tolerance class 1010deviation seriesd H tooth thickness/space widthA s /A e-0.0320.000tooth thickness tolerance,actual space width T act 0.0450.045tooth thickness tolerance,effective space width T eff 0.0260.026total tooth tolerance/space widith tolerance T G 0.0710.071individual pitch deviation fp 0.0190.019total pitch deviation Fp 0.0450.045total profile deviation F α0.0230.023total helix deviationF β0.0150.015broaching DIN5480runout Fr0.020.02 measuring circle diameter D M 2.25 dimension over measuring circle M18.998 deviation factor for inspection dimension A*M1 1.100A MeeE-0.064A Mei-0.113number of teeth measured for face width measurement k 2base tangent length over k teeth Wk 3.648deviation factor for base tangent length Wk A*Wk0.866A WeeE-0.0502A Wei-0.0892 measuring circle diameter D M 1.4 dimension between measuring circle M2 3.052 deviation factor for inspection dimension M2A*M20.172A Mie 2.42A MiiE0.063 base tangent length over k teeth Wk 3.648 deviation factor for base tangent length Wk A*Wk0.866A Wie0.061A WiiE0.023mm °mm mm。

DIN5480花键孔及外花键标准分析与应用DIN5480花键标准是德国于1986年颁布实施的米制模数变位制花键标准;该标准于2005年及2006年做了修订,标准号为DIN5480-1及DIN5480-2,这两个新标准各包含不同的内容,共同构成新的标准。

与旧标准相比,新标准更为简明、实用(如取消了旧标准中内花键公法线及偏差的计算),新标准还取消了º及45º压力角花键的内容,只保留了30º压力角的花键规格。

自80年代以来,我国大规模引进了德国汽车及液压产品技术,DIN5480花键在我国已被广泛使用,除了采用定型刀具(主要是拉刀)大批量生产定型产品外,采用通用加工手段少量配制DIN花键的情况也日益增多。

与国标GB/T3478花键标准相比,DIN标准主要有三处差别:其一是模数系列较国标模数多了及两个规格;其二是精度级别,DIIN5480规定了7、8、9 、10、11计5个级别,新标准DIN5480-1则规定了5、6、7、8、9、10、11、12计8个级别,其主要差别在于DIN 9级精度相当于GB 的5级精度,DIN 10级相当于GB 6级,其余类推(线切割的制齿精度一般为DIN 9级);其三,DIN5480全是变位键,其外花键大多采用正变位,相配的内花键为负变位,少量外花键为负变位,与之相配的内花键则为正变位,同一规格花键的变位系数相同仅符号相反,即同一花键副的总变位系数为0,由此决定了一套内、外花键的分度圆在变位前、后均相同且重合;国标花键则全是非变位键。

依据齿轮(含花键)变位加工原理可知,采用标准模数的花键滚刀可直接滚切出DIN5480的变位外花键,而内花键在小批量加工时则只能采用插床(而不是插齿机)单刀插齿或数控线切割制齿;当采用单刀插制内花键时,也要先由线切割制出刀形模板,若直接以外花键做母板配磨刀具则齿形精度及侧隙配合精度均无法保证。

当采用线切割制齿或制刀形样板时,则首先要在计算机上绘制全齿花键图。

Match 2006DIN 5480-1基于基准直径的渐开线花键—第1部分总则Passverzahnungen mit Evolventenflanken und Bazugsdurchmesser — Teil 1: Grundblagen代替DIN 5480-1:1991-10 和DIN 5480-14:1986-03Translated by technomedia – Hirsinger, Corte, Gosch & Parther, BerlinThis translation has not been checked by DIN Deutsches Institut fur Normung e. V., BerlinDIN 5480-1目次页数前言 (4)1 范围 (5)2 引用标准 (5)3 符号, 名称和单位 (6)4 结构 (8)5 模数、基准直径和齿数的优先选择 (9)6 基本齿廓 (12)7 直径 (14)7.1 齿侧对中花键联结的直径 (14)7.2 直径对中花键联结的直径 (15)7.2.1 概述 (15)7.2.2 外径对中 (16)7.2.3 内径对中 (16)8 标注 (17)9 图样上应当表示的数据 (17)9.1 数据表 (19)9.2 单项偏差的表示 (19)9.3 实际的统计公差极限(STA) (20)9.4 在图样上的表示 (20)10 齿槽/齿厚的配合体系 (21)10.1 概述 (21)10.2 公差体系的结构 (21)10.3 偏差 (21)10.4 总公差T G (22)10.5 实际公差T act (22)10.6 作用公差T eff (22)10.7 设计规范说明 (22)10.8 公差极限值的计算 (22)10.9 偏差和公差 (24)10.10 径向跳动的推荐值 (25)10.11 配合形式的实施 (25)10.12 质量保证 (25)参考文献 (27)译者的话 (28)2DIN 5480-1 插图页数图 1 : 双齿 (9)图 2 : 基本齿廓 (12)图 3 : 齿侧对中的齿根间隙 (15)图 4 : 外径对中 (16)图 5 : 内径对中 (16)图 6 : 图样中数据段的举例 (19)图 7 : 齿槽/齿廓配合的原理示意图 (21)表页数表1 : 优选数列, 基准直径d B从 6 mm 到58 mm (10)表2 : 优选数列, 基准直径d B从 60 mm 到500 mm (11)表3 : 基本齿廓 (13)表4 : 最小齿廓间隙 (14)表5 : 齿顶圆直径和齿根圆直径的推荐公差与偏差 (17)表6 : 公差极限的计算 (22)表7 : 偏差和公差 (24)表8 : 径向跳动的推荐值 (25)表9 : 配合形式 (25)参见前言所关联的国际标准 lSO 4156,由国际标准化组织发表。

DIN5480花键孔及外花键标准分析与应用DIN5480花键标准是德国于1986年颁布实施的米制模数变位制花键标准;该标准于2005年及2006年做了修订,标准号为DIN5480-1及DIN5480-2,这两个新标准各包含不同的内容,共同构成新的标准。

与旧标准相比,新标准更为简明、实用(如取消了旧标准中内花键公法线及偏差的计算),新标准还取消了37.5o及45o压力角花键的内容,只保留了30o 压力角的花键规格。

白80年代以来,我国大规模引进了德国汽车及液压产品技术,DIN5480花键在我国已被广泛使用,除了采用定型刀具(主要是拉刀)大批量生产定型产品外,采用通用加工手段少量配制DIN花键的情况也日益增多。

与国标GB/T3478花键标准相比,DIN标准主要有三处差别:其一是模数系列较国标模数多了m0.6及m0.8两个规格;其二是精度级别,DIIN5480 规定了7、8、9、10、11 计5 个级别,新标准DIN5480-1 则规定了5、6、7、8、9、10、11、12计8个级别,其主要差别在于DIN 9 级精度相当于GB的5级精度,DIN 10级相当于GB 6级,其余类推(线切割的制齿精度一般为DIN 9级);其三,DIN5480全是变位键,其外花键大多采用正变位,相配的内花键为负变位,少量外花键为负变位,与之相配的内花键则为正变位,同一规格花键的变位系数相同仅符号相反,即同一花键副的总变位系数为0,由此决定了一套内、外花键的分度圆在变位前、后均相同且重合;国标花键则全是非变位键。

依据齿轮(含花键)变位加工原理可知,采用标准模数的花键滚刀可直接滚切出DIN5480的变位外花键,而内花键在小批量加工时则只能采用插床(而不是插齿机)单刀插齿或数控线切割制齿;当采用单刀插制内花键时,也要先由线切割制出刀形模板,若直接以外花键做母板配磨刀具则齿形精度及侧隙配合精度均无法保证。

当采用线切割制齿或制刀形样板时,则首先要在计算机上绘制全齿花键图。

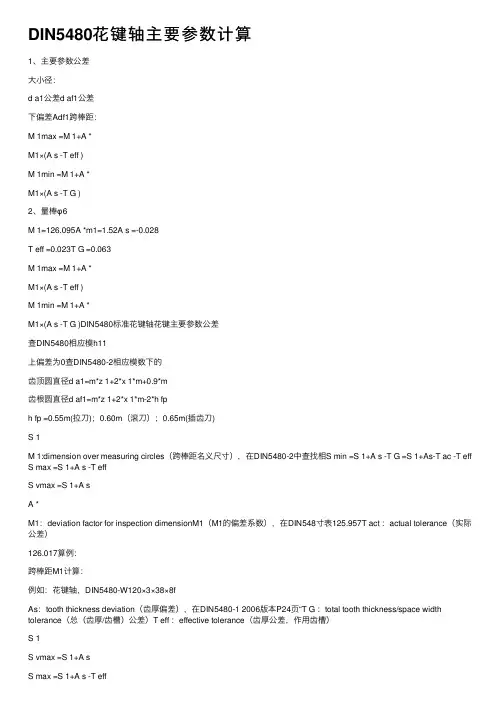

DIN5480花键轴主要参数计算1、主要参数公差⼤⼩径:d a1公差d af1公差下偏差Adf1跨棒距:M 1max =M 1+A *M1×(A s -T eff )M 1min =M 1+A *M1×(A s -T G )2、量棒φ6M 1=126.095A *m1=1.52A s =-0.028T eff =0.023T G =0.063M 1max =M 1+A *M1×(A s -T eff )M 1min =M 1+A *M1×(A s -T G )DIN5480标准花键轴花键主要参数公差查DIN5480相应模h11上偏差为0查DIN5480-2相应模数下的齿顶圆直径d a1=m*z 1+2*x 1*m+0.9*m齿根圆直径d af1=m*z 1+2*x 1*m-2*h fph fp =0.55m(拉⼑);0.60m(滚⼑);0.65m(插齿⼑)S 1M 1:dimension over measuring circles(跨棒距名义尺⼨),在DIN5480-2中查找相S min =S 1+A s -T G =S 1+As-T ac -T eff S max =S 1+A s -T effS vmax =S 1+A sA *M1:deviation factor for inspection dimensionM1(M1的偏差系数),在DIN548⼨表125.957T act :actual tolerance(实际公差)126.017算例:跨棒距M1计算:例如:花键轴,DIN5480-W120×3×38×8fAs:tooth thickness deviation(齿厚偏差),在DIN5480-1 2006版本P24页“T G :total tooth thickness/space width tolerance(总(齿厚/齿槽)公差)T eff :effective tolerance(齿厚公差,作⽤齿槽)S 1S vmax =S 1+A sS max =S 1+A s -T effS min =S 1+A s -T G =S 1+A s -T ac -T eff 6.186.2436.2716.226.18数公差相应模数下的公称尺⼨表数下的公称尺⼨表N5480-2中查找相应模数下的检验尺⼨表系数),在DIN5480-2中查找相应模数下的检验尺24页“偏差和公差”图表上查找齿槽)公差)T act=0.04。

din5480花键跨棒距公差计算DIN5480花键是一种常用于机械传动领域的连接方式,它通过花键和对应的花键槽来实现轴与轴套之间的连接。

花键跨棒距公差是指在花键与花键槽的连接过程中,所允许的轴向偏移范围。

本文将介绍如何计算DIN5480花键跨棒距公差。

我们需要了解一些相关的概念。

花键是一种类似于键的形状,常见的有矩形花键和梯形花键。

花键槽是用于容纳花键的凹槽,它的形状与花键相匹配。

在连接过程中,花键被插入到花键槽中,通过其形状的匹配,实现轴与轴套的连接。

花键跨棒距公差是指在花键与花键槽连接时,所允许的轴向偏移范围。

这个公差的计算需要考虑多个因素,包括花键的尺寸、花键槽的尺寸以及连接的要求等。

我们需要确定花键的尺寸。

花键的尺寸通常由宽度、高度和长度来表示。

根据DIN5480标准,花键的宽度和高度可以根据轴的直径来确定。

通常情况下,花键的宽度为轴直径的1/4到1/6,高度为轴直径的1/10到1/12。

接下来,我们需要确定花键槽的尺寸。

花键槽的尺寸通常由宽度、高度和长度来表示。

根据DIN5480标准,花键槽的宽度和高度可以根据轴的直径来确定。

通常情况下,花键槽的宽度为轴直径的1/4到1/6,高度为轴直径的1/10到1/12。

在计算花键跨棒距公差时,我们还需要考虑连接的要求。

连接的要求通常包括两个方面:轴向位置和径向位置。

轴向位置要求花键与花键槽在轴向上的对位精度,一般要求为0.05mm到0.1mm。

径向位置要求花键与花键槽在径向上的对位精度,一般要求为0.02mm到0.05mm。

根据以上的要求和尺寸,我们可以计算花键跨棒距公差。

首先,计算花键的实际尺寸,即花键的宽度和高度。

然后,计算花键槽的实际尺寸,即花键槽的宽度和高度。

接下来,根据连接的要求,计算轴向位置和径向位置的公差。

最后,将花键的实际尺寸和花键槽的实际尺寸加上轴向位置和径向位置的公差,即可得到花键跨棒距公差。

本文介绍了DIN5480花键跨棒距公差的计算方法。

shaft

hub

Reference diameter dB 66module

m 0.80.8number of teeth z 6-6pressure angle α3030pitch

p 2.51327 2.51327

addendum modification

x*m 0.16-0.16addendum if basic rack profile

h ap 0.360.36addendum of tool basic rack profile h fp0dedendum of basic rack profile h fp 0.440.44tooth depth of basic rack profile

h p 0.80.8bottom clearance of basic rack profile c p 0.080.08root fillet radius of basic rack profile ρfp 0.1280.128reference circle diameter d 4.8-4.8base diameter

d b 4.157-4.157tip circl

e diameter o

f shaft d a1 5.84root circle diameter of shaft d f1 4.24minimum form clearance

C fmin 0.025base from circle diameter of shaft d Ff1 4.35

tip circle diameter of hub d a2-4.4root circle diameter of hub d f2-6minimum form clearance C fmin 0.025?root form circle diameter of hub d Ff2-5.89

form clearance of basic rack profile C FP 0.0160.016

nominal space width on hub e 2 1.441min. effective toleraence limit e vmin 1.441min. actual reference mark e min 1.467max. actual tolerance limit e max 1.512

nominal shaft tooth thickness s 1 1.441max. effective tolerance limit s vmax 1.409max. actual reference mark s max 1.383min. actual tolerance limit s min 1.338

length

L

95100tolerance class 1010

deviation series

d H tooth thickness/spac

e width

A s /A e

-0.0320.000tooth thickness tolerance,actual space width T act 0.0450.045tooth thickness tolerance,effective space width T eff 0.0260.026total tooth tolerance/space widith tolerance T G 0.0710.071individual pitch deviation fp 0.0190.019total pitch deviation Fp 0.0450.045total profile deviation F α0.0230.023total helix deviation

F β

0.0150.015

broaching DIN5480

runout Fr0.020.02 measuring circle diameter D M 2.25 dimension over measuring circle M18.998 deviation factor for inspection dimension A*M1 1.100

A MeeE-0.064

A Mei-0.113

number of teeth measured for face width measurement k 2

base tangent length over k teeth Wk 3.648

deviation factor for base tangent length Wk A*Wk0.866

A WeeE-0.0502

A Wei-0.0892 measuring circle diameter D M 1.4 dimension between measuring circle M2 3.052 deviation factor for inspection dimension M2A*M20.172

A Mie 2.42

A MiiE0.063 base tangent length over k teeth Wk 3.648 deviation factor for base tangent length Wk A*Wk0.866

A Wie0.061

A WiiE0.023

mm °

mm mm。