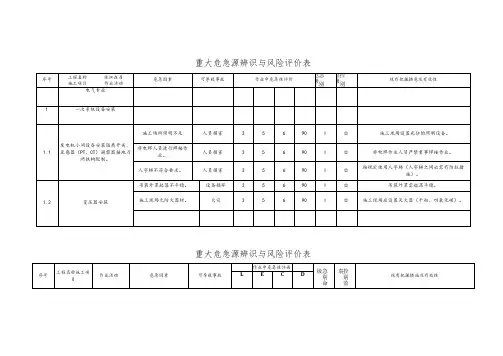

重大危险源辨识分级评价表

- 格式:docx

- 大小:12.90 KB

- 文档页数:1

企业重大危险源判定根据《建设项目环境风险评价技术导则》(HJ/T169-2004)和《危险化学品重大危险源辨识》(GB18218-2009)“长期或短期生产、加工、运输、使用或贮存危险物质,且危险物质的数量等于或超过临界量的功能单元”定为重大危险源。

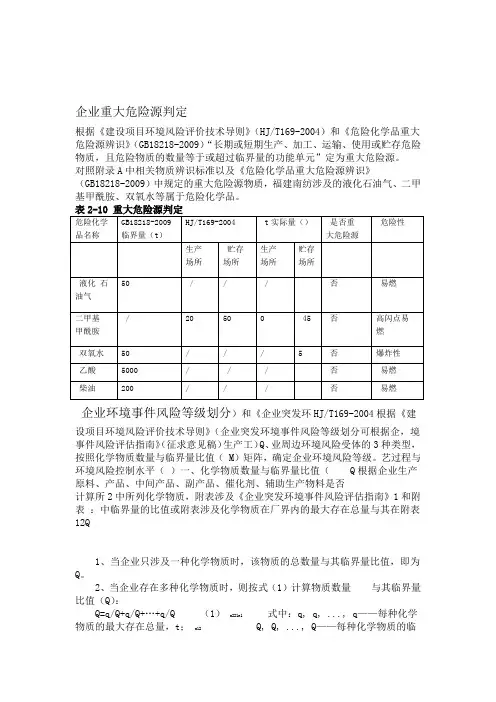

对照附录A中相关物质辨识标准以及《危险化学品重大危险源辨识》(GB18218-2009)中规定的重大危险源物质,福建南纺涉及的液化石油气、二甲基甲酰胺、双氧水等属于危险化学品。

企业环境事件风险等级划分)和《企业突发环HJ/T169-2004根据《建设项目环境风险评价技术导则》(企业突发环境事件风险等级划分可根据企,境事件风险评估指南》(征求意见稿)生产工)Q、业周边环境风险受体的3种类型,按照化学物质数量与临界量比值( M)矩阵,确定企业环境风险等级。

艺过程与环境风险控制水平()一、化学物质数量与临界量比值( Q根据企业生产原料、产品、中间产品、副产品、催化剂、辅助生产物料是否计算所2中所列化学物质,附表涉及《企业突发环境事件风险评估指南》1和附表:中临界量的比值或附表涉及化学物质在厂界内的最大存在总量与其在附表12Q1、当企业只涉及一种化学物质时,该物质的总数量与其临界量比值,即为Q。

2、当企业存在多种化学物质时,则按式(1)计算物质数量与其临界量比值(Q):Q=q/Q+q/Q+…+q/Q (1)n221n1式中:q, q, ..., q——每种化学物质的最大存在总量,t;n12 Q, Q, ..., Q——每种化学物质的临界量,t。

n12当Q<1时,企业直接评为一般环境风险等级,以Q表示。

当1≤Q时,将Q值划分为:(1)1≤Q<10,(2)10≤Q<100,(3)Q≥100;分别以Q、Q和Q表示。

312根据以上计算公式和表2-10重大危险源判定,计算企业的Q值为:Q=50+45/50+5/50+5000+200=二、生产工艺过程与环境风险控制水平(M)采用评分法对企业生产工艺过程、环境风险防控措施、废水去向等指标进行评估汇总,确定企业生产工艺过程与环境风险控制水平(M)。

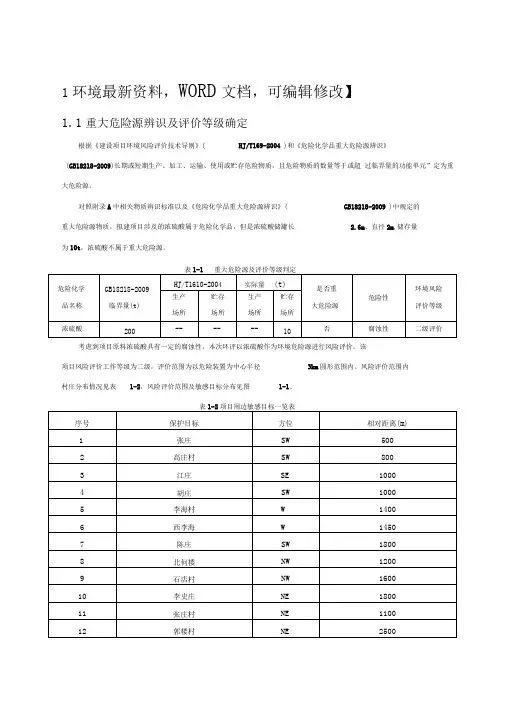

1环境最新资料,WORD文档,可编辑修改】1.1重大危险源辨识及评价等级确定根据《建设项目环境风险评价技术导则》( HJ/T169-2004 )和《危险化学品重大危险源辨识》(GB18218-2009)长期或短期生产、加工、运输、使用或贮存危险物质,且危险物质的数量等于或超过临界量的功能单元”定为重大危险源。

对照附录A中相关物质辨识标准以及《危险化学品重大危险源辨识》( GB18218-2009 )中规定的重大危险源物质,拟建项目涉及的浓硫酸属于危险化学品,但是浓硫酸储罐长 2.6m、直径2m,储存量为10t,浓硫酸不属于重大危险源。

考虑到项目原料浓硫酸具有一定的腐蚀性,本次环评以浓硫酸作为环境危险源进行风险评价。

该项目风险评价工作等级为二级,评价范围为以危险装置为中心半径3km圆形范围内。

风险评价范围内村庄分布情况见表1-2,风险评价范围及敏感目标分布见图1-1。

1.2物质危险性识别硫酸为无色透明的油状液体,能与水以任何比例混合放岀大量热。

浓硫酸具有极强的脱水性。

硫酸的腐蚀性极强,其酸雾刺激和灼烧上呼吸道粘膜,损害肺脏,溅到皮肤、眼内引起严重的灼伤。

其理化性质见下表。

124风险单元识别生产过程中设备管道、弯曲连接、阀门、泵、储罐等均有可能导致物质的释放与泄漏,发生火灾或爆炸事故。

根据对环境风险物质的筛选和工艺流程确定风险单元主要为:(1)原料运输过程;(2)液体输送过程;(3)原料储存过程;本项目风险类型主要为泄漏。

不考虑自然灾害引起的风险事故。

1.3源项分析1.3.1 事故风险源分析本项目碳化硅刃料生产过程中使用少量的硫酸,原料和产品除了浓硫酸具有一定的腐蚀性外,其他原材料均为无毒物质。

碳化硅切割刃料为新兴行业,全国类似的企业不多,建厂时间均较短,根据类似生产企业的调查,如平顶山易成碳化硅制品有限公司和河南新大新材料股份有限公司,建厂之后均未发生过硫酸泄漏事故。

硫酸泄漏事故发生在贮存区及生产区设备、管道等,主要造成厂区局部污染。

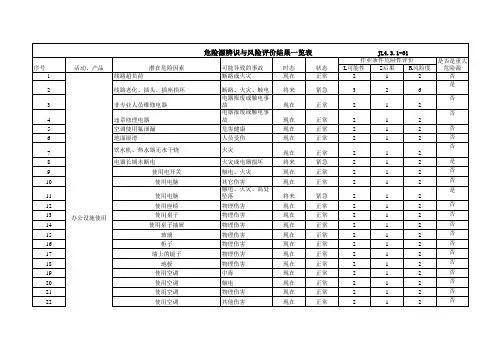

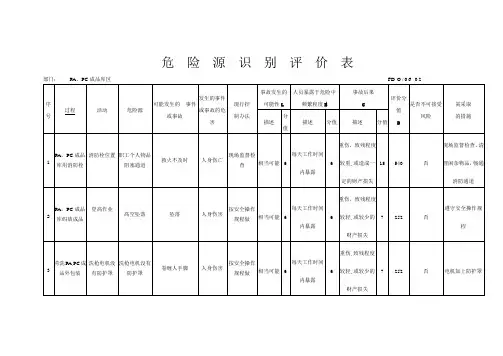

序号活动/人员/设施危险源可能的风险风险评价D≥160分为重大危险源,用√标识L事故的可能性E频繁程度C事故后果D=L×E×C风险程度办公区1无消防通道或消防通道阻塞无法逃生人员伤亡 1 3 40 1202汽车司机酒后驾车交通事故 3 1 40 1203车速过快交通事故 3 1 40 120生产区1安全管理经济承包中无安全生产指标不重视安全生产,安全生产投入较少3 3 15 1352施工组织设计中安全措施不全面、无针对性或未落实不能具体指导安全施工3 3 15 1353未建立安全检查制度、安全教育制度、班前安全活动制度没有制度约束,管理不到位3 3 15 1354未定期进行安全检查,检查出事故隐患未定人、定时间、定措施不能及时发现安全隐患和进行整改3 3 15 1355新入厂工人变换工种时未进行安全教育工人缺乏安全防范意识和知识,导致事故3 3 15 135 6特种作业人员未持有效证件上岗因缺乏操作技能而导致事故3 3 15 1457现场无安全标志总平面图(消防疏散图),未按安全标志总平面图设置安全标志思想麻痹,易发生安全事故,火灾或其他紧急情况发生时,急救人员找不到工具,人员找不到疏散通道3 3 15 1358临时设施搭建无消防通道,消防设施配置不全发生火灾时人员无法逃生,火灾扩大1 3 40 1209围墙无设计、基础不符合要求倒塌、伤亡、财产损失 1 10 15 15010材料堆放、存放材料堆放过高,不稳定,未采取防护措施材料倒塌伤人,材料损毁6 37 12611现场防火无消防措施,制度,未成立消防领导小组,未配备兼职消防员,无应急措施或应急措施不完善,未成立应急急救小组消防管理失控,火灾发生时得不到及时控制,人员得不到及时救治1 3 40 12012宿舍内的电线老化严重,使用大功率用电设备。

临时用电不符合《施工现场临时用电安全技术规范》的要求火灾、触电 1 3 40 12013化学品、油品存放不符合消防要求火灾、人员伤亡、财产损失3 3 15 13514现场消防器材配备不足或失效火灾发生时无法及时扑灭火源,使得火灾扩大、蔓延2 2 30 12015动火无预防隔离措施或动火无审批火灾 3 3 15 13516兼职消防员、急救人员能力不足火灾得不到有效控制,伤员得不到有效救治6 37 12617后勤卫生携带传染病员工得不到及时识别和有效隔离、治疗得病员工病情恶化,并传染其他员工3 6 7 12618后勤卫生有毒、粉尘、噪声、振动作业无防护用品,未进行含毒化学元素监测,无防尘防噪防振装置职业病 3 6 7 12619对从事接触职业病危害的作业的劳动者,未按卫生行政部门的规定组织上岗前、在岗期间和离岗时的职业健康检查职业病 2 2 35 14020临时用电未采用TN-S系统,PE线设置不符合要求触电0.5 6 40 12021室内线路及灯具安装高度低于2.4m未使用安全电压供电触电 1 3 40 120 22电线老化、破皮、拖地、浸水触电 1 6 20 12023线路过道无保护或保护措施不符合要求;线路架设或埋设不符合要求触电 3 3 15 135 24维修时未切断电源,带电作业触电 3 3 15 13525季节施工高处作业中的安全标志、工具、仪表、电气设施和各种设备为不合格产品,或在投入使用前未加以检查确认其完好性防护设施的有效性得不到保证引发各类事故3 6 7 12626高处作业分层施工的楼梯口和梯段边未安装临时护栏,顶层楼梯口未随工程结构进度安装正式防护栏杆高处坠落 3 6 7 12627高处作业(临边、洞口)梯子加长使用时连接不可靠,有1处以上接头梯子不牢固,人员坠落 3 6 7 12628折梯使用时铰链不牢固,无可靠拉撑措施,上部夹角过大或过小折梯滑趴,人员高处坠落3 6 7 12629钢柱安装时未按规定合理使用爬梯,或操作平台,爬梯或平台不符合要求无可靠平台,易发生人员坠落3 6 7 12630登高安装钢梁时,未在两端设置挂梯或钢管脚手架,梁面上行走时未设置钢索扶手或扶手绳高处坠落 3 6 7 12631悬空安装大模板、大、中型预制构件、管道时,未站在操作平台上,吊装中的大模板、预制构件、管道等上面站人或有人行走高处坠落 3 6 7 12632支模、粉刷、砌墙等各工种进行上下立体交叉作业时在同一垂直方向上操作。

危险源识别评价表

部门:PA,PC成品库区FD O/06-02

编制:审核: 年月日

危险源识别评价表部门:一车间:制氧,造气,锅炉FD O/04-02

编制:审核: 年月日

危险源识别评价表

部门:二车间:水解,配酸,PA合成FD O/06—02

编制:审核:年月日

危险源识别评价表

部门:三车间PA,PC精馏;PC合成

FD O/06-02

编制:

审核 : 年 月 日

危险源识别评价表

部门: 四车间:磷酸氢钙 FD O /06-02

编制:审核: 年月日

危险源识别评价表

部门:CPC车间:精馏,合成FD O/06-02

编制:审核:年月日

危险源识别评价表

部门:办公、宿舍、食堂、澡堂FD O/04—02

编制:审核:年月日

重大危险源清单

FD O/06-08

编制:审核:年月日。

危险源辨识和风险评价记录表The document was prepared on January 2, 2021ZT11JL21—03单位:中铁十一局集团公司编号:2003—001准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—002准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—003准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—004准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—005准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—006准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—007准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—008准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—009准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—010准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—011准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—012准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—013准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—014准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—015准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—016准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—017准:邹振华ZT11JL21—03 单位:中铁十一局集团公司编号:2003—018准:邹振华ZT11JL21—03 编号单位:中铁十一局集团公司。

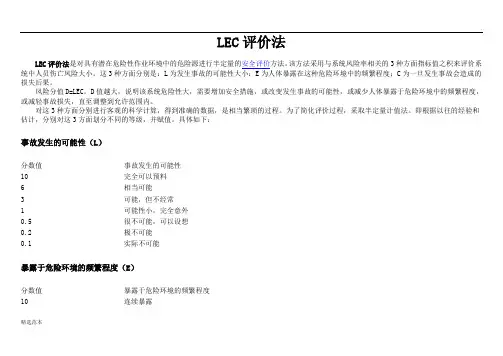

.精选范本LEC评价法LEC评价法是对具有潜在危险性作业环境中的危险源进行半定量的安全评价方法。

该方法采用与系统风险率相关的3种方面指标值之积来评价系统中人员伤亡风险大小。

这3种方面分别是:L为发生事故的可能性大小;E为人体暴露在这种危险环境中的频繁程度;C为一旦发生事故会造成的损失后果。

风险分值D=LEC。

D值越大,说明该系统危险性大,需要增加安全措施,或改变发生事故的可能性,或减少人体暴露于危险环境中的频繁程度,或减轻事故损失,直至调整到允许范围内。

对这3种方面分别进行客观的科学计算,得到准确的数据,是相当繁琐的过程。

为了简化评价过程,采取半定量计值法。

即根据以往的经验和估计,分别对这3方面划分不同的等级,并赋值。

具体如下:事故发生的可能性(L)分数值事故发生的可能性10 完全可以预料6 相当可能3 可能,但不经常1 可能性小,完全意外0.5 很不可能,可以设想0.2 极不可能0.1 实际不可能暴露于危险环境的频繁程度(E)分数值暴露于危险环境的频繁程度10 连续暴露.6 每天工作时间内暴露3 每周一次或偶然暴露2 每月一次暴露1 每年几次暴露0.5 非常罕见暴露发生事故产生的后果(C)分数值发生事故产生的后果100 10人以上死亡40 3~9人死亡15 1~2人死亡7 严重3 重大,伤残1 引人注意风险分析根据公式:风险D=LEC就可以计算作业的危险程度,并判断评价危险性的大小。

其中的关键还是如何确定各个分值,以及对乘积值的分析、评价和利用。

D值危险程度>320 极其危险,不能继续作业160-320 高度危险,要立即整改精选范本70-160 显著危险,需要整改20-70 一般危险,需要注意<20 稍有危险,可以接受根据经验,总分在20以下是被认为低危险的,这样的危险比日常生活中骑自行车去上班还要安全些;如果危险分值到达70~160之间,那就有显著的危险性,需要及时整改;如果危险分值在160~320之间,那么这是一种必须立即采取措施进行整改的高度危险环境;分值在320以上的高分值表示环境非常危险,应立即停止生产直到环境得到改善为止。

重大危险源判定及风险等级划分企业重大危险源判定根据《建设项目环境风险评价技术导则》(HJ/T169-2004)和《危险化学品重大危险源辨识》(GB18218-2009)“长期或短期生产、加工、运输、使用或贮存危险物质,且危险物质的数量等于或超过临界量的功能单元”定为重大危险源。

对照附录A中相关物质辨识标准以及《危险化学品重大危险源辨识》(GB18218-2009)中规定的重大危险源物质,福建南纺涉及的液化石油气、二甲基甲酰胺、双氧水等属于危险化学品。

表2-10 重大危险源判定企业环境事件风险等级划分根据《建设项目环境风险评价技术导则》(HJ/T169-2004)和《企业突发环境事件风险评估指南》(征求意见稿),企业突发环境事件风险等级划分可根据企业周边环境风险受体的3种类型,按照化学物质数量与临界量比值(Q)、生产工艺过程与环境风险控制水平(M)矩阵,确定企业环境风险等级。

一、化学物质数量与临界量比值(Q)根据企业生产原料、产品、中间产品、副产品、催化剂、辅助生产物料是否涉及《企业突发环境事件风险评估指南》附表1和附表2中所列化学物质,计算所涉及化学物质在厂界内的最大存在总量与其在附表1或附表2中临界量的比值Q:1、当企业只涉及一种化学物质时,该物质的总数量与其临界量比值,即为Q。

2、当企业存在多种化学物质时,则按式(1)计算物质数量与其临界量比值(Q):Q=q1/Q1+q2/Q2+…+q n/Q n(1)式中:q1, q2, ..., q n——每种化学物质的最大存在总量,t;Q1, Q2, ..., Q n——每种化学物质的临界量,t。

当Q<1时,企业直接评为一般环境风险等级,以Q表示。

当1≤Q时,将Q值划分为:(1)1≤Q<10,(2)10≤Q<100,(3)Q≥100;分别以Q1、Q2和Q3表示。

根据以上计算公式和表2-10重大危险源判定,计算企业的Q值为:Q=50+45/50+5/50+5000+200=二、生产工艺过程与环境风险控制水平(M)采用评分法对企业生产工艺过程、环境风险防控措施、废水去向等指标进行评估汇总,确定企业生产工艺过程与环境风险控制水平(M)。

重大危险源判定及环境风险等级划分集团标准化工作小组 #Q8QGGQT-GX8G08Q8-GNQGJ8-MHHGN#重大危险源判定及风险等级划分根据《建设项目环境风险评价技术导则》(HJ/T169-2004)和《危险化学品重大危险源辨识》(GB18218-2009)“长期或短期生产、加工、运输、使用或贮存危险物质,且危险物质的数量等于或超过临界量的功能单元”定为重大危险源。

对照附录A中相关物质辨识标准以及《危险化学品重大危险源辨识》(GB18218-2009)中规定的重大危险源物质,福建南纺涉及的液化石油气、二甲基甲酰胺、双氧水等属于危险化学品。

表2-10 重大危险源判定根据《建设项目环境风险评价技术导则》(HJ/T169-2004)和《企业突发环境事件风险评估指南》(征求意见稿),企业突发环境事件风险等级划分可根据企业周边环境风险受体的3种类型,按照化学物质数量与临界量比值(Q)、生产工艺过程与环境风险控制水平(M)矩阵,确定企业环境风险等级。

一、化学物质数量与临界量比值(Q)根据企业生产原料、产品、中间产品、副产品、催化剂、辅助生产物料是否涉及《企业突发环境事件风险评估指南》附表1和附表2中所列化学物质,计算所涉及化学物质在厂界内的最大存在总量与其在附表1或附表2中临界量的比值Q:1、当企业只涉及一种化学物质时,该物质的总数量与其临界量比值,即为Q。

2、当企业存在多种化学物质时,则按式(1)计算物质数量与其临界量比值(Q):Q=q1/Q1+q2/Q2+…+qn/Qn(1)式中:q1, q2, ..., qn——每种化学物质的最大存在总量,t;Q1, Q2, ..., Qn——每种化学物质的临界量,t。

当Q<1时,企业直接评为一般环境风险等级,以Q表示。

当1≤Q时,将Q值划分为:(1)1≤Q<10,(2)10≤Q<100,(3)Q≥100;分别以Q1、Q2和Q3表示。

根据以上计算公式和表2-10重大危险源判定,计算企业的Q值为:Q=50+45/50+5/50+5000+200=二、生产工艺过程与环境风险控制水平(M)采用评分法对企业生产工艺过程、环境风险防控措施、废水去向等指标进行评估汇总,确定企业生产工艺过程与环境风险控制水平(M)。