治具设计基础知识

- 格式:ppt

- 大小:1.46 MB

- 文档页数:19

夹治具设计概论(doc24)夹治具设计概论夹治具设计概论1.1A治具(Fixture Jig)的定x一般而言,凡是在C械u造^程中,使任何加工程序能加速、方便或安全的o助b置工具,均可QA具(Fixture)。

Vx的A具可包括C器A具(Machine Fixture),_A具(press Fixture),崽理A具(Heat Treatment Fixture),焊接A具(Welding Fixture),b配A具(Assembling Fixture)等等。

Mx的A具,一般即指C器A具,可QA具,它主要用於C 器加工,也是C器c工件、刀具之g的牛目前^yQ的定x椤坝靡匝bA工件的b置工具“A具。

“用以bA工件K配合引У毒叩难b置工具”Q橹尉呋蜚@模(Jig)。

1.2A治具的功能A具的功能:在加工^程中,⒐ぜS持在一安定的位置上,K吸收切削^程中a生的推力c形力。

-工件能得到定位,S持^安定的加工精度。

夹治具设计概论由於A具的u作成本c所要_到的精度成正比,因此,x襁m的精度,才能_到降低成本的要求。

由於高精度的A具一定F,因此,我往往必在成本c效率做一x瘛1.3A具的分一般可按A具的通用性和使用特c,所使用的C器型,以及所用恿υ催M行分,如表1所示。

夹治具设计概论4-2 A具夹治具设计概论2.1 A治具要cD(一)A具要c2.2 A具O流程D夹治具设计概论D(二)A具O流程D4-3 A具O考]因素夹治具设计概论O重c:(1) 思:-必沤饧庸し椒ㄅc切削^程。

-不要H依靠自己的知R砼啵必保持有e的看法之柔性。

(2) ο乱还こ痰目]c:一要站在使用者的立鲈O。

一良的A具O是要考]到r格、精度、安b容易c耐用。

(3) O上的重c目:一渭。

一多使用势(市售品、室格品等),量避免使用特殊品。

-A 持必配合加工物且要保持充份的性。

-考]充份的{配性(势)。

-考]到安全第-。

夹治具设计概论-要注意基拭妗⒒庶c的O定,要y一前後工程,不可相互矛盾。

模具设计及制造基础一、模具设计基础模具是制造工业产品的重要工具,它的设计直接影响到产品的质量和生产效率。

模具设计基础主要包括以下几个方面:1.产品设计要求分析:在进行模具设计之前,首先需要对所需制造的产品进行全面的分析。

包括产品的形状、尺寸、材料、工艺等方面的要求。

只有充分理解产品设计要求,才能进行准确的模具设计。

2.模具结构设计:模具结构设计是指对模具的整体结构进行设计。

包括模具座、模具板、模腔、模芯等部分的设计。

模具的结构设计需要考虑到产品形状的复杂性、注塑过程中的力学要求等因素。

3.模具零件设计:模具零件设计是指对模具的各个零部件进行设计。

包括模具座、模腔、模芯、导柱、导套、顶出机构等零件的设计。

模具零件的设计需要考虑到零件的强度、耐磨性、寿命等因素。

4.模具材料选择:模具材料的选择直接影响到模具的质量和使用寿命。

常用的模具材料有工具钢、合金钢、硬质合金等。

模具材料的选择需要考虑到产品的工艺要求、成本等因素。

5.模具加工工艺:模具加工工艺包括模具的制造方法和加工工艺。

常用的模具制造方法包括铣削、钻削、磨削、冲压等。

对于复杂的模具,还需要使用电火花加工、线切割等工艺。

二、模具制造基础模具制造是指根据模具设计图纸,通过各种加工工艺将模具加工成型的过程。

模具制造基础主要包括以下几个方面:1.模具加工设备:模具加工设备是指用于模具加工的各种机床和工具。

常见的模具加工设备包括铣床、钻床、磨床、车床等。

这些设备能够满足各种不同形状、尺寸的模具加工需求。

2.模具加工工艺:模具加工工艺是指将模具零部件进行加工的技术方法。

常用的模具加工工艺包括铣削、钻削、磨削、冲压等。

加工工艺的选择需要根据模具零部件的材料和形状来决定。

3.模具加工精度控制:模具加工精度是指模具零部件的加工尺寸与设计尺寸之间的差异。

模具加工精度的控制需要通过加工设备的调整和操作技术的掌握来实现。

模具加工精度的控制对于产品的质量和工艺流程的稳定性有着至关重要的影响。

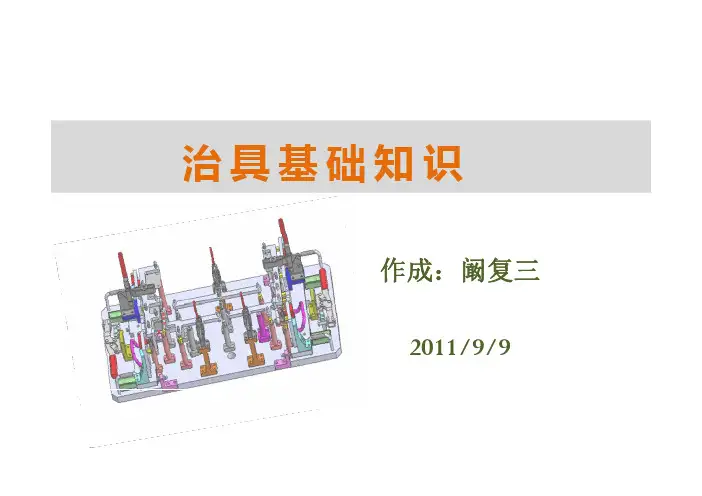

前言治具設計已有兩年,在這段時間里,治具之設計走出了具有自己特點的設計型式,並在實踐中證明是切實可行的,做為一個好的設計人員,他是要根據現有設備之加工能力而進行最合理之設計,(包括加工工藝性,時間等),材料盡可能選擇常用並易取行之材料,如果鴻准不是具有這種強大的加工能力,那麼可以肯定的講我們必然會走出另一種結構較為復雜的設計模式.治具設計方法一. 治具設計的根本要求:參見治具設計手冊根本要求篇.二. 治具常用材料之選取說明: 治具的選材應以滿足使用要求為准, 不應全選好的材料, 以降低本钱.三. 治具零件外表粗糙度之要求.1. 治具工件與被測工件接觸的定位面, 定位銷, 定位塊等其外表粗糙度應不低于Ra0.8.2. 測量面, 滑塊等外表粗糙度應不低于Ra0.8.3. 滑軌,導軌外表粗糙度應不低于Ra0.4.4. 有一定精度的線割孔, 槽, 電火花加工面, 其外表粗糙度應不低于Ra1.6.四. 治具設計公差之選取1. 治具所給公差原則上應占被檢尺寸公差的1/5~1/10但有時確應按實際情況及加工能力而定, 總的來講設計當中應盡可能給工件留出最大的制造空間, 目前治具公差的選取有2種方法, 一種是直接給出公差的同時參考機械加工能力, 第二種是按標準選定, 並留有一定備磨量, 如下圖所示.第一種第二種說明S: 工件公稱尺寸T: 工件公差帶T3: 給工件所留制造公差帶T1, T2 : 治具GO 和NG端公差帶TS: 治具備磨量 (需查表)2. 兩種設計方法優缺點對比3. 配合精度之選取.一般為H7/g6, H7/h6, H7/p6等.4. 螺紋精度等級選取一般為6H, 6g, 7H, 7g.5. 未注公差見治具設計手冊.五. 常用設計機構1. 測折邊高度. S2. 測邊到孔的距離說明: 1. D值應等于實測孔值減去尺寸公差帶.e.g. 檢一底面到孔距離, 藍圖尺寸為S=60±0.10, 實測孔徑為 3.180,則D值應為D=3.180-2*0.1=2.9802 . 底面到軸線距離仍為S值, 但公差選擇見治具手冊.2. 定位跨度應大于被定位面長度的1/2以上.3. 基板之厚度應大于15, 以保證GO-NO GO Block與基板配合之線徑比近似等于或大于2.由上例而產生的變型設計.說明: 兩側面高為L的塊為二平行塊, 被檢尺寸為S, 因其形狀很難GO-NO GO Block相配, 易于調修八. 下面以HDT基座為例介紹治具設計方法步驟1. 閱讀IS重點管制尺寸圖, 及工件藍圖見附件一.步驟2. 分析被檢尺寸之特點, 並對照藍圖檢其有無偏差.從IS重點管控尺寸來看, 它主要是檢工件外形尺寸以及邊到孔(圓孔, 方孔距離)距離, 因此適合前面所述設計根本型式, 所以可以選用.步驟3. 治具總體設計及零件設計a. 定位之選取按藍圖與IS要求, 工件可以自身兩孔定位, 見操作說明書所示的定位銷定位, 分別用GO-NO GO檢定尺寸:364.66±0.25, 265.57±0.25, 26.50±0.25,2.34±0.25四個尺寸.b. 同樣用兩定位銷以工件一邊定位分別檢測尺寸478.45±0.25和482.60±0.25.c. 由于IS要檢尺寸較多, 所以再增加4 個單獨GO-NO GO治具輔以檢測尺寸:100.08±0.25, 145.03±0.25,144.02±0.25, 253.56±0.25.步驟4. 治具選材處理方式及外表粗糙度要求.a. 治具之底板: 因在治具底板上直接加工假设幹個8x8方孔及一些圓孔, 並有尺寸及配合精度要求, 所以應選擇較好的耐磨材料, 如SKD11, SLD等, 因有滑動配合之要求, 所以應熱處理, 其硬度應為>=HRC53. 因底板與工件接觸, 所以接觸面粗糙度應不低于Ra0.8, 由於有假设幹線割方孔, 所以線割面粗糙度應不低于Ra1.6.b. GO-NO GO Block及定位銷.因要參與測量及與工件接觸, 所以應選SKD11,SLD,9Cr18, 78A, 710A等材料並硬度不應低于HRC53外表粗糙度不應小于Ra0.8.c. 四個輔助量塊.其要求應同b項.具體設計結構見設計圖設計優缺點評述.優點: 此套治具之設計結構簡單, 零件數量少標準化工件多, 且易于加工, 被檢尺寸10個檢驗位置近20處, 並在一個治具上實現實為一個良好設計.缺點: 8x8 GO-NO GO方孔直接于底板上加工出來, 所以底板要熱處理, 因此會有應力集中問題存在又因受檢尺寸大于200, 所當初檢驗合格后, 過3個月復檢時, 受控尺寸可能變化超過0.07mm, 不易調整, 所以應采用底板不淬火, 並有獨立配合小塊的設計方式(如前所述)因底板外表與工件接觸所以接觸面粗糙度Ra應不低于0.8, 並根據情況增加平面度要求但設計圖中未標注平面度.由于底板較大, 四個支角建議用M12或M16螺紋.設計中注忌事項:1. 工件以自身孔定位時, 應實測孔距及孔徑或如本治具所設計為一孔和腰形孔.2. 因折邊長度400以,上所以折邊尺寸應檢驗2點以上, 即兩邊及中間點.3. 以邊定位之銷的高度應尺可能低一些, 防止折邊角度偏差之影響.此套治具設計之加工周期約為7~8天.實際應用操作見操作說明書.。

模具设计基础知识点总结模具设计是现代制造业中一个重要的环节,它涉及到产品的外形、尺寸、精度以及制造工艺等方面。

本文将对模具设计的基础知识进行总结。

一、模具设计的基本概念和分类模具是指用于制造产品的工具,主要由模具底板、模具芯和模具腔组成。

根据其用途的不同,模具可以分为冲压模具、注塑模具、压铸模具等。

冲压模具用于金属材料的冲压成形,通过模具的压力使金属材料发生塑性变形,最终得到所需形状的产品。

注塑模具用于塑料制品的生产,通过将熔化的塑料材料注入模具腔中,冷却凝固后取出成型的产品。

压铸模具则用于压铸工艺,将熔化的金属注入模具腔中,冷却凝固后取出成型的产品。

二、模具设计的基本原则1. 合理性原则:模具设计必须以提高生产效率、降低生产成本为目标,设计各个零部件的尺寸和结构应该合理,以满足产品的质量要求。

2. 可制造性原则:模具设计应考虑到整个制造过程,包括加工工艺的合理性和加工设备的可利用性,保证模具能够顺利进行加工和装配。

3. 可靠性原则:模具设计应具有足够的刚度和强度,以保证在生产过程中不出现变形、断裂等问题,从而保证产品的质量。

4. 经济性原则:模具设计应尽可能减少材料的浪费,降低成本,同时考虑模具的使用寿命,提高模具的经济效益。

三、模具设计中的重要参数1. 产品尺寸:模具设计的首要任务是满足产品的尺寸要求,包括长度、宽度、高度等尺寸参数。

2. 模具材料:模具材料的选择直接影响到模具的使用寿命和生产成本,常见的模具材料有合金工具钢、硬质合金等。

3. 模具结构:模具结构包括底板、腔板、芯板等零部件的布置和连接方式,合理的结构设计可以提高模具的生产效率和使用寿命。

4. 冲孔和定位孔:冲孔和定位孔是模具中常见的孔洞,冲孔用于排除冲裁过程中产生的废料,定位孔用于确保产品在加工过程中的位置准确。

5. 导向和定位:导向和定位是模具中常用的定位方式,通过导向销、导柱等零件的设置,确保模具的装配和使用的准确性。

四、常见的模具设计问题及解决方法1. 断裂问题:模具在使用过程中容易发生断裂,主要原因是模具的刚度不足或结构设计不合理,解决方法是增加模具的刚度,优化模具的结构。

模具设计入门基础知识模具设计是制造工业中非常重要的一部分,它的作用是用于生产产品的制造工艺。

模具设计的好坏直接关系到产品的质量和生产效率。

本文将介绍模具设计的入门基础知识,帮助初学者了解模具设计的概念、原理和常用技术。

一、模具设计的概念模具设计是根据产品的形状、尺寸和工艺要求,设计和制造适用于产品生产的模具。

模具设计的目标是实现产品的高效率、高质量、低成本的生产过程。

模具设计不仅需要考虑产品的外观和功能要求,还要兼顾制造和装配过程的要求。

二、模具设计的原理1.产品形状和尺寸:模具设计首先要根据产品的形状和尺寸确定模具的结构和尺寸。

在设计过程中需要考虑到产品的外观和功能要求,确保模具能够完美地复制产品的形状。

2.材料选择:模具设计中材料的选择直接影响到模具的使用寿命和性能。

常见的模具材料有钢、铝合金等,选择合适的材料既能满足产品的要求,又能够保证模具的使用寿命。

3.模具结构设计:模具结构设计是模具设计的核心部分。

合理的模具结构设计可以降低模具的制造难度和成本,提高模具的使用寿命和生产效率。

模具结构设计涉及到模具的分型、导向、冷却、顶出等。

4.模具制造工艺:模具制造工艺包括模具的加工和装配过程。

模具设计师要熟悉常见的模具制造工艺,如车削、铣削、线切割等,并根据制造工艺要求进行模具设计。

三、模具设计的常用技术1.三维建模技术:三维建模技术是模具设计中常用的技术手段。

通过三维建模软件,设计师可以直观地展示模具的结构和形状,准确地计算模具的尺寸和体积。

2.模流分析技术:模流分析技术是模具设计中重要的技术之一。

通过模流分析软件,设计师可以模拟产品注塑过程中的熔融流动、冷却和收缩等情况,从而优化模具的结构和冷却系统。

3.快速成型技术:快速成型技术是一种将CAD模型直接转化为物理模型的技术。

通过快速成型技术,设计师可以快速地制造出模具样品,验证设计的准确性和可行性。

4.模具标准化技术:模具标准化技术可以提高模具设计的效率和质量。