AEC-Q200 端子强度测试手法

- 格式:doc

- 大小:121.00 KB

- 文档页数:1

端子拉力测试标准端子拉力测试是指对端子的牢固程度进行测试,以确保其在使用过程中不会出现脱落或松动的情况。

端子作为连接电气设备的重要部件,其牢固程度直接关系到设备的安全性和稳定性。

因此,制定并执行端子拉力测试标准对于保障设备的正常运行至关重要。

首先,端子拉力测试标准应明确端子的测试方法和测试参数。

测试方法包括静态拉力测试和动态拉力测试。

静态拉力测试是指在端子连接状态下施加一定的拉力,通过测试仪器测量端子的抗拉强度。

动态拉力测试是指在设备运行状态下模拟端子受到的拉力情况,以检测端子在振动和冲击条件下的牢固程度。

测试参数包括拉力大小、拉力施加时间、拉力施加方式等,这些参数的设定应符合实际工作环境中端子所受到的力的特点。

其次,端子拉力测试标准应规定测试设备和测试环境。

测试设备应包括静态拉力测试仪和动态拉力测试仪,这些设备应具备精准的测量功能和可靠的数据记录功能。

测试环境应包括温度、湿度、振动等因素,这些环境因素对端子的牢固程度有着重要影响,测试标准应对这些环境因素进行详细的规定,以保证测试结果的准确性和可靠性。

另外,端子拉力测试标准还应包括测试结果的评定标准和处理方法。

测试结果的评定标准应明确合格和不合格的界限,以便对端子的牢固程度进行准确的评估。

对于不合格的测试结果,测试标准应规定相应的处理方法,包括修复、更换等,以确保端子的牢固程度达到要求。

总之,端子拉力测试标准是保障设备安全稳定运行的重要保障措施,其制定和执行对于提高设备的可靠性和安全性具有重要意义。

通过明确测试方法和测试参数、规定测试设备和测试环境、制定测试结果的评定标准和处理方法,可以有效地保证端子的牢固程度,提高设备的使用寿命和可靠性。

小型端子拉力测试国际标准(一)

小型端子拉力测试国际标准

简介

•小型端子拉力测试在电子设备制造和相关领域具有重要意义;•国际标准的制定旨在统一测试方法和评估标准;

•本文将介绍小型端子拉力测试的相关国际标准要求。

测试范围

1.小型端子的材料性能测试;

2.端子与连接器之间的拉力测试;

3.端子连接于基板或电线的拉力测试。

测试方法

1.测试前需准备合适的测试设备和工具;

2.对端子进行预处理,确保表面无任何污垢和氧化层;

3.使用合适的拉力测试仪进行测试,记录相关数据;

4.根据不同类型的端子,选择合适的测试方法,如常规拉力测试、

插拔测试等。

评估标准

1.根据国际标准要求,评估端子在不同拉力下的性能表现;

2.评估标准包括端子的最大拉力承受能力、连接稳定性等;

3.使用合适的统计方法对测试结果进行分析和结论。

国际标准

•[ISO 19694:2017](

•[IEC 60512-XX-XX](

结论

小型端子拉力测试国际标准的制定对于保证电子设备的可靠性和安全性具有重要意义。

通过遵守相关标准的要求,可以确保端子在各种应力下的正常工作和可靠连接。

如今,各个行业和企业都应当重视小型端子拉力测试的标准化和规范化,以提高产品质量和用户体验。

aec-q001 零件平均测试指导原则

AEC-Q001 是由美国汽车电子委员会 (AEC) 制定的一份标准,用于规范汽车电子元件的可靠性测试。

其中,AEC-Q001 零件平均测试指导原则是指对汽车电子元件进行平均测试的方法和要求。

该指导原则主要包括以下内容:

1. 测试目的:明确测试的目的和适用范围。

2. 测试条件:规定测试的环境条件、测试设备和测试方法。

3. 测试项目:列举需要进行的测试项目,如温度循环测试、湿度测试、振动测试等。

4. 测试结果:规定测试结果的判定标准和处理方法。

5. 测试报告:要求编写详细的测试报告,包括测试结果、数据分析和结论等。

AEC-Q001 零件平均测试指导原则的制定旨在确保汽车电子元件的可靠性和稳定性,提高汽车电子系统的质量和安全性。

通过遵循该指导原则进行测试,可以帮助汽车制造商和供应商选择可靠的电子元件,并减少汽车电子系统故障的风险。

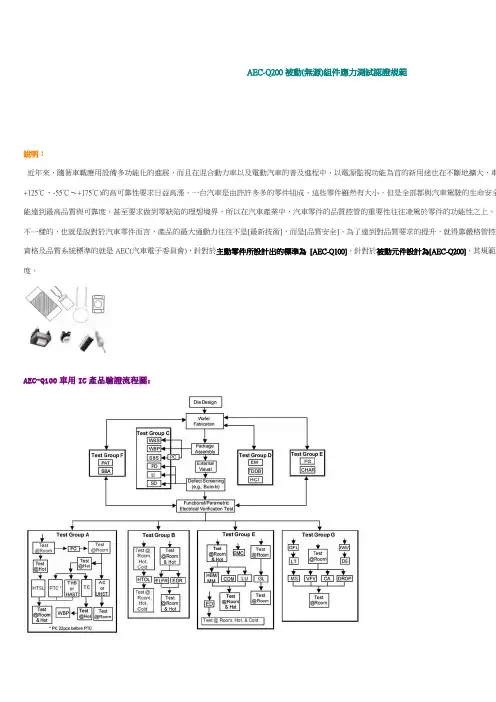

AEC-Q200被動(無源)組件應力測試認證規範

說明:

近年來,隨著車載應用設備多功能化的進展,而且在混合動力車以及電動汽車的普及進程中,以電源監視功能為首的新用途也在不斷地擴大,車+125℃、-55℃~+175℃)的高可靠性要求日益高漲,一台汽車是由許許多多的零件組成,這些零件雖然有大小,但是全部都與汽車駕駛的生命安全能達到最高品質與可靠度,甚至要求做到零缺陷的理想境界,所以在汽車產業中,汽車零件的品質控管的重要性往往凌駕於零件的功能性之上,這不一樣的,也就是說對於汽車零件而言,產品的最大通動力往往不是[最新技術],而是[品質安全]。

為了達到對品質要求的提升,就得靠嚴格管控程資格及品質系統標準的就是AEC(汽車電子委員會),針對於主動零件所設計出的標準為[AEC-Q100],針對於被動元件設計為[AEC-Q200],其規範了度。

AEC-Q100車用IC產品驗證流程圖:。

白车身焊点强度检验方法一、目视检查目视检查是一种基本的焊点强度检验方法,通过观察焊点的外观,可以发现焊点是否饱满、有无气孔、裂纹等缺陷。

目视检查过程中,可以使用放大镜或显微镜来提高观察的精度。

二、触摸检查触摸检查是一种简单易行的焊点强度检验方法,通过用手触摸焊点,可以感知焊点的表面状态和硬度。

如果焊点表面光滑、坚硬,且无裂纹、气孔等缺陷,则可以认为焊点质量良好。

三、声学检测声学检测是一种非破坏性的焊点强度检验方法,通过测量焊接过程中产生的声音信号,可以推断焊点的质量和强度。

声学检测方法包括超声波检测、声发射检测等。

四、拉伸试验拉伸试验是一种常用的焊点强度检验方法,通过拉伸试样来测量焊点的抗拉强度。

在拉伸试验中,需要将试样固定在试验机上,然后逐渐增加拉力,直到试样断裂或分离。

通过测量最大拉力和试样的截面积,可以计算出焊点的抗拉强度。

五、冲击试验冲击试验是一种用于检测材料抵抗冲击能力的方法,也可以用于检测焊点的强度。

在冲击试验中,需要将试样固定在试验机上,然后以一定的速度冲击试样,观察试样的损坏程度。

冲击试验可以评估焊点在承受冲击载荷时的性能。

六、疲劳试验疲劳试验是一种用于检测材料或构件疲劳性能的方法,也可以用于检测焊点的强度。

在疲劳试验中,需要将试样固定在试验机上,然后以一定的频率和载荷进行加载,观察试样的损坏程度。

疲劳试验可以评估焊点在承受交变载荷时的性能。

七、硬度检测硬度检测是一种用于检测材料硬度的方法,也可以用于检测焊点的强度。

在硬度检测中,需要使用硬度计来测量焊点的硬度值。

通过比较不同位置的硬度值,可以评估焊点的质量和平行度。

八、金相分析金相分析是一种用于分析材料微观组织结构的方法,也可以用于分析焊点的质量。

在金相分析中,需要将焊点切割并磨制表面平整,然后使用显微镜观察其金相组织结构。

通过观察焊点的金相组织结构,可以评估焊接过程中的冶金行为和焊接质量。

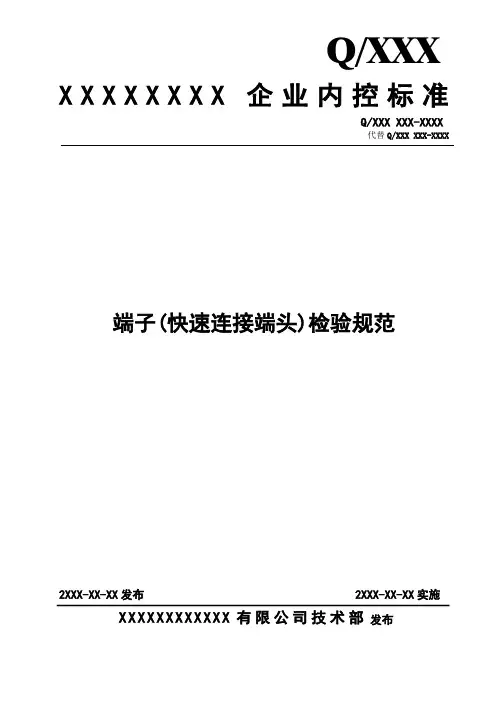

Q/XXX X X X X X X X X企业内控标准Q/XXX XXX-XXXX代替Q/XXX XXX-XXXX 端子(快速连接端头)检验规范2XXX-XX-XX发布 2XXX-XX-XX实施X X X X X X X X X XX X有限公司技术部发布目次目次 (II)前言 (III)1 范围 (4)2 规范性引用文件 (4)3 术语和定义 (4)4 端子(快速连接端头)入厂检验技术要求 (6)4.1 外观要求 (6)4.2 安全认证要求 (6)4.3 标识要求 (6)4.4 材质要求 (7)4.5 尺寸要求 (7)4.6 250端子(快速连接端头)和187端子(快速连接端头)插入力和拔出力要求 (8)4.7 250端子(快速连接端头)和187端子(快速连接端头)温升要求 (8)4.8 250自锁端子(快速连接端头)和187自锁端子(快速连接端头)的锁扣强度要求 (9)4.9盐雾测试要求 (9)4.10湿热测试要求 (10)4.11高温测试要求 (10)4.12接触电阻要求 (11)4.13 其它要求 (11)5 端子(快速连接端头)压接质量要求 (12)5.1线芯压接 (12)5.2 绝缘压接 (13)5.3 前、后毛刺 (15)5.4 端子(快速连接端头)变形 (15)5.5 剖面分析 (17)5.6 拉伸试验 (21)6. 包装、运输和贮存 (22)6.1 包装 (22)6.2 运输和贮存 (22)前言为了有效的控制端子(快速连接端头)的质量,完善检验依据,根据相关标准、产品技术要求及客户提供的技术资料制定本规范,作为公司端子(快速连接端头)入厂检验、制程控制检验及出货检验的依据。

本规范起草单位:xxxxxx有限公司。

本规范主要起草人:xxx、xxx本规范履历:——xxx年xx月xx日首次发布,2xxx年xx月xx日正式实施。

端子(快速连接端头)检验规范1 范围本规范规定了端子(快速连接端头)的技术要求及相应的检测方法,以及包装、运输、贮存和检验规则。

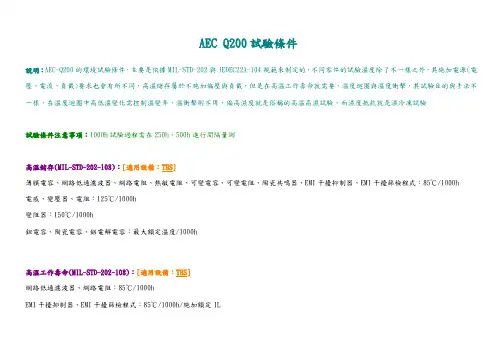

AEC Q200試驗條件說明:AEC-Q200的環境試驗條件,主要是依據MIL-STD-202與JEDEC22A-104規範來制定的,不同零件的試驗溫度除了不一樣之外,其施加電源(電壓、電流、負載)要求也會有所不同,高溫儲存屬於不施加偏壓與負載,但是在高溫工作壽命就需要,溫度迴圈與溫度衝擊,其試驗目的與手法不一樣,在溫度迴圈中高低溫變化需控制溫變率,溫衝擊則不用,偏高濕度就是俗稱的高溫高濕試驗,而濕度抵抗就是濕冷凍試驗試驗條件注意事項:1000h試驗過程需在250h、500h進行間隔量測高溫儲存(MIL-STD-202-108):[適用設備:THS]薄膜電容、網路低通濾波器、網路電阻、熱敏電阻、可變電容、可變電阻、陶瓷共鳴器、EMI干擾抑制器、EMI干擾篩檢程式:85℃/1000h電感、變壓器、電阻:125℃/1000h變阻器:150℃/1000h鉭電容、陶瓷電容、鋁電解電容:最大額定溫度/1000h高溫工作壽命(MIL-STD-202-108):[適用設備:THS]網路低通濾波器、網路電阻:85℃/1000hEMI干擾抑制器、EMI干擾篩檢程式:85℃/1000h/施加額定IL鉭電容、陶瓷電容:最大額定溫度/1000h/ (2/3)負載/額定電壓鋁電解電容、電感、變壓器:105℃/1000h薄膜電容:1000h/(85℃/125%額定電壓、105℃&125℃/100%額定電壓)自恢復保險絲:125℃/1000h電阻、熱敏電阻、可變電容:125℃/1000h/額定電壓可變電阻:125℃/1000h/額定功率變阻器:125℃/1000h/額定電壓85%+ma電流陶瓷共鳴器:85℃/1000h/額定VDD+1MΩ,並聯逆變器,在每個晶體腳和地之間有2X的晶體CL電容石英震盪器:125℃/1000h/額定VDD+1MΩ,並聯逆變器,在每個晶體腳和地之間有2X的晶體CL電容溫度迴圈(JEDEC22A-104):[適用設備:TSR、ESS]薄膜電容、可變電容、可變電阻、陶瓷共鳴器、EMI干擾抑制器、EMI干擾篩檢程式:-55℃(30min)←→85℃(30min)/RAMP(15℃/min)/1000cycles 鉭電容、陶瓷電容、電阻、熱敏電阻: -55℃(30min)←→125℃(30min) /RAMP(15℃/min)/1000cycles鋁電解電容:-40℃(30min)←→105℃(30min) /RAMP(15℃/min)/1000cycles電感、變壓器、變阻器、石英震盪器、自恢復保險絲:-40℃(30min)←→125℃(30min)/RAMP(15℃/min)/1000cycles網路低通濾波器、網路電阻:-55℃(30min)←→125℃(30min) /RAMP(15℃/min)/1000cycles以下列出环境条件与产品失效之关联性:⊙汽车相关气候性试验:。

接线端子扭力测试标准

接线端子扭力测试是一种用来检测接线端子连接的紧固扭

力是否符合要求的测试方法。

以下是一般的接线端子扭力

测试标准:

1. 测试设备:扭力测试仪、扭力传感器、测试夹具等。

2. 测试方法:

a. 准备测试样品,包括接线端子和相应的连接线。

b. 将测试样品安装在测试夹具上,确保夹具稳定固定。

c. 根据产品规格或标准要求,设置测试仪的扭力范围

和测试速度。

d. 将扭力传感器连接到测试仪上,并确保传感器的准

确性和稳定性。

e. 将测试夹具上的接线端子与测试仪连接,确保连接

牢固。

f. 开始测试,通过旋转测试夹具上的手柄或电动装置,施加扭力到接线端子上。

g. 测试过程中,记录扭力值和测试时间,以便后续分

析和评估。

h. 根据产品规格或标准要求,判断测试结果是否合格

或不合格。

3. 测试标准:

a. 扭力范围:根据产品规格或标准要求,确定接线端

子的扭力范围。

b. 扭力精度:测试仪的扭力传感器应具有足够的精度,以确保测试结果的准确性。

c. 扭力速度:测试仪的扭力速度应符合产品规格或标准要求。

d. 测试次数:根据产品规格或标准要求,确定测试次数。

e. 扭力曲线:记录并绘制扭力曲线,以便后续分析和评估。

以上是一般的接线端子扭力测试标准,具体的测试方法和标准可能会因不同的产品和行业而有所不同。

在进行扭力测试时,应根据具体的产品规格和标准要求进行相应的调整和操作。

aec-q001 零件平均测试指导原则随着汽车行业的迅速发展,高质量和高可靠性的汽车零部件已成为整个行业的核心竞争力。

为了确保汽车零部件的质量和可靠性,汽车电子委员会(AEC)制定了AEC-Q001零部件平均测试指导原则。

这些原则旨在为汽车零部件的平均测试过程提供指导,并确保零部件在各种环境条件下的可靠性和稳定性。

AEC-Q001的测试指导原则主要包括以下几个方面:1.测试方法的选用:AEC-Q001要求零部件制造商在进行平均测试时应选择合适的测试方法,以确保测试结果的准确性和可靠性。

测试方法的选择应考虑到零部件的特性和用途,并采用标准化的测试流程和设备。

2.测试过程的规范:AEC-Q001要求零部件的平均测试过程应符合统一的规范和要求,包括测试条件、测试参数、测试环境等。

通过规范化的测试过程,可以确保测试结果的可比性和准确性。

3.测试结果的分析:AEC-Q001要求零部件制造商在进行平均测试后,应对测试结果进行全面的分析和评估。

通过对测试结果的分析,可以发现零部件的潜在问题,并及时进行改进和优化。

4.测试报告的编制:AEC-Q001要求零部件制造商在完成平均测试后,应编制完整的测试报告,包括测试方法、测试结果、分析结论等内容。

测试报告应具有可追溯性,并能够为零部件的质量控制和改进提供有效的参考依据。

AEC-Q001的测试指导原则对汽车零部件制造商来说具有重要意义。

通过遵循这些原则,可以确保汽车零部件在严苛的环境条件下仍能保持良好的性能和可靠性,从而为汽车行业的发展提供坚实的基础。

同时,AEC-Q001的测试指导原则也为汽车零部件制造商提供了参考和指导,帮助他们提升产品质量和可靠性,提高市场竞争力。

在实际操作中,汽车零部件制造商应密切关注AEC-Q001的相关要求,严格执行测试指导原则,并不断改进和优化测试过程,以确保生产的汽车零部件能够满足行业和市场的要求。

只有通过不懈的努力和严格的执行,才能够确保汽车零部件的质量和可靠性,为整个行业的可持续发展做出贡献。

1.目的:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规2.围:此规适用于各类端子压着检验.3.权责:3.1.制造部:依此规进行生产.32 品保部:负责依此规进行检验.4.定义:无.5.容:5.1.端子正确铆压标准:5.1.1.端子的外模压着绝缘外被铆压部分须在端子模与外模间距的1/2或2/3的位置即可.5.1.2.端子的模压着导体后外露部分须超过0.2-1mm。

5.1.3.正确铆压见:如附图一.nznn5.2.端子铆压检验:项次检验项目判定标准检验器具检验方法1端子模拉力依端子铆压规格一览表拉力计1.测试长度以150mmE右为标准2.脱去外被20m左右。

3.以拉力计拉引测试,直到导体与端子分离,记下此时拉力计上指针之刻度即为端子拉力。

4.若端子为有外皮包裹的,测量端子拉力时先去除外皮后再测量.5.拉力测试后应检验端子拉出后的状况,若导体七股芯线全部断在端子模为端子压着高度过低,则必须重新将端子模高 度调高;若导体七股芯线无一 股芯线留在模中,则必须重新 将端子模高度调低.(除铆压双 并线端子外)6. 双并线合铆压在一端子时,端 子模时不得有芯线导体外露 . 双并线之拉力在拉力规格围即 可,不要求符合5条.53端子铆压检验标准:检验项目判定标准 检验器具检验方法依端子端子模咼 度铆压规 格一览 表分离卡 端子外模绝缘被 覆损伤 露心线或滑出 为不允 收摇摆导体外被压着后需将导线做上下 90度弯曲三次,检查绝缘被覆是否 有损伤或滑出,若有表面损伤或滑 出,则压着高度须重新调整。

I宀检验项目判定标准不良图示说明检验方法绝缘外被压着过长不允收。

(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导体压着部份),此种现象将造成铜丝易断落。

rtnn外观检验项目外观绝缘外被压着过短不允收(即绝缘外被未完全被压着或没被端子外模包覆),此种现象将造成端子拉力不足,易脱落。

尾料切断部分,所剩下之料头超过1mm不允收判定标准端子模有导体外露(分叉).不允收ftm不良图示说明rtnn检验方法导体压着过长(导体过于靠近端子头部)不允收,此现象将造成端子不易与H.S.G实配。

端子拉力测试标准端子拉力测试是指对连接器端子的抗拉性能进行测试,以确保连接器在使用过程中能够承受一定的拉力而不会出现脱落或损坏。

端子拉力测试标准是对连接器端子进行拉力测试时所需遵循的一系列规范和要求,旨在保证测试结果的准确性和可靠性,为连接器的设计和生产提供参考依据。

首先,端子拉力测试标准应明确测试的目的和方法。

测试的目的是为了评估连接器端子在受到拉力作用时的性能表现,以确定其是否符合设计要求和使用要求。

测试方法包括拉力测试设备的选择、测试样品的准备、测试条件的设定等内容,需要详细描述每个步骤的操作要求和注意事项。

其次,端子拉力测试标准应规定测试的环境条件和参数。

环境条件包括温度、湿度、气压等因素,这些因素对连接器端子的性能表现有一定影响,需要在测试标准中予以考虑并加以规定。

参数包括测试速度、测试载荷、测试持续时间等,这些参数的选择将直接影响测试结果的准确性和可比性。

再次,端子拉力测试标准应规定测试样品的选择和准备。

测试样品的选择应具有代表性,能够反映出连接器端子的整体性能水平,同时需要考虑到不同规格和型号的连接器端子可能存在的差异性。

测试样品的准备包括连接器端子的安装和固定方式,以及测试样品的标识和记录等内容,这些都将直接影响到测试结果的可靠性和可重复性。

最后,端子拉力测试标准应规定测试结果的评定和报告方式。

测试结果的评定应包括连接器端子的拉断载荷、拉断位置、拉断形态等内容,需要对测试结果进行科学分析和客观评价,以便为连接器的设计和改进提供参考依据。

测试报告应包括测试方法、测试条件、测试结果、评定结论等内容,需要清晰、准确地记录和呈现测试过程和测试结果。

在端子拉力测试标准的制定过程中,需要充分考虑连接器端子的实际使用环境和使用要求,确保测试标准能够真实、可靠地反映连接器端子的性能表现。

同时,还需要不断对测试标准进行修订和完善,以适应连接器端子设计和生产技术的不断发展和变化,为连接器行业的发展提供有力支持。

Pull Force Testing1. Cut wire length to approximately 150mm (6”) long.2. Strip one end to 13mm (.50”), or long enough so no wire insulation is under the insulation grip, orloosen the insulation crimp so it has no grip on the insulation of the wire.3. Terminate the appropriate terminal to the wire to the nominal crimp height.4. Visually inspect the termination for bell mouth, wire brush and cut strands.5. Set pull tester to 254mm per minute (1.00" perminute). For most applications,a higher rate willnot have a significant impact on the data. The slower rate prevents a sudden application of forceor jerking that snaps strands. Verify higher pull rates with data taken at 1.00”per minute.6. If necessary, knot the un-terminated end of the wire (If insulation slips on wire).7. Regardless of pull tester type, both wire and terminated end must be securely clamped. (Note:Clamp terminal contact interface, do not clamp conductor crimp)8. Activate pull test.a. Record pull force readings. A minimum of five pull force measurements should be done toconfirm each set-up. A minimum of 25 readings should be taken for determining processcapability.b. Compare lowest reading to minimum pull force specification.抗拉测试1. 把导线切割成150毫米(6英寸)左右长度。

0引言AEC 是"Automotive Electronics Council"的简称[1],一般翻译为:美国汽车电子委员会或者美国汽车电子协会。

最早是由美国克莱斯勒、美国福特和美国通用三家汽车公司为建立一套通用的汽车零部件产品资质及质量系统标准而设立的委员会或者协会组织(AEC)。

该委员会是美国主要汽车制造商与美国的主要零部件制造商汇聚一起成立的,以车载电子部件的可靠性以及认定标准的规范化为目的的团体。

汽车产品与一般的消费类产品相比具有更高的安全性和可靠性要求,而这个安全性和可靠性是与整个汽车产品所使用的零部件质量水平密切关联的。

作为整车厂商而言,对于汽车产品所使用的每个零部件都要求能达到最高的质量水平与极高的可靠性要求,甚至要求能实现零缺陷(Zero Defect)的理想状态。

汽车零部件产品发展的最大推动力更多的是来自于对汽车产品的质量水平和可靠性的不断追求。

自1994年成立至今,AEC 针对汽车用零部件产品建立了详细而严格的质量控制的标准,而AEC-Q200系列标准是针对无源器件应力测试的标准,具体涉及的零部件产品有:(1)各类电容器产品,如钽电解电容器、铝电解电容器、陶瓷电容器、薄膜电容器等;(2)各类磁性元件产品,如固定电感器、变压器;(3)各类电阻器产品,如碳膜电阻器、金属膜电阻器、线绕电阻器等;(4)热敏电阻器产品;(5)石英晶体产品;(6)可变电阻器/电容器产品;(7)陶瓷蜂鸣片产品;(8)铁氧体EMI 抑制器和滤波器产品;(9)保险丝产品。

针对每一款车用电子零部件产品,AEC-Q200都有着极其明确的试验标准、试验方法、样品数量和判定要作者简介院刘莹(1973-),女,高级工程师,大学,从事检验业务管理工作。

宋继军(1963-),男,教授级高级工程师,大学,从事检验方法、标准研究及业务管理工作。

AEC-Q200标准阻燃试验方法解析AEC-Q200Standard Flame Retardant Test Method Analysis刘莹,宋继军(江苏省电子信息产品质量监督检验研究院,江苏无锡214073)Liu Ying,Song Ji-jun (Jiangsu Electronic Information Products Quality Supervision and Inspection Institute,Jiangsu Wuxi 214073)摘要:该文主要根据美国汽车电子委员会(Automotive Electronics Council)的标准AEC-Q200和阻燃试验的要求,结合自身工作中的一些经验,对AEC-Q200附录1的相关试验方法做一解读,以期使得从事汽车电子元器件的企业和从事汽车电子产品检测的工作人员能对阻燃试验标准和方法有比较清晰的了解。

aec应力测试方法及标准As the demand for electronic products continues to grow, the importance of reliability and durability testing has become increasingly crucial. This is where the AEC stress testing methods and standards come into play. AEC, or Automotive Electronics Council, sets the requirements for stress testing in the automotive industry to ensure that electronic components can withstand harsh conditions.随着对电子产品的需求不断增长,可靠性和耐久性测试的重要性变得日益关键。

这就是AEC应力测试方法和标准发挥作用的地方。

汽车电子委员会(AEC)为汽车行业的应力测试设定要求,以确保电子元件能够经受严酷条件。

One major aspect of AEC stress testing is temperature testing. Electronic components must be able to function properly within a wide range of temperature conditions, from extreme cold to extreme heat. By subjecting components to temperature cycling tests, manufacturers can ensure that their products will perform reliably in a variety of environments.AEC应力测试的一个重要方面是温度测试。