钴基吡唑配合物催化氧化甲苯制苯甲酸

- 格式:doc

- 大小:520.00 KB

- 文档页数:7

甲苯氧化制备苯甲酸广东工业大学实验报告学院(系) 专业班成绩评定学号姓名老师签名实验 16 题目甲苯氧化制备苯甲酸第周星期一、实验目的了解由甲苯为原料制备苯甲酸的路径和方法,复习氧化反应及相转移催化反应,学习机械搅拌器的使用,复习回流、减压过滤等操作。

二、实验试剂与仪器甲苯,高锰酸钾,相转移催化剂(氧化铁、聚乙二醇400、溴化四丁铵),无水碳酸钠,盐酸,亚硫酸氢钠,氢氧化钠,酚酞指示剂,甲基橙指示剂。

圆底烧瓶,搅拌器,冷凝管,胶管,胶塞,减压过滤装置,烧杯,玻璃棒,电炉,石棉网。

三、实验操作1、仪器安装、加料及反应在250mL三口烧瓶中加入2.7mL甲苯、100mL水和一定量(约0.8g)的相转移催化剂,在石棉网上加热至沸。

分两批加入8.5g高锰酸钾,黏附于瓶口高锰酸钾用少量水冲入瓶内。

继续在搅拌下反应,直至甲苯层几乎消失、回流液不再出现油珠(约2h)。

2、分离提纯将反应混合物趁热减压过滤,用少量热水洗涤滤渣二氧化锰。

合并滤液和洗涤液,加入少量的亚硫酸氢钠还原未反应完的高锰酸钾,直至紫色褪去,成为无色透明的溶液。

再进行减压过滤,将滤液放于冰水浴中冷却,然后加入浓盐酸酸化,边加边搅拌,且用pH试纸测溶液的pH值直至强酸性,这时苯甲酸结晶析出。

将析出的苯甲酸减压过滤,得到粗的苯甲酸。

四、实验操作要点(1)反应得到的混合物一定要趁热过滤。

(2)要注意比较采用不同相转移催化剂的反应现象、过程与结果。

五、实验结果及讨论六、思考题(1)在氧化反应中,影相苯甲酸产量的主要因素有哪些,(2)反应完毕后,如果滤液呈紫色,加亚硫酸氢钠的原因是什么,。

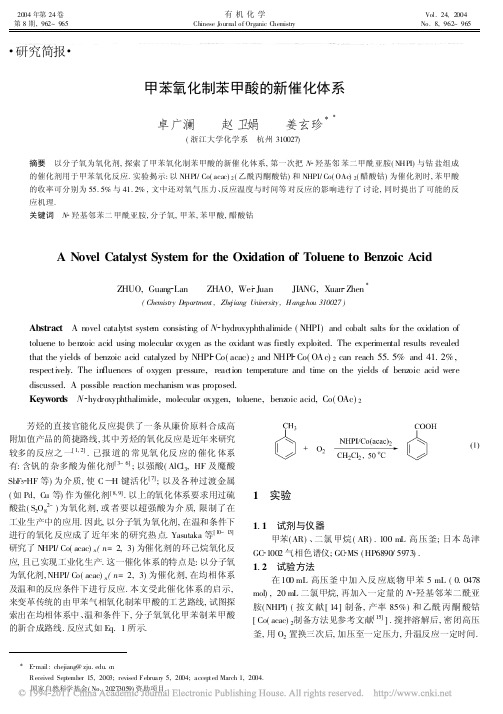

2004年第24卷第8期,962~965有机化学Chinese J ournal of Organic Chemistry Vol.24,2004No.8,962~965研究简报甲苯氧化制苯甲酸的新催化体系卓广澜 赵卫娟 姜玄珍(浙江大学化学系 杭州310027)摘要 以分子氧为氧化剂,探索了甲苯氧化制苯甲酸的新催化体系,第一次把N 羟基邻苯二甲酰亚胺(NHPI)与钴盐组成的催化剂用于甲苯氧化反应.实验揭示:以NHPI/Co(acac)2(乙酰丙酮酸钴)和NHPI/Co(OAc)2(醋酸钴)为催化剂时,苯甲酸的收率可分别为55.5%与41.2%,文中还对氧气压力、反应温度与时间等对反应的影响进行了讨论,同时提出了可能的反应机理.关键词 N 羟基邻苯二甲酰亚胺,分子氧,甲苯,苯甲酸,醋酸钴A Novel Catalyst System for the Oxidation of Toluene to Benzoic AcidZHUO,Guang Lan ZHAO,Wei Juan JI ANG,Xuan Zhen(Chemistry Department ,Zhe j iang University ,H ang z hou 310027)Abstract A novel catalytst syste m consisting of N hydroxyphthalimide (NHPI)and cobalt salts for the oxidation of toluene to benzoic acid using molecular oxygen as the oxidant was firstly exploited.The experimental results revealed that the yields of benzoic acid catalyzed by NHPI Co(acac)2and NHPI Co(OAc)2can reach 55.5%and 41.2%,respectively.The influences of oxygen pressure,reac tion temperature and time on the yields of benzoic acid were discussed.A possible reaction mechanism was proposed.Keywords N hydroxyphthalimide,molecular oxygen,toluene,benzoic acid,Co(OAc)2芳烃的直接官能化反应提供了一条从廉价原料合成高附加值产品的简捷路线,其中芳烃的氧化反应是近年来研究较多的反应之一[1,2].已报道的常见氧化反应的催化体系有:含钒的杂多酸为催化剂[3~6];以强酸(AlCl 3,HF 及魔酸SbF 5 HF 等)为介质,使C H 键活化[7];以及各种过渡金属(如Pd,Cu 等)作为催化剂[8,9].以上的氧化体系要求用过硫酸盐(S 2O 82-)为氧化剂,或者要以超强酸为介质,限制了在工业生产中的应用.因此,以分子氧为氧化剂,在温和条件下进行的氧化反应成了近年来的研究热点.Yasutaka 等[10~13]研究了N HPI/Co(acac)n (n =2,3)为催化剂的环己烷氧化反应,且已实现工业化生产.这一催化体系的特点是:以分子氧为氧化剂,NHPI/Co(acac)n (n =2,3)为催化剂,在均相体系及温和的反应条件下进行反应.本文受此催化体系的启示,来变革传统的由甲苯气相氧化制苯甲酸的工艺路线,试图探索出在均相体系中、温和条件下,分子氧氧化甲苯制苯甲酸的新合成路线.反应式如Eq.1所示.1 实验1.1 试剂与仪器甲苯(AR)、二氯甲烷(AR).100mL 高压釜;日本岛津GC 1002气相色谱仪;GC MS (HP6890/5973).1.2 试验方法在100mL 高压釜中加入反应底物甲苯5mL (0.0478mol),20mL 二氯甲烷,再加入一定量的N 羟基邻苯二酰亚胺(NHPI)(按文献[14]制备,产率85%)和乙酰丙酮酸钴[Co(acac)2制备方法见参考文献[15]].搅拌溶解后,密闭高压釜,用O 2置换三次后,加压至一定压力,升温反应一定时间.E mail:chejiang@.c nReceived September 15,2003;revised February 5,2004;accepted March 1,2004.国家自然科学基金(No.20273059)资助项目.反应结束后,冷至室温,过滤回收催化剂.反应液经GC定量分析,并经GC MS定性鉴定.2 结果与讨论2.1 不同催化剂的催化性能不同催化剂的催化活性列于表1,从表中可以看出,当单独使用NHPI或Co(O Ac)2为催化剂时,产物苯甲酸很少(Entries1,2);当NHPI与金属盐混用时,苯甲酸产率显著提高,如N HPI/Fe(acac)3催化下,产率为4.1%(Entry3);NHPI/Ni(acac)2存在下,产率提高到23.3%(Entry4); NHPI/Co(OAc)2催化下给出24.0%的产率(Entry5),当改变NHPI/Co(OAc)2比例为4/1时(用量分别为0.4g,0.1g),苯甲酸的产率提高到41.2%(Entry6),可见催化体系中的合适比例至关重要.当选用N HPI/Co(acac)3为催化剂时,产物的产率仅为16.7%(Entry7);而采用N HPI/Co(ac ac)2时,产率提高到55.5%(Entry8),可见二价的Co(acac)2比三价的Co(acac)3具有更高的催化活性,这将在可能的反应机理中予以讨论.但由于乙酰丙酮酸钴(II)制备较难,价格较贵,而醋酸钴较便宜,因此,今后工业上使用醋酸钴较合理,因而就NHPI/Co(OAc)2对反应的影响予以讨论.另外,由Entrie s9, 10,11可以发现,该反应可在较短的时间(约3h)达到平衡.且该反应体系对苯甲酸的选择性达95%以上,对苯甲醛的选择性很低,小于3%.表1 不同催化剂对甲苯氧化制备苯甲酸的催化活性比较a Table1 Oxidation of toluene to benzoic acid using different catalyst systemsEn try催化剂用量/g反应时间/h苯甲酸产率/% 1NHPI(0.2)6Trace2Co(OAc)2(0.1)6Trace3NHPI/Fe(acac)3(0.2/0.143)6 4.14NHPI/Ni(acac)2(0.2/0.104)1123.35NHPI/Co(OAc)2(0.1/0.2)324.06NHPI/Co(OAc)2(0.4/0.1)341.27NHPI/Co(acac)3(0.2/0.114)616.78NHPI/Co(OAc)2(0.4/0.1)355.59NHPI/Co(OAc)2(0.2/0.1)825.710NHPI/Co(OAc)2(0.2/0.1)524.511NHPI/Co(OAc)2(0.2/0.1)323.1a反应条件:甲苯0.0478mol,二氯甲烷20mL,pO21.0MPa,温度50 . Co(acac)2,Co(acac)3,Fe(acac)3及Ni(acac)2的制备方法见参考文献[15].2.2 NHPI与Co(OAc)2不同的配比对催化活性的影响改变催化剂NHPI/Co(OAc)2中N HPI与Co(OAc)2的配比(质量比),其余反应条件不变,考察其对反应产率的影响,见图1.由图1中可以看到,当N HPI与Co(O Ac)2的质量比为2/1时,苯甲酸的得率最低;当NHPI与Co(OAc)2的质量比增大时,产物苯甲酸的得率显著提高,当NHPI/Co(O Ac)2质量比为4/1时,苯甲酸得到较高产率(41.2%);当Co(OAc)2用量增加而NHPI不变时,产物苯甲酸的得率增加极少.这说明了催化体系中两组分的配比对催化性能有显著的影响.另外,当增加催化剂的用量时,以N HPI/Co(acac)2为例,当NHPI用量0.100g,Co(acac)2用量由0.072g增加到0.144g 时,苯甲酸的产率由28.9%增加到55.5%,增加了近一倍.图1 NHPI/Co(OAc)2质量比对反应的影响Figure1 Effect of NHPI/Co(OAc)2on yield of benzoic acid反应条件:甲苯0.0478mol,二氯甲烷20mL,p O2: 1.0MPa,T:90 ,t: 3h,催化剂N HPI/Co(OAc)2.2.3 反应温度对反应的影响反应底物、溶剂用量及氧气压力不变,以NHPI/ Co(O Ac)2为催化剂,反应7h,考察反应温度对反应结果的影响.其关系见图2.由图2可以看到一个不寻常的结果,反应温度较低(为50 ),产物苯甲酸的得率较110 时高.该结果与Yasutaka等得出的的环己烷氧化在较高温度(<75 )下反应得到较高得率不同,具体原因有待进一步研究.图2 反应温度对反应的影响Figure2 Effect of reaction temperature on yield of benzoic acid反应条件:甲苯0.0478mol,二氯甲烷20mL,p O2:1.0MPa,t:7h,催化剂NHPI/Co(OAc)2(0.2g/0.1g)963No.8卓广澜等:甲苯氧化制苯甲酸的新催化体系2.4 氧气压力对反应的影响改变O 2压力,其他条件不变,以N HPI/Co(OAc)2为催化剂,在90 反应7h,考察O 2压力对反应活性的影响,其关系见图3.由图3可以看出,随着压力由0.6MPa 增加到1.5MPa,产物苯甲酸的得率有所提高:从20.1%增加到30.2%,但增加并不显著.图3 O 2压力对反应的影响Figure 3 Effect of O 2pressure on yield of benzoic acid反应条件:甲苯0.0478mol,二氯甲烷20mL,T :90 ,t :7h,催化剂NHPI/Co(O Ac)2(0.2g/0.1g)2.5 催化剂的分离与回收套用在高压釜中加入反应底物甲苯5mL,二氯甲烷20mL,氧气压力1.5MPa,温度50 ,NHPI 1.0g,Co(OAc)20.25g,反应5h,反应结束后冷却至室温,过滤回收催化剂,反应液经GC 定量分析:苯甲酸的得率62.1%.在相同的实验条件下进行反应,对催化剂进行四次回收套用,苯甲酸的得率分别为58.9%,55 1%,53.5%和50.2%.由此可见经过简单的分离,该催化剂可进行多次的回收套用.2.6 可能的反应机理由表1可以看出,当分别使用催化剂NHPI/Co(acac)2及NHPI /Co(acac)3时,在相同条件下,苯甲酸的得率分别为55 5%和16.7%.N HPI/Co(acac)2的催化活性明显比NHPI/Co(acac)3高.这意味着Co(II)可能为该催化体系的一个活性物种.对于可能的反应机理我们认为是一个自由基反应过程,参考图4,二价的钴配合物与氧气结合产生一个不稳定的双氧配合物I ,该不稳定的双氧配合物辅助引发N 羟基邻苯二甲酰亚胺生成N 羟基邻苯二甲酰亚胺的自由基PINO,PINO 夺取甲苯上的氢,使甲苯活化形成自由基,它捕捉O 2分子,生成PhC H 2OO ,最终生成苯甲酸.而三价的钴配合物不能形成不稳定的双氧配合物I ,因而不能辅助引发NHPI 形成自由基PINO,所以在相同条件下,N HPI/Co(acac)2的催化活性明显比NIPI/Co(ac ac)3高.图4 甲苯氧化可能的反应机理F igure 4 Proposed reaction mechanism for the oxidati on of toluene to benzoic acid3 结论本文研究了N HPI/Co(OAc)2及NHPI/Co(acac)2等催化体系对甲苯氧化反应的催化性能,优化了反应条件.结果表明,N HPI/Co(acac)2和N HPI/Co(O Ac)2催化体系对甲苯氧化反应有良好催化性能,可将甲苯在温和的均相反应条件下氧化为苯甲酸,副产物苯甲醛很少,苯甲酸的选择性较好,可达到95%以上.在以NHPI/Co (O Ac)2为催化剂,当NHPI,Co(O Ac)2的用量分别为0.400g,0.100g 时,氧气压1.0MPa,50 ,反应3h,苯甲酸的产率可达41.2%.References1Okamura,J.;Nishiyama,S.;Tsunya,S.;Masai,M.J.Mol.Catal.A :Chem .1998,135,133.2T ang,H.;Shen, C.;Lin,M.;Sen, A.Inorg.Chim.Acta 2000,300~302,1109.3Piao, D.G.;Fuji wara,.Chem .1999,574,116.4Yasuhiro,S.;Noritaka,M.Appl.Catal.A :Gen.1997,158,L47.5Lee, C.W.;Park,S. E.Catal.Toda y 2000,61,137.6Yasuhiro,S.;Noritaka,M.Appl.Cata l.A :Gen .2000,194~195,13.964有机化学Vol.24,20047Yoneda,N.;Suzuki, A.Chem.Lett.1983,21,17.8Park, E. D.;Chi,S.H.;Lee,J.S.J.Cata l.2000,194,33.9Takahiro,M.;Shigeru,T.J.Mol.Catal.A:Chem.2001, 176,141.10Yasutaka,I.J.Mol.Cata l.A:Chem.1997,117,123.11Yasutaka,I.;Susumu,K.;T akahiro,I.;Satoshi,S.Tetr ahe dr on Lett.1996,37,4993.12Takahiro,I.;Yasushi,Y.;Takashi,K.;Satoshi,S.;Yasutaka,.Chem.2000,65,6502.13Yasutaka,I.;Satoshi,S.Catal.Surv.Jpn.1999,3,27. 14Jiang,L. Z.C N1051170,1991[Chem.Abstr.1991,115, 255635w]15Robert,G.;Charles,M.J.Phys.Chem.1958,6,440.(Y0309156 QIN,X.Q.)965No.8卓广澜等:甲苯氧化制苯甲酸的新催化体系。

臭氧催化甲苯制苯甲酸的研究王有才;潘鹤林;赵志翔;束明杰【摘要】Acetic acid as the solvent,cobalt acetate as a catalyst,at atmospheric pressure with ozone-air mixture oxidizer catalytic oxidation of toluene to benzoic acid process were studied.Emphasis on the effect of reaction temperature,reaction time,catalyst and initiator of the reaction.The results showed that:the reaction temperature is 70 ℃,reaction time 120 min,the gas flow rate of 0.5 L/min,ozone concentration is 29mg/L,catalyst 2.25%,reactants toluene mass fraction of 4.14%,up to a total benzoic acid yield of 83.2%,when the mass fraction of NaBr 0.18%,benzoic acid yield up to 92.7%.%以醋酸为溶剂,醋酸钴为催化剂,在常压下以臭氧-空气混合气体为氧化剂,对甲苯氧化制苯甲酸的过程进行了研究.重点考察了反应温度、反应时间、催化剂和引发剂对反应的影响.结果表明,反应温度为70℃,反应时间为120 min,气体流量为0.5 L/min,臭氧的浓度为29 mg/L,催化剂2.25%,反应物甲苯的质量分数为4.14%,苯甲酸的总收率可达83.2%,在加入质量分数0.18%的NaBr时,苯甲酸收率高达92.7%.【期刊名称】《应用化工》【年(卷),期】2017(046)005【总页数】4页(P955-958)【关键词】甲苯;苯甲酸;臭氧;醋酸钴【作者】王有才;潘鹤林;赵志翔;束明杰【作者单位】华东理工大学化工学院,上海200237;华东理工大学化工学院,上海200237;华东理工大学化工学院,上海200237;华东理工大学化工学院,上海200237【正文语种】中文【中图分类】TQ245.1苯甲酸是一种重要的化工原料[1]。

王义杰等:近化学计量比Cu:Fe:LiNbO3晶体的生长及蓝光优化光折变性能· 359 ·第39卷第2期固载化杂多酸钴盐催化氧化甲苯制备苯甲醛李贵贤,王广,毛丽萍,马重华,高云艳,宋维维(兰州理工大学石油化工学院,兰州 730050)摘要:以酸活化的凹凸棒石(palygorskite,Pa)为载体,采用化学键合的方法制备了3-氨丙基三乙氧基硅烷(3-aminopropyl-triethoxysilane,APTES)硅烷化凹凸棒石(Pa APTES)负载的Keggin型杂多酸钴盐催化剂(Co4H1PV2Mo10O40/Pa APTES),并用红外光谱分析、X射线衍射、比Brunauer–Emmett–Teller(BET)表面积测定等对催化剂进行了表征。

进行了催化氧化甲苯制苯甲醛的反应实验。

结果表明:在采用Co4H1PV2Mo10O40/Pa APTES进行的催化反应中,苯甲醛是主要的生成产物。

当乙腈为溶剂,催化剂的用量为0.3g,9.6mL双氧水(H2O2在溶液中体积含量为50%),在90℃反应9h,得到甲苯转化率为58%,苯甲醛的选择性达到75%。

且催化剂便于从反应体系中分离。

关键词:凹凸棒石;杂多酸;甲苯;催化氧化;苯甲醛中图分类号:TQ426.91 文献标志码:A 文章编号:0454–5648(2010)02–0359–06Oxidation of Toluene to Benzaldehyde with Heteropoly Acid Cobalt Salt Immobilized onSilylated PalygorskiteLI Guixian,WANG Guang,MAO Liping,MA Chonghua,GAO Yunyan,SONG Weiwei(College of Petrochemical Engineering, Lanzhou University of Technology, Lanzhou 730050, China)Abstract: The catalyst (Co4H1PV2Mo10O40/Pa APTES) of heteropoly acid cobalt salt supported on acid activated and silanizing paly-gorskite (Pa APTES) by 3-aminopropyl-triethoxysilane (APTES) was prepared via chemical bonding. The properties of the catalyst was characterized by infrared spectroscopy, X-ray diffraction, Brunauer–Emmett–Teller (BET) specific area measurement. The catalytic activity of the catalyst was determined by the oxidation of toluene to benzaldehyde. The results show that benzaldehyde is the main product in the reaction. With the acetonitrile as solvent, the amount of catalyst is 0.3g, the amount of H2O2 (50% in volume) solution is 9.6mL, after reaction at 90 for 9℃h, the conversion of toluene is 58% and the selectivity of benzaldehyde is 75%. The recycling tests show that the catalyst can be easily separated from the reaction system.Key words: palygorskite; heteropoly acid; toluene; catalytic oxidation; benzaldehyde苯甲醛是一种生产香料,医药,染料和农药的重要的化工中间体和原料[1]。

钴改性OMS-2催化甲苯选择性氧化制备苯甲醛邓益强;伍诗文;张传达;程丽华【摘要】以过一硫酸氢钾为氧化剂,采用温和的水热法制备了钴改性的氧化锰八面体分子筛(Co-OMS-2),通过氮气吸脱附(BET)、氨气程序升温吸脱附(NH3-TPD)等技术分析了材料的物化性质,并考察了所制备材料在甲苯液相选择性氧化制备苯甲醛反应中的性能.结果表明,与OMS-2相比较,经Co改性的OMS-2能明显提高催化剂活性,在优化的反应条件下甲苯的转化率为24.6%,苯甲醛选择性可达65.7%.优异的催化性能可能与催化剂比表面积和表面酸性质有关.【期刊名称】《广东石油化工学院学报》【年(卷),期】2017(027)004【总页数】4页(P10-13)【关键词】甲苯;苯甲醛;Co-OMS-2;选择性氧化【作者】邓益强;伍诗文;张传达;程丽华【作者单位】广东石油化工学院化学工程学院,广东茂名 525000;广东石油化工学院化学工程学院,广东茂名 525000;广东石油化工学院化学工程学院,广东茂名525000;广东石油化工学院化学工程学院,广东茂名 525000【正文语种】中文【中图分类】TQ032.41苯甲醛是一种生产药品、染料和塑料添加剂等具有高附加值的化工中间体,高选择性、高收率地制备苯甲醛具有非常重要的工业价值。

苯甲醛商业化生产主要通过甲苯甲基氯化和水解工艺。

因大量使用氯气,该过程存在环境污染严重、设备腐蚀及后续产品净化复杂等问题[1]。

由于非均相催化更易实现规模化生产及催化剂回收,多相催化剂的研发一直备受关注。

Li等[2]以活性组分N,N'-二羟基均苯四酸亚胺固载的Co掺杂SBA-15介孔分子筛为催化剂,90℃气相氧化甲苯,其转化率22.1%,苯甲醛选择性24.4%。

还有研究者[3]以石墨相碳氮化合物(g-C3N4)为催化剂,在160℃反应16 h,苯甲醛选择性99%,但转化率只有2.7%。

因其可变的混合价态性质,过渡金属氧化物在很多烃类化合物选择性氧化中显示了优异的催化活性[4]。

金属卟啉催化空气氧化甲苯制取苯甲醛及苯甲醇的新工艺张文明;雷福琼【摘要】在少量简单金属钴卟啉的催化下,无需外加溶剂及反应引发剂,甲苯可由空气直接选择性液相催化成为苯甲醛及苯甲醇。

反应结果表明反应时间、反应温度、压力、催化剂用量及空气流量等工艺参数的变化对反应都有影响。

在165℃、0.8 MPa、3.4 ppm及40 L/h空气流量的最佳反应条件下,甲苯的转化率可以达到8.7%,同时醛醇选择性可以达到近60%。

同传统空气氧化甲苯制取苯甲醛体系相比,此催化体系工艺条件简单、清洁无污染,产品质量好。

研究结果表明,金属卟啉存在下的催化空气氧化甲苯制取苯甲醛及苯甲醇的反应经历了一个由金属卟啉引发的自由基反应历程。

%Toluene is selectively oxidated to benzaldehyde and benzyl alcohol with air using cobalt porphyrin as catalyst without additional solvents and reaction initiator. The result shows that reaction time, temperature, pressure, and amount of catalyst all can influence the reaction. Under the optimal condition of this system:165℃, 0.8 MPa, 3.4 ppm of catalyst and 40 L/h air flow, the total conversion of toluene is8.7%and the selection of benzaldehyde and benzyl alcohol is 60%. Compared with traditional toluene oxidation to benzaldehyde, this catalytic oxidation system process is simple and clean. The experimental result also shows that the process has gone a radical reaction course initiated by metalloporphyrins.【期刊名称】《浙江化工》【年(卷),期】2014(000)003【总页数】5页(P29-33)【关键词】甲苯;金属卟啉;选择性;催化氧化;苯甲醛;苯甲醇【作者】张文明;雷福琼【作者单位】浙江曙扬化工有限公司,浙江衢州324000;浙江曙扬化工有限公司,浙江衢州 324000【正文语种】中文0 引言甲苯的甲基C-H 键的选择性氧化一直受到人们的关注,无论从原子经济性还是从环境保护的角度考虑都是一个极其有意义的课题。

甲苯液相空气氧化制苯甲酸扩大实验报告

一、实验目的

本次实验的目的是探索用空气氧化法制取苯甲酸的工艺条件。

二、实验原理

苯甲酸的制备常用空气氧化法:空气与甲苯混合通过超声氧化反应,生成氧化产物,然后将氧化产物与强碱反应,最终得到苯甲酸。

三、实验方法

(1)首先将甲苯和氧气按照1:1的比例混合在一容器内,再施加超声波,使甲苯完成高效氧化反应。

(2)将甲苯氧化产物灌入钠基固定床中,然后加入27wt%的碳酸氢钠溶液作为反应剂。

(3)调节反应的温度为70~80℃,碳酸氢钠浓度约为30%,反应时间约为2小时,用大火加热推进反应,气流方向从上往下,以保证产物完全回流。

(4)冷却后,将反应物过滤,用水过滤等方法将反应产物稀释,再经过中和处理,最后经过沉淀分离得到苯甲酸。

四、实验结果

通过本次实验,苯甲酸的收率可达到83%,且其中残留物极低,保证制备的苯甲酸产品质量较高。

五、实验结论

本次实验获得了较高的收率,说明采用空气氧化法制取苯甲酸,其收率高、浩昂极低,属于一种较优的工艺方法。

《Co-MOF为前驱体制备的钴基金属氧化物及其甲苯催化氧化性能研究》篇一一、引言随着环保意识的日益增强,对有害挥发性有机化合物(VOCs)的治理成为当前研究的热点。

甲苯作为常见的VOCs之一,其高效、环保的催化氧化技术受到了广泛关注。

钴基金属氧化物因其良好的催化性能和较低的成本,在甲苯催化氧化领域具有广泛的应用前景。

近年来,以金属有机框架(MOF)为前驱体,制备钴基金属氧化物的方法逐渐成为研究热点。

本文以Co-MOF为前驱体,制备钴基金属氧化物,并对其甲苯催化氧化性能进行研究。

二、实验部分1. 材料与方法(1)材料准备:选用合适的钴源、有机配体等原料,制备Co-MOF前驱体。

(2)制备方法:采用溶剂热法、煅烧法等方法,以Co-MOF 为前驱体制备钴基金属氧化物。

(3)催化剂表征:利用X射线衍射(XRD)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)等手段对制备的钴基金属氧化物进行表征。

2. 实验过程详细描述实验过程,包括Co-MOF前驱体的制备、钴基金属氧化物的制备、催化剂的表征等步骤。

三、结果与讨论1. 催化剂表征结果(1)XRD分析:通过XRD分析,可以观察到钴基金属氧化物的晶体结构,分析其物相组成。

(2)SEM、TEM分析:通过SEM、TEM观察钴基金属氧化物的形貌、粒径等微观结构。

2. 甲苯催化氧化性能(1)实验条件:详细描述甲苯催化氧化实验的条件,如温度、氧气流量等。

(2)实验结果:记录甲苯转化率、选择性等数据,分析催化剂的催化性能。

(3)结果讨论:结合催化剂表征结果,分析钴基金属氧化物的结构与其甲苯催化氧化性能的关系。

讨论催化剂的优缺点,提出改进措施。

四、结论本文以Co-MOF为前驱体,成功制备了钴基金属氧化物。

通过XRD、SEM、TEM等手段对催化剂进行表征,发现其具有较好的晶体结构和形貌。

在甲苯催化氧化实验中,该催化剂表现出良好的催化性能。

通过分析催化剂的结构与性能关系,发现钴基金属氧化物的结构对其甲苯催化氧化性能具有重要影响。

综述:苯甲酸的合成方法(总4页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--综述:苯甲酸的合成方法摘要:本文从催化剂的分类来介绍苯甲酸的合成方法,总共有两大类方法:一类是有机催化剂催化有机物合成苯甲酸,另一类是无机催化剂催化有机物合成苯甲酸。

关键字:苯甲酸的合成方法 有机催化剂 无机催化剂0.前言苯甲酸是一种重要的化工原料,主要用于生产苯甲酸钠食品防腐剂、染料中间体、农药、增塑剂、医药、香料等,还可用作钢铁设备的防锈剂。

苯甲酸可以由甲苯的氧化,苯甲醇的氧化,苯甲醛的氧化制备。

工业上苯甲酸的合成大致可以分为两类:一类是用有机催化剂催化有机物合成,另一类是用无机催化剂催化有机物合成。

1.有机催化剂催化对于甲苯氧化制备苯甲酸,李涛等人以不同钴基吡唑配合物为催化剂进行甲苯氧气液相氧化反应,发现)5,3(,'二甲基吡唑二--N N 溴化钴在甲苯氧化反应中具有较好的催化反应活性,比乙酸钴催化性能更好。

[1]对于苯甲醇,孙晓云等人用甲基三辛基氯化铵和钨酸钠一步法合成甲基三辛基季铵钨酸盐离子液体112231783])()[(O W H C n N CH -,以该离子液体为催化剂,在无反应溶剂条件下催化过氧化氢氧化苯甲醇生成苯甲酸,并且确定优化条件:反应温度70℃,苯甲醇用量5 mmol ,催化剂用量是底物的%(摩尔分数),30%过氧化氢用量2 mL ,苯甲醇的转化率可达99%,苯甲酸选择性为98%。

[2]郭飞燕等人以质量分数为30%的22O H 作氧化剂,磷钨酸及磷钨酸盐作催化剂催化合成苯甲酸[3]对于苯甲醛,李贵贤等人采用四丁基溴化铵和磷钼酸反应合成了一系列Keggin 型磷钼酸季铵盐催化剂,傅立叶红外光谱分析表明,所制备的催化荆具有典型的杂多阴离子结构。

将其应用于冰乙酸作溶剂、30%过氧化氢作氧化刺催化氧化苯甲醛制苯甲酸的反应过程中,结果表明,催化荆中各组分在双氧水作用下催化活性较高,任一组分单独作用时催化活性较低,只有当催化剂中季铵盐与磷钼酸配比合适时,催化效果才会最优,其中40122494])[(O PMo H N H C 的催化活性最优。

文章编号:钴基吡唑配合物催化氧化甲苯制苯甲酸李涛,梁斌,唐盛伟(四川大学化工学院四川省多相流传质与反应工程重点实验室,四川成都610065)摘要:采用氯化钴、溴化钴与吡唑类化合物反应制备了八种钴基吡唑配合物,分别是:[Co (dmBPM) X2] (dmBPM=N,N,-二(3,5-二甲基吡唑)甲烷,X=Cl,Br)、[Co(H2Cbpz)2X2] 2H2O(H2Cbpz=N,N,-二吡唑甲烷,X=Cl,Br)、[CoX2(pz)4](pz=吡唑,X=Cl,Br)、[CoX2(dmpz)2] (dmpz=3,5-二甲基吡唑,X=Cl,Br)。

利用核磁共振(NMR)、红外光谱(FTIR)及元素分析仪(EA)、热重(TG)等测试手段对合成的配合物进行了表征。

在乙酸溶液中以合成的钴基吡唑配合物为催化剂进行甲苯氧气液相氧化反应,测试不同钴基吡唑配合物的反应活性。

结果表明,反应活性最高的催化剂是N,N,-二(3,5-二甲基吡唑)溴化钴(Ⅱ)。

优化了该催化体系的反应条件,最佳的反应条件为:n(催化剂):n(甲苯)=1/300、m(乙酸):m(甲苯)=1.2、反应压力1.7 MPa、温度150 ℃、反应时间为2 h;在此反应条件下甲苯转化率为87.25 %,苯甲酸的选择性为90.13 %。

关键词:甲苯;合成;钴基吡唑配合物;氧化;苯甲酸中图分类号:TQ 031.7 文献标识码:A苯甲酸及苯甲醛都是有机合成工业的重要中间体,广泛用于医药、香料、染料、食品防腐剂、合成纤维、塑料、树脂等行业。

工业生产过程中通常采用甲苯液相氧化工艺生产苯甲酸,同时副产苯甲醛。

例如Dow化学公司就采用该工艺生产苯酚中间体苯甲酸[1]。

但现有工业生产过程存在着转化率低(~15 %),中间产物苯甲醛选择性低等缺点。

在反应过程中通常采用醋酸钴的水合物作为催化剂,现有工业生产过程采用水萃取的方法来回收钴盐。

钴盐在催化过程中与反应生成的苯甲酸结合,形成苯甲酸钴。

苯甲酸钴在甲苯和苯甲酸的混合物中存在一定的溶解度,通过水萃取不能完全回收钴催化剂,导致工业生产过程中钴盐的回收率只能达到60 %左右,造成大量的催化剂流失。

同时由于钴盐结构的不稳定,在反应过程与反应产生的一些化合物形成不溶性的盐而导致结垢现象[2-3]。

如果在反应体系中引入溴化物将明显强化该反应,但溴化物会导致严重的腐蚀问题[4-6]。

如果能将钴盐以及溴等通过化学键的形式结合在一起形成一个稳定的化合物,则可以起到既强化反应,提高反应转化率,同时又降低催化剂消耗和腐蚀的效果。

Francisco Lopez-Linares[7]等合成了二吡唑烷基钯配合物,在T=100 ℃,P air=5.4 atm的条件下,反应3 h可使甲苯转化率达13.3%,且主要产物为苯甲醛。

这一研究结果促使我们开展基于甲苯液相氧化反应的催化剂。

本文介绍我们合成的八种催化剂及其反应情况。

1实验部分1.1 试剂化学试剂均购自商用试剂,未经进一步提纯直接使用。

吡唑和3,5-二甲基吡唑(常州市武进康达化工有限公司)纯度> 99.5 %;氯化钴(成都市科龙化工试剂厂)纯度≥99.0 %;溴化钴(济南西格玛进出口有限公司)纯度≥99.0 %,其他试剂均为分析纯。

1.2 催化剂的制备及表征1.2.1 吡唑类配合物的合成参考有关文献[8-11]按图1所示反应合成N,N,-二(3,5-二甲基吡唑)甲烷(dmBPM):将10 g(0.1 mol)3,5-二甲基吡唑,20 g(0.5 mol)氢氧化钠,3.6 ml(0.052 mol)BrCH2Br及1.2 g四丁基溴化铵加入48 ml 苯与20 ml水的混合物里,搅拌,加热回流48 h,冷却分出有机层。

用苯(2×20 ml)萃取水相,合并苯溶液。

用无水碳酸钠干燥过夜,过滤,旋转蒸发除去溶剂,用冷石油醚(2×20 ml )洗涤,真空干燥,得白色固体。

真空升华(<100 ℃)得到产品,产率:97 %。

测得熔点:104 ℃。

元素分析(意大利CARLO ERBA 1106 ):实测值(%)C ,64.76;H ,7.37;N ,27.06。

计算值(%)(C 11H 16N 4):C ,64.66;H ,7.89;N ,27.42。

FTIR (美国Nicole-170sx ):v max (cm -1)2922,2862(m ,CH 2),2962(m ,CH 3),1558,1463,1383(s ,环骨架谱带)。

1HNMR (瑞士Bruker A V Ⅱ-400Hz ,以CDCl 3为溶剂,TMS 为内标):H δ(ppm)6.098(2H ,s ,1-H ),5.802(2H ,s ,2-H ),2.173(6H ,s ,3-H ),2.430(6H ,s ,4-H )。

2r24N a O H ,C 6H 6,H 2ONN H 3H 3C NNH 3CH 3C NNC H 3C H 3124334C H 2图1 N,N ,-二(3,5-二甲基吡唑)甲烷的合成Fig.1 Synthesis of N,N ,-bis (3,5-dimethylpyrazolyl )methane按图2所示反应合成N,N ,-二吡唑甲烷[8,12,13](H 2Cbpz ):将5.7 g (0.084 mol )吡唑,50 g 含50% 的氢氧化钠水溶液(0.625 mol ),1.4 g 四丁基溴化铵加入100 ml 二氯甲烷里,搅拌回流8 h ,分出有机层。

用乙醚多次萃取水相,合并有机溶液。

用无水硫酸镁干燥过夜,过滤。

旋转蒸发除去溶剂,真空干燥得白色固体,真空升华得白色絮状晶体,产率:88.0 %。

测得熔点:112 ℃。

元素分析:实测值(%)C ,56.46;H ,5.49;N ,36.67。

计算值(%)(C 7H 8N 4):C ,56.74;H ,5.44;N ,37.82。

FTIR :v max (cm -1)3128,3105(吡唑环C-H ),1514,1435,1323(吡唑环骨架谱带)cm -1。

1HNMR (以CDCl 3为溶剂,TMS 为内标):H δ(ppm)6.306(2H ,s ,1-H ),6.298(2H ,t ,2-H ),7.549(2H ,d ,3-H ),7.654(2H ,d ,4-H )。

N aO H ,H 2ONN HNNNNC H 21324324图2 N,N ,-二吡唑甲烷的合成Fig.2 Synthesis of N,N ,-bis(1-pyrazolyl) methane1.2.2 钴基吡唑配合物的合成由吡唑、3,5-二甲基吡唑及制得的N,N ,-二(3,5-二甲基吡唑)甲烷和N,N ,-二吡唑甲烷分别与氯化钴或溴化钴反应可制得八种不同的钴基吡唑配合物,如图3所示。

N NH 3CH 3CNNC H 3C H 3C H 2C oXXNNNNC H 2NNN NC H 2C oXX2H 2OH NNNN HNH NN H NC oXXNN HH 3CH 3CH NNC H 3C H 3C oX X([Co(dmBPM)] X 2) ([Co(H 2Cbpz)2X 2] 2H 2O ) ([CoX 2(pz)4]) ([CoX 2(dmpz)2])图3 八种钴基吡唑配合物的结构Fig.3 Structure of Eight cobalt-pyrazole complexes(dmBPM=N,N ,-bis (3,5-dimethylpyrazolyl )methane , H 2Cbpz= N,N ,-bis(1-pyrazolyl) methane, pz=pyrazole, dmpz=3,5-dimethylpyrazole, X=Cl, Br )按图4所示反应合成N,N ,-二(3,5-二甲基吡唑)甲烷溴化钴[14]([Co(dmBPM) Br 2]):将2 g (9.1 mmol )溴化钴溶于装有10 g 无水乙醇的25 ml 圆底烧瓶中;并加入足够的HC(OEt)3用于脱水,在水浴中回流加热至沸腾;再将1.86 g (9.1 mmol )N,N ,-二(3,5-二甲基吡唑)甲烷溶于10 g 无水乙醇,滴加到沸腾的含溴化钴的乙醇溶液中,边加入边振荡。

反应8 h 后,封口静置结晶。

过夜后将混合物减压抽滤。

固状物用冰冻的无水乙醇和无水乙醚分别洗涤两次,真空干燥,得蓝色固体,产率:96.68%。

熔点:278 ℃。

元素分析:实测值(%)C ,31.05;H ,3.84;N ,13.15;Co ,12.94; Br ,38.06。

计算值(%)(C 11H 16N 4CoBr 2):C ,31.2;H ,3.8;N ,13.2; Co ,13.9; Br ,37.8。

FTIR :v max (cm -1)3089(w ,=CH ),2960,2923(m ,CH 3),1625,1553,1464,1414,1387(s ,吡唑环骨架谱带)。

UV-Vis 光谱(日本岛津uv-2100,溶剂:乙醇):224 nm (Abs=1.1242),吡唑环结构存在。

TG (日本精工EXSTAR-6000)分析:316.5 ℃-447.2 ℃区间出现一失重峰,为1号位结构和2号位的亚甲基分解失重,失重率26.65 %(计算值25.78 %); 447.2 ℃-457.7 ℃区间出现一失重峰,为3、4号位甲基失重,失重率7.51 %(计算值7.10 %);457.7 ℃-591.9 ℃区间出现一失重峰,剩余吡唑结构5和溴化钴开始分解所致,失重率24.00 %。

热重分析表明该化合物在<300 ℃以下是稳定的。

N NH 3CH 3CC H NNC H 3C H 3H 2oB r53412图4 N,N ,-二(3,5-二甲基吡唑)甲烷溴化钴的合成Fig.4 Synthesis of N,N ,-bis (3,5-dimethylpyrazolyl )methane cobalt(Ⅱ) bromide按图5所示反应合成N,N ,-二(3,5-二甲基吡唑)溴化钴[15]([CoBr 2(dmpz)2]):将上述合成过程中的吡唑环配体置换为3,5-二甲基吡唑甲烷,按n (CoBr 2):n (3,5-二甲基吡唑)=1:2进行反应,其余操作过程相同,制得N,N ,-二(3,5-二甲基吡唑)溴化钴。

产物为深蓝色固体,产率: 80.35 %。

熔点:208 ℃。

元素分析:实测值(%)C ,29.31;H ,3.95;N ,13.54;Co ,13.37; Br ,38.85。

计算值(%)(C 10H 16N 4CoBr 2):C ,29.2;H ,3.9;N ,13.6; Co ,14.3; Br ,38.9。