精轧机GL150常见故障处理障

- 格式:doc

- 大小:49.50 KB

- 文档页数:3

轧钢设备常见故障及维护方法发表时间:2020-12-02T15:45:17.863Z 来源:《城镇建设》2020年24期作者:夏志彬[导读] 对于轧钢企业而言设备一旦出现故障问题就不利于生产工作的开展夏志彬内蒙古包钢钢联股份有限公司工程服务公司摘要:对于轧钢企业而言设备一旦出现故障问题就不利于生产工作的开展。

因此本文结合实际,在分析轧钢设备出现故障问题的基础上,对相关的维护方法进行深入探究,希望通过相关维护措施的提出之后可以改善当前轧钢设备故障问题现状,促进企业的不断发展。

关键词:轧钢设备;常见故障;维护方法引言因自身结构复杂以及使用环境等现实因素,轧钢设备在具体使用的过程中极易出现机械振动和润滑系统故障等方面的问题。

而为了保障此类设备的高效运行,针对其出现的特定故障所实施的原因分析以及故障维护务必要高度重视,这样设备的运行才能得到一定程度的维护,且能切实地保障设备运行以及维护和保养等诸多方面的稳定高效。

1、机械振动故障对于轧钢机械设备来说,通常其在加工钢材时所受的负荷较大,而一些零件因加工精度等方面的限制,进而就导致了后续锻压过程的某些异常,例如机械振动故障等。

此类情况的出现有着很大的弊端,产品的轧缝以及平面形状等都会因此受到不良的影响,甚至于还会出现较为严重的安全事故,因此对于这样的情况务必要做出精准性的高效处理。

1.1 振动产生原因(1)传动振动一般来看,轧钢机的动力主要由电机和减速器等产生和传送完成,而电机和减速器的零部件精度与设备产生振动之间有着极为密切的联系。

就振动故障的触发因素来看,组装时转子安装不对称以及工作电压不稳定等则应重点关注。

减速器主要承担的是降低电机转速以及提供轧机压力的作用,而由于减速器中的齿轮长期处在高温以及高负荷运行的条件下,因此出现零件老化和破损的概率即会增大,而随之也就导致了设备振动的经常出现。

(2)装配、损耗振动设备零部件对设备后续运行的稳定性有着直接的影响,设计过程中经常出现装备精度方面的问题,而后续的设备运行以及传动等也会因此受到严重的不良影响,长此以往机械振动的概率即会增大。

学号:1006060113Xingtai Polytechnic College毕业论文GRADUATE DESIGN论文题目:高速线材精轧机常见故障分析与故障诊断方法研究学生姓名:专业班级:材料成型与控制技术院系:资源与环境工程系指导教师:目录摘要 (2)ABSTRACT (2)引言 (4)1 高速线材轧机的发展 (5)1.1线材轧机的发展与高速线材轧机的诞生 (5)1.2高速线材轧机的发展概况 (5)1.2.1高速线材轧机机型 (5)1.2.2高速线材轧机的发展与成熟 (6)1.2.3高速线材精轧轧机的典型结构 (7)2 高速线材精轧机的故障机理和故障特征 (8)2.1精轧机轴承的故障机理和故障特征 (8)2.1.1滚动轴承常见故障形式 (9)2.1.2滚动轴承的震动信号特征 (10)2.2精轧机齿轮的故障机理和故障特征 (11)2.2.1齿轮常见的故障形式 (11)2.2.2齿轮的震动信号号特征 (12)3 高速线材精轧机故障诊断方法研究 (13)3.1精轧机振动信号的时域波形分析 (14)3.2精轧机振动信号的幅值域分析 (15)结论 (15)致谢 (16)参考文献 (18)摘要精轧机组是线材厂的关键设备,对精轧机组进行在线监测,可以提前预知设备的工作状态以及故障的发展趋势,对保证企业的安全生产有重大意义。

锥齿轮箱是精轧机的重要零部件,因此研究锥齿轮箱的诊断技术对于降低设备维修费用,提高产品质量和市场竞争力具有重要的工程应用价值。

论文针对高速线材精轧机故障开展研究,利用便携式仪器,对关键设备进行点检,按照一定周期采集设备的振动数据进行统计并分析。

以曲线形式反映在系统工作站,成功捕捉到精轧机的各种故障,避免了恶性事故的发生,取得了显著的经济效益。

关键词: 高速线材轧机;齿轮箱;在线监测;故障研究ABSTRACTThe finishing mill is the key part of high speed rolling mill. The working condition andfault trends can be predicted by the on-line monitoring and fault diagnosis system, whichis very important to ensure the safety in production. Bevel gear box is an important component of finishing mill, therefore to study the diagnosis technology of bevel gear box to reduce equipment maintenance costs, improve product quality and market competitiveness has important engineering application value. Paper for high speed wire rod finishing mill failure to carry out the research, the use of portable instruments, the key equipment to check, according to certain cycle vibration dataacquisition equipment for statistics and analysis. Workstation in curve form reflected in the system, successfully capture the finishing mill all kinds of fault, to avoid the malignant accident, has obtained the remarkable economic benefits.Keywords: High-speed wire mills; Gear Box; On-Line Monitoring; Fault diagnosis;引言企业的发展动力来源于员工的较高素质,员工的专业知识与技能的熟练握是企业高效率生产及操作技能水平。

轧机设备典型故障及解决方法分析发布时间:2021-07-12T01:14:58.968Z 来源:《中国科技人才》2021年第11期作者:刘化佳[导读] 例如轧机液压系统。

液压装置受损通常是在液压系统深层位置,液压系统体积大,无法及时拆卸,检测条件有限,无法直接观测表面症状判断故障。

山钢股份莱芜分公司检修事业部山东省济南市 271104摘要:轧机是冶金生产企业的关键设备,一旦出现故障,就会导致生产被迫中断,直接造成巨大的经济损失,有时还很可能会产生连锁反应,导致整个设备损坏,更严重地会造成人员安全事故。

故障诊断法是综合信息处理技术和计算机技术等多种技术的方法,广泛使用在轧机设备维护过程中。

使用故障诊断法一方面可以延长轧机使用期限,节省维护费用和时间,一方面可以提高轧机使用效率。

基于此,本文对轧机设备典型故障及故障诊断方法进行了探讨。

关键词:轧机设备;典型故障;故障诊断方法1轧机故障特殊性分析1.1故障点隐蔽例如轧机液压系统。

液压装置受损通常是在液压系统深层位置,液压系统体积大,无法及时拆卸,检测条件有限,无法直接观测表面症状判断故障。

如果在轧机的液压系统中,筏板内有堵塞的情况出现,就会影响到轧机液压系统的运行,阻碍故障点诊断和查找。

1.2故障因果关系烦琐压轧机设备故障症状和原因之间存在重叠关系,某个故障可能由于多方原因导致出现问题,或者可能是由于多种故障诱发产生的问题,阻碍后续故障诊断和排查。

1.3故障影响因素特征轧机设备在运行时会受到多种因素影响,比如电网电压,工作任务温度等,故障发生点和方向也存在着随机性,增加了诊断故障和处理故障的难度。

1.4故障分散性故障失效分布有着分散性特征,同时它也和设计的使用环境、加工材料有关系,轧机内部的元件在使用时可能会出现严重磨损,甚至轧机内部的关键元件使用期限也存在差异,让故障处理效果受到影响。

2轧机设备典型故障2.1轧机传动系统故障(1)张力波动大比较常见。

精轧机减速器的故障分析及诊断摘要:精轧机是热轧生产线上的重要组成部分,然而由于设计缺陷和制造质量问题的存在,减速机齿轮点蚀、断齿、断轴故障频繁发生,这给热轧厂的生产经营造成了巨大的损失。

本文从精轧机减速器的结构特点入手,对减速机常见故障原因进行了分析,并针对存在的问题,从技术和管理两方面提出了解决措施。

关键词:精轧机;减速器;故障;分析;诊断1.引语精轧机是热轧生产线上的重要组成部分,然而由于设计缺陷和制造质量问题的存在,减速机齿轮点蚀、断齿、断轴故障频繁发生,这给热轧厂的生产经营造成了巨大的损失。

精轧减速机可靠性低的问题,已成为制约一些连轧厂设备正常运行的最主要因素之一。

2.减速机结构2.1.机体结构主减速机机体全部为焊接结构。

机体工作剖分面只有一个,然而机体分三层。

主要受力部分为机体和中机体,用厚钢板焊接而成。

断面尺寸主要取决于主减速机的承载能力。

机盖布置在中机体之上,不承受工作载荷,用薄钢板焊接而成。

机盖四周有向下伸出的凸板,插入中机体内靠上部的环形油槽,利用槽里的积存润滑油来“水封”以防止机体外杂物进入机体里。

机盖和中机体之间采用两个方向的缺槽来定位。

机盖和中机体之间仅用直径不大的几个螺栓轻微固定即可。

这种结构对减速机的检查、维修十分方便,尤其对内部油管的检修、齿面接触状况的监督尤为方便。

2.2.齿轮的结构齿轮的结构形式很多,如齿轮轴、锻造齿轮、焊接齿轮等。

齿轮的承载能力随着工业技术的发展而提高,多采用合金钢锻造齿轮或焊接齿轮。

主减速机的齿轮、齿轮轴和焊接齿轮的齿圈材料全部选用优质合金钢17Cr2Ni2Mo,经过渗碳淬火磨齿加工。

磨削后的齿面硬度HRC57-62。

主减速机的齿轮都经过修形,即齿端修形和沿齿高修形。

2.3.轴承的选择主减速机全部选用滚动轴承,当轴承既承受轴向力又承受径向力时,如轴承01 和02 一般选用双列圆锥滚子轴承(带油孔油槽)。

当轴承只承受径向力时,如轴承03 和04 一般选用双列圆柱滚子轴承(带油孔油槽)。

轧钢机械设备故障分析及对策摘要:对于轧刚生产企业而言,最重要的一项工作内容是对轧钢机械设备进行全方位地管理与维护。

应对机械设备数据进行收集分析,合理选择检测周期,确定检测区域,总结出轧钢机械设备故障的原因,基于此,本文对轧钢机械设备故障以及机械设备维护过程中的改进措施进行了分析。

关键词:轧钢;机械设备;维修1 轧钢机械设备故障1.1 备件质量问题在轧钢,机械设备检修管理中,发现备件质量存在一些问题。

以下是链勾和轧机衬板的例子。

在对链式起重机的链勾进行维修时,发现了一些缺陷,如磨损快、耐久性差,这些缺陷是由链勾生产的材料缺陷造成的。

链勾在设计和制造中存在的主要问题是:(1)链勾的承重弧没有经过耐磨处理,导致链轮顶部的链条磨损严重。

磨损加剧后,链勾频繁更换,提升机难以正常工作,设备检修维护管理实施未能达到预期效果。

(2)链勾材料刚性过大,硬度提高,易断裂,影响机械设备的工作性能,增加设备在使用中的故障率,严重威胁安全生产。

磨机衬板的质量也是我们应该注意的问题。

衬板是磨机最重要的关键部件,也是易损件,需要定期更换。

就设计概念而言,磨机衬板是一个铸件。

除了内衬的长度、宽度和高度应严格按照图纸加工外,内衬的材料应考虑硬度和耐磨性。

1.2 检查和维护流程不规范为了实现长期使用的机械设备故障的及时有效处理,有必要对设备进行维修和维护。

然而,由于一些机械设备的维护过程不规范,降低了设备的工作效率,无形中增加了企业的生产成本。

具体表现为:(1)现有机械设备维修的维修流程与设备的标准维修流程不一致,难以保证设备维修工作的质量。

比如低压电机轴承在更换过程中由于缺乏专业的安装工具,在安装新轴承时使用锤子猛烈地安装轴承,在安装过程中对轴承内外套筒施加外力,造成轴承缺陷,缩短使用寿命,埋下事故隐患。

(2)为了降低成本,一些大型机械设备未能科学评估设备的工作性能,导致设备长期使用中的安全隐患未及时消除,或未发现隐患。

例如,轧钢轧机空心轴探伤和轧钢轧机筒体探伤。

1.精轧机组工艺调整应注意的问题有:(1)精轧机组的工艺调整一般只调整第一架次和成品架次,其他架次不得随意调整,其原因有两个:1)动了其中某一架的辊缝,会破坏各架间的微张力关系,造成产品尺寸波动;2)滚动导卫的导辊开口度是根据样棒精确调整的,若放大某一架辊缝,会造成来料变大,导致导辊使用寿命降低甚至损坏导轮而出废品;若收小某一道次辊缝,会造成来料变小,导轮夹持不稳,会出现倒钢现象。

(2)当成品尺寸高度过大,宽度也过大时,应先调第一架轧机,后调成品轧机;第一架、成品架轧机的累计调整量不得超过0.3mm。

(3)当发现钢坯表面质量不好时,应停机检查辊环、导卫中有无异物。

2.精轧机组生产工艺的特点有:采用固定道次间轧辊转速比,以单线微张力无扭转高速连续轧制的方式;进行合理的孔型设计和精确的轧件尺寸计算,配合以耐磨损的轧槽;采用较小直径的轧辊;以椭—圆孔型系统轧制多规格产品;机架中心距尽可能地小,以减轻微张力对轧件断面尺寸的影响;精轧前及精轧道次间进行轧件穿水冷却,进行轧件变形温度的控制。

3.精轧机组调整的方法在轧制过程中,应根据取样的尺寸及烧木印的情况来调整精轧机。

一般只调整精轧机第一架和最后一架,而其他架次不得随意调整。

下面举例说明:(1)成品垂直直径较大、水平直径稍小时,压小成品架次的辊缝;(2)成品垂直直径较小、水平直径正好时,放大成品架次的辊缝;(3)成品垂直直径正好、水平直径较大时,压小第一架次的辊缝;(4)成品垂直直径正好、水平直径较小时,放大第一架次的辊缝。

如经过上述调整后仍达不到要求,应检查前面机组的来料尺寸,放大或缩小前面机组的最末架次的辊缝。

一般精轧机第一架和最后一架轧机的辊缝累计调整量不得超过0.3mm。

4.精轧机组机架间堆钢的原因有:(1)导卫粘钢;(2)导轮不转或轴承烧坏;(3)轧件劈头;(4)导卫或辊环装错;(5)辊缝设定不当或来料尺寸不合要求;(6)导卫未紧固;(7)压辊键断使辊片松动;(8)辊片碎;(9)轧辊轴轴瓦磨损或破裂。

轧机液压系统常见故障与判断处理新型轧机系统是机、电、液、气、仪一体化的大型复杂系统,其结构与功能的复杂性决定了故障机理的复杂性以及故障诊断的困难度。

轧机系统高精度与高可靠性要求使故障诊断任务更加艰巨。

这一章根据作者在轧机液压系统设计分析、故障诊断与维修领域的长期实践与积累,对现代新型轧机液压故障的症状、原因,以及故障分析的过程和方法等进行总结与提炼。

主要是概括轧机控制系统(AGC系统、CVC系统、弯辊系统、活套系统)的常见故障,整理故障分析的基本思路与程序、列出故障树,并总结出故障症状与原因的关系。

同时,也对轧机液压控制故障与产品质量的关系进行分析。

上述内容是轧机智能诊断与监测系统的主要专家知识。

3.1 液压压下与AGC液压故障与分析3.1.1 液压压下及AGC故障概述液压压下装置用于作为针对轧制力变化实施厚度调节系统的一种快速精确调节定位系统。

(1)功能投入的条件AGC由液压伺服位置系统实现,通过伺服阀调节保持中心点恒定。

每台轧机由两个压下缸,分别位于操作侧和驱动侧;每个压下缸有两个位置传感器,分别位于入口侧和驱动侧,压下缸的位置是两传感器位置值的平均值。

伺服阀的前后各用一个止回阀,止回阀在调节器正常工作时处于开通状态。

当调节器处于断开,由于伺服阀不能保证完全密封,这时止回阀起作用,关闭油路,短时间维持油缸里的压力不变。

当功能断开时,压下系统的卸荷阀起作用,液压缸回程,把油路的油排回油箱。

液压压下功能的投入与控制系统许多参量有关,必须同时满足以下条件:已通过“工作方式”、“手动”或“电磁阀控制”等选项将功能选定;油源供油正常;阀控制系统正常(软硬件正常,调节钥匙不在手动状态);位置传感器正常,即两侧位置无偏差;油缸位置正常;CPU正常无故障,系统电源、控制柜不在测试状态。

液压系统不在紧急停止状态。

(2)AGC系统主要故障AGC主要故障有:1) 传感器故障,包括位置、油缸油压、轧制力传感器故障。

有色金属轧制设备常见故障及其维护研究【摘要】由于有色金属轧制设备所处的工作条件复杂,这就导致轧机出现故障的种类较多,严重影响了轧制的质量和效率。

本文主要介绍有色金属轧制设备主要部件的常见故障及其日常维护保养措施,以便更好地对其进行维护,提高有色金属轧制设备使用寿命和工作性能。

【关键词】有色金属;轧制设备;检修;维护有色金属轧制设备中最主要的就是轧机,它是使轧件在转动的轧辊间产生塑性变形,轧出所需断面形状和尺寸的钢材。

主要由轧辊、轧辊轴承、机架压下装置、轨座和导位装置等组成。

由于其所处的工作环境往往是伴随着高温、潮湿、摩擦、粉尘、重负载等等,,这些因素使轧机的各部件容易产生种种故障。

如不及时发现和处理,不仅会影响正常生产,造成企业重大经济损失,甚至会酿成灾祸。

1 常用的轧制设备故障检测方法(1)机械测量法。

是利用机械器具对对被测物理量进行直接测量。

如用杠杆应变计测量应变,用机械测振仪测量轧机振动参量等。

(2)光测法。

是利用光学的基本理论,用实验的方法去研究物体中的应力、应变和位移等力学问题。

如光弹法、云纹法、红外测温仪测温以及激光扫描测径仪测量轧辊直径等。

(3)声测法。

是利用声波或超声波在介质中的传播速度和波形衰减情况估价被测物质的质量。

如超声波测量仪来检测轧机部件的抗拉强度和内部缺陷等。

(4)电测法。

是先将被测物理量转换成电量,再用电测仪表进行测量的方法。

如用电阻应变仪表测量应力应变,用热电高温计测温度,用涡流检测仪检测轧辊内部缺陷等。

2 轧制设备轧辊的故障检修及维护措施轧辊是轧制设备的重要组成部件,其主要用于轧制过程中使有色金属产生塑性变形,以生产不同尺寸的有色金属板带材产品,轧辊正常稳定的运行对提高产品的数量和质量都起着至关重要的作用。

因此,对其故障进行高效检修和维护显得十分重要2.1 轧辊常见故障及其产生原因轧辊常见的失效方式主要有辊身表面出现崩坑或裂纹、辊体断裂、辊体硬度衰变等三个方面。

*时间:2021.03.03 创作:欧阳学国产高速线材精轧机辊箱常见故障分析及处理措施1前言承抱死等事故。

韶钢高速线材厂二线精轧机组是国产仿摩根五代高速线材轧机, 轧制速度可达 90m /s, 自 2008年 3 月投产以来, 轧机辊箱的故障较多, 延误生产时间造成人力物力消耗, 严重影响和制约了生产, 使得设备维护压力增加, 设备消耗也增加了生产成本。

针对辊箱出现的常见故障, 笔者进入了深入的分析, 并采取了相应的解决方案及预防措施, 故障大大降低, 辊箱平均使用寿命由初期的 2个月提高到平均 7个月, 部分使用寿命达到了 12个月, 取得了良好的效果, 达到国产精轧辊箱维护的先进水平。

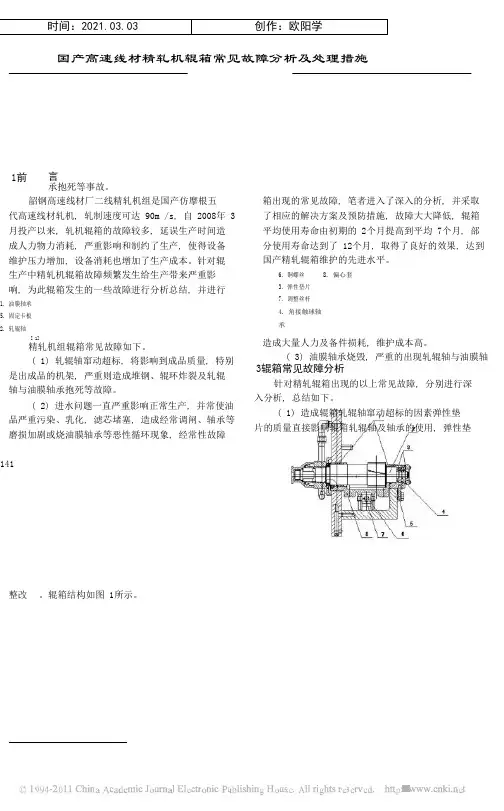

生产中精轧机辊箱故障频繁发生给生产带来严重影响, 为此辊箱发生的一些故障进行分析总结, 并进行1. 油膜轴承5. 固定卡板2. 轧辊轴6. 铜螺丝3. 弹性垫片7. 调整丝杆4. 角接触球轴承8. 偏心套[ 1]精轧机组辊箱常见故障如下。

( 1) 轧辊轴窜动超标, 将影响到成品质量, 特别是出成品的机架, 严重则造成堆钢、辊环炸裂及轧辊轴与油膜轴承抱死等故障。

( 2) 进水问题一直严重影响正常生产, 并常使油品严重污染、乳化, 滤芯堵塞, 造成经常调闸、轴承等磨损加剧或烧油膜轴承等恶性循环现象, 经常性故障造成大量人力及备件损耗, 维护成本高。

( 3) 油膜轴承烧毁, 严重的出现轧辊轴与油膜轴3辊箱常见故障分析针对精轧辊箱出现的以上常见故障, 分别进行深入分析, 总结如下。

( 1) 造成辊箱轧辊轴窜动超标的因素弹性垫片的质量直接影响辊箱轧辊轴及轴承的使用, 弹性垫141整改。

辊箱结构如图 1所示。

到位, 轧制过程中受轧制冲击或振动等影响后弹性垫片变形后, 弹性垫片与轴承间出现间隙, 轧辊轴窜动超标, 严重的冲断轴端挡板螺栓或压盖紧固螺栓; 由于装配过程轴承压盖或端概螺栓安装力矩不均匀, 部分螺栓无有效防松措施, 受轧制冲击振动影响, 轴承压盖或端盖紧固螺栓松动或断裂, 轧辊轴窜动超标。

1.精轧机组工艺调整应注意的问题有:(1)精轧机组的工艺调整一般只调整第一架次和成品架次,其他架次不得随意调整,其原因有两个:1)动了其中某一架的辊缝,会破坏各架间的微张力关系,造成产品尺寸波动;2)滚动导卫的导辊开口度是根据样棒精确调整的,若放大某一架辊缝,会造成来料变大,导致导辊使用寿命降低甚至损坏导轮而出废品;若收小某一道次辊缝,会造成来料变小,导轮夹持不稳,会出现倒钢现象。

(2)当成品尺寸高度过大,宽度也过大时,应先调第一架轧机,后调成品轧机;第一架、成品架轧机的累计调整量不得超过0.3mm。

(3)当发现钢坯表面质量不好时,应停机检查辊环、导卫中有无异物。

2.精轧机组生产工艺的特点有:采用固定道次间轧辊转速比,以单线微张力无扭转高速连续轧制的方式;进行合理的孔型设计和精确的轧件尺寸计算,配合以耐磨损的轧槽;采用较小直径的轧辊;以椭—圆孔型系统轧制多规格产品;机架中心距尽可能地小,以减轻微张力对轧件断面尺寸的影响;精轧前及精轧道次间进行轧件穿水冷却,进行轧件变形温度的控制。

3.精轧机组调整的方法在轧制过程中,应根据取样的尺寸及烧木印的情况来调整精轧机。

一般只调整精轧机第一架和最后一架,而其他架次不得随意调整。

下面举例说明:(1)成品垂直直径较大、水平直径稍小时,压小成品架次的辊缝;(2)成品垂直直径较小、水平直径正好时,放大成品架次的辊缝;(3)成品垂直直径正好、水平直径较大时,压小第一架次的辊缝;(4)成品垂直直径正好、水平直径较小时,放大第一架次的辊缝。

如经过上述调整后仍达不到要求,应检查前面机组的来料尺寸,放大或缩小前面机组的最末架次的辊缝。

一般精轧机第一架和最后一架轧机的辊缝累计调整量不得超过0.3mm。

4.精轧机组机架间堆钢的原因有:(1)导卫粘钢;(2)导轮不转或轴承烧坏;(3)轧件劈头;(4)导卫或辊环装错;(5)辊缝设定不当或来料尺寸不合要求;(6)导卫未紧固;(7)压辊键断使辊片松动;(8)辊片碎;(9)轧辊轴轴瓦磨损或破裂。

高速线材精轧机组安装使用说明书制造单位:哈尔滨广旺机电设备制造有限公司设备图号: ZJF90d00使用客户:出厂日期:目录第一章、技术说明 (2)第二章、设备安装调整 (4)第三章、设备的使用维护与更换 (7)第四章、常见故障及排除 (13)第五章、附件 (14)精轧机组是高速线材车间的重要设备,为了保证精轧机组正常运转,用户须了解机组的性能、安装、运行与日常维护等基本常识。

本说明书就以上几个方面作了简单的介绍,用户在安装、使用机组前请先阅读本手册。

本说明书供武安文煜高线专用。

第一章技术说明一、设备用途本精轧机组为摩根五代顶交45°无扭重载高速线材精轧机组,图纸由国内设计转化完成。

本机组通过10机架连续微张力轧制,将上游轧机输送的轧件,轧制成φ5.5-φ20mm的成品线材。

二、设备主要性能参数1. 工艺参数:●来料规格:φ17—φ22mm●来料温度:>900℃●成品规格: φ5.5-φ20mm●主要钢种:碳钢、优质碳素钢、低合金钢、合金钢、焊条钢、冷镦钢等●第10架出口速度:≤95m/s(轧制φ6.5规格时)2. 设备参数:●机组组成:∅230轧机(5架)、∅170轧机(5架)、增速箱、大底座、挡水板与防水槽、缓冲箱、保护罩、联轴器、精轧机组配管等。

●机架数量: 10架(1-5架为∅230轧机,6-10架为∅170轧机同种规格的轧辊箱可以互换)●布置方式:顶交45°,10机架集中传动●辊环尺寸:∅230轧机:∅228.3/∅205×72mm∅170轧机:∅170.66/∅153×57.35/70mm ●传动电机: AC同步变频电机,功率: 5500kW●振动值:≤4.5 mm/s●噪音:≤80dB(距轧机1.5米处)●机组总速比(电机速度/装辊转速)见下表:●机组润滑方式:稀油集中润滑油压: 0.35MPa(点压力)总耗量:1200L/min油品: Mobil 525清洁度:10μ供油温度:38°C -42°C●保护罩液压系统:工作压力:15MPa系统流量:20 l/min●装辊工作压力:高压45 MPa -49.5MPa,低压22 MPa -25 MPa●卸辊工作压力:最大70MPa第二章设备安装调整一、安装调整顺序●将机组底座、增速箱、和主电机初步就位。

轧钢机械设备故障分析及对策摘要:随着社会的进一步发展,市场竞争愈演愈烈。

为了使企业获得更好的发展,企业高层领导应充分了解管理及维护滚动机械设备的实际意义。

然而,企业对轧刚设备进行日常管理时,常常存在许多影响因素,因此,怎样对企业内部的机械设备实施更科学、更全面的管理是目前急需解决的一项问题。

从某种意义而言,该问题的解决能够促进轧钢机械设备的规范化使用,还可全方位提升企业的管理能力。

关键词:轧钢机械设备;管理;维护引言:轧钢机械在其生产加工中往往承受较重的载荷,且由于加工精度和装配精度的原因,导致轧钢机械在生产过程中产生一定的振动。

轧钢机械的振动故障如果不被解除将影响轧件的质量,导致轧件轧缝和轧件的平面形状产生质量问题,无法满足生产加工的需求。

本文通过轧钢机械的机械振动故障,分析振动故障产生的原因,并结合具体的原因,提出相应的维护和管理措施,使设备操作人员和维护人员在工作中快速且有针对性地对轧钢设备进行维护和管理,对提高轧件质量和延长轧钢设备的使用寿命具有十分重要的意义。

1轧钢机械设备管理和维护存在的问题1.1管理体系不健全为了使轧钢机械设备得到更全面、更优质的管理与维护,企业内部应建立相对完善的管理体系。

在该管理体系中,对每一位职员的工作内容与职责范围进行详细划分,从而使轧钢机械设备的基本管理与维护能够正常进行。

对于部分大型企业而言,自实施轧钢生产线开始,相关职员与机械设备便不可随意迁移。

但是,某些企业内部并未构建相对而言比较全面的轧钢机械设备管理体制,缺乏专业、精细的管理单位,甚至于工作人员的专业知识与素养也有待于进一步提高。

因企业高层并未充分掌握管理与维护轧钢机械设备的基本知识,且管理部门相对而言较为简易,故而,这使得企业各部门之间并未建立起良好的沟通桥梁,存在严重的脱节行为,从而进一步影响了轧刚机械设备的正常管理与维护。

与此同时,关于轧刚机械设备,很多企业并未建立全面的管理体系,且相关账簿的建立也缺乏丰富、完善的数据。

由于高线轧机粗、精轧机故障率较高的问题,轧钢厂一般采用在线监测技术加强对这两类设备的管理与维护。

大大提高了故障预测和诊断准确率。

经过实践,在线监测系统对大型厂的设备安全可靠运行起到积极的保障作用,降低了设备故障率,减少了故障停机台时,能使轧钢厂的设备管理水平提升一个新台阶。

1 高线精轧机传动系统简图下图是高线精轧机传动系统简图,该机组10个机架安放于整体刚性底座上,由一台电机集中传动。

主电机经增速机输入轴上的大齿轮带动两根输出轴,通过齿形联轴节与两根传动轴相联,分别驱动左右两侧的机架。

2 常见故障精轧机结构紧凑,各机架的伞齿轮箱零部件等不具备互换性,且价格昂贵,备件量很少,设备一旦发生事故就很可能酿成严重的后果,因此监测设备的运行状况并准确及时进行处理是精轧机设备维护的重要内容。

精轧机的监测主要包括振动、声音、温度、润滑油品、轴承间隙变化等多方面进行跟踪检测,其中振动监测采集方便、分析手段多样、结果准确等特点,是设备状态监测主要手段。

2.1机架振动值不稳定27#精轧机的伞齿轮箱检修后在试车过程中发现了异常现象。

空负荷试车转速在60%时检测27#机③点径向的振动速度为0.8mm/s,当递增到70%时,振动出现明显增大,达到4.5mm/s,继续提升到77%后振动速度达到8.9mm/s。

按照该速度进行生产,轧机带上负荷后,振动值降到4.7mm/s,但在轧制的间隔时间即无负荷时振动又回升到8.9mm/s,该机架其他各点检测也有类似的现象,但幅值略小。

空负荷与负载时检测的27#机运转时的振动频谱异常。

从频谱来看确认该机架存在明显的不平衡故障,且带有一定的不对中。

在轧机负载时基频的幅值降到3.61 mm/s,这说明主动伞齿轮轴的不平衡量是变化的,即轧机的负载改变了主动伞齿轮轴的不平衡程度。

之后对27#机主动伞齿轮轴进行检查,发现主动伞齿轮轴与增速箱之间的联轴器外套法兰面没有完全贴合,有一个位置存在0.2mm的间隙,进行处理重新安装后检测27#机空载为2.0mm/s,负载时为2.8mm/s,设备恢复正常。

精轧机GL150常见故障处理障精轧机GL150常见故障处理⒈ F07860 : External Fault 1 外部故障1电机温度超温故障,电机温度包括定子线圈U1,V1,W1,U2,V2,W2 绕组温度, 前轴承温度,后轴承温度,电机的温度已经超过电机的允许跳闸温度。

问题处理:从操作台的画面上查看哪一个温度过高,检查电机风机是否正常运行,检查电机冷却水是否已经通入,检查电机的前后轴承是否有问题。

⒉ A07850 : External Alarm 1 外部报警1电机温度超温报警,电机温度包括定子线圈U1,V1,W1,U2,V2,W2 绕组温度, 前轴承温度,后轴承温度,电机的温度已经超过电机的允许报警温度。

问题处理:从操作台的画面上查看哪一个温度过高,检查电机风机是否正常运行,检查电机冷却水是否已经通入,检查电机的前后轴承是否有问题。

⒊ F07861 : External Fault 2 外部故障2电机轴瓦润滑的稀油站有故障,包括稀油站的油压,油流,油温等故障。

问题处理:检查电机轴瓦润滑的稀油站,查看稀油站的油压,油流,油温是否有不正常的地方,排除故障后,使稀油站恢复正常,电机运行前,必须保证轴瓦润滑的稀油站无故障,否则不能合闸,起车。

⒋ F49110 : Fan monitoring: Differential pressure low fault threshold 功率柜风机监控:功率柜风机的压差低故障功率柜内的风压低,功率元件的冷却效果差,容易烧功率元件。

在+A112柜,+A200柜,+A212柜内各有一个白色的风压开关,风压开关可以从0Pa到1000Pa进行调节,其中每一个刻度为50Pa。

故障值: 0000 0001 (hex) 为+A112柜的风压故障故障值: 0000 0010 (hex) 为+A200柜的风压故障故障值: 0001 0000 (hex) 为+A212柜的风压故障问题处理:检查功率柜风机是否正常运行,检查功率柜风机的开关是否有跳闸的情况;检查功率柜(背面)的封堵情况是否良好,是否有漏风的情况,如果有应立刻将封堵做好;检查功率柜(正面)柜门通风是否良好,如果不好,要立刻清扫柜门的过滤网; 在适当的情况下,根据故障值可以减小相应功率柜风压开关的设定值,使此故障消除。

问题1 窜辊设定值不归零解决办法在程序里强制一下,路径为RSS-02Logic H-2 N55程序块问题2 窜辊实际值不归零解决办法先在画面里复位清零,如果还不好使找液压拿表去机架上调一下问题3 画面上检测不到接近开关信号解决办法首先去现场查一下挡块位置是否正确,再拿一其他物体挡一下看接近开关是否有亮,如果不亮先去端子箱量下电源,如果电源有,说明接近开关坏了,如果端子箱也没电源,就去ET200箱量电源,以此类推。

问题4 轧钢时活套抬起来的很慢解决办法一般时就是伺服阀坏了,也可能是活套编码器角度不对问题5 横移平台不动作解决办法首先检查画面上的条件是否满足,如果满足查一下电磁阀头是否有电及电磁铁是否有吸力,如果满足让液压捅阀,可能机械卡阻问题6 当液压站停车后,再重起液压站有时起不来解决办法在画面上找到对应的液压站,点击Fault Ackn-Ackn-OK 即可重起。

问题7 侧导板轧钢位不动作解决办法首先查一下电磁阀头是否有电,然后查下电磁铁是否有吸力,如果都满足可能是机械卡阻。

问题8 除鳞箱前后夹送辊阀头跳电解决办法液压油路问题初判断为油路堵塞问题9 热卷箱大臂编码器报错解决办法首先在画面上查下编码器信号是否正确,如果正确先把大臂控制器关掉,然后重新标定一下问题10 辊道冷却水阀故障解决办法首先查一下电磁阀头是否有电,然后查下电磁铁是否有吸力,如果都满足可能是阀内部堵塞。

问题11 位移传感器故障解决办法首先看下位移传感器电源指示灯是否正确,如果正确在端子箱再查下其他接线,如果都正确可能是编码器内部原因。

问题12 下阶梯垫位移传感器报警解决办法直接去端子箱查下接线有无问题,及端子箱是否进水,如果都没问题查下程序,程序也没问题可能就是传感器坏了。

精轧机GL150常见故障处理

⒈ F07860 : External Fault 1 外部故障1

电机温度超温故障,电机温度包括定子线圈U1,V1,W1,U2,V2,W2 绕组温度, 前轴承温度,后轴承温度,电机的温度已经超过电机的

允许跳闸温度。

问题处理:

从操作台的画面上查看哪一个温度过高,检查电机风机是否正常

运行,检查电机冷却水是否已经通入,检查电机的前后轴承是否

有问题。

⒉ A07850 : External Alarm 1 外部报警1

电机温度超温报警,电机温度包括定子线圈U1,V1,W1,U2,V2,W2 绕组温度, 前轴承温度,后轴承温度,电机的温度已经超过电机的

允许报警温度。

问题处理:

从操作台的画面上查看哪一个温度过高,检查电机风机是否正常

运行,检查电机冷却水是否已经通入,检查电机的前后轴承是否

有问题。

⒊ F07861 : External Fault 2 外部故障2

电机轴瓦润滑的稀油站有故障,包括稀油站的油压,油流,油温

等故障。

问题处理:

检查电机轴瓦润滑的稀油站,查看稀油站的油压,油流,油温是

否有不正常的地方,排除故障后,使稀油站恢复正常,电机运行

前,必须保证轴瓦润滑的稀油站无故障,否则不能合闸,起车。

⒋ F49110 : Fan monitoring: Differential pressure low fault threshold 功率柜风机监控:功率柜风机的压差低

故障

功率柜内的风压低,功率元件的冷却效果差,容易烧

功率元件。

在+A112柜,+A200柜,+A212柜内各有一个白色的

风压开关,风压开关可以从0Pa到1000Pa进行调节,

其中每一个刻度为50Pa。

故障值: 0000 0001 (hex) 为+A112柜的风压故障

故障值: 0000 0010 (hex) 为+A200柜的风压故障

故障值: 0001 0000 (hex) 为+A212柜的风压故障

问题处理:

检查功率柜风机是否正常运行,检查功率柜风机的开

关是否有跳闸的情况;检查功率柜(背面)的封堵情

况是否良好,是否有漏风的情况,如果有应立刻将封

堵做好;检查功率柜(正面)柜门通风是否良好,如果不

好,要立刻清扫柜门的过滤网; 在适当的情况下,根

据故障值可以减小相应功率柜风压开关的设定值,使

此故障消除。

⒌ F07306 : Fault Line Side Switch 1 高压开关故障

高压开关的信号有故障

问题处理:

故障值: 0001 (hex) 高压开关的准备好信号没有,检

查准备好信号。

故障值: 0002 (hex) 高压开关合闸返回信号在指定的

监控时间内没有收到,超过此监

控时间,欠压脱扣将激活。

检查

合闸返回信号,检查高压开关柜

的合闸回路。

故障值: 0004 (hex) 高压开关分闸返回信号在指定的

监控时间内没有收到,超过此监

控时间,欠压脱扣将激活。

检查

分闸返回信号,检查高压开关柜

的分闸回路。

故障值: 0008 (hex) 每次分闸命令,系统均要测量分

闸时间,如果测量的分闸时间大

于系统最大允许的分闸时间,欠

压脱扣将激活。

检查高压开关柜

的分闸回路,检查高压开关。

故障值: 0040 (hex) 合闸命令一发出,就有欠压脱扣

命令,使高压开关分闸。

检查高

压开关的欠压脱扣线圈是否烧毁

故障值: 0100 (hex) 高压开关外部跳闸,综保报故障

引起高压开关跳闸。

检查高压开

关的综保系统,检查变压器。