大型带式刮油机系列说明

- 格式:doc

- 大小:809.00 KB

- 文档页数:4

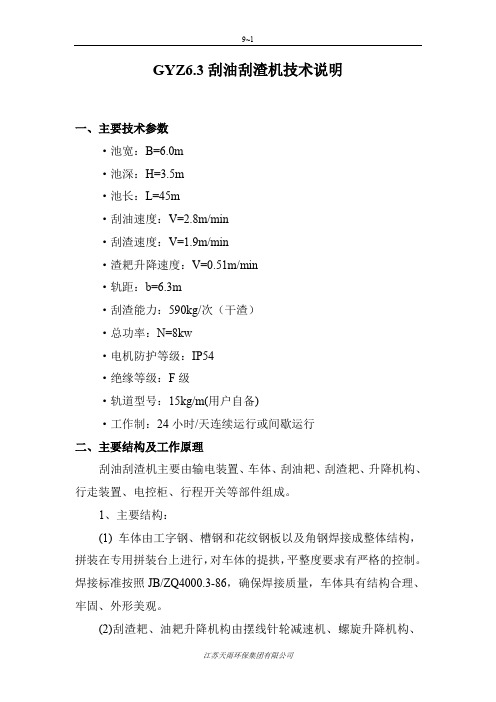

GYZ6.3刮油刮渣机技术说明一、主要技术参数·池宽:B=6.0m·池深:H=3.5m·池长:L=45m·刮油速度:V=2.8m/min·刮渣速度:V=1.9m/min·渣耙升降速度:V=0.51m/min·轨距:b=6.3m·刮渣能力:590kg/次(干渣)·总功率:N=8kw·电机防护等级:IP54·绝缘等级:F级·轨道型号:15kg/m(用户自备)·工作制:24小时/天连续运行或间歇运行二、主要结构及工作原理刮油刮渣机主要由输电装置、车体、刮油耙、刮渣耙、升降机构、行走装置、电控柜、行程开关等部件组成。

1、主要结构:(1) 车体由工字钢、槽钢和花纹钢板以及角钢焊接成整体结构,拼装在专用拼装台上进行,对车体的提拱,平整度要求有严格的控制。

焊接标准按照JB/ZQ4000.3-86,确保焊接质量,车体具有结构合理、牢固、外形美观。

(2)刮渣耙、油耙升降机构由摆线针轮减速机、螺旋升降机构、上下行程开关组成。

螺旋升降机构采用封闭式螺旋杆结构,上下升降灵活、可靠。

(3) 刮油耙由无缝钢管和槽钢制成框架,一端是铰支接头,安装在车体上,一端装有刮油板、刮渣耙,每块板上设有两组滚轮,以承受油(渣)耙的重量,并可减少工作时的行走阻力。

刮油板上设有夹布耐油、耐酸碱橡胶板,可以减少工作过程中的刚性冲击,并能确保将油清除干净。

(4) 行走装置采用卧式减速机,该机具有扭矩大、运行速度平稳、噪音小、维修方便简单等特点。

2、工作原理刮油刮渣机一般停驻在池的出水端。

开启刮油刮渣机行走机构,刮油刮渣机沿着轨道前进(向进水端方向),开始刮渣,当刮渣到终端时,行走机构碰触行程开关,行走机构则停止工作,螺旋升降机构开始提升刮渣耙,刮油板随着刮渣耙的提升而下降(刮油板与刮渣耙采用连贯动作,一上一下),刮渣耙提升到位后,刮油板同时也到位(浸没水下约100mm),行走机构开始向反方向行走,刮油板开始刮油,将油送至排油槽内。

湖南立达选矿成套装备有限公司目录一、产品型号 (1)二、用途 (1)三、工作原理 (1)四、结构简介 (1)五、技术参数 (2)六、安装 (2)七、使用与维护 (3)八、故障排除 (4)一、产品型号TD75—皮带宽度mm75型通用固定带式输送机二、用途TD75系列通用固定带式输送机适用于煤炭、化工、水电等部门运输散状物料或成品的场合。

工作环境温度在10°至40°之间,被输送物在50℃以下,功率选用在1~180KW范围,本产品不能输送酸性、碱性、油性物质。

三、工作原理TD75-系列通用固定带式输送机是基于摩擦理论、以连续方式运输物料的机械。

它由输送带、驱动装置、托辊、机架、拉紧装置等组成。

其工作原理:输送带绕经驱动滚筒与尾部滚筒形成无极的环形封闭带,上、下两股输送带分别支承于上托辊和下托辊上,拉紧装置保证输送带正常运转所需的张紧力。

工作时,驱动滚筒通过摩擦力驱动输送带运行。

物料装在输送带上与输送带一同运动,完成输送工作。

通常利用上股输送带运送物料,并在输送带绕过机头滚筒改变方向时卸载。

四、结构简介应用TD75系列通用固定带式输送机可以将物料在一定的输送线上,从最初的供料点到最终的卸料点间形成一种物料的输送流程。

它可以输送煤炭、矿石、砂子、水泥等散装物料,也可以输送麻包、设备等成件物品。

如前所述,TD75系列通用固定带式输送机由输送带、驱动装置、托辊、机架、拉紧装置等组成。

驱动装置是带式输送机的动力传递机构。

TD75系列通用固定带式输送机采用油冷式电动滚筒(简称电动滚筒),它主要由支座、滚筒体、驱动电机、左右法兰轴、齿轮、内齿圈等构成。

左右法兰轴及驱动电机外壳联结成连续的抗弯梁,承受胶带的拉力,电动机经两级齿轮减速后,带动滚筒体旋转。

在滚筒转动时,焊接在滚筒内壁上的刮油板带起注入滚筒内的机油,从而实现对电机、齿轮、轴承等零部件的冷却和润滑。

为了传递必要的牵引力,输送带与滚筒间必须具有足够的摩擦力。

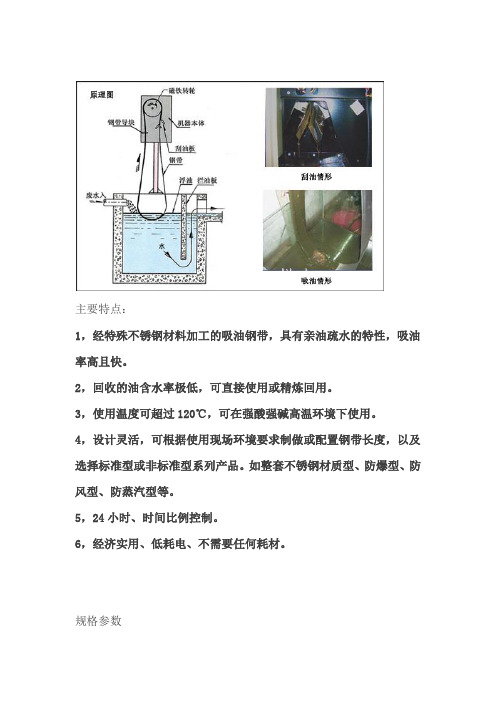

主要特点:

1,经特殊不锈钢材料加工的吸油钢带,具有亲油疏水的特性,吸油率高且快。

2,回收的油含水率极低,可直接使用或精炼回用。

3,使用温度可超过120℃,可在强酸强碱高温环境下使用。

4,设计灵活,可根据使用现场环境要求制做或配置钢带长度,以及选择标准型或非标准型系列产品。

如整套不锈钢材质型、防爆型、防风型、防蒸汽型等。

5,24小时、时间比例控制。

6,经济实用、低耗电、不需要任何耗材。

规格参数

型号:jf-50

钢带宽度:50mm

吸油量:0-40公升/小时

消耗电量:28w

钢带材质:特质不锈钢

可定时运转,无段调速

*请提供上图所示“a”尺寸,以便配置合适的钢带。

*客户可根据现场安装环境,选择单支架、门型架、防风架不同的安装固定方式。

特殊条件的环境下还可以选择整套不锈钢材质型、防爆型、防蒸汽型等。

*另有jf-3×200型号的油水分离机,吸油量最大可达500公升/小时,以及其它非标准型号。

欢迎来电咨询!。

7

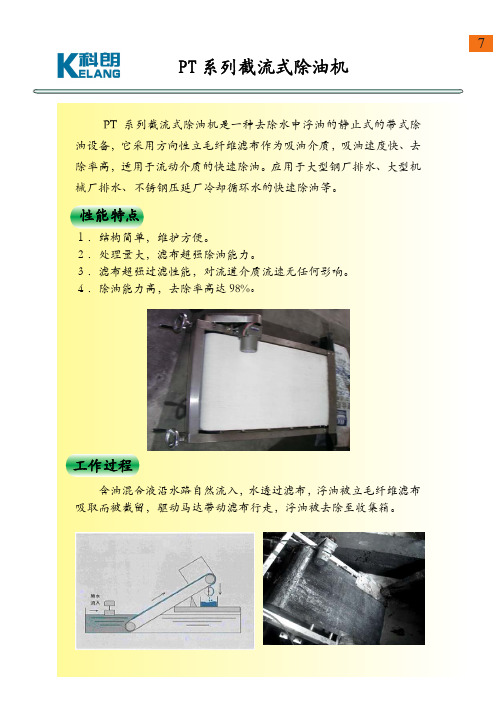

PT系列截流式除油机

PT系列截流式除油机是一种去除水中浮油的静止式的带式除

油设备,它采用方向性立毛纤维滤布作为吸油介质,吸油速度快、去

除率高,适用于流动介质的快速除油。

应用于大型钢厂排水、大型机

械厂排水、不锈钢压延厂冷却循环水的快速除油等。

性能特点

1.结构简单,维护方便。

2.处理量大,滤布超强除油能力。

3.滤布超强过滤性能,对流道介质流速无任何影响。

4.除油能力高,去除率高达98%。

工作过程

含油混合液沿水路自然流入,水透过滤布,浮油被立毛纤维滤布

吸取而被截留,驱动马达带动滤布行走,浮油被去除至收集箱。

技术参数

8。

NGYN型链版式刮油刮泥机一、用途及特点:NGYN型链版式刮油刮泥机是用在石油炼油厂预处理或含油循环水的浮池中,将液面浮油刮至集油管后排出,为下一步使用及处理做准备。

二、设计特点:(一)增加了轨道支撑梁,解决有因无力支撑连难以检查链要以及链条断裂掉入池内难以检修的问题。

(二)加大了上下轨道的宽度,使链条在行走过程中始终保持在轨道上,不致出现脱轨的情况。

(三)在满足强度和刚度要求的基础上尽量减小主从东链轮尺寸(指厚度)及轴的尺寸。

(四)刮板的连接作了较大的改进(1)与链条外链板的连接由焊接改为螺钉连接,外链板仍不平板型,结构简单克服了原来在45号钢板上焊接,寒风容易产生裂纹而降低强度的缺点。

(2)刮板可以在与链条连接的刮板上转动,刮板始终朝下。

降低了隔油池液面上部的高度,从而减少投资。

(3)由于缩小了主动轴的直径,索引链轮直径适当加大,使刮板由主动轴上部通过时,能缓慢的深入油层内。

克服了由于主轴直径大,牵引链轮直径小,致使刮板由主轴上部通过时(指刮板可转动的情况),必须翻转360度而突然打入油层,不利于除油的缺点。

(五)增加了齿数、链条与齿数之比为除不尽的数,从而增加了链条与链轮的接触部位。

链条与链轮接触部位不断变换,使链条磨损均匀,这都有益于提高链条的使用寿命。

三、主要结构:本刮油刮泥机主要有三大部分即传动部分、机体部分和轨道组成,刮板深入液面为50毫米,位置可适当调节,可根据油层厚度上下各调20毫米。

刮板采用木板外加玻璃钢防腐。

由行星摆线针轮减速机带动传动链条、传动链轮,通过与传动链轮在同一主轴的牵引链轮连续不断的单项运动,从而带动装在链条上的刮板行走。

刮板处于下部位置时,为刮泥过程。

把油刮到集油管内。

当绕过链轮到上部位置时,为刮油过程。

四、主要技术参数:1、隔油池规格:长×宽=18500×4500mm2、刮板工作速度:V=16mm/s3、选择电机功率:2.2KW dⅡBT4IP554、减速机:行星摆线针轮减速机XWED63-1/595-2.2配套电机:2.2KW同步转速:1500r/min5、总传动比:i=2586.68(i机=1003i链=2.5789)6、传动链条:单排套筒滚子链TG28A-1P×drmax×b1min=44.45×25.4×267、牵引链条:片式牵引链P×d1×W=200×44×44五、使用条件:工期隔油池形式:封闭式、敝开式平流浮选池。

机电一体化刮渣刮油机电控柜使用说明书目录1.整机控制功能2.故障报警及排除3.整机试验与调试4.整机操作机电一体化刮渣刮油机电控柜适用于我公司开发研制的各种刮渣刮油机的电控操作。

该电控操作柜安装于刮渣刮油机上,通过简单的电气操作即可实现:“手动/自动/集控”三种方式的控制,其控制原理祥见电器原理图。

1.整机控制功能机电一体化电控柜有三种控制方式,即“手动/自动/集控三种控制方式。

将操作面板上的“现场-集控”旋钮开关旋至现场位置,即可实现电控柜的现场控制,现场控制有两种方式:即“手动/自动”方式。

将操作面板上的“手动-自动”旋钮开关旋至手动位置,可实现控制柜的手动控制,将操作面板上的“手动-自动”旋钮开关旋至自动位置,可实现自动控制。

1.1手动手动控制是通过操作面板最下方的五个控制按钮来实现的,当刮油刮渣机处于原始位置时,按下:“落渣耙“按钮,落渣耙开始动作,落渣耙到位后,落渣耙限位开关动作,落渣耙停止,此时,按下:“刮渣”按钮,刮渣刮油机开始刮渣,当刮渣到位后,刮渣限位开关动作,刮渣停止。

此时,按下“提渣耙”按钮,渣耙开始提升,当渣耙提升到位后,提渣耙限位开关动作,渣耙停止提升,此时,按下:“刮油”按钮,刮渣刮油机开始刮油,当刮油到位后,刮油限位开关动作,刮油停止,整个一个循环结束。

以上操作必须是在各种限位开关调试好之后才能进行,否则,将会引起故障的发生。

1.2自动自动控制是通过控制柜内安装的可编程控制器(PLC)来实现的,控制柜出厂时,控制程序已编制好,并下载到可编程控制器(PLC)内,如没有特殊情况,不得随意更改程序,如要更改,需由专业人员或设备生产厂家人员来进行。

将操作面板上的“手动-自动”旋钮开关旋至自动位置(另一旋钮开关旋至现场位置),此时操作控制柜外面左侧面上方的绿色按钮开关和红色按钮开关来实现控制柜的自动启停,按下绿色按钮刮渣刮油机自动运行(按照编制的程序来实现:落渣耙→刮渣→提渣耙→刮渣往复循环),按下红色按钮刮渣刮油机停止自动运行。

GYZ-12.4刮油刮渣机技术说明一、主要技术参数·池宽:B=12.0m·池长:L=47.5m·池深:轨面至池底:H=4.15m轨面离池底积渣处底部高度:H=6.45m·轨距:LK=12.4m·刮油速度:V=0.02m/s·刮渣速度:V=0.02m/s·渣耙升降速度:V=0.51m/min·刮渣能力:1400kg/次(干渣)·行走电机功率:N=1.5kw/2.4kw·提升电机功率:N=0.75kw·电机防护等级:IP55·绝缘等级:F级·配电方式:悬挂电缆·轨道型号:22kg/m(用户自备)·工作制:24小时/天连续运行或间歇运行·设备重量:约13.1吨二、主要结构及工作原理刮油刮渣机主要由输电装置、车体、刮油耙、刮渣耙、升降机构、行走装置、电控柜、行程开关、配电装置等部件组成。

1、主要结构:(1) 车体由工字钢、槽钢和花纹钢板以及角钢焊接成整体结构,拼装在专用拼装台上进行,对车体的提拱,平整度要求有严格的控制。

焊接标准按照JB/ZQ4000.3-86,确保焊接质量,车体具有结构合理、牢固、外形美观。

(2)刮渣耙、油耙升降机构由摆线针轮减速机、螺旋升降机构、上下行程开关组成。

螺旋升降机构采用封闭式螺旋杆结构,上下升降灵活、可靠。

(3) 刮油耙由无缝钢管和槽钢制成框架,一端是铰支接头,安装在车体上,一端装有刮油板、刮渣耙,每块板上设有两组滚轮,以承受油(渣)耙的重量,并可减少工作时的行走阻力。

刮油板上设有夹布耐油、耐酸碱橡胶板,可以减少工作过程中的刚性冲击,并能确保将油清除干净。

(4) 行走装置采用卧式减速机,该机具有扭矩大、运行速度平稳、噪音小、维修方便简单等特点。

2、工作原理刮油刮渣机一般停驻在池的出水端。

开启刮油刮渣机行走机构,刮油刮渣机沿着轨道前进(向进水端方向),开始刮渣,当刮渣到终端时,行走机构碰触行程开关,行走机构则停止工作,螺旋升降机构开始提升刮渣耙,刮油板随着刮渣耙的提升而下降(刮油板与刮渣耙采用连贯动作,一上一下),刮渣耙提升到位后,刮油板同时也到位(浸没水下约100mm),行走机构开始向反方向行走,刮油板开始刮油,将油送至排油槽内。

钢带式刮油机操作规程钢带式刮油机操作规程一、安全操作规范1. 操作人员必须穿戴好劳动保护用品,包括安全帽、安全鞋等。

2. 在操作前,操作人员要进行安全培训,了解设备的工作原理和操作要点。

3. 在使用钢带式刮油机之前,要进行设备的检查和维护,确保其正常运行。

4. 在操作过程中,不得随意开启设备的防护罩,以免造成伤害。

5. 操作人员应时刻关注设备的工作情况,如发现异常,要及时停机检修。

6. 操作人员应按照操作规程正确使用设备,且不得做与操作无关的事情。

7. 在停机之前,应将设备进行彻底清洁,并关好电源。

二、设备操作步骤1. 首先,打开设备的电源开关,观察设备是否正常运行。

如有异常情况,应立即停机检修。

2. 调整刮油机的工作速度和压力,根据具体工作要求进行调整。

3. 将待清洗的工件放置到工作台上,确保工件的稳定。

4. 启动钢带式刮油机,让刮油机的刮刀接触到工件表面,进行刮油操作。

5. 注意操作刮油机时的力度,不可用过大的力量刮拭工件,以免造成刮痕。

6. 操作结束后,调整刮油机的位置,将工件从工作台上取出。

7. 关闭设备的电源开关,进行设备的清洁和维护工作。

三、设备维护与保养1. 每日使用完毕后,要进行设备的清洁工作,包括清理设备表面和刮油机的刮刀。

2. 定期检查设备的运行状况,如发现异常应及时维修。

3. 需要更换刮刀时,要采用专用工具进行操作,确保安全。

4. 刮油机的润滑油要定期更换,并保持油温在适当的范围内。

5. 每月对设备进行一次全面的检修和维护,保证设备的长期稳定运行。

四、事故处理和应急预案1. 如发生设备异常、漏油等情况,应立即停机并进行处理。

2. 如遇紧急情况需紧急停机,应按照设备的紧急停机程序进行操作。

3. 在遇到事故事态时,要立即通知值班人员,并根据应急预案进行处理。

4. 操作人员要及时报告设备的故障情况,以便维修人员进行维修。

以上所述即为钢带式刮油机的操作规程,希望能对操作人员进行指导和参考,确保设备的安全操作和正常运行。

钢带式撇油机刮油机安全操作及保养规程钢带式撇油机刮油机(下称刮油机)是一种常用的清洗设备,主要用于加工生产中废水中油污的分离与回收。

为确保设备的安全运行和延长其使用寿命,需要遵循以下安全操作及保养规程。

一、安全操作规程1. 切勿手动插入物品使用刮油机时,切勿用手或其他工具插入设备内部。

不仅会导致设备损坏,还可能使人员受伤。

2. 禁止在运行过程中对设备进行维护设备在运行过程中,严禁对设备进行维护保养工作。

若需对设备进行检修、清理等保养工作,需先切断电源并等待设备停机。

3. 禁止长时间空转长时间空转会导致设备磨损加剧,严重影响设备使用寿命。

因此,使用刮油机时,应控制运行时间,避免长时间空转。

4. 严禁在设备上加盖物品更不要在设备上堆放其他物品,这样会导致设备发生异常情况。

5. 使用时穿好防护装备在使用刮油机时,需要穿好适合的防护装备,特别是手套和保护眼睛,以确保人员安全。

6. 根据使用要求接线根据技术要求和接线标志正确接线,严禁乱接乱动。

7. 操作前需对设备进行检查在操作之前,需进行设备检查,以确保设备未受到破损、老化等情况。

确保设备良好状态后,再进行操作等工作。

8. 严禁超负荷线路不能超过设备额定电流负荷,以免电气元件受损,影响设备正常运行。

二、保养规程1. 定期检查电源电线应定期检查设备电源电线及插头处连接是否良好。

2. 定期清洗设备应定期对设备进行清洗,清除设备内部的油污。

3. 定期加油润滑需要对设备内部的润滑装置进行加油润滑,以确保设备运行时的润滑性能。

4. 定期更换易损件设备油条、链轮、皮带等易损件,应定期更换,以确保设备正常运行。

5. 定期检查压力和流量定期检查设备的压力、流量是否在正常范围内,确保设备运行时的稳定性和高效性。

6. 定期检查设备的安全防护定期检查设备的安全防护装置是否完好,如发现有损坏或缺失应及时更换。

7. 长时间不用时注意防护长时间不使用设备时,需注意正确存放,覆盖设备,以防尘土进入设备内部影响设备运行。

衡南县云集展为机械经营部-大型带式刮油机系列

产品名称:带式刮油机JF系列

简介:J F系列带式刮油机又称油水分离机,油水分离器,浮油捞除机,捞油机,刮油机,除油机,撇油机,撇油器等。

其操作简便、低耗电。

利用特质不锈环形带优异的亲油疏水特点,通过电机循环驱动带动吸油带吸附去除水中各种液态浮油(包括机油、煤油、汽油、柴油、润滑油、植物油及其它比重小于水的油脂),不管液面上油层厚薄均可吸附干净清除。

有效节约成本,防止废油乱排放污染环境,能有效保护环境。

工作原理:借助重力及油水比重差,利用特质不锈环形带优异的亲油疏水特点,通过电机循环驱动带动吸油带吸附去除水中各种液态浮油,通过导油槽收集在储油桶中。

主要特点:

1日本进口的特殊不锈环形带,极具亲油疏水特性,吸油性极强,可去除水中各种液态浮油

2.橡胶刮油板配合吸油带自动捕集粘附在钢带上的油污,刮油干净、顺畅。

3.可选择手动档或自动档运行,可24小时内设定定时运转或停止,定速运行。

4.固定方式:支架固定,有单支架,门型支架,防风支架可适应用户需求,支架高度可按用户需求提供。

5. 配合用户水池深度制作适合长度钢带,故安装位置可适应用户需求,随处可装。

6.传动吊轮装置高于水面,故障少,易揭式外盖设计,维修简便。

7.源自台湾的制作工艺,品质优良环保节能,整机性能完美。

主要作用:

1、去除工矿企业含油废水处理系统预处理调节池、深度净化前的隔油池、气浮分离池等中的浮油。

2、去除各种金属加工液、轧钢乳化液、清洗液的循环使用的蓄水池中的浮油。