铸造工艺设计用常见模数计算公式整理汇总

- 格式:pdf

- 大小:90.63 KB

- 文档页数:1

模具设计计算公式

在模具设计中,合理的计算公式是非常重要的。

以下是几个常用的模具设计计算公式。

1. 模具尺寸计算公式

在模具设计中,模具尺寸是非常重要的参数。

以下是计算模具尺寸的公式:

模具尺寸 = 零件尺寸 + 缩放系数 + 允许的公差

其中,零件尺寸是指实际零件的尺寸,缩放系数是指将零件尺寸按比例缩小后的尺寸,允许的公差是指在生产过程中允许的误差范围。

2. 模具压力计算公式

在模具设计中,模具的压力是非常重要的参数。

以下是计算模具压力的公式:

模具压力 = 零件面积× 材料的流动应力

其中,零件面积是指模具上受力的面积,材料的流动应力是指材料在模具中流动时所受的应力。

3. 模具强度计算公式

在模具设计中,模具的强度是非常重要的参数。

以下是计算模具强度的公式:

模具强度 = 材料的屈服强度× 模具截面面积

其中,材料的屈服强度是指材料在承受一定应力后开始产生塑性变形的应力值,模具截面面积是指模具在受力方向上的横截面积。

4. 模具温度计算公式

在模具设计中,模具的温度是非常重要的参数。

以下是计算模具温度的公式:

模具温度 = 热流量× 模具材料的热传导系数× 模具厚度

其中,热流量是指单位时间内通过模具表面的热量,模具材料的热传导系数是指材料传递热量的能力,模具厚度是指模具在受热方向上的厚度。

总结

以上是几个常用的模具设计计算公式。

在模具设计中,计算公式的正确性和合理性对于模具的质量和生产效率都非常重要。

因此,设计人员应该熟练掌握这些计算公式,以便更好地完成模具的设计工作。

铸造手册冒口模数一、引言铸造作为工业制造的重要环节,涉及到各种各样的工艺参数和技术要求。

在这些参数中,冒口模数是一个至关重要的参数,对于铸造过程中的补缩、减少缩孔和缩松等具有重要意义。

本文将对冒口模数进行详细的探讨,旨在为铸造工程师和技术人员提供有益的参考。

二、冒口模数概述冒口模数是铸造过程中用于计算冒口尺寸的一个重要参数,其大小直接影响到铸件的质量和性能。

冒口模数决定了冒口的体积和截面面积,从而影响到金属液体的补缩效果。

选择合适的冒口模数可以有效防止铸件出现缩孔、缩松等缺陷,提高铸件的质量和力学性能。

三、冒口模数计算冒口模数的计算通常基于铸件的质量、壁厚、合金种类、浇注温度等因素。

常用的计算公式如下:M = K × d × L其中,M为冒口模数,K为系数(根据铸件合金和浇注温度确定),d为铸件平均壁厚,L为冒口的长度。

根据具体的铸造条件和要求,可以选择合适的系数K,从而计算出合适的冒口模数。

四、冒口模数选择与应用选择合适的冒口模数对铸造过程至关重要。

若模数过小,可能无法有效完成补缩,导致铸件出现缩孔、缩松等缺陷;若模数过大,则会增加成本和浪费材料,且可能造成浇不足等问题。

因此,在选择冒口模数时,需要综合考虑铸件的结构、尺寸、材料、铸造工艺等因素。

在实际应用中,铸造工程师和技术人员应根据具体情况进行试验和调整,以确定最优的冒口模数值。

五、实例分析为了更好地说明冒口模数的应用,以下举一个简单的实例。

假设有一铸件,材料为ZL101铝合金,浇注温度为680℃,平均壁厚为50mm,需要计算合适的冒口模数。

根据已知条件和公式,可以计算出冒口模数为 2.5L/mm左右。

根据这一模数值,可以进一步设计合适的冒口尺寸和位置,以确保铸造过程中金属液体的有效补缩,提高铸件的质量。

六、结论本文对铸造手册中的冒口模数进行了详细的探讨。

通过介绍冒口模数的概念、计算方法、选择依据和实例分析,使读者更好地了解和掌握这一重要参数的应用。

熔模铸造余量计算公式熔模铸造是一种常见的金属铸造方法,它采用熔融金属注入熔模中,通过冷却凝固形成所需的铸件。

在熔模铸造过程中,需要考虑余量的计算,以确保最终铸件的尺寸和形状符合设计要求。

余量计算是熔模铸造中非常重要的一环,它直接影响到最终产品的质量和精度。

余量是指在设计铸件模型时,为了弥补熔模收缩和加工后的尺寸偏差而预留的一定尺寸。

余量的计算需要考虑多个因素,包括熔模收缩率、材料特性、工艺参数等。

下面将介绍熔模铸造余量计算的公式及其相关内容。

1. 熔模收缩率。

熔模收缩率是指熔模在凝固冷却过程中所发生的线性收缩率。

不同的金属材料和熔模材料具有不同的收缩率,因此在计算余量时需要考虑具体的收缩率数值。

通常情况下,熔模收缩率可以通过实验测定或查阅相关资料获得。

2. 铸件尺寸。

铸件的尺寸是余量计算的基础,需要根据设计图纸或实际需求确定。

铸件的尺寸包括长度、宽度、厚度等多个方面,每个方面都需要考虑熔模收缩率和余量的影响。

3. 余量计算公式。

余量计算的基本公式为:余量 = 铸件尺寸×熔模收缩率。

在实际应用中,余量计算还需要考虑到熔模的形变、材料的变化等因素,因此公式可能会有所调整。

一般来说,余量计算公式可以根据具体情况进行调整和修正,以确保最终的余量能够满足实际需求。

4. 余量计算的影响因素。

余量计算的准确性直接影响到最终铸件的质量和精度。

在进行余量计算时,需要考虑以下几个影响因素:(1)熔模材料的特性,不同的熔模材料具有不同的热膨胀系数、导热系数等特性,这些特性会影响到熔模的收缩率和形变情况。

(2)铸件的设计要求,不同的铸件在尺寸和形状上有不同的要求,因此在余量计算时需要根据具体的设计要求进行调整。

(3)工艺参数,熔模铸造的工艺参数包括熔化温度、注射压力、冷却速度等,这些参数会直接影响到熔模的收缩和形变情况。

5. 余量计算的实际应用。

余量计算是熔模铸造中非常重要的一环,它直接影响到最终产品的质量和精度。

模具设计计算公式介绍如下:

1.模具尺寸计算公式

•模具长度L = 零件长度+ 拉料量+ 压头高度+ 开料量+ 模板厚度

•模具宽度W = 零件宽度 + 拉料量 + 压头宽度 + 开料量 + 2 x 壁厚

•模具高度H = 零件高度 + 拉料量 + 压头高度 + 开料量 + 2 x 壁厚

2.模具压力计算公式

•模具最大压力Fmax = (K x A x S x T) + (K x B x S x T) 其中,K为系数,A为零件的侧面积,B为零件的底面积,S为

材料抗拉强度,T为材料的厚度。

3.模具材料选择公式

•模具材料的选择应考虑到模具的使用寿命、成本、加工性能等因素。

一般来说,模具材料应具有高强度、高硬度、高韧性、

良好的热导性和耐磨性等特点。

常用的模具材料有工具钢、合

金钢、硬质合金等。

4.模具加工工艺公式

•模具加工过程中需要进行多项计算,如切削速度、进给速度、切削深度、切削力等。

这些参数的计算公式与加工工艺有关,

可根据具体情况进行选择和调整。

以上是一些常用的模具设计公式,但具体情况仍需根据实际情况进行

选择和调整。

在实际模具设计过程中,还需要考虑到多个因素的综合作用,如模具的结构、零件的形状和尺寸、生产批量等。

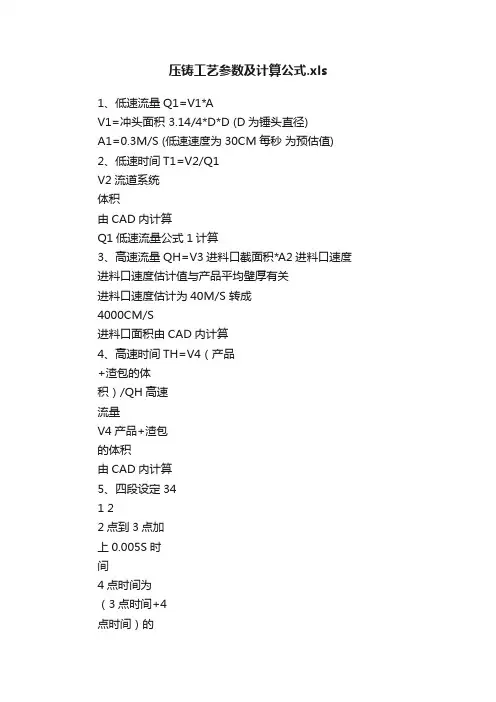

压铸工艺参数及计算公式.xls1、低速流量Q1=V1*AV1=冲头面积 3.14/4*D*D (D为锤头直径)A1=0.3M/S (低速速度为30CM每秒为预估值) 2、低速时间T1=V2/Q1V2流道系统体积由CAD内计算Q1低速流量公式1计算3、高速流量QH=V3进料口截面积*A2进料口速度进料口速度估计值与产品平均壁厚有关进料口速度估计为40M/S 转成4000CM/S进料口面积由CAD内计算4、高速时间TH=V4(产品+渣包的体积)/QH高速流量V4产品+渣包的体积由CAD内计算5、四段设定341 22点到3点加上0.005S时间4点时间为(3点时间+4点时间)的2-3倍计算公式 (单位:Q1低速流量T1低速时间V1锤头面积V2流道系统体积A1低速速度QH高速流量A2进料口速度V4产品+渣包的体积V3进料口截面积A3高速锤头速度TH高速时间单位:cm)Q1V1A1(CM/S)锤头直径MM圆周率0.000.00 3.14159T1V2Q1#DIV/0!0.00QH进料口面积V3进料口速度A20.00TH体积V4QH#DIV/0!0.001234时间0#DIV/0!#DIV/0!流量0.000.000.000.00低速冲头速度高速冲头速度0#DIV/0!M/SQ1V1A1(CM/S)锤头直径MM圆周率0.000.00 3.14159 T1V2Q1#DIV/0!0.00QH进料口面积V3进料口速度A20.00TH体积V4QH#DIV/0!201.50.001234时间0#DIV/0!#DIV/0!流量0.000.000.000.00 低速冲头速度高速冲头速度0#DIV/0!M/S。

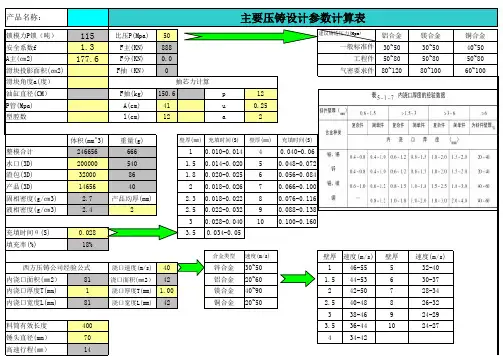

模具设计常见10种计算公式,很多初学设计都问过

以下数据,我们经常听到,按经验来,初入设计这行,很多小白听还是不知道如何取数,有这个公式小白可以参考学习用

1.公模板厚度計算

初学者经常遇到模板厚度怎么算,有这个公式,输入对应数据,模板厚度自动出来

2.模板側壁厚度計算

初学者经常遇到模板宽度怎么算,有这个公式,输入对应数据,模板宽度自动出来

3.鎖模力估算

4.模具强度计算公式

5.细水口导柱变形量计算公式

6.流道系统计算公式

7.模具型腔侧壁变形量及壁厚的计算

8.模具型腔力学设计

9.模具重心計算

10承板计算公式。

压铸常用计算公式1.单位换算:1Mpa=10bar=10kgf/cm²=145psi=1N/mm²1Mpa=1000000pa 1T=9.8KN2.压射力(打料压力):压射液压缸内工作液推动压射活塞移动的力.P压=1/4∏D²(∏R²)P'(D为液压缸的直径,P'为液压缸的油压压力,已可以是增压压力表的压力)3.比压:压室内金属液单位面积上所受的压力.P比=4P压/∏d²(d为冲头的直径)P比×冲头的截面积S1=打料的压力P1×打料油缸的截面积S2或P比×冲头直径的平方d²=打料的压力P1×打料油缸直径的平方D².4.锁模力:F=(产品的总投影面积)S×(产品所需比压)P×(安全系数)1.25.注:比压单位选择Mpa(N/mm²),面积单位选择mm²时,得出结果单位为N,结果除以1000为KN,除以10000为T.5.压室充满度K=浇注铝料的体积V1÷压室的体积V2×100%V1=浇注铝料的质量m÷铝料的密度ρV2=∏R²(压室半径的平方)×L(压室的长度)正常范围30~70%.6.内浇口的截面积S=填充质量m÷(铝料的密度ρ×填充的速度u×填充的时间T)或内浇口的截面积S=(3~5)×填充质量的平方根. 填充质量不包括浇道的质量.7.高速行程L=填充质量m÷(铝料的密度ρ×冲头的截面积S).冲头截面积的单位:cm². L的单位:mm. 铝料的密度取0.264g/cm³. 高速起点=高速行程+料柄厚度+模鼻的厚度.压铸常用计算公式日本资料:高速起点=高速行程L1+电气液压延迟L2(10mm)+升压所需距离L3(15~25mm)+料柄厚度L4(20~25mm,冲头直径为Φ60~70mm时)8.内浇口的填充速度: 内浇口的填充速度U1×内浇口的截面积S1=冲头的运动速度U2×冲头的截面积S2. 单位:m/S.9.填充时间:填充时间T=填充金属的体积V÷(内浇口的截面积S×填充速度U)单位:s、m³、m²、m/s . (填充时间≈(平均壁厚)²×(Al:0.01,Mg:0.005)或者(平均壁厚)²×(0.01~0.028)10.二快压射速度(m/s); U=4V/∏d²T V为型腔的容积(m³)d为压射冲头的直径(m),T为填充时间(S).11.内浇口凝固时间:铝:0.01×2×(内浇口平均壁厚)².镁:0.005×1.5×(内浇口平均壁厚)².12.浇注系统的投影面积:取产品投影面积的15~30%.排溢系统的投影面积:取品投影面积的10~20%.13.冲头的截面积与内浇口的截面积之比是14~17倍,通常取15倍.(2009-5-14加)14.铸造压力P=P0×I×(A2/A1) 单位:MpaP0:充油油压 I:增压比 A2:射出油缸截面积 A1:冲头截面积.例:P=13.8×2.16×(113.1/38.48).15.单条横浇道的截面积取内浇口截面积的(3~5)倍.16.渣包入料口的截面积取内浇口截面积的(70~100)%.令狐昌顺 2009-7-29。

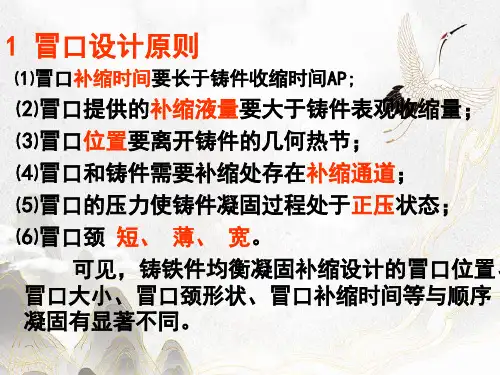

常见模数计算公式

•

Mc (铸件模数)Mn (冒口颈模数)Mf (冒口模数)•

Mc :Mn :Mf=1:1.1:1.2•

Mc=A x B/2(A + B )‐C (见图一)Mn=11Mc •

Mn=1.1Mc •

Φn (冒口颈直径)=4.4Mc 或4Mn •

Hn (冒口颈高度)=1.3Mn 或1.46Mc ,最大值为2.4Mc =12Mc 图一•

Mf =1.2Mc •

Φf (冒口直径)=6Mf •

Hf (冒口高度)=1.5 Φf 常见冷铁高度为冷铁直径为铸件厚度冷铁的作用在图•

常见冷铁高度为:T/2(T 铸件厚度),冷铁直径为铸件厚度,冷铁的作用在于减小热节区模数20‐30%;•

覆盖剂厚度一般为:10%冒口直径•

注口、直浇道、横浇道和浇口截面积比一般满足:注口、直浇道、横浇道和浇口截面积比般满足:1:2:4:4•

浇口窝高度和直径D=1/2Df (浇注边)或1/4Df (非浇注边)•

一般来讲明冒口补缩效率为12%,且不受材质影响,仅与冒口形状相关;暗冒口或侧冒口(不包含发热冒口和保温冒口)补缩效率为6%或侧冒(不包含发热冒和保温冒)补缩效率为%•

不同材质比重一般为:碳钢为4.5‐6.5%;不锈钢为7‐8.5%;蒙乃尔等特殊合金为8‐10%。

•常见的几种材质比重为:CF3 :7.81g/cc ;CF8:7.60g/cc ;Monel :8.8g/cc ;CN7M :8.08g/cc; CF8M 、1.4408 :7.86g/cc。