600MW锅炉末级过热器进口集箱三通与连通管对接焊缝裂纹分析与治理

- 格式:pdf

- 大小:414.18 KB

- 文档页数:6

超临界锅炉水冷壁上集箱管座角焊缝开裂原因及对策摘要:文章对640MW超临界锅炉水冷壁上集箱管座角焊缝开裂原因进行分析,通过应力分析、材质分析等方法,认为机组在频繁调峰和启停过程中集箱与管接座的膨胀差导致管座角焊缝承受过大的弯曲应力而开裂。

为防止类似问题的发生,提出了水冷壁上集箱分段改造办法,有效解决了座角焊缝开裂问题。

关键词:水冷壁;管接座裂纹;原因分析;分段改造1引言某电厂一期为2×640MW超临界机组,为超临界参数变压运行本生直流锅炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉,锅炉型号:HG1950/25.4-YM1。

锅炉由哈尔滨锅炉厂有限责任公司引进三井巴布科克能源公司技术生产。

2台机组分别于2006年3月和6月投产。

两台机组于2006年投产以来,累计运行时间已超过10万小时。

近年来,发现水冷壁上集箱管座角焊缝频繁出现裂纹现象。

2018年2号锅炉节能提效改造中检查发现水冷壁上集箱154处管座角焊缝存在裂纹;2019年2号锅炉C修中检查发现水冷壁上集箱32处管座角焊缝存在裂纹;2020年2号锅炉调停检修中检查发现水冷壁上集箱50处管座角焊缝存在裂纹。

为确保机组正常运行,避免开裂情况发生,利用应力分析、温差分析等方法对开裂原因进行具体分析。

根据检测结论提出有效的预防措施及改造方案,为避免类似事故的发生提供借鉴。

2缺陷描述2.1水冷壁上集箱管座角焊缝裂纹锅炉炉膛由下部螺旋水冷壁和上部垂直水冷壁构成。

下部螺旋水冷壁由436根水冷壁管组成,上部垂直水冷壁由1312根水冷壁管组成。

螺旋水冷壁和垂直水冷壁均采用全膜式焊接结构,由钢管和扁钢制成。

上部垂直水冷壁管规格为Φ31.8×5.5mm,材料为SA-213T12,节距为57.5mm ;鳍片材料为15CrMo,厚度为5mm ;水冷壁上集箱规格为Φ273×65mm,材料为SA-213P12;前墙、左右侧墙水冷壁上集箱各为一个。

锅炉高温过热器出口联箱管座裂纹原因分析及处理措施摘要:火力发电厂锅炉汽水系统管道及联箱工作压力高,温度高,是金属监督检验的重点。

本文就某电厂检修过程中发现高温过热器出口联箱管座角焊缝附近多处裂纹缺陷,通过宏观检查、硬度检验、金相检验以及受力分析多种方法对裂纹产生原因进行分析,提出处理及防范措施,为后期更好的开展金属监督工作提供参考,也为同类设备的维护检修提供借鉴的经验。

关键词:锅炉高温过热器联箱管座裂纹0 引言某电厂 2 号机组为 600MW 超临界机组,于 2007 年投产发电,截止第三次A级检修时已累计运行约 9.2 万小时。

锅炉为东方锅炉集团有限公司生产制造,为超临界参数变压直流本生型锅炉,一次再热,单炉膛,尾部双烟道结构。

锅炉高温过热器管共 33 屏(从炉左至炉右编号),每屏共 20 根(从炉前向炉后编号)。

高温过热器集箱及管座接管材质均为 10Cr9Mo1VNbN 材质。

其中最外圈接管(第 20 根)规格为Φ51×9.5mm,其余接管规格为Φ45×8.5mm。

1 检查情况2020 年 5 月,在对高温过热器出口集箱的管座进行30%比例磁粉检测时发现部分管座存在裂纹显示,随后对缺陷管座进行复查并扩大抽检比例,最终检测比例为100%共计660个,共发现 41个管座存在表面裂纹。

检修中对存在裂纹的管座进行打磨消缺,焊补 14 个,重新焊接 27 个。

2 裂纹分析(1)宏观检查割取开裂样管(11-18)和对比样管(11-15)进行检验,宏观检查如图 1所示,裂纹位于管座上部,靠近融合线位置。

裂纹沿环向方向由上向下逐渐开裂,长度约 1/3 周长。

管座附近未见明显减薄和胀粗现象。

图1 开裂管座形貌2. 微观组织及硬度分析将开裂样管(11-18)和对比样管(11-15)均沿轴向进行切割取样。

其中开样管取裂纹处和裂纹对应位置处。

经打磨、抛光、腐蚀后,放入金相显微镜下观察。

由图 2 可知裂纹从管外壁生成,逐渐向内开裂,深度约 6512um。

电站锅炉过热器接头管开裂原因分析■马竖摘要:针对某电厂350MW机组一段开裂泄露的过热器接头管开裂原因进行分析,分别开展宏观检查、化学成分分析、室温及高温(400℃)力学性能试验、金相组织检测、断口SEM微观分析及能谱分析等试验。

分析结果表明,接头管开裂原因为原始焊接缺陷引起的应力集中导致了接头熔合线位置裂纹萌生,裂纹以沿晶形貌的再热裂纹形式在热影响区的粗晶区扩展,并最终导致接头管开裂泄露。

关键词:12Cr1MoV接头;过热器管;开裂扫码了解更多1. 概述某电厂2号锅炉是从日本三菱重工成套引进的机组,于1983年11月投入运行。

锅炉结构为半露天型式,可以混烧高炉煤气、焦炉煤气和煤,最大持续出力1160t/h,额定功率350M W。

2017年12月,电厂对该锅炉一级过热器进行改造,改造后的机组启停不久即发生一级过热器管开裂泄露。

一级过热器管母材材质为12Cr1MoV,运行温度约400℃,泄露位置位于U形弯水平段的同种钢焊接接头处。

泄露处焊缝为现场安装焊缝,采用的焊接工艺为GTAW工艺,焊前未进行预热,焊后未进行回火热处理。

为了查明管段开裂原因,防止过热器管再次泄露或爆管发生,电厂随后将泄露管割下,对泄露管和临近的一段未泄露的对比管进行了各项检测分析。

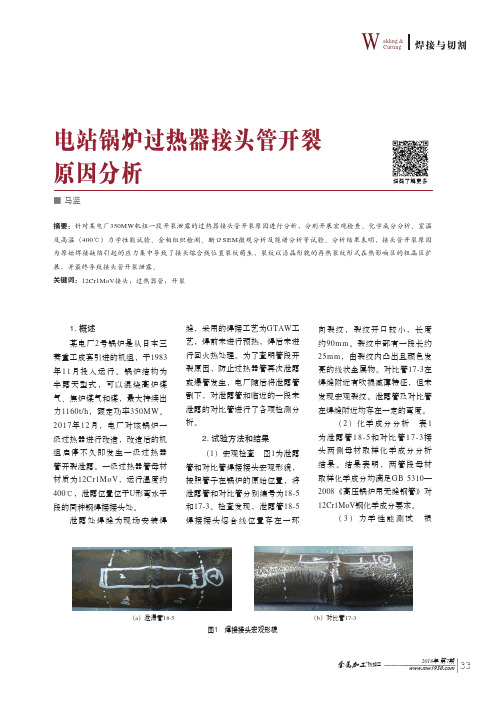

2. 试验方法和结果(1)宏观检查图1为泄露管和对比管焊接接头宏观形貌,按照管子在锅炉的原始位置,将泄露管和对比管分别编号为18-5和17-3。

检查发现,泄露管18-5焊接接头熔合线位置存在一环向裂纹,裂纹开口较小,长度约90m m。

裂纹中部有一段长约25m m,由裂纹内凸出且颜色发亮的线状金属物。

对比管17-3在焊缝附近有吹损减薄特征,但未发现宏观裂纹。

泄露管及对比管在焊缝附近均存在一定的弯度。

(2)化学成分分析表1为泄露管18-5和对比管17-3接头两侧母材取样化学成分分析结果。

结果表明,两管段母材取样化学成分均满足GB 5310—2008《高压锅炉用无缝钢管》对12Cr1MoV钢化学成分要求。

过热器连通管裂纹的成因分析与建议摘要:笔者结合理论与实践,就针对过热器连通管裂纹的概况与成因进行了详细分析,并提出了合理化建议。

关键词:过热器连通管裂纹成因弯头损伤内部检验近两年来,在对电站锅炉进行内部检验的过程中,陆续发现部分锅炉的高温过热器出口集箱至集汽集箱连通管背弧面上出现裂纹现象。

并且,经打磨消除裂纹以后,管子的剩余壁厚已无法满足强度计算所要求的最小壁厚,只能进行更换。

分析这些裂纹的产生原因和特性,并根据它们的特点制定可行的监督、检验措施,对防止锅炉因过热器连通管发生早期裂纹而导致锅炉非计划停运、保障电厂的设备安全和运行人员的生命安全具有重要的理论指导意义1、锅炉及相关部件概况发现裂纹的锅炉,其结构型式基本类似。

设计参数为:过热器出口蒸汽温度485℃、蒸汽压力5.3mpa。

锅炉高温过热器出口集箱与集汽集箱之间由六根连通管相连接,连通管的材质为低合金钢(12cr1movg或12cr1mov),规格为ф133×10mm或ф108×10mm。

制造时采用热弯工艺,由整根钢管弯制而成。

过热器连通管管线简图如下:2、连通管弯头损伤特点2.1 裂纹特征:上述连通管的裂纹均发生在90?弯头的背弧面,裂纹在炉前弯头和炉后弯头上随机分布,裂纹与连通管走向平行,主裂纹多位于弯头背弧面的弧顶部位,最长的裂纹其长度接近弯头背弧面的弧长。

2.2 开裂时间上述锅炉过热器连通管裂纹被发现时,锅炉的运行年限为8~10年,以每台锅炉平均每年运行7000小时计算,锅炉的运行小时数均不超过70000小时,远远低于低于锅炉及其连通管的设计寿命(20万小时)。

根据现行的《锅炉定期检验规则》的规定并结合电厂的大修周期,目前电站锅炉的内部检验周期为2~3年,因此可以判断上述导管发生开裂发生在锅炉运行5~7万小时之间,为典型的材料早期失效现象。

下面再比较一下同一家电厂,各台锅炉出现高温过热器连通管裂纹的时间和数量。

2011年在对a电厂1#锅炉进行内部检验时,发现其六根高温过热器连通管中有四根出现裂纹,2012年对该电厂2#锅炉进行内部检验时,六根连通管中有四条出现裂纹。

600MV火电机组检修重点检查的项目和内容(试行)一、汽机专业1.汽轮机本体1.1低-发转子靠背轮检查(1)检修时应检查低- 发对轮结合面,保证结合面光洁、无毛刺、无锈蚀,保证结合面的接触面积达到规定标准。

(2)采用合适的对轮螺栓,让两侧轮结合面处对应螺栓凸肩。

(3)严格控制螺栓与螺栓孔间隙在检修标准范围内。

(4)螺栓紧力或螺栓拉伸量严格控制执行安装标准。

1.2发-励三支撑结构机组的稳定轴承(振动)检查(1)检修时重新调整发-励中心,可与制造厂等单位沟通,调整、改进此对轮找中心的工艺,严格控制各螺栓的紧力分配。

(2)建议每次大修全部更换此对轮的连接螺栓1.3上汽600MW超临界汽轮机调节级蒸汽温度内缸套管检查揭缸检修时,要对该测点的温度套管做专门的金属探测,并与厂家联系是否有必要更换套管。

1.4 高压缸穿缸管密封垫检查(1)第一次揭缸检修时,一段抽汽穿缸管密封垫进行检查确认是否装反,如现场不能确认,及时与制造厂联系。

(2)检查高压导汽管密封环,不符合质量标准的及时更换。

1.5 发电机油档检查油档回装前要进行充分修刮,预留足够的动静间隙。

1.6 转子对轮螺栓风挡检查在安装对轮螺栓风档时紧固螺栓必须有足够的紧力,螺栓的止退片必须装好。

1.7 哈汽中低压连通管内导流叶栅检查机组检修期间对此部位进行外观及金属检查,发现有缺陷的叶栅要与制造厂联系更换。

2.润滑油、EH 油系统2.1润滑油箱内部检查(1)对各逆止阀逐一检查,确认有无反装、卡涩等问题,对逆止阀的门轴要仔细检查有无疲劳裂纹。

(2)某些哈汽厂提供的润滑油泵出口逆止门为可调节开度逆止门,如果调节开度调整不够,会造成润滑油母管压力低,因此在逆止门回装时应注意做好调整标记。

2.2 润滑油滤网检查(1)大小修期间必须检查清理润滑油滤网(2)润滑油滤网顶部设计必须有放油口,没有设计的,在检修中增加。

2.3 盘车装臵检查(1)对盘车机构进行彻底检查,如发现磨损,应更换盘车齿轮或铜套(2)对大齿轮上的磨痕进行打磨。

600MW火电机组HG-2070/17.5-YM9型锅炉设计说明书目录一. 锅炉设计主要参数及运行条件1.锅炉容量及主要参数1.1BMCR 工况1.2额定工况2. 设计依据2.1 燃料2.2 锅炉汽水品质3. 电厂自然条件4. 主要设计特点5. 锅炉预期性能计算数据表二. 受压部件1. 锅炉给水和水循环系统2. 锅筒3. 锅筒内部装置4. 省煤器4.1 结构说明4.2 维护5. 过热器和再热器5.1 结构说明1) 过热器2) 再热器5.2 蒸汽流程5.3 保护和控制5.4 运行5.5 维护5.6 检查6. 减温器6.1 说明6.2 过热器减温器6.3 再热器减温器6.4 减温水操纵台6.5 维护7. 水冷炉膛7.1 膜式水冷壁结构7.2 冷灰斗7.3 运行7.4 维护三. 燃烧器四. 空气预热器(删除)五. 门孔、吹灰孔、烟风系统仪表测点孔六. 汽水系统测点布置七. 锅炉膨胀系统八. 锅炉构架说明九.炉水循环泵十.锅炉对控制的要求一. 锅炉设计主要参数及运行条件陕西铜川发电厂2×600MW机组锅炉是采用美国燃烧工程公司(CE)的引进技术设计制造的。

锅炉为亚临界参数、控制循环、四角切向燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、露天布置、全钢构架的∏型汽包炉。

1. 锅炉容量及主要参数1.1 B-MCR工况过热蒸汽流量2070 t/h过热蒸汽出口压力17.5 MPa.g过热蒸汽出口温度541 ℃再热蒸汽流量1768 t/h再热蒸汽进口压力 4.041 MPa.g再热蒸汽出口压力 3.861 MPa.g再热蒸汽进口温度334.4 ℃再热蒸汽出口温度541 ℃给水温度283.4 ℃过热器设计压力19.95 MPa.g再热器设计压力 4.65 MPa.g1.2 额定(THA)工况过热蒸汽流量1876.4 t/h过热蒸汽出口压力17.45 MPa.g过热蒸汽出口温度541 ℃再热蒸汽流量1642.5 t/h再热蒸汽进口压力 3.685 MPa.g再热蒸汽出口压力 3.521 MPa.g再热蒸汽进口温度325.3 ℃再热蒸汽出口温度541 ℃给水温度277.1 ℃2. 设计依据2.1 燃料:2.2锅炉汽水品质:炉给水质量标准p H值 9.0~9.5(无铜系统)硬度μmol/L 0溶氧(O2)μg/L ≤7铁(Fe)μg/L ≤20铜(Cu)μg/L ≤5油mg/L ≤0.3联氨(N2H4)μg/L 10~30导电率(25℃)μS/cm ≤0.3 炉水:pH值9~10 硬度μmol/L 0总含盐量mg/L ≤20二氧化硅(SiO2) mg/kg ≤0.25 氯离子Cl-mg/L ≤1磷酸根mg/L 0.5~3导电率(25℃)μS/cm <503. 电厂自然条件3.1气象条件水文气象条件表:3.2岩土工程条件根据区域地质资料,本区出露地层主要有:上部为第四系风积黄土,厚度100m左右;下部为石炭、二叠系海陆交互相的煤层、泥岩、砂岩、页岩、石灰岩沉积层。

华能鹤岗发电有限公司1×600MW工程HG-1900/25.4-YM4 型超临界直流锅炉说明书编号:06.1600.014-01编写:校对:审核:审定:批准:哈尔滨锅炉厂有限责任公司本说明书对华能鹤岗发电有限公司1×600MW超临界直流锅炉主要设计参数、运行条件及各系统部件的规范进行了说明,并介绍了采用英国三井巴布科克能源公司引进技术的超临界本生直流锅炉的技术特点。

本说明书应结合锅炉图纸,计算书等技术文件参考使用。

1. 锅炉容量及主要参数 (1)2. 设计依据 (1)2.1 燃料 (1)2.2 点火及助燃油 (3)2.3 自然条件 (3)3 锅炉运行条件 (4)4 锅炉设计规范和标准 (4)5 锅炉性能计算数据表(设计煤种) (6)6 锅炉的特点 (7)7 锅炉整体布置 (8)8 汽水系统 (9)9 热结构 (20)10 炉顶密封和包覆框架 (24)11 烟风系统 (29)12 钢结构(冷结构) (29)13 吹灰系统和烟温探针 (31)14 锅炉疏水和放气(汽) (33)15 水动力特性 (34)附图: (35)华能鹤岗发电有限公司的1台600MW—HG-1900/25.4-YM4型锅炉是哈尔滨锅炉厂有限责任公司引进英国三井巴布科克能源公司(MB)的技术进行设计、制造的。

锅炉为一次中间再热、超临界压力变压运行带内置式再循环泵启动系统的本生(Benson)直流锅炉,单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、π型布置(见附图01-01~04)。

锅炉岛为紧身封闭布置。

设计及校核煤种均为鹤岗烟煤。

30只低NO X轴向旋流燃烧器(LNASB)采用前后墙布置、对冲燃烧,6台ZGM113N中速磨煤机配正压直吹制粉系统。

锅炉以最大连续出力工况(BMCR)为设计参数。

在任何5台磨煤机运行时,锅炉能带BMCR负荷。

1.锅炉容量及主要参数名称单位BMCR TRL过热蒸汽流量t/h 1900 1799过热器出口蒸汽压力MPa(g) 25.40 25.27过热器出口蒸汽温度o C 571 571再热蒸汽流量t/h 1608 1518再热器进口蒸汽压力MPa(g) 4.65 4.38再热器出口蒸汽压力MPa(g) 4.46 4.20再热器进口蒸汽温度o C 319.8 313.3再热器出口蒸汽温度o C 569.0 569.0省煤器进口给水温度o C 283.8 280.02.设计依据2.1 燃料:煤质分析名称符号单位设计煤种校核煤种备注全水(收到基)Mar % 8.3 7.1空气干燥基水份Mad % 2.04 1.31灰份Aar % 22.7 25.24名称符号单位设计煤种校核煤种备注干燥无灰基挥发份Vdaf % 38.73 40.3高位发热量Qgro.ar MJ/kg 23.46 23.24低位发热量Qnet.ar MJ/kg 22.46 22.25全硫Sar % 0.10 0.11收到基碳Car % 57.9 56.97收到基氢Har % 3.91 4.02收到基氮Nar % 0.65 0.64收到基氧Oar % 6.44 5.92磨损指数Ke 3.09 3.68哈氏可磨性指数HGI 58 59灰变形温度DT ×103℃ 1.31 1.33灰软化温度ST ×103℃ 1.39 1.40灰半球温度HT ×103℃ 1.44 1.44灰流动温度FT ×103℃ 1.47 1.48灰成份分析表名称符号单位设计煤种校核煤种备注二氧化硅SiO2% 57.96 59.12三氧化二铝Al2O3% 24.72 25.61三氧化二铁Fe2O3% 4.10 4.57氧化钙CaO % 5.18 3.30氧化镁MgO % 1.06 0.75氧化钾K2O % 1.52 1.88氧化钠Na2O % 0.43 0.46二氧化钛TiO2 % 0.94 0.96三氧化硫SO3% 1.17 0.85二氧化二锰MnO2% 0.13 0.13灰尘比电阻名称符号单位℃计设煤种灰样校核煤种灰样比电阻(Ω cm)20 5.70×1099.80 ×109比电阻(Ω cm)80 1.23 ×1010 5.48 ×1010比电阻(Ω cm)100 6.00 ×10109.20 ×1010比电阻(Ω cm)120 3.30 ×1011 2.92 ×1011比电阻(Ω cm)150 7.40 ×1011 6.40 ×1011比电阻(Ω cm)180 3.35 ×1011 2.05 ×10112.2 点火及助燃油点火及助燃油系统用油由老厂通过供油管路提供,在一期油区预留的1000m3油罐基础上增设一台1000m3油罐。

裡m艟验-物理分冊PTCA (PART A :PHYS.TEST.)¥^f£yM2 ^责控剌与失玟分析IX)I : 10.11973/ !hj y-W1202102015某热电厂600 M W锅炉水冷壁管开裂原因韩志远(内蒙古大唐国际托克托发电有限责任公司.呼和浩特010206)摘要:某热电厂600 M W锅炉水冷壁管在水压试验时出现开裂。

采用宏观分析、化学成分 分析、金相检验、力学性能试验等方法对开裂原因进行了分析。

结果表明:水冷壁管原始管材边 角部位存在夹渣缺陷,使得母材形成不连续缺陷,在水压试验升压时,裂纹扩展最终导致管子开 裂失效。

关键词:锅炉;水冷壁管;水压试验;开裂;夹渣中图分类号:TG115.2 文献标志码:B 文章编号:1001-4012(2021)02-0060-03Cracking Causes of Water Wall Tube of 600 MW Boiler ina Thermal Power PlantHAN Zhiyuan(Inner Mongolia Da t ang International T u oketuo Power Generation Co., L td., Hohhot 010206,China)Abstract:The water wall tube of a 600 MW boiler in a thermal power plant cracked during the hydraulic test. The causes of cracking were analyzed by means of macro analysis, chemical composition analysis, metallographic examination and mechanical property test. The results show that there were slag inclusion defects in the corner of the original tube, which made the base metal form discontinuous defects. When the pressure was increased during the hydrostatic test, the crack propagation eventually led to the cracking failure of the tube.Keywords:boiler;water wall tube;hydraulic te st;cracking;slag inclusion水冷壁管是热电厂锅炉实现热量传递与交换最 核心的部件,由于锅炉运行工况的复杂性,水冷壁管 失效的情况较为常见。