风扇磨煤制粉系统培训教材

- 格式:doc

- 大小:79.82 KB

- 文档页数:4

制粉系统讲课培训资料HP型磨煤机是在RP 磨煤机的基础上改进、发展起来的又一种新型中速磨煤机,是ABB-CE公司在80 年代中期开发出来的新型磨煤机。

HP 磨煤机不仅保留了RP 磨煤机的优点,又吸收了MPS 磨煤机和MBF 磨煤机的特点进行了创新设计。

HP磨煤机增加了随磨碗一起旋转的叶轮装置(有的称为动风环),提高了煤粉初级分离。

HP 碗式磨煤机的规格是用数字来表示的,个位数表示磨辊的个数,十位上的数和百位上的数联合组成的数表示磨碗的名义尺寸,如HP843 碗式磨煤机,3 表示有三个磨辊,84 表示磨碗的名义尺寸为84 英寸(2134mm)。

HP 碗式磨煤机的组成HP 碗式磨煤机主要由以下部件组成,中心落煤管、排出阀与多出口装置、分离器顶盖装置、分离器体装置、内锥体装置、文邱利和叶片装置、弹簧加载装置、磨辊装置、磨碗和叶轮装置、侧机体装置、刮板装置(长、短)、缝隙气封装置、行星齿轮减速箱、润滑油站、联轴器、电动机、密封气封系统、压差装置等HP 磨煤机的结构特点1)HP 磨煤机研磨部件(磨辊套, 磨碗衬板)之间留有一定间隙, 无直接接触, 运转平稳。

HP 磨煤机同时满足空载和带载二种启动方式的要求。

2)HP 磨煤机检修方便,备有磨辊翻出装置, 三个磨辊同时翻出, 供更换磨辊辊套; 齿轮拖出机构供更换,维修齿箱; 磨碗衬板为小块拼成, 每块仅约30kg,人工即可搬动, 这些特点使HP磨煤机定期维修花费时间最短。

3)分离器的折向门调节灵活、可靠,并标有开度指示及开关方向。

4)机体各结合面密封好,不漏粉。

5)分离器顶盖成形后, 进行消除应力处理。

6)HP 磨煤机机体上备有惰性气体接口。

7)磨辊装置, 弹簧加载装置以及减速箱与侧机体联接部分采用机械空气双重密封。

8)采用二级传动硬齿面行星齿轮减速箱, 传动效率高且使用寿命长。

减速箱密封良好,不漏9)油。

10)石子煤刮板具有足够的强度和刚度, 使用寿命长。

11)石子煤排出装置和石子煤斗能保证石子煤排出通畅。

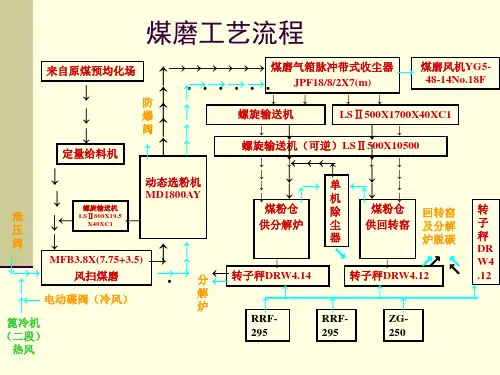

第1章制粉系统1.1概述制粉系统是燃煤锅炉机组的重要辅助系统,它的作用在于将原煤磨制可供锅炉燃用的煤粉,以满足锅炉运行的需要。

本厂制粉系统属于直吹式。

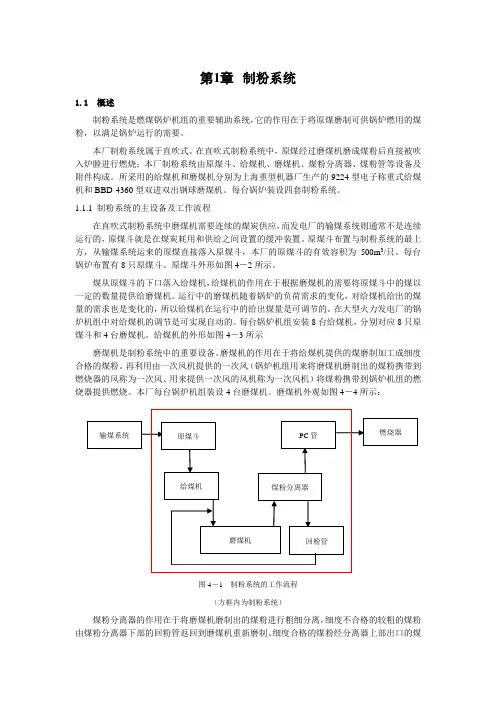

在直吹式制粉系统中,原煤经过磨煤机磨成煤粉后直接被吹入炉膛进行燃烧;本厂制粉系统由原煤斗、给煤机、磨煤机、煤粉分离器、煤粉管等设备及附件构成。

所采用的给煤机和磨煤机分别为上海重型机器厂生产的9224型电子称重式给煤机和BBD-4360型双进双出钢球磨煤机。

每台锅炉装设四套制粉系统。

1.1.1制粉系统的主设备及工作流程在直吹式制粉系统中磨煤机需要连续的煤炭供应,而发电厂的输煤系统则通常不是连续运行的,原煤斗就是在煤炭耗用和供给之间设置的缓冲装置。

原煤斗布置与制粉系统的最上方,从输煤系统运来的原煤直接落入原煤斗,本厂的原煤斗的有效容积为500m3/只。

每台锅炉布置有8只原煤斗。

原煤斗外形如图4-2所示。

煤从原煤斗的下口落入给煤机,给煤机的作用在于根据磨煤机的需要将原煤斗中的煤以一定的数量提供给磨煤机。

运行中的磨煤机随着锅炉的负荷需求的变化,对给煤机给出的煤量的需求也是变化的,所以给煤机在运行中的给出煤量是可调节的。

在大型火力发电厂的锅炉机组中对给煤机的调节是可实现自动的。

每台锅炉机组安装8台给煤机,分别对应8只原煤斗和4台磨煤机。

给煤机的外形如图4-3所示磨煤机是制粉系统中的重要设备。

磨煤机的作用在于将给煤机提供的煤磨制加工成细度合格的煤粉。

再利用由一次风机提供的一次风(锅炉机组用来将磨煤机磨制出的煤粉携带到燃烧器的风称为一次风、用来提供一次风的风机称为一次风机)将煤粉携带到锅炉机组的燃烧器提供燃烧。

本厂每台锅炉机组装设4台磨煤机。

磨煤机外观如图4-4所示:图4-1 制粉系统的工作流程(方框内为制粉系统)煤粉分离器的作用在于将磨煤机磨制出的煤粉进行粗细分离,细度不合格的较粗的煤粉由煤粉分离器下部的回粉管返回到磨煤机重新磨制、细度合格的煤粉经分离器上部出口的煤粉管被一次风携带到燃烧器。

3. φ3.2×(6.5+2)M风扫煤磨3.1 主要技术性能(1) 规格:φ3.2×(6.5+2)m磨机筒体有效内径烘干仓3150 mm粉磨仓3100 mm 磨机筒体有效长度烘干仓2000 mm粉磨仓6500 mm(2) 用途:粉磨无烟煤(3) 入磨物料粒度:≤25 mm(95%通过)(4) 入磨物料水份:≤10%(5) 出磨成品细度:80μm 筛余≤2%(6) 煤粉水份:≤1%(7) 入磨气体温度:300℃,(max400℃)(8) 出磨气体温度:60~80℃(9) 生产能力:20 t/h(10)磨机转速:17.3 r/min慢驱动时盘磨转速:0.19 r/min(11) 传动方式:边缘传动(12) 研磨体装载量:55 t(13) 填充率:24.5%(14) 主电机额定功率:710 kW额定转速:742 r/min额定电压:10kV(15) 设备总重量:143000 kg3.2 主要特点及工作原理3.2.1 主要特点(1) 本磨机为边缘传动,配有辅助传动,由电动机通过减速机及大小齿轮副带动磨机传动,小齿轮和齿轮轴采用胀套联接,便于安装和维修,也可以有效的避免折齿现象,同时也可以避免小齿轮的偏心和滑动。

(2) 进料端采用滑履支撑,出料端采用主轴承支撑。

(3) 采用带有烘干仓的风扫式结构,使磨机对原煤的水份有较大的适应性,烘干仓配有扬料板,可使物料与热风进行充分的热交换。

(4) 粉磨仓内依次采用阶梯衬板,双阶梯衬板等组合式排列布置,提高了磨机的粉磨能力,使煤粉在粉磨仓内的粉磨过程更为合理。

(5) 进料装置采用斜进风的百叶窗式结构,这样可以增大磨机的通风面积,减少磨机的进风阻力,同时增强了磨机的热交换能力,可以有效地防止煤磨进口的堵料现象。

3.2.2 工作原理原煤由喂料设备进入到磨机的进料装置中,温度为300℃左右的热风也通过进风管进入进料装置,含有水份的原煤在此处就开始进行热交换;当原煤进入磨机的烘干仓时,由于烘干仓内设有特制的扬料板将原煤扬起,使得原煤在此处进行强烈的热交换而得到烘干,烘干后的煤块通过设有扬料板的双层隔仓板进入粉磨仓。

3. φ3.2×(6.5+2)M风扫煤磨3.1 主要技术性能(1) 规格:φ3.2×(6.5+2)m磨机筒体有效内径烘干仓3150 mm粉磨仓3100 mm 磨机筒体有效长度烘干仓2000 mm粉磨仓6500 mm(2) 用途:粉磨无烟煤(3) 入磨物料粒度:≤25 mm(95%通过)(4) 入磨物料水份:≤10%(5) 出磨成品细度:80μm 筛余≤2%(6) 煤粉水份:≤1%(7) 入磨气体温度:300℃,(max400℃)(8) 出磨气体温度:60~80℃(9) 生产能力:20 t/h(10)磨机转速:17.3 r/min慢驱动时盘磨转速:0.19 r/min(11) 传动方式:边缘传动(12) 研磨体装载量:55 t(13) 填充率:24.5%(14) 主电机额定功率:710 kW额定转速:742 r/min额定电压:10kV(15) 设备总重量:143000 kg3.2 主要特点及工作原理3.2.1 主要特点(1) 本磨机为边缘传动,配有辅助传动,由电动机通过减速机及大小齿轮副带动磨机传动,小齿轮和齿轮轴采用胀套联接,便于安装和维修,也可以有效的避免折齿现象,同时也可以避免小齿轮的偏心和滑动。

(2) 进料端采用滑履支撑,出料端采用主轴承支撑。

(3) 采用带有烘干仓的风扫式结构,使磨机对原煤的水份有较大的适应性,烘干仓配有扬料板,可使物料与热风进行充分的热交换。

(4) 粉磨仓内依次采用阶梯衬板,双阶梯衬板等组合式排列布置,提高了磨机的粉磨能力,使煤粉在粉磨仓内的粉磨过程更为合理。

(5) 进料装置采用斜进风的百叶窗式结构,这样可以增大磨机的通风面积,减少磨机的进风阻力,同时增强了磨机的热交换能力,可以有效地防止煤磨进口的堵料现象。

3.2.2 工作原理原煤由喂料设备进入到磨机的进料装置中,温度为300℃左右的热风也通过进风管进入进料装置,含有水份的原煤在此处就开始进行热交换;当原煤进入磨机的烘干仓时,由于烘干仓内设有特制的扬料板将原煤扬起,使得原煤在此处进行强烈的热交换而得到烘干,烘干后的煤块通过设有扬料板的双层隔仓板进入粉磨仓。

磨煤机培训资料共3(二)引言概述:

本文是磨煤机培训资料的第三部分,旨在提供关于磨煤机工作原理、操作方法、维护保养等方面的详细信息。

通过本文的学习,您将对磨煤机的运行和维护有更深入的理解。

正文:

一、磨煤机的工作原理

1. 磨煤机的基本构造

2. 磨煤机的工作过程

3. 磨煤机的分类及其特点

4. 磨煤机的主要零部件及其功能

5. 磨煤机的动力系统和传动装置

二、磨煤机的操作方法

1. 磨煤机的开机和停机程序

2. 磨煤机的操作界面介绍

3. 磨煤机的启动和停止步骤

4. 磨煤机的进料和卸料操作

5. 磨煤机的运行参数调整和监控

三、磨煤机的维护保养

1. 磨煤机日常巡检和保养要点

2. 磨煤机关键部件的维护方法

3. 磨煤机的润滑和冷却系统维护

4. 磨煤机的故障排除和维修方法

5. 磨煤机的定期检修和大修流程

四、磨煤机的安全注意事项

1. 磨煤机操作人员的安全培训要求

2. 磨煤机工作现场的安全管理

3. 磨煤机的安全防护装置和警示标识

4. 磨煤机的事故应急处理措施

5. 磨煤机日常操作中的安全注意事项

五、磨煤机的性能提升技术

1. 磨煤机的节能降耗技术

2. 磨煤机的磨煤效率提升

3. 磨煤机的布煤和燃烧调整方法

4. 磨煤机的防尘和排烟技术

5. 磨煤机的运行优化和智能控制方法

总结:

通过本次磨煤机培训资料的学习,我们对磨煤机的工作原理、操作方法、维护保养、安全注意事项以及性能提升技术有了更全面的了解。

只有正确理解和掌握这些知识,我们才能更好地运行和维护磨煤机,确保其稳定高效地工作。

希望本文对您有所帮助。

风扇磨煤制粉系统培训教材⑴对于磨制烟煤和水分不高的褐煤,可采用热空气单介质干燥负压直吹式系统,如图-28所示。

图2-28 风扇磨热空气干燥负压直吹式制粉系统1—原煤仓;2—煤闸门;3—给煤机;4—干燥管;5—风扇磨煤机;6—分离器;7—燃烧器;8—二次风箱;9—空气预热器;10—送风机;11--锅炉⑵采用炉烟和热空气两介质干燥的风扇磨直吹式系统,典型系统如图-29所示。

图2-29(a)是燃用褐煤时应用最广泛的风扇磨二介质干燥制粉系统。

风扇磨煤机自炉膛上部抽吸900~950℃的高温烟气,与热空气混合后进入下行干燥管。

在其内对落煤进行预干燥。

干燥剂与煤的混合物进入磨煤机后,燃料在磨制过程中得到了进一步干燥。

风扇磨产生的压头将煤粉干燥剂混合物送入分离器,粗粉返回磨煤机被再一次磨制,合格煤粉送入锅炉燃烧。

图2-29(b)为中温炉烟和热空气二介质干燥制粉系统。

图2-29 风扇磨二介质干燥直吹式系统(一)(a)高温炉烟和热空气系统;(b)中温炉烟和热空气系统;(c)带煤粉浓缩器的系统1—原煤仓;2—煤闸门;3—给煤机;4—干燥管;5—风扇磨煤机;6—分离器;7—燃烧器;8—抽烟口;9—混合室;10—截断门;11—锅炉;12—送风机;13—热风管;14—空气预热器;15—防爆门;16—冷风门;17—锁气器;18—喷水装置;19—煤粉分配器;20—降低干燥剂温度的装置;21—干燥介质管道;22—炉烟热空气混合室;23—燃尽炉排;24—煤粉浓缩器;25—乏气燃烧器图5-5(c)为带煤浓缩器的风扇磨直吹式制粉系统。

国外经验表明,燃用低热值Q net.ar=5000~12200kJ/kg,高水分M ar=40%~70%,即折算水分Mzs=(0.034~0.107)kg/MJ的褐煤时,在很多情况下,由于一次风中炉烟和水蒸汽比例过大。

致使炉内燃烧温度降低,采用图5-5(a)和图5-5(b)制粉系统有时难于保持燃烧的稳定和经济。

风扇磨煤机及其制粉系统培训课件1.1 风扇磨煤机的工作原理及应用1.1.1 风扇磨煤机的工作原理及结构风扇磨煤机属高速磨煤机,其结构形式与风机相似。

它由工作叶轮和蜗壳形外罩组成,叶轮上装有8~12个叶片,称为冲击板。

蜗壳内壁装有护甲。

磨煤机出口为煤粉分离器。

根据煤种不同,风扇磨煤机分为两系列:S型适用于水分大于35%的软褐煤和老年褐煤如图2-25;称为烟煤型风扇磨;N型适用于水分大于35%的软褐煤和木质褐煤,称为褐煤型风扇磨;如图2-26。

两者在结构上的主要差别在于其蜗壳张开度大小不同。

张开度是指蜗壳与叶轮之间最大间隙与叶轮半径之比。

S型的张开度小,N型的较大。

这是为了适应原煤水分蒸发成水蒸汽后在蜗壳内能有合适的环向流速将煤粉输出蜗壳。

图2-25 S型风扇磨煤机1—分离器;2—加料门;3—机体;4—叶轮;5—轴承箱;6—联轴器;7—底座;8—电动机;9—冲击板;10—护甲图2-26 N型风扇磨煤机1—叶轮;2—冲击板;3—干燥剂和原煤入口;4—铁块收集箱;5—粗粉回流口;6—分离器;7—分离器调节挡板;8—电动机风扇磨煤机中,煤的粉碎和干燥同时进行,而彼此又相互影响。

磨碎过程既受机械力作用又受热力作用。

叶轮对煤粒的撞击、煤粒与叶片表面的磨擦、运动煤粒与蜗壳上护甲的撞击以及煤粒之间的撞击均属机械作用;热力作用表现在磨煤机内,磨煤机内煤粒是被数量较大且有较高的相对速度的高温介质所干燥的。

干燥的结果使煤粒表面塑性降低,易于破碎,甚至在干燥过程中就有部分煤粒自行碎裂。

随着撞击破碎和爆裂,煤粒表面积增大,使干燥过程进一步深化,更有利于破碎,与其他磨煤机相比,煤粒在风扇磨内大部分处于县浮状态,干燥过程中十分强烈,因此它最适合于磨制高水分褐煤和烟煤。

根据燃料水分的不同,可采用热风(单介质),热风与高温炉烟(二介质)以及热风与高、低温炉烟(三介质)混合物作为干燥剂。

高温炉烟抽自炉膛上部,低温炉烟取自干式除尘器之后。

第七章制粉系统培训教材第一节煤及煤粉的差不多特性一、煤粉的流淌性煤粉的粒径1~500μm,20~60μm的颗粒占多数。

粒径小,比表面积大,且湿度较小时,黏性小,流淌性强,便于气力输送,但容易泄露。

二、煤粉的爆炸性1.爆炸浓度烟煤煤粉易爆炸浓度为 1.2~2.0kg煤粉/m3空气(1.6~2.6) kg/ kg 。

输送煤粉和着火的浓度专门难躲开这一浓度范畴。

2.阻碍煤粉爆炸的因素(1)Vdaf≤10%的无烟煤煤粉可不能爆炸,Vdaf≥19%的煤粉空气混合物易爆炸;(2)粒度大于200μm的煤粉可不能爆炸,小于0.2μm的煤粉极易爆炸;(3)在危险的煤粉浓度范畴内,煤粉空气混合物温度高( 70~120℃),易爆炸;(4)水分太低,易爆炸;(5)煤粉气流混合物中,气体中氧量达到18% (褐煤)~19%(烟煤)易爆炸。

3.防止爆炸的措施(1)操纵煤粉气流温度,要紧操纵磨煤机出口温度;(2)操纵煤粉气流流速,不低于20m/s,防止煤粉沉积;(3)操纵煤粉气流水分,烟煤Mad,无烟煤0.5Mad。

(4)管道倾斜度大于30度,且无死角;(5)掺入CO2、N2等阻燃气体,操纵含氧量;(6)运行中必须防止静电火花、电焊、气焊、明火。

三、煤粉的自燃性制粉系统中,煤粉长时刻积存,缓慢的氧化反应导致热量积存,局部温度升高,引起自燃的可能性极大,并为爆炸提供了点燃能量。

故在设备启动和停运时,必须进行吹扫。

四、煤粉细度1、煤粉细度公式2、煤粉细度的表示方法 R90表示筛孔径约为 90μm ,R200表示筛孔径约为 200μm 。

3、煤粉经济细度煤粉越细,磨煤电耗越大,且金属耗量越大,但燃烧越完全。

运行时,应使各煤粉细度下的磨煤电耗、金属耗量、燃烧效率折合成经济性指标,使它们的经济性指标总和达到最小,称为煤粉经济细度。

煤粉经济细度数值范畴:五、煤粉颗粒特性与平均性1、煤粉颗粒特性与平均性由大量试验得到%100×+=ba a R x n bx x eR —100=b---煤粉细度系数,b 越小,Rx 越大。

风扇磨煤制粉系统培训教材

⑴对于磨制烟煤和水分不高的褐煤,可采用热空气单介质干燥负压直吹式系统,如图-28所示。

图2-28 风扇磨热空气干燥负压直吹式制粉系统

1—原煤仓;2—煤闸门;3—给煤机;4—干燥管;5—风扇磨煤机;6—分离器;

7—燃烧器;8—二次风箱;9—空气预热器;10—送风机;11--锅炉

⑵采用炉烟和热空气两介质干燥的风扇磨直吹式系统,典型系统如图-29所示。

是燃用褐煤时应用最广泛的风扇磨二介质干2-29(a)图

燥制粉系统。

风扇磨煤机自炉膛上部抽吸900~950℃的高温烟气,与热空气混合后进入下行干燥管。

在其内对落煤进行

预干燥。

干燥剂与煤的混合物进入磨煤机后,燃料在磨制过程中得到了进一步干燥。

风扇磨产生的压头将煤粉干燥剂混合物送入分离器,粗粉返回磨煤机被再一次磨制,合格煤粉送入锅炉燃烧。

图2-29(b)为中温炉烟和热空气二介质干燥制粉系统。

风扇磨二介质干燥直吹式系统(一)2-29 图

(a)高温炉烟和热空气系统;(b)中温炉烟和热空气系统;(c)带煤粉浓缩器的系统

1—原煤仓;2—煤闸门;3—给煤机;4—干燥管;5—风扇磨煤机;6—分离器;7—燃烧器;8—抽烟口;9—混合室;10—截断门;11—锅炉;12—送风机;13—热风管;14—空气预热器;15—防爆门;16—冷风门;17—锁气器;18—喷水装置;19—煤粉分配器;20—降低干燥剂温度的装置;21—干燥介质管道;22—炉烟热空气混合室;23—燃尽炉排;24—煤粉浓缩器;25—乏气燃烧器

图5-5(c)为带煤浓缩器的风扇磨直吹式制粉系统。

国外经验表明,燃用低热值Q=5000~12200kJ/kg,高水分net.ar M=40%~70%,即折算水分Mzs=(0.034~0.107)kg/MJ的ar褐煤时,在很多情况下,由于一次风中炉烟和水蒸汽比例过大。

致使炉内燃烧温度降低,采用图5-5(a)和图5-5(b)制粉系统有时难于保持燃烧的稳定和经济。

为此采用带煤粉浓缩器的风扇磨直吹式制粉系统。

磨煤机或分离器出口的煤粉空气混合物经浓缩器时,依

靠旋转的分离或转弯的惯性分离而将其分为两部分。

煤粉高的部分(富粉流),煤粉份额达85%~90%,将其送入主燃烧器的喷口;会有少量细煤粉的乏气(贫粉流),则送入乏气

燃烧器。

采用煤粉浓缩器可提高炉膛温度,这对高水分褐煤稳定燃烧是有利的。

国外经验表明,当燃料折算水分Mzs>(0.07~0.08)kg/MJ时,采用带煤粉浓缩器的风扇磨制粉系统是合理的。

国外、欧洲、俄罗斯和澳大利亚等国都有应用。