发电厂制粉系统基础知识

- 格式:ppt

- 大小:335.00 KB

- 文档页数:31

第七章制粉系统第一节煤及煤粉的基本特性一、煤粉的流动性煤粉的粒径1~500μm,20~60μm的颗粒占多数。

粒径小,比表面积大,且湿度较小时,黏性小,流动性强,便于气力输送,但容易泄露。

二、煤粉的爆炸性1.爆炸浓度烟煤煤粉易爆炸浓度为 1.2~2.0kg煤粉/m3空气(1.6~2.6) kg/ kg 。

输送煤粉和着火的浓度很难避开这一浓度范围。

2.影响煤粉爆炸的因素(1)Vdaf≤10%的无烟煤煤粉不会爆炸,Vdaf≥19%的煤粉空气混合物易爆炸;(2)粒度大于200μm的煤粉不会爆炸,小于0.2μm的煤粉极易爆炸;(3)在危险的煤粉浓度范围内,煤粉空气混合物温度高( 70~120℃),易爆炸;(4)水分太低,易爆炸;(5)煤粉气流混合物中,气体中氧量达到18% (褐煤)~19%(烟煤)易爆炸。

3.防止爆炸的措施(1)控制煤粉气流温度,主要控制磨煤机出口温度;(2)控制煤粉气流流速,不低于20m/s,防止煤粉沉积;(3)控制煤粉气流水分,烟煤Mad,无烟煤0.5Mad。

(4)管道倾斜度大于30度,且无死角;(5)掺入CO2、N2等阻燃气体,控制含氧量;(6)运行中必须防止静电火花、电焊、气焊、明火。

三、煤粉的自燃性制粉系统中,煤粉长时间积存,缓慢的氧化反应导致热量积存,局部温度升高,引起自燃的可能性极大,并为爆炸提供了点燃能量。

故在设备启动和停运时,必须进行吹扫。

四、煤粉细度1、煤粉细度公式2、煤粉细度的表示方法 R90表示筛孔径约为 90μm ,R200表示筛孔径约为 200μm 。

3、煤粉经济细度煤粉越细,磨煤电耗越大,且金属耗量越大,但燃烧越完全。

运行时,应使各煤粉细度下的磨煤电耗、金属耗量、燃烧效率折合成经济性指标,使它们的经济性指标总和达到最小,称为煤粉经济细度。

煤粉经济细度数值范围:五、煤粉颗粒特性与均匀性1、煤粉颗粒特性与均匀性由大量试验得到b---煤粉细度系数,b 越小,Rx 越大。

电厂制粉方案1. 引言电厂制粉方案是指在燃煤电厂中进行煤粉制备的工艺方案。

煤粉作为燃料在电厂中起到关键的作用,直接影响到发电效率和环境污染。

因此,制粉工艺的合理设计和优化对电厂的运行和环保具有重要意义。

本文将介绍电厂制粉方案的基本原理、常用工艺和优化方法,以及在实际应用中需要考虑的因素。

2. 制粉原理电厂制粉的基本原理是将燃煤破碎、干燥后进行粉碎,使其达到适合燃烧的粒度和湿度。

制粉的主要目的是提高燃烧效率,减少煤粉在输送过程中的堵塞,以及降低煤粉的挥发性和硫分含量。

制粉过程通常包括以下几个步骤:•煤破碎:煤炭经过破碎机进行粗碎,将其破碎到适合进一步磨粉的粒度。

•干燥:破碎后的煤炭需要进行干燥处理,以降低其含水率,提高燃烧效率。

•煤炭磨粉:干燥后的煤炭经过磨煤机进行细磨,使其达到适合燃烧的粒度。

•煤粉分类:通过分级器对磨粉后的煤粉进行粒度分类,以满足不同燃烧设备的要求。

3. 常用制粉工艺电厂制粉工艺因电厂的具体情况和要求而有所不同,但以下几种常用工艺被广泛应用于燃煤电厂。

3.1 破碎-干燥-磨粉一体化工艺该工艺将破碎、干燥和磨粉三个步骤结合在一起,通过一台设备完成。

这种工艺具有工艺流程简单、占地面积小、可实现自动化控制等优点,适用于小型电厂和煤质较好的煤种。

3.2 破碎-干燥-磨粉分离工艺该工艺将破碎、干燥和磨粉分开进行,每个步骤由不同的设备完成。

这种工艺适用于大型电厂和煤质较差的煤种。

其中,磨粉设备通常采用煤磨器进行粉碎,分类器进行粒度控制。

3.3 干法制粉和湿法制粉工艺干法制粉工艺通过对煤炭进行干燥处理,使其达到适合磨粉的湿度。

湿法制粉工艺则在磨粉过程中添加水分,以提高粉碎效率和粉尘抑制效果。

两种工艺各有优劣,具体选择需要根据电厂的实际情况进行权衡。

4. 制粉工艺的优化方法为了提高制粉效率、降低能耗和环境污染,制粉工艺需要进行合理的优化。

以下是一些常用的优化方法:•优化破碎过程:选择合适的破碎机型号和设备参数,以提高破碎效率和粒度控制能力。

一、制粉系统简介我厂制粉系统采用的是冷一次风机正压直吹式制粉系统,配置6台HP中速磨煤机。

煤粉细度按200目筛通过量为~75%。

直吹式制粉系统的特点是,磨煤机磨制的煤粉全部立即送入炉膛燃烧,当锅炉负荷发生变化时,磨煤机的制粉量必须同时变化。

因此,锅炉正常运行依赖于制粉系统的正常运行。

1.煤粉管道每台磨煤机出来的风粉混合物经4根煤粉管道引至同一层四角燃烧器的煤粉喷嘴。

在磨煤机上部和给煤机层之间的空间内呈水平走向引至炉膛四角,后分别于炉膛四角沿垂直方向引至各燃烧器的喷嘴。

进入燃烧器的弯头设计成90’,弯头上设有煤粉取样孔。

根据煤粉管道的走向、弯头数及管道长度的不同,在管道上都装设有一至两个节流孔板保证各角的煤粉量的均匀。

每台磨煤机设有四个出口煤阀,采用气动传动装置。

煤阀上方设有密封风装置,密封风直接取自冷一次风,采用环行小母管供给方式,由一个气动门控制,再由四根密封空气管引至煤阀上方燃烧器侧。

当煤阀关闭时密封总门开启以保证磨煤机和人身的安全,防止炉膛正压时烟气返入磨煤机,另外对停用燃烧器喷嘴有一定的冷却作用。

每根管道上都采用了数量不等的联管器和膨胀系统,以适应风粉混合物温度以及水冷壁膨胀的影响。

2.密封风系统密封风采用集中供风,密封风机的进风源取自冷一次风,经密封风机增压后送至各用户,主要用于磨辊轴承、磨辊弹簧装置及给煤机的密封。

为保证密封风系统的可靠,采用2台密封风机,每台密封风机按100%容量设计。

在正常运行时投运一台密封风机,另一台作为备用。

当运行的密封风机故障停运或磨煤机密封风集箱与冷一次风管压差低时联锁启备用风机。

密封风的作用:(1)为防止磨煤机中的热风粉倒流到给煤机中,影响给煤机正常工作,在给煤机机壳进煤口的下方设置一路密封空气。

(2)磨煤机是在正压下运行,密封风系统向磨辊弹簧装置提供清洁空气,用以防止热空气和煤粉污染弹簧装置。

(3)向磨煤机磨辊通过耳轴中心孔提供密封风以免煤粉进入磨辊轴承。

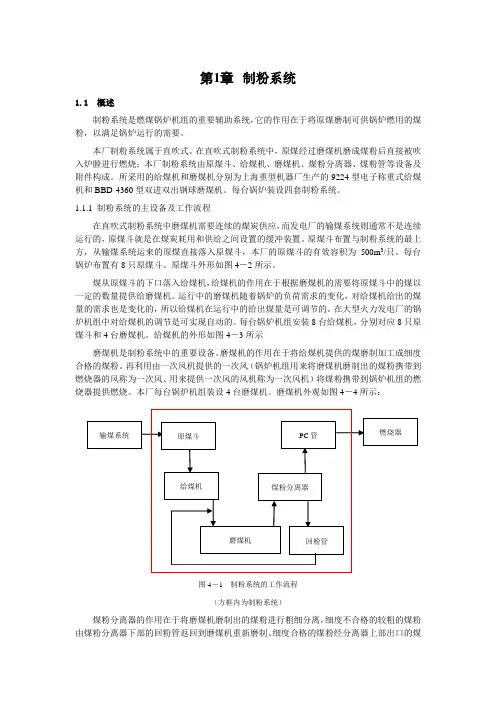

第1章制粉系统1.1概述制粉系统是燃煤锅炉机组的重要辅助系统,它的作用在于将原煤磨制可供锅炉燃用的煤粉,以满足锅炉运行的需要。

本厂制粉系统属于直吹式。

在直吹式制粉系统中,原煤经过磨煤机磨成煤粉后直接被吹入炉膛进行燃烧;本厂制粉系统由原煤斗、给煤机、磨煤机、煤粉分离器、煤粉管等设备及附件构成。

所采用的给煤机和磨煤机分别为上海重型机器厂生产的9224型电子称重式给煤机和BBD-4360型双进双出钢球磨煤机。

每台锅炉装设四套制粉系统。

1.1.1制粉系统的主设备及工作流程在直吹式制粉系统中磨煤机需要连续的煤炭供应,而发电厂的输煤系统则通常不是连续运行的,原煤斗就是在煤炭耗用和供给之间设置的缓冲装置。

原煤斗布置与制粉系统的最上方,从输煤系统运来的原煤直接落入原煤斗,本厂的原煤斗的有效容积为500m3/只。

每台锅炉布置有8只原煤斗。

原煤斗外形如图4-2所示。

煤从原煤斗的下口落入给煤机,给煤机的作用在于根据磨煤机的需要将原煤斗中的煤以一定的数量提供给磨煤机。

运行中的磨煤机随着锅炉的负荷需求的变化,对给煤机给出的煤量的需求也是变化的,所以给煤机在运行中的给出煤量是可调节的。

在大型火力发电厂的锅炉机组中对给煤机的调节是可实现自动的。

每台锅炉机组安装8台给煤机,分别对应8只原煤斗和4台磨煤机。

给煤机的外形如图4-3所示磨煤机是制粉系统中的重要设备。

磨煤机的作用在于将给煤机提供的煤磨制加工成细度合格的煤粉。

再利用由一次风机提供的一次风(锅炉机组用来将磨煤机磨制出的煤粉携带到燃烧器的风称为一次风、用来提供一次风的风机称为一次风机)将煤粉携带到锅炉机组的燃烧器提供燃烧。

本厂每台锅炉机组装设4台磨煤机。

磨煤机外观如图4-4所示:图4-1 制粉系统的工作流程(方框内为制粉系统)煤粉分离器的作用在于将磨煤机磨制出的煤粉进行粗细分离,细度不合格的较粗的煤粉由煤粉分离器下部的回粉管返回到磨煤机重新磨制、细度合格的煤粉经分离器上部出口的煤粉管被一次风携带到燃烧器。

制粉系统详细介绍火电厂大型燃煤锅炉机组一般都采用煤粉燃烧方式。

这种燃烧方式可以适合于大的锅炉容量,具有较高的燃烧效率、较广的煤种适应性以及较迅速的负荷响应性。

煤粉在炉内是处于悬浮状态燃烧的,燃烧过程在煤粉流经炉膛的短暂时间内完成,从着火稳定性与系统的经济性角度,电站锅炉都对煤粉的细度和干度提出一定的要求。

火力发电厂制粉系统的任务就是将原煤进行磨碎、干燥,成为具有一定细度和水分的煤粉,并把锅炉燃烧所需要的煤粉送入炉内进行燃烧。

制粉系统从系统风压方面可分为正压式和负压式;从工作流程方面又可分为直吹式和中间储仓式两类。

所谓直吹式制粉系统,就是原煤经过磨煤机磨成煤粉后直接吹入炉膛进行燃烧;而中间储仓式制粉系统是将制备出的煤粉先储存在煤粉仓中,然后根据锅炉负荷需要,再从煤粉仓取出经给粉机送入炉膛燃烧。

直吹式制粉系统制备出的煤粉一般是被具有一定风压的一次风吹至炉膛的,系统处于正压状态,所以直吹式制粉系统一般属于正压式制粉系统;而在中间储仓式制粉系统中制备出的煤粉一般是由排粉风机抽出的,系统处于负压状态,所以中间储仓式制粉系统一般属于负压式制粉系统。

我国电厂内各种类型的制粉系统都有采用,过去采用较多的是具有低速钢球磨煤机的中间储仓式制粉系统。

近年来,随着火电建设和电力工业技术的发展,600MW的锅炉所配用的制粉系统几乎都是冷一次风机正压直吹式制粉系统,配置双进双出筒式钢球磨煤机。

双进双出钢球磨煤机每端进口有一个空心圆管,圆管外围有用弹性固定的螺旋输煤器,螺旋输煤器和空心圆管可随磨煤机筒体一起转动,螺旋输煤器如像连续旋转的铰刀,使从给煤机下落的煤,由端头下部不断地被刮向筒内。

螺旋铰刀与空心圆筒的径向外侧在一个固定的圆筒外壳体,圆筒外壳体与带螺旋的空心圆筒之间有一定间隙,这个间隙的作用是:下部可通过煤块,上部可通过磨制后的风粉混合物。

对于硬件杂物可能使螺旋铰刀被卡涩时,因为螺旋铰刀是弹性固定在空心圆管上的,允许有一定位移变形作用,因而不易卡坏。

第七章制粉系统培训教材第七章制粉系统第一节煤及煤粉的基本特性一、煤粉的流动性煤粉的粒径1~500μm,20~60μm的颗粒占多数。

粒径小,比表面积大,且湿度较小时,黏性小,流动性强,便于气力输送,但容易泄露。

二、煤粉的爆炸性1.爆炸浓度烟煤煤粉易爆炸浓度为 1.2~2.0kg煤粉/m3空气 (1.6~2.6) kg/ kg 。

输送煤粉和着火的浓度很难避开这一浓度范围。

2.影响煤粉爆炸的因素(1)Vdaf≤10%的无烟煤煤粉不会爆炸,Vdaf≥19%的煤粉空气混合物易爆炸;(2)粒度大于200μm的煤粉不会爆炸,小于0.2μm的煤粉极易爆炸;(3)在危险的煤粉浓度范围内,煤粉空气混合物温度高( 70~120℃),易爆炸;(4)水分太低,易爆炸;(5)煤粉气流混合物中,气体中氧量达到18% (褐煤)~19%(烟煤)易爆炸。

3.防止爆炸的措施(1)控制煤粉气流温度,主要控制磨煤机出口温度;(2)控制煤粉气流流速,不低于 20m/s,防止煤粉沉积;(3)控制煤粉气流水分,烟煤M ad,无烟煤0.5Mad。

(4)管道倾斜度大于 30度,且无死角;(5)掺入CO2、N2等阻燃气体,控制含氧量;(6)运行中必须防止静电火花、电焊、气焊、明火。

三、煤粉的自燃性制粉系统中,煤粉长时间积存,缓慢的氧化反应导致热量积存,局部温度升高,引起自燃的可能性极大,并为爆炸提供了点燃能量。

故在设备启动和停运时,必须进行吹扫。

四、煤粉细度1、煤粉细度公式2、煤粉细度的表示方法R90表示筛孔径约为90μm ,R200表示筛孔径约为200μm 。

3、煤粉经济细度煤粉越细,磨煤电耗越大,且金属耗量越大,但燃烧越完全。

运行时,应使各煤粉细度下的磨煤电耗、金属耗量、燃烧效率折合成经济性指标,使它们的经济性指标总和达到最小,称为煤粉经济细度。

煤粉经济细度数值范围:五、煤粉颗粒特性与均匀性1、煤粉颗粒特性与均匀性由大量试验得到b---煤粉细度系数,b 越小,Rx 越大。