大规模新型高效固定床煤气化技术-1

- 格式:ppt

- 大小:1.29 MB

- 文档页数:21

煤炭气化技术是煤化工产业化发展很重要的单元技术。

煤炭气化技术在中国被广泛应用于化工、冶金、机械、建材等工业行业和生产城市煤气的企业,气化的核心设备气化炉大约有9000多台,其中以固定床气化炉为主。

近20年来,中国引进的加压鲁奇炉、德士古、水煤浆气化炉等,主要用于生产合成氨、甲醇或城市煤气。

中国先后从国外引进的煤炭气化技术多种多样。

如引进的水煤浆气化装置有1987年投产的鲁南煤炭气化装置(二台炉、一开一备,单炉日处理450吨煤,2.8MPa),1995年投产的吴泾煤炭气化装置(四台炉,三开一备,单炉日处理500t煤,4.0 MPa)、1996年投产的渭河煤炭气化装置(三台炉,二开一备,单炉日处理820t煤,6.5MPa),2000年7月投产的淮南煤炭气化装置(三台炉,无备用,单炉日处理500t煤,4.0MPa)等。

进行煤炭气化的设备叫气化炉。

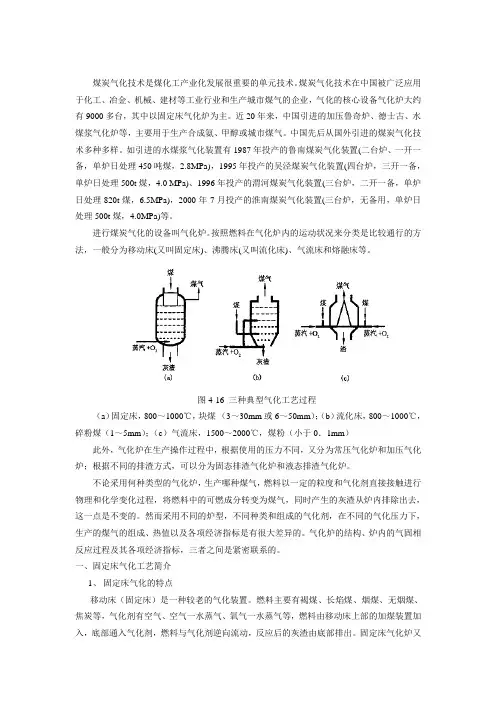

按照燃料在气化炉内的运动状况来分类是比较通行的方法,一般分为移动床(又叫固定床)、沸腾床(又叫流化床)、气流床和熔融床等。

图4-16 三种典型气化工艺过程(a)固定床,800~1000℃,块煤(3~30mm或6~50mm);(b)流化床,800~1000℃,碎粉煤(1~5mm);(c)气流床,1500~2000℃,煤粉(小于0.1mm)此外,气化炉在生产操作过程中,根据使用的压力不同,又分为常压气化炉和加压气化炉;根据不同的排渣方式,可以分为固态排渣气化炉和液态排渣气化炉。

不论采用何种类型的气化炉,生产哪种煤气,燃料以一定的粒度和气化剂直接接触进行物理和化学变化过程,将燃料中的可燃成分转变为煤气,同时产生的灰渣从炉内排除出去,这一点是不变的。

然而采用不同的炉型,不同种类和组成的气化剂,在不同的气化压力下,生产的煤气的组成、热值以及各项经济指标是有很大差异的。

气化炉的结构、炉内的气固相反应过程及其各项经济指标,三者之间是紧密联系的。

一、固定床气化工艺简介1、固定床气化的特点移动床(固定床)是一种较老的气化装置。

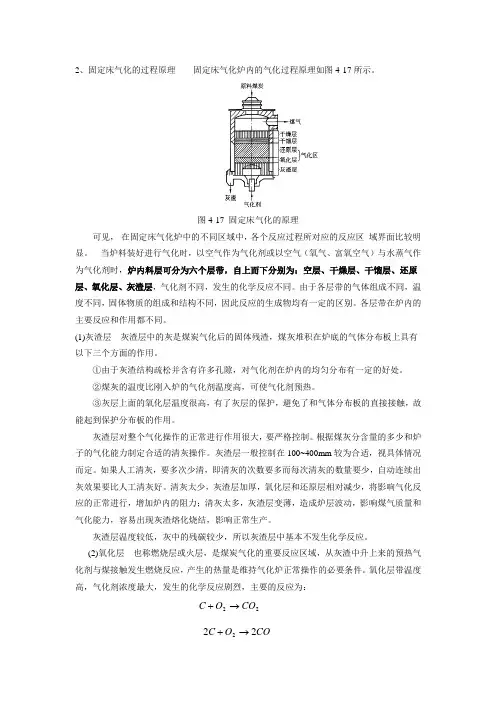

2、固定床气化的过程原理 固定床气化炉内的气化过程原理如图4-17所示。

图4-17 固定床气化的原理可见, 在固定床气化炉中的不同区域中,各个反应过程所对应的反应区 域界面比较明显。

当炉料装好进行气化时,以空气作为气化剂或以空气(氧气、富氧空气)与水蒸气作为气化剂时,炉内料层可分为六个层带,自上而下分别为:空层、干燥层、干馏层、还原层、氧化层、灰渣层,气化剂不同,发生的化学反应不同。

由于各层带的气体组成不同,温度不同,固体物质的组成和结构不同,因此反应的生成物均有一定的区别。

各层带在炉内的主要反应和作用都不同。

(1)灰渣层 灰渣层中的灰是煤炭气化后的固体残渣,煤灰堆积在炉底的气体分布板上具有以下三个方面的作用。

①由于灰渣结构疏松并含有许多孔隙,对气化剂在炉内的均匀分布有一定的好处。

②煤灰的温度比刚入炉的气化剂温度高,可使气化剂预热。

③灰层上面的氧化层温度很高,有了灰层的保护,避免了和气体分布板的直接接触,故能起到保护分布板的作用。

灰渣层对整个气化操作的正常进行作用很大,要严格控制。

根据煤灰分含量的多少和炉子的气化能力制定合适的清灰操作。

灰渣层一般控制在100~400mm 较为合适,视具体情况而定。

如果人工清灰,要多次少清,即清灰的次数要多而每次清灰的数量要少,自动连续出灰效果要比人工清灰好。

清灰太少,灰渣层加厚,氧化层和还原层相对减少,将影响气化反应的正常进行,增加炉内的阻力;清灰太多,灰渣层变薄,造成炉层波动,影响煤气质量和气化能力,容易出现灰渣熔化烧结,影响正常生产。

灰渣层温度较低,灰中的残碳较少,所以灰渣层中基本不发生化学反应。

(2)氧化层 也称燃烧层或火层,是煤炭气化的重要反应区域,从灰渣中升上来的预热气化剂与煤接触发生燃烧反应,产生的热量是维持气化炉正常操作的必要条件。

氧化层带温度高,气化剂浓度最大,发生的化学反应剧烈,主要的反应为:22CO O C →+CO O C 222→+2222CO O CO →+上面三个反应都是放热反应,因而氧化层的温度是最高的。

固定床煤气化技术讨论(一杜始南江西化工设计院昌昱造气技改设计所2011.5.1 我国的常压固定床煤气化技术水平可以说是代表了世界的。

但目前看来设备结构差别不少,工艺操作各有说法,消耗水平和发气能力差距极大,技术改造的方向又众说纷纭。

兹将固定床气化技术的几个工艺设备问题,结合工作经验教训进行简单地分析,以供大家讨论时参考。

1、高径比的问题。

造气炉引进高径比概念来指导造气炉的设备制造和工艺操作,实际上是很牵强的,有些人甚至鼓吹高径比应超过2。

更有甚者,俨然以专家权威自居,说是φ2.8造气炉2.2:1的高径比是标准。

显然,这些人是忘记了固定床的床层是固定的这一前提了。

因为煤的气化反应只在高温区发生,煤的温度在900°以下时,煤气化反应在工业生产实践中已经没有实际效果。

根据固定床煤气化技术原理,固定床的气化火层最高温度区不会超出炉蓖风帽顶100-200高,你把炉子做得那么高,不是给气化火层往上移创造条件了么。

气化火层上移,煤气带出热增多,煤耗会急剧上升。

有人说气化炉高度提高,单炉贮煤容积增加,可以相应增加碳层高度和渣层厚度,有利降低造气炉的煤气温度、提高蒸汽分解率,对造气炉的负荷、消耗和气质均有利。

这些说法不是很准确的。

因为(1碳层高度和渣层厚度增加对降低煤气温度作用甚微,原因是煤和渣的导热系数都只有零点几,而气体的导热系数则只有零点零几靠气固两相对流传热,交换不了多少热量。

(2蒸汽的分解只在高温的气化火层有效进行,热碳层和灰渣层再高再厚对它起作用甚微。

(3由于碳层高度和渣层厚度增加造成气化剂进出气化火层的阻力增大,对造气炉的负荷只会不利不会有利。

(4由于给气化火层上移创造了条件,使得煤耗只会增加。

(5气质还有可能降低,比如,对间歇气化流程来说,提高造气炉的高度会引起吹风气中一氧化碳含量的升高。

制气时还会造成煤气中甲烷含量的增加。

当然,从炉体尺寸对比中,肯定可以得到高径比这个数值。

也就是说,炉体结构是有这么个高径比的数据的。

固定床气化技术

佚名

【期刊名称】《能源与节能》

【年(卷),期】2016(000)003

【摘要】碎煤固定层加压气化采用的原料煤粒度为6 mm~50mm,气化剂采用水

蒸汽与纯氧作为气化剂。

该技术氧耗量较低,原料适应性广,可以气化变质程度较低

的煤种(如褐煤、泥煤等),得到各种有价值的焦油、轻质油及粗酚等多种副产品。

该技术的典型代表是鲁奇加压气化技术和BGL碎煤熔渣气化技术。

该气化技术的

优点:a)原料适应范围广,除黏结性较强的烟煤外,从褐煤到无烟煤均可气化.

【总页数】1页(P4-4)

【正文语种】中文

【中图分类】TQ546.2

【相关文献】

1.固定床间歇富氧煤气化技术应用体会 [J], 荣守朋;马丹

2.BGL固定床熔渣气化技术简介 [J], 曾杰;张兴芳

3.国内主要固定床煤气化技术简介 [J], 刘琰

4.常压固定床纯氧连续气化技术应用探究 [J], 田星

5.关于应重新认识固定床间歇煤气化技术的建议 [J], 顾宗勤

因版权原因,仅展示原文概要,查看原文内容请购买。

煤化工龙头:煤气化技术各流派一览¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯ ¯煤气化技术是现代煤化工的基础,是通过煤直接液化制取油品或在高温下气化制得合成气,再以合成气为原料制取甲醇、合成油、天然气等一级产品及以甲醇为原料制得乙烯、丙烯等二级化工产品的核心技术。

作为煤化工产业链中的“龙头”装置,煤气化装置具有投入大、可靠性要求高、对整个产业链经济效益影响大等特点。

目前国内外气化技术众多,各种技术都有其特点和特定的适用场合,它们的工业化应用程度及可靠性不同,选择与煤种及下游产品相适宜的煤气化工艺技术是煤化工产业发展中的重要决策。

工业上以煤为原料生产合成气的历史已有百余年。

根据发展进程分析,煤气化技术可分为三代。

第一代气化技术为固定床、移动床气化技术,多以块煤和小颗粒煤为原料制取合成气,装置规模、原料、能耗及环保的局限性较大;第二代气化技术是现阶段最具有代表性的改进型流化床和气流床技术,其特征是连续进料及高温液态排渣;第三代气化技术尚处于小试或中试阶段,如煤的催化气化、煤的加氢气化、煤的地下气化、煤的等离子体气化、煤的太阳能气化和煤的核能余热气化等。

本文综述了近年来国内外煤气化技术开发及应用的进展情况,论述了固定床、流化床、气流床及煤催化气化等煤气化技术的现状及发展趋势。

1 国内外煤气化技术的发展现状在世界能源储量中,煤炭约占79%,石油与天然气约占12%。

煤炭利用技术的研究和开发是能源战略的重要内容之一。

世界煤化工的发展经历了起步阶段、发展阶段、停滞阶段和复兴阶段。

20世纪初,煤炭炼焦工业的兴起标志着世界煤化工发展的起步。

摘要本设计以常压固定床煤气化的设计过程为内容,包括对工艺流程的确定和说明、生产条件的确定和说明以及附属设备的选型等内容。

进而深入了一层了解煤气化工艺,并得到化工工程设计的初步训练。

本文从一定的层面上对常压固定床煤气化发生炉内部的传热、传质过程进行了简要综述。

关键词:常压固定床,煤气化发生炉,床层,炉壁,传热一、煤气化原理<一)煤气化的基本过程煤的气化过程是一个有热效应的化学反应过程,反应物是煤和气化剂。

气化剂一般为空气、氧气、水蒸气或氢气。

煤和气化剂按照一定的比例,在一定温度和压力条件下发生化学反应,煤中的可燃成分转化为气体燃料,即产品煤气,灰分则以灰渣的形式出。

煤的气化分为完全气化和不完全气化,不完全气化即通常说的煤的干馏,其产品包括煤气、焦油和半焦;完全气化的产品是煤气或水煤气,本章所讲的煤的气化技术只讨论煤的完全气化技术【1】。

下图所示为典型的煤气化工艺流程。

图 1 煤的气化过程图 2 典型的煤气化工艺流程从包含的物理化学过程来看,煤的气化过程包括以下几个阶段:干燥脱水,热解,挥发分和残余固定碳的气化反应。

煤的干燥脱水过程去除了原煤中所含的全部水分,在温度达到 350℃以上时,开始发生煤颗粒的热解反应,析出气体中间产物和焦油,统称为挥发分。

剩余的是固体焦炭或半焦,煤的热解过程可以用下面的总体表达式表示:CH4+其他气态烃 +焦油 +CO+CO2+H2+H 2O+焦炭或半焦 <S)式中,除了焦炭或半焦为固体产物,其余全部是气态产物,除此之外,还有少量含有机氮、硫等元素的气态中间产物。

<二)固定床反应器固定床反应器又称填充床反应器,装填有固体催化剂或固体反应物用以实现多相反应过程的一种反应器。

固体物通常呈颗粒状,粒径2~15mm 左右,堆积成一定高度 <或厚度)的床层。

床层静止不动,流体通过床层进行反应。

它与流化床反应器及移动床反应器的区别在于固体颗粒处于静止状态。

固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类蒸汽转化炉等。

煤炭的高效清洁利用——煤气化技术煤炭是地球上储量最丰富、分布最广泛的化石燃料,中国富煤贫油少气,加之油价的上涨,能源消费更依赖煤炭。

陕西省是煤炭资源储藏量较大的主要省份,而陕北煤炭探明贮量超过2 000亿t,占陕西省煤炭资源的99%,储量大、易开采、质优价廉,可供开采几百年。

为此,国家和陕西省政府决定在陕北地区建设大型煤炭能源重化工基地,充分利用陕北的煤炭资源优势带动陕西经济的发展。

从能源供应现状看,合成氨、甲醇和未来的煤直接液化及醇醚燃料大都以煤气化制合成气为基础,在全国范围内,目前仅氨合成和甲醇合成的气化煤量已达4 000万t/a以上;预计今后煤制油所需气化煤量每年将达到亿吨;工业直接燃煤4亿t/a以上,为解决污染问题,其中相当部分须采用先进的煤气化方案,需气化煤量上千万吨每年;炼油工业为提高油品质量每年需耗氢100-200亿m3,煤气化是经济可靠的制氢方案,油品加氢需气化煤量1 000万t/a;在未来20年内,煤制油产量将达数千万吨,需增加1亿kW以上的装机容量,拟采用先进的煤气化技术为基础的联合循环发电系统,需气化煤量总计约1-2 亿t/a。

因此,煤的气化是实现煤炭综合利用和洁净煤技术的重要技术单元和主要手段,是发展现代煤化工、煤造油、燃料煤气等重要工业化生产的龙头。

1 煤气化技术发展现状1.1 煤气化技术的分类和特点按煤在气化炉内移动方式分成固定床(移动床)、流化床、气流床,表1列出了各类气化技术的主要特点。

表1 气化技术的主要特性气化技术固定床流化床气流床排灰形式干灰熔渣干灰灰团聚熔渣原料煤特性块煤块煤粉煤粉煤粉煤/水煤浆粒度/mm 13-50 5-50 0-8 0-8 0.2灰含量/% <20 <15 不限不限<13灰熔点/℃>1 250 <1 300 不限不限≦1 350操作压力/MPa 2.24 2.24 1.0 0.03-2.5 2.5-6.5操作温度/℃400-1 200 400-1 200 900-1 000 950-1 100 1 350-1 700 煤气温度低低中中高氧气消耗低低中中高蒸汽消耗高低中中高代表技术 Lurgi lurgiBGL 恩德粉灰团聚 Shell/Texaco 固定床加压气化(Lurgi)热效率(或冷煤气效率)高,氧耗量低,但适用于弱粘或不粘块煤,且煤气中含焦油、酚等物质,净化处理流程长、投资高,新建气化项目较少采用。

三种煤气化炉技术介绍煤气化是一种利用化学反应将固体煤转化为可燃气体的技术过程,可以将煤转化为煤气、合成气和合成油等能源。

煤气化可以通过不同的煤气化炉技术实现,下面将介绍三种常见的煤气化炉技术。

1.固定床煤气化炉:固定床煤气化炉是最早应用的煤气化技术之一、在固定床煤气化炉中,煤炭被填充在炉膛中,煤气化反应通过从煤床底部通入的氧气或氧气与蒸汽的混合物进行。

煤床通过由炉膛底部从下而上通过的气流进行流化,从而促进反应的进行。

在固定床煤气化炉中,煤气化反应主要发生在煤床下部的炉膛区域,温度通常在900°C至1400°C之间。

固定床煤气化炉的优点是操作稳定、适应性强,但由于床层热阻较大,炉温难以控制并且煤气质量较低。

2.流化床煤气化炉:流化床煤气化炉是一种采用流化床技术进行的煤气化工艺,该技术首次在20世纪60年代得到应用。

在流化床煤气化炉中,煤炭经过细磨和干燥后与气化剂(如氧气和水蒸汽的混合物)一起输入炉膛。

煤炭在流化床内扬起并形成流化状态,反应通过高速气流中的煤颗粒与气体热交换实现。

在流化床煤气化炉中,温度通常在800°C至1000°C之间。

流化床煤气化炉具有热传递效率高、反应速度快的优点,产生的煤气质量较高,但操作复杂,需要高流速和高压力的气流。

3.级联煤气化炉:级联煤气化炉是一种将两个或多个煤气化反应装置相连接以提高反应效率和煤气品质的技术。

在级联煤气化炉中,通常使用高温煤气化反应器作为第一级反应器,将煤炭和气化剂进行气化反应;然后,将第一级反应器的产物气流引入低温煤气化反应器中进行进一步的气化和合成反应。

级联煤气化炉可通过优化不同反应器之间的温度和气体组成来实现高效率的煤气化过程。

级联煤气化炉的优点是可以提高煤气化效率和产气量,并可根据需要调整煤气的组成。

综上所述,固定床煤气化炉、流化床煤气化炉和级联煤气化炉是三种常见的煤气化炉技术。

每种技术都有其特点和适用范围,可以根据具体需求选择合适的煤气化炉技术。