100张工厂车间5S改善案例图

- 格式:pdf

- 大小:4.03 MB

- 文档页数:47

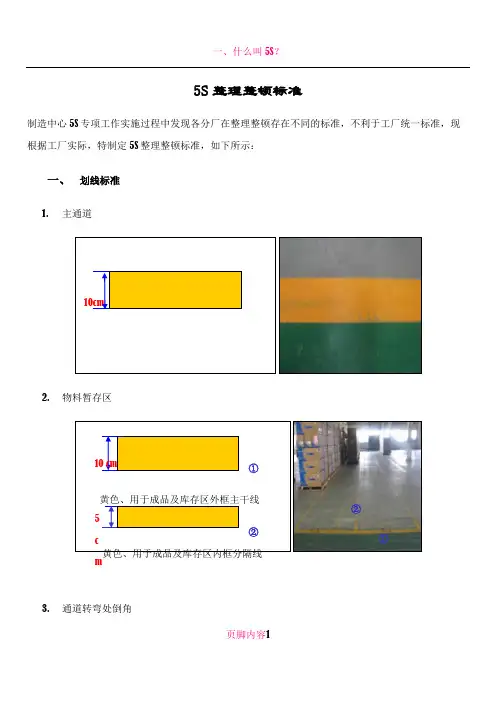

页脚内容15S 整理整顿标准制造中心5S 专项工作实施过程中发现各分厂在整理整顿存在不同的标准,不利于工厂统一标准,现根据工厂实际,特制定5S 整理整顿标准,如下所示:一、 划线标准1.主通道2. 物料暂存区3. 通道转弯处倒角m②①4.工装架或周转车定位工装架或周转车放置必须在定位线以内(定位角或定位框),横平竖直,不能歪斜。

(1)定位角5c(2) 定位框页脚内容2页脚内容3风扇、花盆,焊枪工装使用圆型标识5. 不合格物料区,欠产尾数区(1)总装线根据实际情况设置不合格物料区及欠产尾数区,区域使用红色警戒色,欠产尾数半成品及物料只能在区隔内放置,并做好标识。

黄色1CM5cm(2)不合格物料必须有明确的放置位置,并及时清退,不能随便摆放。

6.设备、消防设施使用警戒线页脚内容47.生产区与线边物料区必须使用黄线分割区分。

二、物料存放标准1.物料必须定位置(物料位置便于员工拿取,避免弯腰,180°转身)使用工装(周转箱)或周转车存放,不得把物料或周转箱直接堆放在地板上。

2.岗位上只允许放置当前作业的物料,上一单作业的物料必须清理出生产区置于欠产尾数区标识存放。

3.转机时必须采用双箱的方法将多余物料清走;页脚内容5页脚内容64、有物料就必须有标识,同一种容器不允许装有两种以上物料。

4. 总装线根据实际设置螺钉架分类标识存放螺钉。

转产标识小件物料每车一作业5.海绵件需要制作海绵存放架,按作业号分类标识,小单海绵件使用胶箱存放。

6.损坏的工具,快速接头要放到待维修胶箱标识。

三、工具存放标准工具柜及返修线的工具必须定位,不能随意摆放;页脚内容7页脚内容8四、 工装架存放标准1、参观路线周围物料摆放整齐有序,道路通畅,地面干净整洁;2、工位架上返回处不能放置满箱物料,只能存放空胶箱;页脚内容93、工装物料摆放整齐,通道边工装物料摆放不压黄线,摆成一条直线。

4、垃圾桶统一标准,边缘上无牛皮癣,有工装必有定位并按定位摆放。

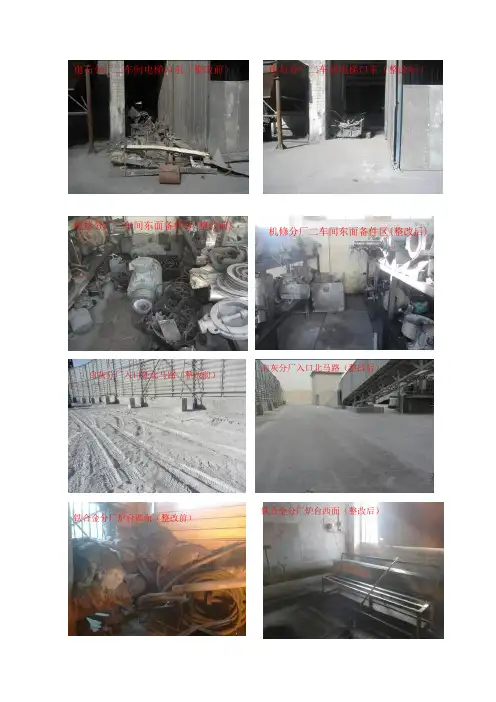

机修分厂二车间东面备件区(整改前)

机修分厂二车间东面备件区(整改后)白灰分厂入口处北马路(整改前)

白灰分厂入口北马路(整改后)

铁合金分厂炉台西面(整改前)铁合金分厂炉台西面(整改后)

电石分厂二车间电梯口东(整改前)电石分厂二车间电梯口东(整改后)

电石分厂原料车间煤泥池西侧(整改前)电石分厂原料车间煤泥池西侧(整改后)

电石分厂三车间西侧(整改前)

电石分厂三车间西侧(已整改)

电石二车间成品库周围(整改前)电石分厂二车间成品库周围(整改后)电石分厂一车间后小院。

100张工厂车间5S改善案例图,张张经典!

现在很多企业在推进5s相关工作,过程中产生了很多优秀的5s改善的案例,这

些案例对于其他也是很有很有借鉴意义所有整理出很不错 5s图片供给大家学习和

借鉴。

希望对大家的5s工作有很大的帮助。

6s管理

在5s活动的基础上,有的人提出了6s管理活动,记在“整理、整顿、清扫、清洁、素养”的基础上增加了“自检”,即每日下班前作自我反省与检讨,目的是1.总结经

验与不足 2.判定一至两种改进措施 3.培养自觉性、韧性和耐心,加强员工安全教育,每时每刻都有安全第一观念,防范于未然。

8S管理

8S就是整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SETKETSU)、素养(SHITSUKE)、安全(SAFETY)、节约(SAVE)、学习(STUDY)八个项目,因其古罗马发音均以“S”开头,简称为8S。

8s管理法的目的,是使企业在现场

管理的基础上,通过创建学习型组织不断提升企业文化的素养,消除安全隐患、节约成本和时间。

使企业在激烈的竞争中,永远立于不败之地。

13S管理

随着管理的不断完善和精细,5S管理的内容也不断地被扩充,已经逐步发展到

13S,即在5S的基础上增加安全、节约、服务、满意、坚持、共享、效率、学习。

其实,无论怎么变化,5S其实是一种管理思想和文化。

1

“定位划线“ good case

2

“定位划线“ good case

3

“生产区域“ good case

4

“办公区域“ good case

“仓库区域“ good case

5

“其他区域“ good case

=。