最新5s现场改善图片案例

- 格式:pdf

- 大小:2.07 MB

- 文档页数:15

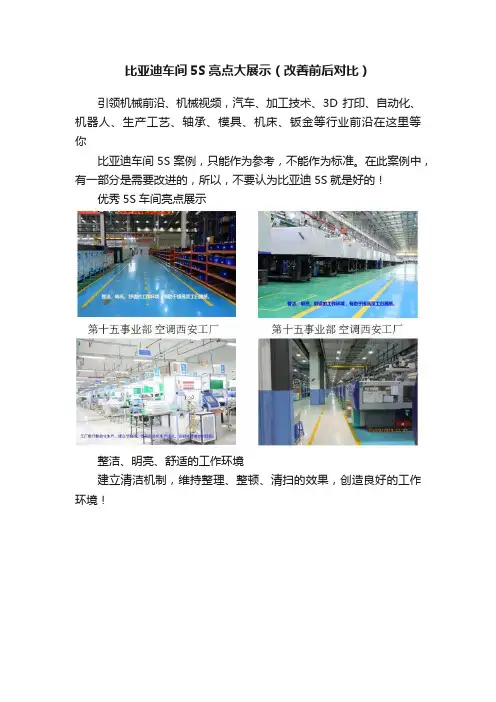

比亚迪车间5S亮点大展示(改善前后对比)引领机械前沿、机械视频,汽车、加工技术、3D打印、自动化、机器人、生产工艺、轴承、模具、机床、钣金等行业前沿在这里等你比亚迪车间5S案例,只能作为参考,不能作为标准。

在此案例中,有一部分是需要改进的,所以,不要认为比亚迪5S就是好的!优秀5S车间亮点展示整洁、明亮、舒适的工作环境建立清洁机制,维持整理、整顿、清扫的效果,创造良好的工作环境!员工休息区塑造企业良好的形象。

利用废料,自己动手,一起打造出舒适的休息区,增加员工成就感与团结凝聚力!汽车工程研究院乘用车试制部资料标识管理资料标识编号清晰明确,方便取用与归还。

第十七事业部发动机惠州分厂办公室抽屉物品摆放改善改善前:抽屉物品摆放凌乱,拿取不方便。

改善后:将所有物品定位摆放,标识清楚,一目了然。

汽车工程研究院 EMC试验部物品定置标识管理将图片附在柜门上,比起一览清单表更加一目了然!第十五事业部电器西安工厂检具颜色标识分类管理车间现场检具使用颜色管理,按车型进行分类放置,减少寻找检具的时间。

第十四事业部电动汽车研究所工具摆放改善改善前:工具统一放在盒子里,凌乱、拿取不方便。

改善后:将所有的工具定位摆放,标识清楚,一目了然。

第十七事业部发动机深圳分厂工具定置管理将现场工件柜改成工具柜,工具分别按红、黄、绿ABC类使用频次逐一整理定点定位摆放,节约寻找工具的时间,提升现场对工具的管理水平。

第十七事业部发动机惠州分厂设备维修室标识改善改善前:石棉垫备件无警示。

改善后:增加警示标识,绿色标示备件充足,红色标示预警,黄色标示备件数量不足。

第十七事业部发动机惠州分厂水泵装配线设备液压标识改善改善前:无标识无警示。

改善后:现场液位表增加刻度线及操作要求说明,使设备液位处于正常状态。

第二事业部 SVB工厂员工储物柜改善用图案标识促进目视化管理,一句简单的问候语,也让员工在开启柜门时有更愉快的心情。

第十四事业部电动汽车研究所总装装车不良看板改善改善前每天的装车不良信息都是开早会,班组长宣讲,无实物体现,结果无法直接识别。

•5S概念及重要性•现场环境问题分析•5S实施步骤与方法•漫画解读5S实践案例目•工厂现场环境改善效果评估•员工培训与激励机制设计录015S概念及重要性5S起源与发展5S定义及核心内容整顿清洁将必需品定位、定容、定量摆放,方便取用。

维持整理、整顿、清扫的成果,制度化、规范化。

整理清扫素养区分必需品和非必需品,处理非必需品。

清除现场垃圾和脏污,保持环境整洁。

培养员工良好的习惯和素质,提高团队协作效率。

工厂现场环境改善意义整洁有序的环境有利于减少寻找物品的时间和浪费,提高生产效率。

清洁的环境有利于减少安全隐患,保障员工和设备的安全。

整洁的工厂环境体现了企业的管理水平和专业素养,有利于提升企业形象。

舒适的工作环境有利于提高员工的工作满意度和归属感,增强团队凝聚力。

提高生产效率保障安全生产提升企业形象增强员工归属感员工参与度和文化建设通过培训和宣传,提高员工对5S 的认识和参与度。

02现场环境问题分析常见现场环境问题分类01020304物品摆放混乱设备维护不当清洁度不够安全隐患多管理制度不完善员工素质参差不齐监督检查不到位整改措施不落实问题产生原因分析影响生产效率与安全隐患生产效率下降产品质量不稳定安全事故频发企业形象受损员工满意度与士气影响士气低落员工满意度下降招聘难度增加人才流失优秀的员工往往更注重工作环境和氛围,恶劣的现场环境可能导致人才流失。

035S实施步骤与方法1 2 3区分必需品与非必需品制定废弃物处理流程简化工作流程整理(Seiri)原则及技巧为各类物品指定明确的存放位置和标识,确保物品有序摆放。

设定物品放置区域规定物品的取用方法和顺序,避免混乱和浪费。

制定物品取用规则利用标识、标签和颜色等手段,使物品状态和信息一目了然。

采用目视化管理整顿(Seiton )策略部署清扫(Seiso)规范操作流程制定清扫计划落实设备维护制度消除污染源清洁(Seiketsu)保持机制建立建立清洁标准实施定期检查强化员工意识素养(Shitsuke)提升途径制定员工行为规范明确员工在现场的行为准则和要求,培养员工良好的工作习惯。

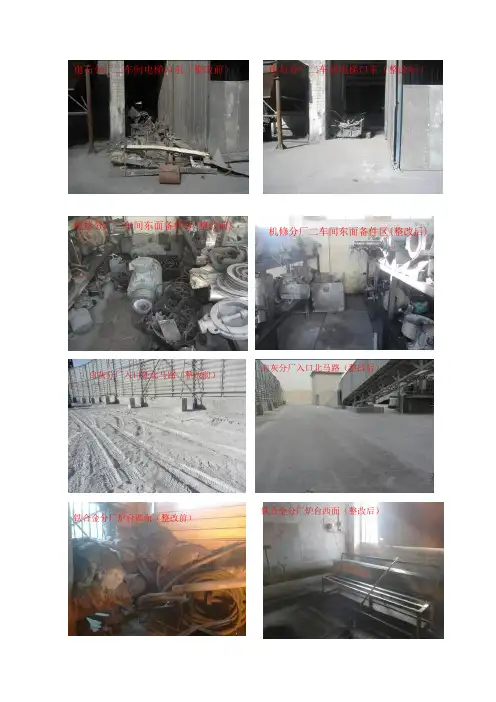

机修分厂二车间东面备件区(整改前)

机修分厂二车间东面备件区(整改后)白灰分厂入口处北马路(整改前)

白灰分厂入口北马路(整改后)

铁合金分厂炉台西面(整改前)铁合金分厂炉台西面(整改后)

电石分厂二车间电梯口东(整改前)电石分厂二车间电梯口东(整改后)

电石分厂原料车间煤泥池西侧(整改前)电石分厂原料车间煤泥池西侧(整改后)

电石分厂三车间西侧(整改前)

电石分厂三车间西侧(已整改)

电石二车间成品库周围(整改前)电石分厂二车间成品库周围(整改后)电石分厂一车间后小院。