上引法生产无氧铜杆若干问题的讨论

- 格式:pdf

- 大小:247.77 KB

- 文档页数:4

铜母线生产的一种改进工艺――上引轧拉法铜母线的生产,传统的方法采用铸锭热轧法来进行,随着技术的进步和产品质量标准要求的提高,传统的生产方法表现出工艺水平落后,环境污染严重,生产效率低,合格品率低等很多缺点,不可避免将被淘汰。

目前,国外的厂家大都采用连续拉拔机拉制,生产出来的铜母线产品光亮如镜,国内产品是难以与之相比的。

但是,国内的生产厂家根据国情,不断地对铜母线的生产工艺进行了研究和改进。

96年,为了满足市场的需要,我公司拟建一条铜母线生产线,经过大量的考察分析,我们找到了一条既快又省的母线生产工艺流程,这就是上引轧拉法。

此前,我们有一套工艺已经成熟的裸铜扁线生产线,采用“上引法”生产出无氧圆铜杆,经过拉圆、压扁、制线等工序来完成铜扁线的生产。

根据铜扁线的生产原理,结合公司实际状况,在原有的连铸设备和退火设备的基础上,购置可逆式轧排机和拉排机各一套,即可完成铜母线生产的工艺流程配置,随后还可根据产品开发情况和工艺成熟程度添置其他有关设备。

我们通过这几年的深入实践,对上引轧拉法生产铜母线的优点,深有体会,对它的工艺特点,已经基本掌握。

下面,谈一谈在该工艺实践过程中的体会和理解。

一、上引轧拉法的优点:如图1和图2是两种生产方法的工艺流程图。

1、上引轧拉法生产坯料的方法采用目前处于世界领先地位的“上引连铸法”。

该方法生产出来的无氧坯料,晶体结构细密均匀,内部无气孔,没有氧化夹杂,外观表面光亮无缺陷,铸坯的机械性能和电性能均符合国标要求,稳定均匀,而传统热轧法生产出来的坯料表面氧化严重,废品率很高。

2、上引轧拉法相比于铸锭热轧法,从两种工艺流程图可以看出,上引轧拉法工艺流程短,取消热轧、酸洗以及扒皮等工序,设备结构紧凑,布局简单。

生产工序少,即工艺环节少,容易控制;减少了致废因素的积累,成品率提高,而且大大减轻了工人的劳动强度。

3、上引轧拉法生产灵活性大,规格品种各种各样,不仅能生产铜杆,还可生产各种有色金属及合金杆棒,甚至能生产管材以及各种型材,其产品可根据定额要求任意长度剪断(即提供大长度无焊接的线坯)。

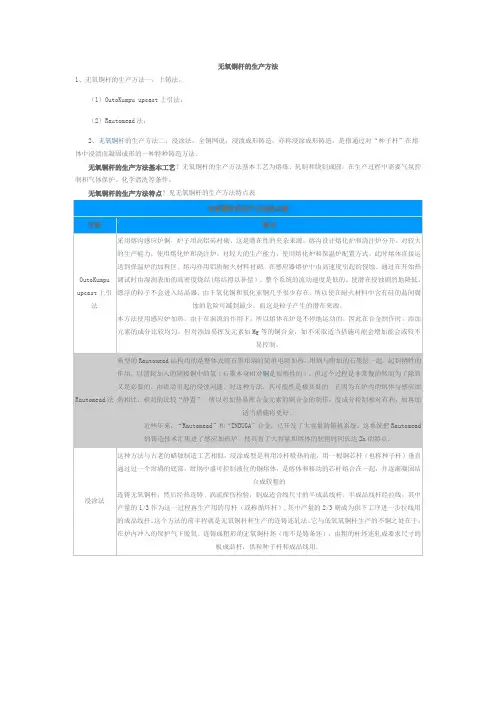

无氧铜杆的生产方法1、无氧铜杆的生产方法一:上铸法。

(1)OutoKumpu upcast上引法:(2)Rautomead法:2、无氧铜杆的生产方法二:浸涂法。

全铜网说,浸渍成形铸造,亦称浸涂成形铸造,是指通过对“种子杆”在熔体中浸渍而凝固成形的一种特种铸造方法。

无氧铜杆的生产方法基本工艺?无氧铜杆的生产方法基本工艺为熔炼、轧制和绕制成圆,在生产过程中需要气氛控制和气体保护、化学清洗等条件。

无氧铜杆的生产方法特点?见无氧铜杆的生产方法特点表Rautomead铸机截面图无氧铜杆的生产方法优势?性能优良,工艺先进,生产效率高并节约能源,不需酸洗。

此外,能减少加工工序,而且铜的损耗率低。

无氧铜杆的生产方法之冶金化学反应?1、阴极铜予处理阶段,阴极铜加入熔化炉前,如在预热炉热(700*c左右)。

此时铜板表面存在的胆矾和碱碳酸铜及水分发生离解和蒸发,其反应式如下CuSO4·5H2O→CuO+SO2↑+H2O↑CuCO3·Cu(OH)2250~270℃→CuCO3+CuO+H2O↑CuCO3560~600℃→CuO+CO2↑H2O(液)→H2O(汽)↑2、阴极铜加入炉内熔化,对浸涂法,铜板加入工频感应熔化炉内,熔体在电磁感应作用下不断运动,铜液中杂质元素间及碳层和保护氨气中的氢元素之间(一般木炭覆盖层厚100~150mm;炉内充入含有2%氢的氮气会发生一系列化学反应,如下4CuO1025℃→2Cu2O+O2↑4Cu+O2≡2Cu2OCu2O+Me←→MeO(造渣)+2Cu(Me—金属杂质)2Cu2O+Cu2S≡6Cu+SO2↑Cu2O+H2≡2Cu+HO2↑Cu2S+H2←→2Cu+H2S↑2Cu2O+C≡4Cu+CO2↑SO2+C≡S+CO2↑2Me+C≡2Me+CO2↑无氧铜杆无氧铜杆的生产方法之生产线参数?下面说的是浸涂法的生产线参数。

1、表格化:现场工艺控制。

现代化生产线的有效管理方法之一,是采取表格化的形式,实行现场工艺控制。

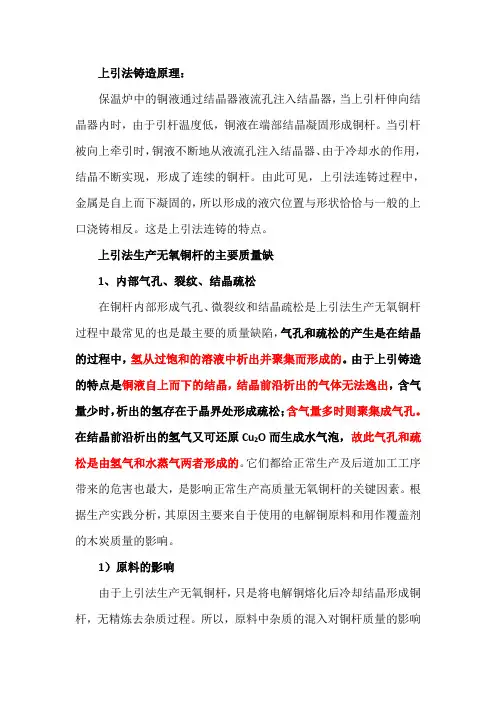

上引法铸造原理:保温炉中的铜液通过结晶器液流孔注入结晶器,当上引杆伸向结晶器内时,由于引杆温度低,铜液在端部结晶凝固形成铜杆。

当引杆被向上牵引时,铜液不断地从液流孔注入结晶器、由于冷却水的作用,结晶不断实现,形成了连续的铜杆。

由此可见,上引法连铸过程中,金属是自上而下凝固的,所以形成的液穴位置与形状恰恰与一般的上口浇铸相反。

这是上引法连铸的特点。

上引法生产无氧铜杆的主要质量缺1、内部气孔、裂纹、结晶疏松在铜杆内部形成气孔、微裂纹和结晶疏松是上引法生产无氧铜杆过程中最常见的也是最主要的质量缺陷,气孔和疏松的产生是在结晶的过程中,氢从过饱和的溶液中析出并聚集而形成的。

由于上引铸造的特点是铜液自上而下的结晶,结晶前沿析出的气体无法逸出,含气量少时,析出的氢存在于晶界处形成疏松;含气量多时则聚集成气孔。

在结晶前沿析出的氢气又可还原Cu2O而生成水气泡,故此气孔和疏松是由氢气和水蒸气两者形成的。

它们都给正常生产及后道加工工序带来的危害也最大,是影响正常生产高质量无氧铜杆的关键因素。

根据生产实践分析,其原因主要来自于使用的电解铜原料和用作覆盖剂的木炭质量的影响。

1)原料的影响由于上引法生产无氧铜杆,只是将电解铜熔化后冷却结晶形成铜杆,无精炼去杂质过程。

所以,原料中杂质的混入对铜杆质量的影响很大。

电解铜清洗不净或在不良环境中存放时同过长.表面附着碱式碳酸铜及硫酸铜,将这样的电解铜加入熔炼炉中时,将发生化学反应生成氧化锕、二氧化硫、水、二氧化碳等物质:二氧化硫还会与铜液表面覆盖的木炭及一氧化碳气体等作用生成硫,硫与铜作用生成硫化铜。

此外,氧化铜还可与碳、一氧化碳作用生成氧化亚铜在这些复杂的化学反应的生成物中,水蒸汽、二氧化硫、硫化铜、氧化亚铜等都可使铜杆内产生气孔、结晶疏松或产生微裂纹。

其次是使用表面有铜豆的电解铜,其中含有较多的锑、铋、铅、碲等杂质。

这些杂质可与铜生成脆性化合物或共晶体而分布在铜的晶界上,严重影响铜杆的质量,甚至使铜杆开裂。

17电工材料2010N o.1上引连铸的工作原理及影响因素分析覃向忠,李镇鹏,刘辉(桂林金格电工电子材料科技有限公司,广西桂林541004)摘要:对用于生产金属或合金线材的上引连铸装置的工作原理及主要因素进行了分析,指出了影响上引连铸的关键因素,以期对实际生产有所帮助。

关键词:上引连铸;合金熔液;结晶器;固-液交界面中图分类号:TM205.1文献标志码:A文章编号:1671-8887(2010)01-0017-03Anal y sis of the Continuous U p Castin g Princi p leand the Aff ectin g FactorQ I N Xi a n g-z h o n g,L I Z he n-p e n g,L I U Hui(Guili n Coni nst Elect rical&Elect r onic Ma t eri al Co.L t d.,Guili n541004,Chi na) Abstract:The p ri nci p le of t he c o nti n uous u p casti n g e q ui p me nt w hic h ma n uf act ur es wi r ef r o m met al or all o y melt is i nt r oduce d.The mai n f act or t hat ma y i nf l ue nce t he q ualit y oft he c o nti n uous u p cast e d wi r e is a nal y ze d.K e y words:c o nti n uous u p casti n g;s ol uti o n of all o y;c o nti n uous casti n g m ol d;i nt e rf ace of t hes oli d a n d li q ui d1引言上引连铸是一种连续铸造的方法,其原理是利用金属熔液冷却结晶的机理,从熔融的金属或合金熔液中缓慢连续地抽出具有一定形状的固态金属线材、板材等。

无氧铜杆中氧含量的控制与精确测定四川大学(成都 610065) 王 艳铜陵有色铜材厂(铜陵 244021) 王 琪摘要 分析了上引法生产无氧铜杆中氧的来源及氧含量的控制方法,研究了无氧铜杆中氧含量的精确测定,介绍了采用Leco公司RO-116测氧仪来测量无氧铜杆中氧含量的方法,讨论了试样表面的处理方法及分析条件对试验结果的影响,说明了精确测定氧含量对无氧铜杆生产的指导意义。

关键词 上引法;无氧铜杆;氧含量;测氧仪 “上引法”连铸系统生产无氧铜杆是芬兰奥托昆普公司于60年代末开发出来,并于1970年投入工业化生产的。

无氧铜杆系列产品是一种新型的导体用材料,由于“上引法”的独特加工工艺,使它具有纯度高、含氧量低、抗拉强度及延伸率高、电阻率低、导电率高,而且加工性能良好,短短几年的时间,就完全取代了普通电工用圆铜杆。

衡量无氧铜杆质量的指标主要有抗拉强度、延伸率、电阻率及导电率、氧含量及外观质量,其中氧含量是无氧铜杆的主要质量指标之一,一级无氧铜杆的氧含量不大于10ppm,二级无氧铜杆不大于20ppm,可见无氧铜杆对氧含量的要求很严。

如果氧含量过高,对产品的质量有下列影响:(1)它几乎不固溶于铜中,但能与铜生成Cu2O脆性相,形成Cu-Cu2O共晶体,以网状组织分布在晶界上,这种脆性相硬度高,在冷变形时将与铜基体脱离,导致铜杆的机械性能下降,在后续加工中容易造成断裂现象;(2)氧含量高还能导致无氧铜杆导电率下降,Cliver Peac 曾提出了下列计算公式:铜导电率(%I ACS)=102.14-01001338×[O2],公式中[O2]表示氧含量,单位ppm;(3)它容易引起氢气病。

所谓氢气病就是铜材在氢气中退火时产生裂纹或针状气泡,究其原因是铜中有氧,在氢气氛中退火时,氢能渗入铜的内部与氧化合形成水蒸汽,将铜胀裂,H2+Cu2O→2Cu+H2O(高压水蒸汽)。

据计算,氧含量为0101%的铜100克,它的体积是1112cm3,在氢气保护下800℃退火时,可产生14cm3的高压水蒸汽。

上引法无氧铜杆连铸机组常见电气故障分析及处理作者:彭庆超来源:《中国科技纵横》2016年第01期【摘要】上引法无氧铜杆连铸机组因其能耗低、污染小,生产的铜杆质量好,而广泛的用于生产大长度光亮的无氧铜杆、无氧铜管以及无氧铜扁坯型材。

作者通过多年来对无氧铜杆连铸机组电气系统的维护保养实践,对该类设备的电气故障进行了归纳、分析,并提出了相应的检修方法,有效地保障了机组的安全、高效、低耗、环保和经济运行,对采用该类设备进行生产的企业具有重大参考、借鉴意义。

【关键词】无氧铜杆连铸机组上引连铸电气故障故障分析1引言上引连铸是一种连续铸造的方法,其原理是利用金属熔液冷却结晶的机理,从熔融的金属或合金熔液中缓慢连续地抽出具有一定形状的固态金属线材、板材等。

该方法广泛用于无氧铜杆的生产。

无氧铜杆连铸机组用于生产大长度光亮的无氧铜杆,大长度光亮的无氧铜管以及大长度光亮的无氧铜扁坯型材。

该机组可以直接从电解铜连续熔铸生产不同规格的杆材、管材、扁坯或其他异型材;与传统的铜锭压延生产黑铜杆相比,上引法无氧铜杆新工艺具有技术先进,产品质量好,单位能耗低,生产品种及规格灵活多样,适应性强,没有三废污染,投资少等特点。

2 上引法无氧铜杆连铸机组工作原理上引法无氧铜杆连铸机组(以下简称连铸机组)简称将电解铜经工频感应炉熔化成液体,通过覆盖于表面的木炭与空气隔绝(避免铜液氧化)经保温炉将铜液温度控制在1150°C±10°C,连铸机铜液在结晶器中快速结晶连续不断地生产出铜杆,最后经双头挠杆机等辅助设备装盘成产品。

3连铸机组结构组成该机组由工频感应炉、连铸机、导轮架、限位装置、双头挠杆机、水冷却系统、电气系统、加料系统以及测温系统等组成。

4 连铸机组常见电气故障分析及检修技术因作者长期从事连铸机组的电气系统的日常保养、维修工作,故本文重点对连铸机组的电气故障进行分析并阐述相应的检查、检修方法。

4.1水套、线圈堵塞故障分析:冷却水长时间循环使用,水内混入杂质,致使水套和线圈堵塞。

影响无氧铜生产质量的因素与控制措施0 前言无氧铜是一种高传导性纯铜, 在化学成分上具有纯度高, 杂质含量少, 尤其是含氧量很低的特点。

因此, 它具有优良的导电、导热性能, 导电率可高达102% IACS, 被广泛应用于电子、电讯行业。

目前, 随着我国在微电子和真空电子器件等高科技领域的发展, 市场对无氧铜材质提出的要求也越来越高。

然而, 国内无氧铜的生产和产品质量难于适应这一要求, 与工业发达国家相比仍存在一定差距, 主要表现在: 1)无氧铜的生产工艺和设备落后; 2)产品质量不稳定; 3)检测手段落后。

由于无氧铜材的质量主要由其化学成分及组织所决定, 因此, 控制好生产铸锭的熔铸工艺过程, 是保证无氧铜材质量的关键。

本文结合国内多数无氧铜生产企业的现状, 分析了生产过程中影响其质量的各种因素, 并探讨了控制和稳定无氧铜质量的措施。

1 影响无氧铜质量的主要因素影响无氧铜质量的因素主要有:杂质、氧及氢气。

在无氧铜材的国家质量标准(GB/T 5231-2001)中对Pb、Bi、Sb、Fe、Sn、P、S等有害杂质作了严格限制。

因为, 这些杂质会固溶于金属晶格中, 降低材料的导电、导热性能, 使无氧铜丧失其特有的品质。

其中过量的P还会影响材料的焊接性能, 导致真空电子器件泄漏。

氧在铜中主要以Cu2O形式存在于晶界处。

在氢气氛中加热时, 氢在高温下渗入晶界, 与Cu2O发生反应, 产生大量水蒸气, 使铜产生破裂, 出现所谓的'氢脆现象', 失去真空致密性。

因此, 含氧量是无氧铜最重要的性能指标之一, 必须对它进行严格控制。

另外, 溶解于铜液中的氢, 在金属凝固过程中, 因溶解度下降而向液相中排出, 引起液相中气体的不断富集, 当达到一定过饱和度时形成氢气泡, 或者与Cu2O发生反应生成水汽泡, 产生气孔缺陷。

2 无氧铜的生产方法与比较生产无氧铜主要采用两种方法:一是真空炉熔炼技术, 二是工频感应炉熔炼技术。

上引法无氧铜杆生产线项目可行性研究报告第一章概况项目名称:上引法无氧铜杆。

建设单位:法定代表人:项目负责人:第一节项目介绍一、15万吨上引法无氧铜杆生产线项目简介上引法无氧铜杆生产线新技术是近年来国内引进、消化国际先进科技成果,改进、创新的一项成熟工业技术;与传统连铸连轧、水平连铸连轧等铜杆制备技术比较,具有产量高、质量稳定、能耗低、无环境污染等优势;其中单位能耗与生产线设计规模密切相关,合理的生产线设计规模为每条线年产吨。

上引法无氧铜杆主要用途包括:纯铜线(电线、电缆、电话线、电脑线)、铜合金线(汽车配线、高架电缆)、铜制品(机械类铜轴/铜套/封管/阀门、配件类铜管接头/弯头)、电子产品类(原器件、焊接件)等工业领域。

上引法无氧铜杆制备的核心技术是连铸机组,由组合式连体炉、连铸机、速度控制器、收线机、水冷却系统、测温系统、电控系统等组成。

上引法无氧铜杆工艺流程示意图二、股东构成有限公司独资设立,投资总额万元,注册金额万元。

三、组织机构根据现代企业制度的要求,结合生产经营需要,公司实行董事会领导下的总经理负责制,设置销售部、生产部、办公室、技术部等部门。

公司建立了安全生产、质量、财务、人力资源等各项管理制度,实行规范化管理。

四、管理团队公司主要管理团队人员构成如下:1、企业负责人:2、总经理:3、工程负责人:4、财务负责人:五、生产能力项目建成后主导产品为无氧光亮铜杆,投产后预计年产15万吨。

第二节项目背景上引法无氧铜杆生产线新技术是国内近年来引进、消化国际先进科技成果基础上,进一步改进、创新的一项成熟工艺技术;与目前国内传统的铜杆制备技术比较,上引法无氧铜杆生产线新技术优势如下:1 与传统的连铸连轧技术比较:连铸连轧法产品品质低,多为低氧铜杆,且生产时环境污染,提高产量时产品规格调整难度较大;2 与传统的水平连铸连轧法比较:产品品种局限性较大,通常水平连铸连轧法只适用于生产铜合金杆;3 与国际上先进的浸涂法比较,浸涂法设备投资大、生产技术要求高,通常在发达国家生产。

上引连铸生产铜镁合金铸造缺陷分析与控制作者:吴斌杜春雷聂杨凯来源:《科技资讯》 2012年第11期吴斌杜春雷聂杨凯(江苏藤仓亨通光电有限公司江苏苏州 215234)摘要:上引连铸生产铜镁合金接触线的工艺中,镁含量波动、断杆及裂纹等铸造缺陷制约着接触线产品质量的提高。

通过对上引连铸过程中镁含量变化规律及断杆、裂纹的特征和产生原因的分析,提出了相关的工艺措施,有效的解决了镁含量波动问题,减少了断杆和裂纹杆的发生几率,提高了产品合格率。

关键词:上引连铸铜镁合金接触线中图分类号:TP2 文献标识码:A 文章编号:1672-3791(2012)04(b)-0071-02我国电气化铁路向高速(200~400km/h)发展是必然趋势,高速电车线要求在保持较高电导率的前提下,要大幅度提高电车线的抗拉强度。

国内外在高速电气化铁路主要采用铜镁、铜(或铜合金)包钢[1]和铜铬锆等电车线,目前,国内铜铬锆接触线的研究已非常先进,但由于受生产条件及工艺的限制,铜铬锆接触线尚处于试制品阶段,开通运行的高速铁路上普遍采用铜镁合金接触线。

镁的结构及特性决定具有强氧化性,极易烧损,在制作铜镁合金的大规模生产中是难于连续稳定控制的元素,所以在生产中控制镁的烧损、偏析、夹杂,保证成分和组织均匀是关键所在。

本文研究分析了上引连铸生产铜镁合金过程中的缺陷及镁含量控制方法,确保了铜镁合金的稳定性,对生产出高稳定性、高质量的铜镁合金接触线具有重要意义。

1 上引连铸生产铜镁合金生产线在上引炉中,铜液的熔炼和铸杆,都是在隔绝空气的条件下完成的,因而得到的杆坯属于无氧杆(含氧量小于0.0010%)。

无氧铜杆坯品质纯净,具有高导电、高塑性的优点。

由此种杆坯制造成的接触线耐反复弯曲性能好,不会发生脆性断裂,适合各种铜及铜合金接触线坯杆的冶炼、铸造,国内多家高铁接触线生产厂家均采用上引连铸机生产铜镁合金杆。

铸杆品质的优劣直接决定成品接触线的优劣,因此,接触线的杆坯的制造工艺对接触线的性能、品质有决定性的作用。

浅析上引法无氧铜杆气孔的成因及消除朵智自1998年起我公司熔压分厂先后上了三条国产上引法φ8.0无氧铜杆连铸机组生产线以来,既显示了它的优点:设备简单、易常握、节能环保、铜损耗低、产量稳定,一般情况下质量能满足生产要求;但也发现了它的不足:用料精要求高,且熔炼过程不能减少杂质含量,产品质量不稳定。

由于影响铜杆质量的因素很多,在生产中如果稍有疏忽,铜杆就会发生断裂。

表面粗糙、空心、组织疏松、结晶不均匀、夹杂和表面氧化等缺陷,造成杆线报废又重新回炉,使生产成本上升,经济效益下降。

特别是铜杆气孔问题,一直困扰着生产、使用部门。

因此研究铜杆气孔的成因和消除已成为一个重要课题,本文对此作一探讨。

一、原材料的影响1、阴极电解铜电解铜质量的好坏是生产合格无氧铜杆最关键因素,按生产工艺规定:用于制造无氧铜杆的铜板必须符合GB/T467-1997标准中规定的一号阴极铜的技术要求。

若铜板表面有铜豆(含S、H)和铜绿(CuSO4·5H2O),铜板在熔炼过程中,随温度的升高会分解出H2和O2及S并大量溶解在铜液中,在结晶成杆时又会析出形成气孔。

因此,低于此标准的电解铜都不能投料生产。

2、回炉废铜线对于本厂生产造成的废铜线,在熔炼入炉前必须将附带的橡皮、塑料、纸、镀银铜线、镀锡铜线、钢丝和铝线以及其它夹杂物质挑拣干净。

因为熔炼过程本身不能减少杂质含量,所以废铜线入炉前必须干燥、洁净,其表面不得附着油、乳液、水份,有油污的要挑拣除掉,有水份的一定要烘干后再入炉,否则不洁废铜杆入炉熔炼产生的有害杂质和气体一旦溶入铜液后,会导致结晶的铜杆电阻率超标,析出的气体形成“空心”杆或缩孔。

二、覆盖剂的影响现用覆盖剂为木炭,覆盖在熔炉内铜液表面,主要被用来还原脱气,除掉铜液中的氧,木炭和氧结合生成氧化碳,变成气体排除,而达到除氧的目的,同时木炭还具有隔离空气和保温的作用,避免铜液从空气中吸氧和氢。

但若木炭质量差且潮湿,未烘烤入炉,会使木炭中的氢和氧等有害物质进入铜液,会使铜杆产生气孔,因此木炭的质量必须符合生产工艺规定,木炭入炉之前必须经过粒度选择,净化再进行烘烤备用。

铜线杆质量影响因素浅谈从20世纪初开始,我国电线电缆行业迅速发展,铜线杆的需求急剧增长。

而铜线杆质量的保证成了最为关键的因素,以下从铜线杆中杂质、氧成分、表面质量、稀土作用等方面进行铜线杆质量的影响因素讨论,从而找出可以改进的方法提高铜线杆质量。

一、杂质元素的影响杂质元素对铜线杆的影响很大,纯铜中的杂质元素大致可分为:固溶于铜的杂质元素、很少固溶于铜与铜形成低熔点共晶的杂质元素和几乎不溶干铜与铜形成离熔点脆性化合物的杂质元素三类。

固溶于铜的杂质元素。

此类杂质元素在允许的含量范围内,能溶于铜中形成固溶体。

主要有:铝、铁、镍、锡、锌、银、镉、磷等,以磷为例,该杂质元素在铜中的溶解度随温度的下降而降低,它对铜的机械性能特别是对铜的焊接性能有良好的影响,作为脱氧剂提高铜液的流动性,会降低铜的导电导热性,过量的磷会造成冷脆。

总体而言这类杂质元素对金属加工性能无太大影响,能略微提高铜的硬度,但导电、导热性有所降低。

很少固溶于铜与铜形成低熔点共晶的杂质元素。

此类杂质元素与铜形成低熔点共晶或者与铜形成脆性化合物分布于晶界。

主要有:铋、铅、硒、碲、锑,它们在冷凝时分布于晶界,使铜在热加工时产生严重的破裂,是铜线杆产生质量问题的主要原因。

以铅、铋、硒、碲为例:铅:在铜中的溶解度很小,在800℃时溶解0.04%,在300℃时溶解0.02%。

铅呈黑色颗粒状分布在晶界上,热加工时铅先熔化,使金属颗粒之间的结合力受到破坏,造成“热脆”,从而在轧制和以后的拉伸过程中易产生裂纹和断裂。

所以铅的质量分数控制在(50~500 )×10-6。

硒:在铜中基本不溶,冷凝时与铜形成脆性化合物Cu2Se,且分布在晶界上,热轧过程中易使铜杆产生表面裂纹,深拉伸过程中易产生断裂。

碲:在铜中基本不溶,冷凝时与铜形成脆性化合物Cu2Te,且分布在晶界上,热轧过程中易使铜杆产生表面裂纹,深拉伸过程中易产生断裂。

铋、:在铜中溶解度很小,在800℃时溶解0.01 %,在300℃时仅融解0.000 1 %。