汽车气弹簧设计指导

- 格式:pdf

- 大小:745.38 KB

- 文档页数:14

气弹簧使用指南一、气弹簧综述气弹簧(gas spring)是一种可以起支撑、缓冲、制动、高度调节及角度调节等功能的弹性元件。

气弹簧的基本原理是在密闭的缸体内充入具有一定压力的氮气和油、或油气混合物,进而利用作用在活塞杆或活塞截面上的压力使气弹簧产生推力或拉力,气弹簧和机械弹簧的最大区别在于:前者的力-位移曲线斜率很小,在整个运动行程中力值基本保持不变,后者的力-位移曲线斜率很大。

根据气弹簧的结构和功能,气弹簧主要有自由型气弹簧、自锁型气弹簧、随意停气弹簧、牵引式气弹簧、阻尼器几种。

※自由型气弹簧(压缩气弹簧)只有伸展(无外力作用下,长度最长)和压缩(外力大于气弹簧的推力,长度最短)两种状态,在行程中无法自行停止,主要起支撑作用,该类气弹簧有恒阻尼和变阻尼两种结构。

在汽车、工程机械、纺织机械、印刷机械、办公家具等行业得到广泛应用。

※自锁型气弹簧(升降可锁定气弹簧、角调可锁定气弹簧)通过其内部的阀门可以将气弹簧锁定在行程的任意位置,根据内部结构的不同,该类气弹簧有弹性锁定、压缩刚性锁定、拉伸刚性锁定、压缩拉伸双向刚性锁定等类型。

自锁型气弹簧同时具备支撑、高度和角度调节的功能,而且操作方便灵活,结构简单。

因而在医疗设备、家具、汽车等行业得到广泛应用。

※随意停气弹簧(平衡气弹簧)通过其内部特殊的平衡阀机构,加上合理的外界负载设计,可以使气弹簧停在行程中的任意位置,但没有额外的锁紧力,它的特点介于自由型气弹簧和自锁型气弹簧之间。

主要应用在厨房家具、医疗器械、电子产品等行业。

※牵引气弹簧(拉伸气弹簧)是一种特殊的气弹簧:别的气弹簧在自由状态的时候都处在最长的位置,即在受到外力后是从最长的位置向最短的位置运动,而牵引式气弹簧的自由状态在最短的位置,受到牵引时从最短处向最长处运行。

牵引气弹簧中也有相应的自由型、自锁型等产品。

※阻尼器通过活塞上的阻尼结构可使阻尼力随着运动速度而改变,可以明显的对相连的机构的速度起阻尼作用,该类产品有多种结构以适合不同的用途。

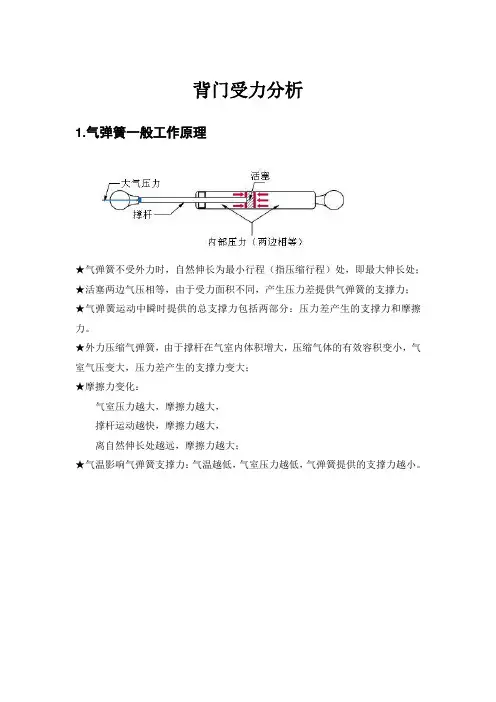

背门受力分析1.气弹簧一般工作原理★气弹簧不受外力时,自然伸长为最小行程(指压缩行程)处,即最大伸长处;★活塞两边气压相等,由于受力面积不同,产生压力差提供气弹簧的支撑力;★气弹簧运动中瞬时提供的总支撑力包括两部分:压力差产生的支撑力和摩擦力。

★外力压缩气弹簧,由于撑杆在气室内体积增大,压缩气体的有效容积变小,气室气压变大,压力差产生的支撑力变大;★摩擦力变化:气室压力越大,摩擦力越大,撑杆运动越快,摩擦力越大,离自然伸长处越远,摩擦力越大;★气温影响气弹簧支撑力:气温越低,气室压力越低,气弹簧提供的支撑力越小。

2.背门XZ平面静止状态分析2.1气弹簧XZ平面安装尺寸分析模型简化:★边OA、AB在同一方向,两边相加等于OB;下图中:O——背门铰链中心轴;A——气弹簧门框安装点;B——门关闭时,气弹簧门上安装点;C——门完全开启时,气弹簧门上安装点;22222221222222212222122OA OB AB AC OC OA 2OC OA cos ()2()cos 2(1cos )2(1cos )0()0(0<<180)2(1cos )2r l l r r l r r l r l r l l l l r l r l r αααααα≈-=-=+-⨯=+------+-=∆--+=︒-==+从上述推导过程中可以看出:★当α=0º时,∆式即l 22=l 12,此时门无法打开。

★当l 1,l 2一定时,要满足开启的角度α(0<α<180º)越大,r 值就应该越小; 要满足α=90º(BF 两厢),22l r =+假设l 1=1.5l 2(一般是1.5倍左右,Fiat1.44,307-1.68,C4-1.43),r =1.44 l 2当r =1.44l 2时,方能使α满足90º开启要求。

★按照此公式计算r 值,与实际安装尺寸的误差:Fiat 为7.7%,307为3.6%,C4为4.0%。

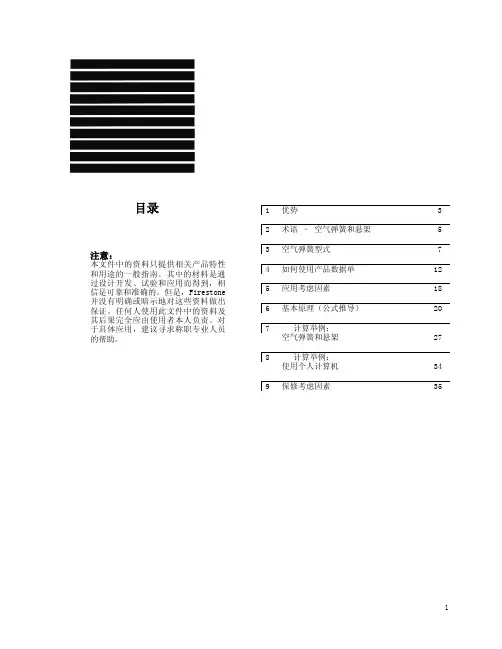

目录注意:本文件中的资料只提供相关产品特性和用途的一般指南。

其中的材料是通过设计开发、试验和应用而得到,相信是可靠和准确的。

但是,Firestone 并没有明确或暗示地对这些资料做出保证。

任何人使用此文件中的资料及其后果完全应由使用者本人负责。

对于具体应用,建议寻求称职专业人员的帮助。

1 优势 32 术语–空气弹簧和悬架 53 空气弹簧型式74 如何使用产品数据单125 应用考虑因素186 基本原理(公式推导)207 计算举例:空气弹簧和悬架27 8 计算举例:使用个人计算机34 9 保修考虑因素35发展历史在30年代早期,Firestone轮胎和橡胶制品公司就开始试验开发应用空气弹簧的潜力。

从1935到1939,几家美国汽车制造商在其汽车上安装了空气弹簧,并进行了大量试验以证明汽车空气悬架系统的潜力。

但从未投入生产,因为钢板弹簧有了很大改进,乘坐性能得到显著改进,而其成本却比当时的空气弹簧系统要低得多。

在1938年,美国最大的客车厂家有兴趣在其新设计开发的客车上采用空气弹簧。

他们与Firestone的工程师们合作,使第一辆安装空气悬架系统的客车在1944年进行了试验,空气悬架的优异性能清楚地记录在试验文件中。

在50年代早期,经过几年产品开发之后,配备空气弹簧的客车终于投入生产。

这也就是Airide®空气弹簧的成功发展历史。

空气弹簧在客车中的成功应用引起了卡车、挂车及工业减振隔振应用的新兴趣。

今天,在道路上行驶的几乎所有客车、8级以上卡车、和许多挂车都已安装的空气弹簧,同时,控制系统设计的巨大进步也进一步开启了汽车应用的大门。

优势空气弹簧使车队占据竞争优势的前沿现代卡车行业的效率比过去任何时候都要高得多。

在很多情况下,效率成了是否能生存的决定性因素。

所以越来越多的车队指定其新卡车和挂车要配备空气悬架。

文件记载的许多事实都证明,安装了空气悬架的卡车和挂车比钢板弹簧的卡车的挂车发生“磨损和裂纹”故障的情况要少得多。

气弹簧设计指南——乘研院内外饰部编制:审核:批准:目录1、简要说明................................................................................................. - 3 -1.1基本的原理......................................................................................... - 3 -1.2气弹簧和一般机械弹簧的最大区别................................................. - 3 -1.3其主要零部件及名字......................................................................... - 3 -1.4零部件材料及工艺............................................................................. - 4 -1.5机构原理............................................................................................. - 4 -1.6安装方式............................................................................................. - 5 -2、设计构想................................................................................................. - 6 -2.1气弹簧布置......................................................................................... - 6 -2.1.1位置定义.......................................................................................... - 6 -2.1.2长度定义.......................................................................................... - 8 -2.1.3举力定义.......................................................................................... - 9 -2.2气弹簧校核....................................................................................... - 13 -2.2.1 机盖打开角度校核....................................................................... - 13 -2.2.2 气弹簧与边界间隙....................................................................... - 16 -2.2.3 气弹簧长度校核........................................................................... - 16 -2.2.4 举力校核....................................................................................... - 16 -2.2.4 运动校核....................................................................................... - 17 -3、技术要求............................................................................................... - 17 -3.1基本要求........................................................................................... - 17 -3.2主要性能试验................................................................................... - 18 -1.简要说明1.1基本的原理在密闭的缸筒内充入和外界大气压有一定压差的惰性气体或者油气混合物,进而利用作用在活塞上的压力差完成气弹簧的自由运动。

空气弹簧悬挂的设计与计算空气弹簧悬挂是一种基于空气弹簧原理设计的悬挂系统,广泛应用于汽车、摩托车、铁路车辆以及工程机械等领域。

它通过利用空气的弹性特性来提供车辆的悬挂支撑和减震功能,有效改善了行驶中的舒适性和稳定性。

设计空气弹簧悬挂系统首先需要考虑的是悬挂系统的工作原理和结构。

一般来说,空气弹簧悬挂系统由气囊、气泵、阀门和控制系统组成。

气囊是承受车辆荷载的主要部件,它通过充气和放气控制来实现悬挂高度的调整。

气泵负责提供气囊所需的气压,而阀门用于控制气压的流动。

控制系统则根据车辆的状态和行驶条件,通过调节气泵和阀门的工作来达到理想的悬挂效果。

在设计空气弹簧悬挂系统时,需要根据车辆的负荷、行驶速度和路况等因素进行综合考虑。

首先,需要确定车辆的总负荷,包括车辆自身重量以及乘客和货物的重量。

根据负荷的大小,可以选择合适的气囊尺寸和气囊数量,以确保悬挂系统能够有效支撑车辆的重量。

需要考虑车辆的行驶速度。

当车辆以较高速度行驶时,悬挂系统需要具备较高的刚度和减震性能,以保证车辆的稳定性和安全性。

因此,在设计空气弹簧悬挂系统时,需要选择合适的气囊和阀门,以实现悬挂刚度的调节和减震效果的优化。

还需要考虑车辆行驶过程中的路况变化。

不同的路况对悬挂系统的要求也不同。

例如,在起伏不平的路面上,悬挂系统需要具备较高的柔软性,以吸收和减缓道路表面不平度对车辆的冲击。

而在平整的高速公路上,悬挂系统则需要具备较高的刚度,以保证车辆的稳定性和操控性。

在计算空气弹簧悬挂系统的设计参数时,可以利用数学模型和仿真软件进行辅助。

数学模型可以通过建立悬挂系统的动力学方程,考虑车辆的质量、弹簧刚度和减震器等参数,来分析和预测悬挂系统的工作性能。

仿真软件则可以通过模拟车辆在不同行驶条件下的悬挂系统工作情况,来评估设计方案的可行性和优劣性。

在实际应用中,空气弹簧悬挂系统还可以与其他悬挂系统相结合,以进一步提高车辆的悬挂性能。

例如,可以将空气弹簧悬挂系统与液压悬挂系统相结合,以实现悬挂刚度和减震效果的双重调节。

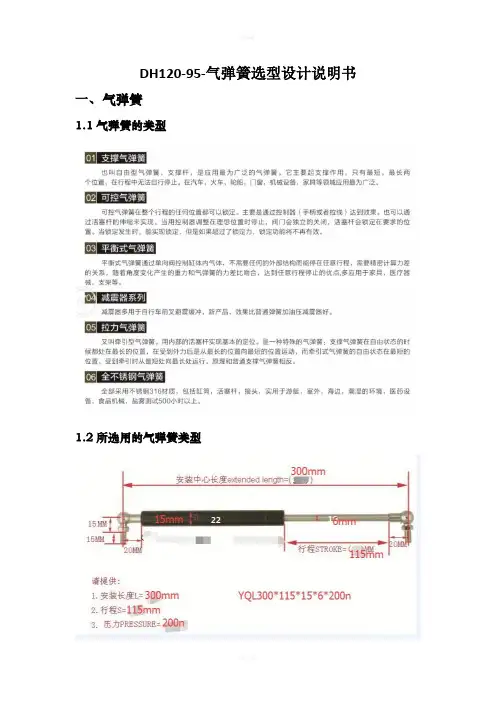

DH120-95-气弹簧选型设计说明书

一、气弹簧

1.1气弹簧的类型

1.2所选用的气弹簧类型

1.3气弹簧的使用注意事项

二、气弹簧的安装方式

根据DZ20-95部电气箱门的打开方式与上图中的第一种方式相符合,所以最终选定上图第一种安装方式。

2.1确定气弹簧的安装位置

A.初步方案通过样例,按照比例缩放图使门子高度和样例高度一致,测量得出OA,OB初始值,后面再根据实际进行调整。

初定方案中我们选择气弹簧安装位置OA=105.35mm,

OB=303.51mm,经测试气弹簧的最长行程为300mm,最短行程为192.98mm,根据公式:气弹簧行程*2+80+10≤300,带入数据的(300-192.98)*2+80+10=304.04,说明所选位置不能满足使用要求。

B.最终方案

在本方案中我们选择气弹簧安装位置OA=118.68mm,

OB=313.76mm,经测试气弹簧的最长行程为300mm,最短行程为195.08mm,根据公式:气弹簧行程*2+80+10≤300,带入数据的(300-195.08)*2+80+10=299.84,说明所选位置能满足使用要求。

三、气弹簧承受力值校核

3.1、校核方式

3.2、最终方案校核

根据实际测量得到电气箱门的总质量为6.45kg,根据公式

F1=GLbn×K=64.5×206118.31×2×1.1=61.76866N<200N 实际使用中气弹簧所承受的力满足使用条件,最终选定此方案。

目录注意:本文件中的资料只提供相关产品特性和用途的一般指南。

其中的材料是通过设计开发、试验和应用而得到,相信是可靠和准确的。

但是,Firestone 并没有明确或暗示地对这些资料做出保证。

任何人使用此文件中的资料及其后果完全应由使用者本人负责。

对于具体应用,建议寻求称职专业人员的帮助。

1 优势 32 术语–空气弹簧和悬架 53 空气弹簧型式74 如何使用产品数据单125 应用考虑因素186 基本原理(公式推导)207 计算举例:空气弹簧和悬架27 8 计算举例:使用个人计算机34 9 保修考虑因素35发展历史在30年代早期,Firestone轮胎和橡胶制品公司就开始试验开发应用空气弹簧的潜力。

从1935到1939,几家美国汽车制造商在其汽车上安装了空气弹簧,并进行了大量试验以证明汽车空气悬架系统的潜力。

但从未投入生产,因为钢板弹簧有了很大改进,乘坐性能得到显著改进,而其成本却比当时的空气弹簧系统要低得多。

在1938年,美国最大的客车厂家有兴趣在其新设计开发的客车上采用空气弹簧。

他们与Firestone的工程师们合作,使第一辆安装空气悬架系统的客车在1944年进行了试验,空气悬架的优异性能清楚地记录在试验文件中。

在50年代早期,经过几年产品开发之后,配备空气弹簧的客车终于投入生产。

这也就是Airide®空气弹簧的成功发展历史。

空气弹簧在客车中的成功应用引起了卡车、挂车及工业减振隔振应用的新兴趣。

今天,在道路上行驶的几乎所有客车、8级以上卡车、和许多挂车都已安装的空气弹簧,同时,控制系统设计的巨大进步也进一步开启了汽车应用的大门。

优势空气弹簧使车队占据竞争优势的前沿现代卡车行业的效率比过去任何时候都要高得多。

在很多情况下,效率成了是否能生存的决定性因素。

所以越来越多的车队指定其新卡车和挂车要配备空气悬架。

文件记载的许多事实都证明,安装了空气悬架的卡车和挂车比钢板弹簧的卡车的挂车发生“磨损和裂纹”故障的情况要少得多。

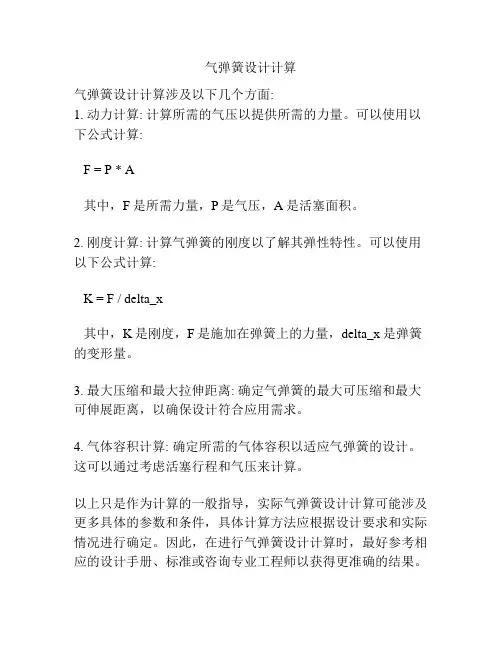

气弹簧设计计算

气弹簧设计计算涉及以下几个方面:

1. 动力计算: 计算所需的气压以提供所需的力量。

可以使用以下公式计算:

F = P * A

其中,F是所需力量,P是气压,A是活塞面积。

2. 刚度计算: 计算气弹簧的刚度以了解其弹性特性。

可以使用以下公式计算:

K = F / delta_x

其中,K是刚度,F是施加在弹簧上的力量,delta_x是弹簧的变形量。

3. 最大压缩和最大拉伸距离: 确定气弹簧的最大可压缩和最大可伸展距离,以确保设计符合应用需求。

4. 气体容积计算: 确定所需的气体容积以适应气弹簧的设计。

这可以通过考虑活塞行程和气压来计算。

以上只是作为计算的一般指导,实际气弹簧设计计算可能涉及更多具体的参数和条件,具体计算方法应根据设计要求和实际情况进行确定。

因此,在进行气弹簧设计计算时,最好参考相应的设计手册、标准或咨询专业工程师以获得更准确的结果。

文件编号:文件名称:气弹簧作业指导书编制:日期:审核:日期:批准:日期:发布日期: 年 月 日 实施日期: 年 月 日文件编号:前言为使本公司汽车结构设计规范化,参考国内外汽车气弹簧设计的技术要求,结合本公司已经开发车型的经验,编制本气弹簧设计指导书。

旨在对本公司设计人员在气弹簧设计的过程中起到一定的指导作用,帮助新进员工了解结构设计开发流程和相关的设计经验,在设计的过程中少走些弯路,提高设计开发的能力和提高开发效率。

本作业指导书将在本公司所有车型相关结构开发设计中贯彻,并在实践中不断提高和完善。

本标准由SICAR提出。

本标准由标准管理科负责归口管理。

本标准主要起草人:郑颖蓉文件编号:(一) 气弹簧总成设计流程(二)产品设计具体工作步骤1、项目启动了解必要的项目信息。

包括:整车配制表的研究、项目任务解析,项目计划及采购计划,人力资源分配,竞争车型以及各部门接口人等信息。

2. 前期调研、样车分析了解竞争车型的是否采用气弹簧,如果采用要了解气弹簧的类型、尺寸及其相关布置方式。

编写个人计划和样车分析报告。

3、U0阶段1)供应商前期介入技术交流在造型输入和总布置校核后,供应商开始介入并做技术交流,开始编制VTS、BOM、DVP、文件编号:供应商介入情况跟踪表和沿用件清单。

2)确定布置及安装结构在布置过程中我们校核气弹簧的行程是否满足要求。

3)定义主断面完成04D、20N和20M的断面图以上是04D的断面图,断面图里反映了发盖铰链的位置,气弹簧与铰链的位置关系,气弹簧的布置关系及发盖开启时气弹簧伸长量和开启后的旋转角度。

4)数据结构设计参考其他车型的气弹簧来做气弹簧的数据结构,主要反映气弹簧套筒长度及直径、气弹簧杆的长度及直径、气弹簧的连接方式等信息。

另外同时我们要编写气弹簧的报价资料及技术协议及对数据的评审,如果不合格重新校核气弹簧布置和安装结构。

文件编号:4、U1阶段1)供应商介入开发在此阶段采购部应该完成供应商定点,与定点的供应商进行进一步的技术交流并完成产品开发计划。

电动汽车中空气弹簧的设计规范是很重要的电动汽车空气弹簧设计规范,设计中应考虑的几个方面:1)设计高度。

设计高度应该在推荐的设计高度范围内。

因为如果弹簧经常在高于或低于其设计高度的范围内工作,则会对其寿命及性能带来不利的影响。

2)工作压力。

在电动汽车悬架设计中,为了得到最低的弹性系数和固有频率,弹簧一般应在551—689kPa的正常压力范围下工作;而中等工作压力276—551kPa将会延长弹簧的寿命。

同时,在轻载荷和反弹情况时,有必要保持一定的正压力。

3)电动汽车行驶比率:低的弹性系数意味着对电动汽车行驶的控制减弱,因此,必须提供一些辅助的恢复力。

平衡阀、减振器以及成形的活塞有时会改善这种状况。

一些较成功的方法是:①用一根行驶稳定杆将一个悬架臂与另一悬架臂连接起来。

②将带有刚性轴的刚性悬架臂与带有柔性件的悬架臂连接起来。

③将柔性恳架臂刚性地附在轴上。

④保持尽可能低的行驶惯量。

⑤悬架设计应尽量使滚动中心和实际一样高。

4)轴行程。

当电动汽车在不规则的道路上行驶时,低的弹性系数将使得轴行程增大,因此,设计时应考虑留出尽可能多的轴行程空间。

减振器应平缓减振。

终止回弹也是应该的,液压式减振器可用来终止回弹。

5)阻尼。

空气弹簧的回程能力要比多片钢板弹簧小很多,因此需要液压式减振器来控制电动汽车的状态。

6)空气弹簧的布置。

为了提高空气弹簧的承载能力,使其能够承受正常载荷之上的额外载荷,有时将空气弹簧安装在轴后面的牵引臂上。

但是,电动汽车的这种布置将使弹簧工作强度加大,因为为了满足轴的运动需要,而使得弹簧的行程增加。

为了获得超低悬架弹性系数及固有频率,有时将空气弹簧安装在悬架臂铰点和轴之间。

这将有助于延长弹簧的寿命,并能使压力在适当的设计参数范围内。

电动汽车弹簧设计中应做到如下几点:1)在空气弹簧最大直径时周围应该留有间隙,以防止电动汽车其他元件对弹性元件的磨损。

上、下护圈无错位时,25.4mm的间隙就足够了。

2)空气弹簧总成应该安装内部缓冲块或外部阻止块,以避免:①对于波纹管式空气弹簧,其压缩量低于“压缩高度”;对于滚动叶片式和套筒式空气弹簧,压缩量应限制在“压缩高度”的2.54mm 以上。

2012.10

Commercial Vehicle 商用汽车 专用汽车与配件

Special Purpose Vehicle & Parts

气弹簧选型的设计思路

图1 气弹簧结构剖视图图2 气弹簧的工作状态

点旋转的轨点旋转后的关由此会减少门两侧的空间

气弹簧的材料成本

程度,b

1.2的安全系数,故气弹簧

的公式为(下式为1.1系数):

=(1.1/2)mg L/M

a.销轴式铰链

b.金属球头式铰链

c.塑料球头式铰链图3 气弹簧的连接方式

气缸

活塞杆

图4 上支撑点受力简图

动开启而会产生不安全的因素。

其实

这可用上支撑点的受力简图进行分析

其合理性。

如图4所示的门铰链铰接

a.错误安装

b.正确安装

图5 常见安装方式

政策动态

我国明确“十二五”减排5大重点工程

理,重点推进湘江流域重金属污染治理。

三是推进脱硫脱硝工程建设。

完成5 056万kW现役燃

煤机组脱硫设施配套建设,对已安装脱硫设施但不能稳定

达标的4 267万kW燃煤机组实施脱硫改造,完成4亿kW现

役燃煤机组脱硝设施建设,对7 000万kW燃煤机组实施低。

车用空气弹簧悬架系统优化设计车用空气弹簧悬架是一种先进的车辆悬架系统,其采用空气弹簧代替传统的钢制弹簧,能够实现对车身高度的精确控制,提高车辆稳定性和乘坐舒适度。

近年来,随着汽车制造技术的不断提高和市场需求的不断增长,车用空气弹簧悬架系统也得到了广泛应用和不断改进。

本文将从悬架系统的重要性、优化设计的需求和方法、空气弹簧的特点和设计原则等方面分别进行论述,以期为车用空气弹簧悬架系统的优化设计提供一些参考。

一、悬架系统的重要性悬架系统是车辆的重要组成部分,它直接影响到车辆的操控性能、行车安全、乘坐舒适度等方面。

弹簧是悬架系统中最基本的部件之一,起到支撑和吸收冲击力的作用。

比如传统的钢制弹簧,虽然结构简单、耐用性强,但它无法实现对车身高度的精确控制,导致车辆在行驶中出现颠簸、抖动等问题,同时还会影响车辆的悬挂高度。

而车用空气弹簧是将压缩空气储存在弹簧内部,并通过电子控制器来调节气压,从而改变弹簧的硬度和高度。

它具有调节范围大、精度高、工作稳定等优点,在提高车辆稳定性和乘坐舒适度方面具有显著的效果。

因此,车用空气弹簧悬架系统的优化设计成为了当前汽车制造业领域的热点之一。

二、优化设计的需求和方法优化设计是指在已有设计基础上,寻找最优设计方案的一种设计方法。

在车用空气弹簧悬架系统的设计中,优化设计可以从以下几个方面入手:1. 结构设计方面车用空气弹簧悬架系统的结构设计是其优化设计的重要方面之一。

具体来说,可以从弹簧数量、支架数量、支架形状、支架刚度等多个方面进行优化设计。

例如,通过合理配置弹簧数量和支架数量,可以实现对车辆重心的精确分配,提高车辆行驶的稳定性和安全性。

2. 空气弹簧的选材和制造方面车用空气弹簧的选材和制造质量是决定其性能的重要因素之一。

因此,在优化设计中需要考虑空气弹簧的材料、制造工艺、气密性等多个方面。

同时,优化设计还需要考虑到空气弹簧的可靠性和耐久性,设计出符合工程实际需求的产品。

3. 控制系统的设计方面车用空气弹簧悬架系统的控制系统是其实现高度精确调节的核心。

气弹簧选型设计说明书(总6页) -本页仅作为预览文档封面,使用时请删除本页-

DH120-95-气弹簧选型设计说明书一、气弹簧

气弹簧的类型

所选用的气弹簧类型

气弹簧的使用注意事项

二、气弹簧的安装方式

根据DZ20-95部电气箱门的打开方式与上图中的第一种方式相符合,所以最终选定上图第一种安装方式。

确定气弹簧的安装位置

A.初步方案通过样例,按照比例缩放图使门子高度和样例高度一致,测量得出OA,OB初始值,后面再根据实际进行调整。

初定方案中我们选择气弹簧安装位置OA=,OB=,经测试气弹簧的最长行程为300mm,最短行程为,根据公式:气弹簧行程*2+80+10≤300,带入数据的()*2+80+10=,说明所选位置不能满足使用要求。

B.最终方案

在本方案中我们选择气弹簧安装位置OA=,OB=,经测试气弹簧的最长行程为300mm,最短行程为,根据公式:气弹簧行程*2+80+10≤300,带入数据的()*2+80+10=,说明所选位置能满足使用要求。

三、气弹簧承受力值校核

、校核方式

、最终方案校核

根据实际测量得到电气箱门的总质量为,根据公式 F1=

GL bn ×K=64.5×206

118.31×2

×1.1=61.76866N<200N

实际使用中气弹簧所承受的力满足使用条件,最终选定此方案。

支撑气弹簧的设计安装指导

设计和安装支撑气弹簧是确保气弹簧能够正常工作和提供适当支持的重要步骤。

以下是一种设计和安装支撑气弹簧的指导:

第一步:确定需求和规格

首先,需要确定支撑气弹簧的需求和规格。

这包括支撑气弹簧的负载能力、工作压力范围、行程要求以及所需的尺寸和形状等。

第二步:选择适当的气弹簧

第三步:设计支撑气弹簧的安装方式

在设计支撑气弹簧的安装方式时,需要考虑几个因素。

首先,气弹簧应安装在合适的位置,以提供所需的支撑力和推力。

其次,需要考虑气弹簧的行程和尺寸,以确保安装的空间足够。

最后,还需要考虑气弹簧的安全性和稳定性,以防止意外事故的发生。

第四步:准备安装所需的工具和材料

在安装支撑气弹簧之前,需要准备适当的工具和材料。

这可能包括扳手、螺丝刀、螺纹锁紧剂和支撑气弹簧的附件等。

第五步:安装支撑气弹簧

首先,确定气弹簧的正确安装位置。

然后,使用适当的工具将气弹簧固定在所需位置上。

在紧固气弹簧的螺纹时,可以在螺纹上涂抹一些螺纹锁紧剂,以确保气弹簧的安全和可靠。

安装完成后,检查气弹簧是否安装正确并紧固。

第六步:进行测试和调整

安装完成后,进行测试以确保气弹簧能正常工作。

检查气弹簧的压力和行程是否满足需求。

如果有需要,进行必要的调整,以确保气弹簧能够提供适当的支撑力和推力。

第七步:定期维护和检查。