半钢子午线轮胎胎圈变形原因分析及解决措施

- 格式:pdf

- 大小:352.95 KB

- 文档页数:2

作者简介:刘国英(1981-),工程师,主要负责半钢钢子午线轮胎成型工艺管理方面的工作。

收稿日期:2021-05-31半钢子午胎的部分缺陷无法通过外观检查及机检发现,而这些缺陷却可以通过轮胎断面发现,轮胎断面的尺寸对轮胎的均匀性、高速、耐久等使用性能起到至关重要的作用,为此本文对常见的半钢子午胎断面缺陷原因进行分析,并提出相应的解决措施。

1 带束层波浪带束层是子午线轮胎的重要部件,影响着轮胎的诸多性能。

带束层波浪如图1所示,严重的带束层波浪可导致胎里不平废品,外观检查中容易发现,但是轻微的带束层波浪,很难从外观检查中发现,一旦流入市场,将影响轮胎的耐久性、抓地性以及乘坐舒适性能等。

图1 带束层波浪1.1 原因分析(1)胎冠形状、厚度、长度设计不合理。

胎冠厚度不合理,轮胎硫化充满模具后,冠部厚度厚的部位带束层外凸,冠部厚度不足的部位带束层内凹;胎冠形状设计不合理也可导致带束层波浪,以沟槽平台结构的胎冠形状最为明显,半成品胎冠形状与模具形状不吻合,如胎冠的平台位置与模具的沟槽位置贴合,带束层将外凸。

半钢子午线轮胎断面常见缺陷原因分析及解决措施刘国英,张凤杰,赵辉(桦林佳通轮胎有限公司,黑龙江 牡丹江 157032)摘要:分析半钢子午胎断面常见缺陷的产生原因,并提出相应的解决措施。

带束层波浪、冠带层打褶、材料端点集中、耐磨胶打褶可通过优化结构设计、生产过程的合理管控,设备及工艺参数确定,标准作业执行等措施解决此问题。

关键词:半钢子午线轮胎;结构设计;带束层波浪;冠带层打褶;材料端点集中;耐磨胶打褶中图分类号:TQ330.491文章编号:1009-797X(2022)04-0039-04文献标识码:B DOI:10.13520/ki.rpte.2022.04.008(2)二段胎胚生胎外周过大。

成型二段轮胎的生胎外周大大超越了模具的花纹沟底周长,硫化时,在合模力的作用下,胎肩过剩的材料就会流向胎面中部,造成整个轮胎断面成拱形,带束层成波浪状。

半钢子午线轮胎胎体内部质量缺陷原因分析及解决措施摘要:近来,随着人们生活质量的不断提高,汽车已成为大众的主要交通工具,半钢子午线轮胎是各种汽车的主要轮胎之一。

半钢轮胎一旦出现质量问题,那么行车安全将难以保证,易发生严重的出行事故与交通事故,而胎里的质量缺陷是半钢轮胎常见的问题之一。

在此基础上,通过对半钢轮胎性能的分析,本文研究了半钢轮胎内部质量缺陷的原因,并针对存在的问题给出了改进方案,提高轮胎产品的质量合格率。

关键词:半钢子午线轮胎;胎里凹凸;原因分析;不良后果;措施对策引言:生产过程中,由于工艺、设备等原因,直接影响着产品的质量问题。

其中最常见的一种轮胎缺陷就是胎里凹凸不良,这会严重影响轮胎的安全性能,易发生胎侧鼓包以及胎体爆破等现象。

本文以裁断、成型工序中影响轮胎胎里凹凸不良的主要影响因素及预防对策措施进行分析。

一、性能分析半钢轮胎性能优秀,耐磨性很好,与其他轮胎相比,每天的行驶里程大约高出35%,燃油经济性低和滚动阻力低,因此使用这类型的轮胎,可以改善汽车行驶过程中的实际油耗,滑动距离大约大20%,减震能力强。

此类轮胎具有更大的径向弹性,可缓解道路不规则的冲击力,使用半钢轮胎的汽车通常能提高舒适性。

如图一所示。

图1.轮胎结构1.形变(胎里凹凸)的主要原因这与织布锁边的编织方式有关,现在遍布锁边与以前的接缝有所不同,这些接缝易受压力和不良剃刮,导致不良的EPI。

它与轮胎的结构设计有关,并且对于具有高纵横比且具有单层胎体的轮胎,如果成型鼓不是可充气的金属鼓,由于帘布的大膨胀,EPI变差,这与帘布的卷起厚度和帘线橡胶的生胶强度有关。

如果帘布的压延厚度太薄,帘线橡胶本身的生胶强度就会降低,并且在模塑过程中EPI会变差,并且在这种情况下也会出现不均匀的轧制厚度。

关于硫化,胶囊的厚度偏差大,并且在硫化过程中压力显着变化。

特别是如果初始填充压力太大,则EPI不好。

压延机的辊距较大,并且橡胶储物盒的宽度小于织物表面的宽度,因此帘线的中间部分比侧面部分承受更大的压力,中间部分膨胀并且边缘零件很小,所以尼龙软线布从口袋里弹出了。

第9期 作者简介:王金营(1981-),男,山东聊城人,肇庆骏鸿实业有限公司工程师,学士,主要从事轮胎结构、配方设计和技术管理工作。

半钢子午线轮胎胎趾出边原因分析及解决措施王金营(肇庆骏鸿实业有限公司,广东肇庆 526238)摘要:针对半钢子午线轮胎胎趾出边的原因进行分析,并提出采用合适的轮胎模具钢菱圈曲线,施工设计时减窄胎侧宽度、二段成型采用PU 环式机头、选取合适的钢丝圈内径尺寸和在硫化时保证装胎位置正确并提高员工质量意识和加强工艺管理,可大大减小轮胎胎趾出边、减少材料浪费并提高生产效率。

关键词:模具;钢菱圈曲线;二段成型;机头;半钢子午线轮胎中图分类号:T Q330.6+6/+7;U 463.341+.6 文献标识码:B 文章编号:1006-8171(2010)09-0563-03据国家统计局数据显示,2009年我国汽车产销量分别为1379.10万和1364.48万辆,同比增长48.30%和46.15%,新车销售量超越美国的1043万辆,首次位居世界第一。

汽车的飞速发展必然带动轮胎的发展,据国家统计局统计,2009年,中国轮胎总产量同比增长18%,达到6.5464亿条。

轮胎产量逐年提高,轮胎生产过程中所造成的材料浪费必须引起企业的关注,轮胎胎趾出边就是其一。

在很多轮胎企业的成品外观检验时,工人一手拿刮边刀,一手拿检验章,对成品轮胎先刮边再检验,在整条轮胎检验周期中,刮胎趾边几乎占用了50%~70%的时间,既增加了人工、降低了检验效率,又增大了漏检的隐患。

另外,对于出边量超出企业外观检验标准的成品轮胎需降级处理,而且每月的成品轮胎胎趾边均会堆积如山,造成严重的材料浪费。

本工作分析半钢子午线轮胎胎趾出边的原因,并提出相应解决措施。

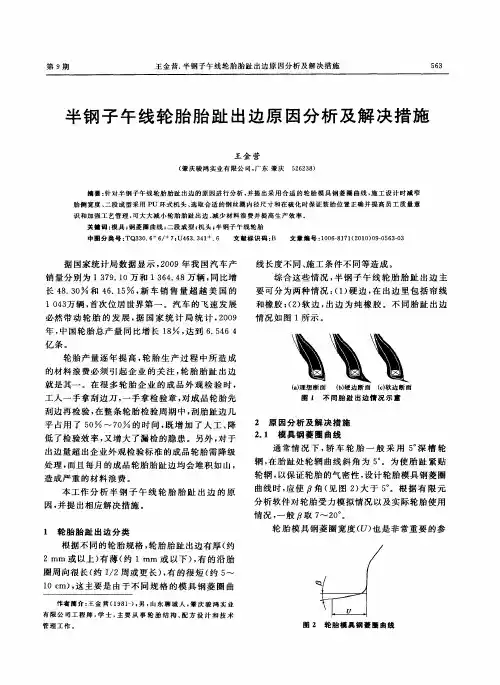

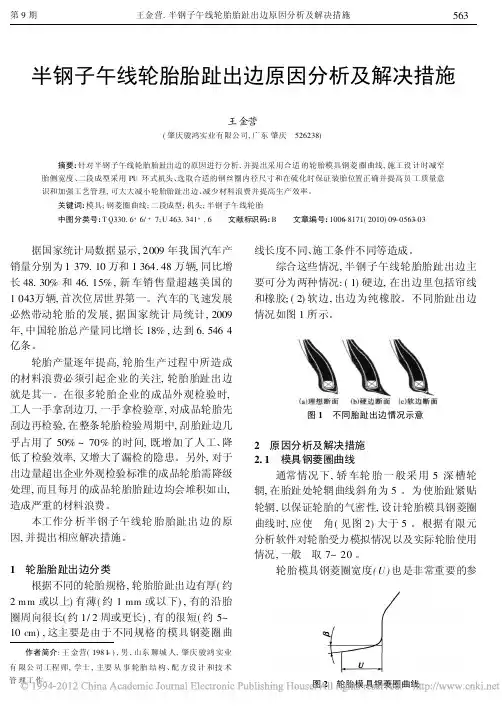

1 轮胎胎趾出边分类根据不同的轮胎规格,轮胎胎趾出边有厚(约2m m 或以上)有薄(约1mm 或以下),有的沿胎圈周向很长(约1/2周或更长),有的很短(约5~10cm),这主要是由于不同规格的模具钢菱圈曲线长度不同、施工条件不同等造成。

36半钢子午线轮胎胎里径向裂口的原因分析及解决措施张凤杰,朱 鹏(桦林佳通轮胎有限公司,黑龙江牡丹江157032)摘要:分析半钢子午线轮胎胎里径向裂口的原因并提出相应的解决措施。

帘布电子辐照预硫化辐照剂量不足、帘线伸张率大、部件接头不良、肩部材料过渡不良、喷涂剂或隔离剂使用不当、硫化胶囊选取不合适、硫化参数设定不合理、胶料门尼粘度低等均会导致轮胎胎里径向裂口。

通过合理选取工艺参数、加强工艺管理、严格执行技术标准、优化结构设计等措施,可有效避免轮胎胎里径向裂口,从而降低轮胎废品率。

关键词:半钢子午线轮胎;胎里径向裂口;内衬层;帘布;原因分析;解决措施中图分类号:U463.341+.6;TQ330.6 文章编号:2095-5448(2021)01-0036-03文献标志码:B DOI:10.12137/j.issn.2095-5448.2021.01.0036胎里径向裂口是半钢子午线轮胎常见的缺陷之一,导致废品率提高,给生产企业造成一定的经济损失。

由于轻微的胎里裂口从外观上不易辨别,缺陷轮胎容易流入市场,给用户带来极大的安全隐患[1-3]。

本工作结合实际生产工艺,对半钢子午线轮胎胎里径向裂口缺陷问题进行攻关,分析其原因并提出相应解决措施。

1 胎里径向裂口的特征胎里径向裂口是指轮胎胎里在肩部产生的沿帘线方向的裂口(如图1所示)。

通过对胎里径向裂口轮胎进行剖析,发现胎里径向裂口是由于内衬层胶料渗透到帘布层中而产生的。

裂口大多集中在部件接头位置,占总裂口数量的75.21%。

在接头位置裂口中,帘布接头位置裂口占41.11%,多个接头位置裂口占32.96%,内衬层接头位置裂口占15.74%,胎侧接头位置裂口占10.19%。

2 原因分析及解决措施2.1 帘布电子辐照预硫化的辐照剂量不足在半钢子午线轮胎压延工艺中采用电子辐照预硫化的目的是稳定部件尺寸,同时进行轻量化设计以降低生产成本。

通常压延生产的前几米帘布的电子辐照剂量不足,在异常停机处理时部分帘布甚至未受到辐照。

(上)橡胶行业节能技术和设备介绍来源:中国化工信息网 2007年8月3日0 前言橡胶行业是国民经济中消耗能源较大的行业之一,一个年产100万套轮胎的传统轮胎企业每小时消耗蒸汽约40 t,消耗电量约7000 kW·h。

目前轮胎企业用机械式轮胎硫化机硫化1100R20子午胎时,根据轮胎硫化机采取节能措施情况,每硫化一条轮胎可消耗蒸汽约110-180 kg。

因此,减少能耗,节约能源,降低生产成本,一直是橡胶企业所关心的问题。

研究开发节能型橡胶加工设备及利用节能技术改造设备,提高设备使用性能,是目前降低橡胶行业能耗的主要措施之一。

由于我国国民经济整体生产水平比较落后,属国际上能源消耗大国,也是能源浪费大国。

为此中央提出在“十一五”期间降低能耗20%。

橡胶行业响应中央号召,为实现中央降耗目标而努力,多年来开发了不少行之有效的降耗节能设备和节能新措施,为橡胶行业的节能降耗工作作出了贡献。

为便于了解行业节能技术情况,根据个人水平将有关资料收集汇总如下,供同行参考。

1 炼胶设备节能措施炼胶是橡胶加工中消耗电能最多的一道工序,一台F270密炼机的装机功率达1000-1500 kW,因此做好炼胶设备的节能工作极为重要,在设计新机型和提高使用效率方面,出现了许多好经验。

提高密炼机转子转速和压砣压力提高密炼机转子转速和压砣压力可以提高生产效率,节约电能。

当采用过去压砣对物料压力≤ MPa,转子转速20 r/min的250 L低压低速密炼机炼胶时,每千克混炼胶能耗高达 kW·h;而当采用压砣对物料压力≥ MPa,转子转速40r/min的270L高压快速密炼机炼胶时,每千克混炼胶耗能 kW·h。

因此,每加工1000 kg混炼胶,至少比老式密炼机要少消耗100 kW·h电能。

国内过去大量生产的低压低速密炼机如果不进行改造,就应该淘汰,推广采用高效节能密炼机,以减少电能消耗。

利用智能密炼机控制系统节能青岛高校软控和浙江大学共同开发的两栖智能密炼机上辅机系列利用统计学理论、人工智能和专家系统,解决混炼质量的波动。

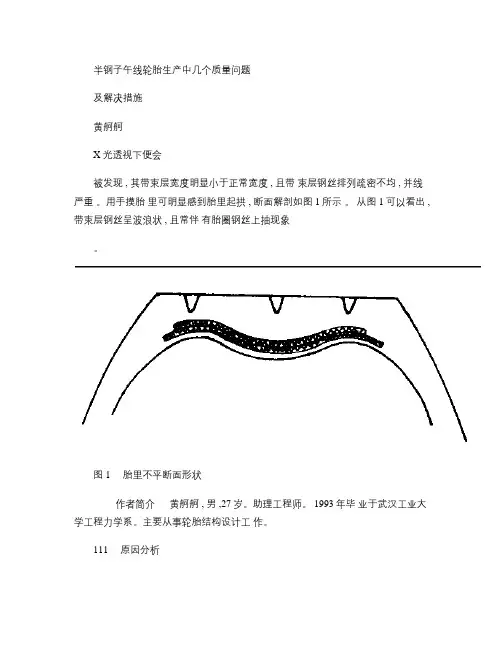

半钢子午线轮胎生产中几个质量问题及解决措施黄舸舸X 光透视下便会被发现 , 其带束层宽度明显小于正常宽度 , 且带束层钢丝排列疏密不均 , 并线严重。

用手摸胎里可明显感到胎里起拱 , 断面解剖如图 1所示。

从图 1可以看出 , 带束层钢丝呈波浪状 , 且常伴有胎圈钢丝上抽现象。

图 1胎里不平断面形状作者简介黄舸舸 , 男 ,27岁。

助理工程师。

1993年毕业于武汉工业大学工程力学系。

主要从事轮胎结构设计工作。

111原因分析经分析认为 , 出现胎里不平的主要原因是二段胎坯直径过大。

由于目前我们仍采用两半模硫化 , 因此若二段胎坯直径大大超过了模型花纹沟直径 , 那么硫化时 , 在合模压力的作用下 , 胎坯两个肩部的胶料就被挤向胎面中部 , 致使胎里中部呈圆拱形。

在此情况下 , 带束层也会被严重弯曲 , 呈波浪状。

充气压力过大或法兰盘间距过小都会引起胎坯外径过大。

另外 , 胎面胶定长不当以及硫化时硫化定型压力过大也会造成胎坯外径过大。

112防范及解决措施要防止出现胎里不平现象 , 就必须严格控制二段胎坯外径 , 以使其不能超过模型花纹沟沟底直径。

在具体操作中可采取如下措施 :(1 针对不同配方胎面胶半成品的抗拉强度 , 准确设计胎面胶定长尺寸。

(2 严格控制二段成型工艺 , 充气压力不能过大 , 法兰盘间距的调整应以控制二段胎坯外径为原则。

(3 合理选择硫化定型高度 , 硫化定型压力也必须保证在工艺要求范围内。

2裂口一段时间里我厂生产的小规格轿车轮胎出(贵州轮胎股份有限公司 , 贵阳 550008摘要分析了半钢子午线轮胎在生产中存在的质量问题 , 提出了相应的解决和防范措施。

对生产中出现的胎里不平、裂口、胎侧露线 (起棱和胎侧凹凸不平等问题 , 应采取加强工艺管理 , 合理选择工艺参数 , 调整好设备状况等解决措施 , 并在结构设计和配方设计上加以调整。

关键词半钢子午线轮胎 , 二次法 , 质量问题我公司于 1993年建成年产 6万套的半钢子午线轮胎试验车间 , 经过几年的技改和扩建 , 目前已形成了包含近 30个规格品种年产 15万套的生产能力 , 并且年产 30万套的技改工程也即将完工。

(上)提高半钢子午线轮胎均匀性的措施中国橡胶化工网2007-11-28 14:41:50 来源:中国橡胶化工网评论(0)随着家庭轿车的普及,人们对轮胎的认识不断提高,对轮胎质量提出了越来越高的要求,特别是对轮胎均匀性提出了较高的要求。

因为轮胎均匀性不仅影响乘坐舒适性,还影响车辆的使用寿命、轮胎的异常损耗以及耗油量等。

轮胎成型过程中,成型组件接头过长、过短或部件偏离中心等均会引起轮胎均匀性问题。

本文简要分析半钢子午线轮胎均匀性的主要影响因素,并提出提高均匀性的相应措施。

1 设计1.1 帘线伸张因数(K1)和胎体膨胀因数(K2)K1和K2对轮胎均匀性影响较大。

从设计上来讲,在不影响轮胎性能的条件下,要尽量保证同一系列轮胎的K1和K2值相近。

K1=WF/(c-D+d)式中 WF——一段成型鼓宽度;c——外胎内周长;D——一段成型鼓直径;d——钢丝圈直径。

K1取值主要影响帘线的伸张,一般来讲,80,75,70,65和60系列轮胎的K1分别取0.9466,0.9471,0.9591,0.9306和0.9396较适合。

K2=L(L′+2πh)式中 L——胎坯外周长;L′——带束层贴合鼓周长;h——带束层厚度与胎面中心线部位厚度之和。

K2取值主要影响一段胎坯与胎面带束环的贴合,并且影响充气效果。

一般来讲,如果发现同系列轮胎均匀性差异较大,应考虑到这一因素。

1.2 带束层结构带束层结构主要是指带束层的角度、贴合方向及层数。

带束层结构是引起侧向力偏移的主要因素。

带束层位置的偏歪和部分宽度发生不规则的变异会引起锥度效应不良。

1.3 帘布反包高度、三角胶高度及胎面长度帘布反包高度和三角胶高度影响轮胎的断面水平轴位置和胎侧刚性,从而影响轮胎均匀性。

三角胶高度对扁平率较大的低断面轮胎均匀性的影响尤为显著。

胎面长度主要对轮胎径向力偏差影响较大。

1.4 胎体帘线材料胎体帘线材料对轮胎均匀性也有一定的影响,一般情况下人造丝最好,聚酯较好,锦纶66较差,锦纶6最差,即轮胎采用热收缩率越低的材料,其均匀性越好。

28技术应用与研究轮胎外观质量是影响企业经济效益的关键因素。

子午线轮胎在制造过程中由于设备和工艺技术存在问题,会直接或者间接影响产品硫化质量,使最终产品外观产生缺陷。

目前,国内很多轮胎企业采用液压式硫化机生产轮胎,本文就液压式硫化机轮胎常见的外观质量缺陷进行原因分析,并提出相应解决措施。

一、子口瘦小胎胚受到拉伸使胎圈不能与钢圈充分着和,导致硫化后产生胎圈宽窄不一。

图1 子口瘦小1.发生原因机械手不对中。

机械手在频繁往复持胎动作过程中出现精度的偏差,使进入定型位置后的胎胚轴线偏移中心机构主轴。

胎胚使用后期变形。

变形胎胚直接影响胎胚定型的对中型装胎手张开度过紧。

装胎手频繁张开闭合,进行装锅,装胎手张开度偏差,易造成轮胎在装胎手上挂偏。

投胎高度偏差。

胎胚装锅后,偏差较大,容易造成胎胚定型后,偏离中心机构主轴。

缓冲器故障。

缓冲器故障,或调节不合适,易使装胎手装锅时产生晃动,偏离中心机构主轴。

2.解决措施确保机械手的工作状态良好,胎胚定型的对中性首先取决于机械手的对中性。

应建立定期矫正机制,制定点检周期,确保机械手的工作精度。

机械手与中心机构的对中精度偏差要求≤3mm,半钢子午线轮胎外观质量缺陷及解决措施古 鑫 杭州东方雨虹建筑材料有限公司【摘 要】半钢子午线轮胎外观质量缺陷主要有胎圈变形、子口瘦小等。

本文针对此类缺陷,进行原因分析,并提出相应解决措施,在硫化车间实行后,取得良好效果,质量得到有效提高。

【关键词】外观质量缺陷;胎圈变形;子口瘦小;水平度偏差≤3mm,点检周期,每月进行两次计划保全,可以确保硫化机机械手精度要求。

胎胚按尺寸进行分类归放。

14寸以下多发规格进行布兜车存放,后期变形胎胚,先进行充气,后进行装锅。

每班进行装胎手张开度确认,装胎手张开度调整后,确保螺丝紧锁。

投胎高度要求距离胶囊三号钢圈≤3mm,胶囊定型后,轮胎可以保证和中心机构对中度。

缓冲器可以保证装胎手装锅时,平稳下降,调节不合适,容易造成装胎手下降抖动。

半钢子午线轮胎胎圈变形原因分析及解决措施

姚秀红,高珊珊,李振波,刘 刚

(桦林佳通轮胎有限公司,黑龙江牡丹江 157032)

摘要:分析半钢子午线轮胎胎圈变形的原因并提出相应解决措施。

硫化胶囊固定套高度不合适或上卡盘与钢棱圈配合过紧、启模时活络模花纹块不能及时完全打开和轮胎粘上模、脱下模方式不当、抽真空不当或硫化胶囊粘连、卸胎支臂位置不当以及运输不当均会导致胎圈变形,采取相应解决措施后,半钢子午线轮胎胎圈变形废品率由0 12%降至0 01%,胎圈变形废品占总废品比例由22 60%降至2 46%。

关键词:半钢子午线轮胎;胎圈变形;硫化胶囊

中图分类号:U463 341+ 6;T Q336.1 文献标识码:B 文章编号:1006 8171(2007)12 0758 02

作者简介:姚秀红(1969 ),女,山东高唐人,桦林佳通轮胎有限公司工程师,学士,主要从事半钢子午线轮胎硫化工艺管理工作。

胎圈变形是半钢子午线轮胎较常见的一种外观质量缺陷,会导致轮胎装配困难和胎圈受力分布不均问题,造成无内胎轮胎使用中漏气或轮胎早期损坏。

现根据我公司半钢子午线轮胎实际生产情况及多年来积累的实践经验,对半钢子午线轮胎胎圈变形的产生原因及解决措施简要介绍如下。

1 原因分析

(1)硫化胶囊固定套高度不合适或上卡盘与钢棱圈配合过紧

为保护中心机构密封不被破坏,可直接调整与硫化胶囊上卡盘相连接的固定套高度来调节不同规格硫化胶囊的拉伸高度,固定套高度一般为50~200mm 。

对带有活络模操纵水缸的硫化机,上横梁中心孔较小,固定套高度过高,则启模时固定套易被卡住,轮胎上胎圈被硬拉变形;横梁中心孔与中心机构的同轴度偏差过大,即使固定套高度不大,启模时固定套也易被卡住。

硫化胶囊上卡盘与钢棱圈配合过紧也会发生类似情况。

(2)启模时活络模花纹块不能及时完全打开及轮胎粘上模

模套与花纹块弓形座之间润滑不好或活络模行程不足,启模时活络模花纹块不能及时完全打

开,下模脱离时易将轮胎带起而导致胎圈变形。

在启模过程中,轮胎粘上模会使轮胎先脱下模而导致胎圈被硬拉变形。

(3)脱下模方式不当

半钢子午线轮胎硫化模具大多为两半模,脱模方式通常为启模后先升上卡盘,轮胎下模靠上卡盘的上升拉力脱离花纹块,硫化胶囊的折叠棱边很容易将受热状态下轮胎胎圈顶变形。

脱下模方式不当时,花纹块越复杂、花纹沟越深,成品轮胎越易产生胎圈变形。

(4)抽真空不当或硫化胶囊粘连

硫化结束时,如果抽真空过度,硫化胶囊收缩过度,轮胎失去胶囊的支撑,胎圈由于有收缩的趋势而产生变形。

硫化胶囊老化,内喷涂液不足、不均匀,胎圈、胎体与胶囊粘连,强制出胎处理不当导致胎圈随着胶囊的变形而发生局部变形。

(5)卸胎支臂位置不当

卸胎支臂前倾或后倾会影响轮胎脱离下模后与硫化胶囊上卡盘的对中性,卸胎支臂翻转时胎圈刮碰上卡盘下沿而产生变形;卸胎支臂过高会直接造成卸胎支臂挤压轮胎而导致胎圈变形。

(6)后充气夹盘夹弯胎圈

后充气上下夹盘不对中,后充气时夹弯胎圈。

(7)运输不当

卸胎辊床长度或角度不合适,轮胎卸到输送带上时出现斜立在输送带两侧的栏杆上、卡在卸胎辊床上、在输送带上堆积的现象,轮胎被挤

758轮 胎 工 业 2007年第27卷

第12期

变形。

2 解决措施

(1)对带有活络模操纵水缸的硫化机,固定套高度偏差一般控制在160mm以下。

(2)定期校正横梁中心孔与中心机构的同轴度偏差,保证其不大于0 5mm。

(3)模具验收时校验上钢棱圈直径;定期清洗上钢棱圈,去除锈蚀、污垢等。

(4)硫化胶囊上卡盘外直径超出公差范围,则使用前应将其外直径处理到标准范围内。

(5)用高温润滑油润滑花纹块弓形座。

(6)定期检查活络模花纹块限位螺丝是否符合要求。

(7)模具应按时均匀喷涂脱模剂,一般7~8个硫化周期喷涂脱模剂1次。

轮胎粘上模时应用带有圆弧的专用工具拉脱,使其与上模脱离。

(8)重新设计硫化机PLC控制程序,脱模方式改为启模后先升起下卡盘再升上卡盘,轮胎下模靠下卡盘向上的托力脱离花纹块。

(9)硫化结束抽真空时压力开关的压力不大于0 02M Pa即启模。

(10)断面宽度在205mm以下的轮胎去掉抽真空步骤。

(11)严格控制硫化胶囊使用次数,及时更换老化的硫化胶囊;应使用合格的内喷涂液,并按工艺要求均匀喷涂到位;发现硫化胶囊粘连时,应用风管吹相应粘连部位至胶囊与轮胎内表面完全脱离。

(12)调整卸胎支臂位置,保持水平;发现轮胎与胶囊上卡盘不对中时应迅速将主机控制扳至手动,将轮胎扶正后再卸胎。

(13)保证后充气上下夹盘的同轴度偏差不大于1 0m m;定期润滑卸胎辊床轴承以减小摩擦,保证启模后卸胎及时、到位。

(14)将卸胎辊床缩短到输送带两边的栏杆以内;调整卸胎辊床末端辊柱的角度,使不同规格的轮胎均能落在输送带中间。

(15)加强运胎人员的责任心,防止输送带上轮胎堆积;发现轮胎堆积时应及时停止运输,轮胎摆放好后再启动输送带。

3 结语

通过采取上述措施后,有效解决了半钢子午线轮胎胎圈变形问题,胎圈变形废品率由0 12%降至0 01%,胎圈变形废品占总废品比例由22 60%降至2 46%。

收稿日期:2007 07 01

中国合成橡胶工业协会第五届二次理事会暨第18次行业年会在贵阳召开

中图分类号:TQ333 文献标识码:D

2007年10月23~26日,中国合成橡胶工业协会第五届理事会第二次会议暨第18次行业年会在贵阳召开,来自中国石油天然气、中国石油化工两大股份有限公司下属企业、相关科研院所和大专院校等单位的代表共88人参加了会议。

会议由中国合成橡胶工业协会理事会秘书长齐润通主持。

大会通过了中国合成橡胶工业协会第五届理事会第二次会议工作报告和财务收支报告。

各会员单位汇报了近两年来与SR相关的生产、科研、扩能改造等情况。

会议就以下专题进行了交流:国内外SBR市场及技术发展;丁二烯橡胶发展趋势;欧盟REACH法案及我国合成橡胶工业对策;合成橡胶工业的发展趋势;世界SR产销及市场分析;中国再生胶产业的现状及发展;轮胎工业技术进步及产品结构对SR需求影响;克拉玛依环烷基环保型橡胶填充油;反式异戊橡胶 有望成为通用橡胶的新材料;挤压脱水、膨胀干燥两机一体化。

与会代表分为生产企业和科研院所两个小组就工作报告进行了讨论,针对第五届理事会工作提出了意见和建议。

经过交流与讨论,与会代表达成共识:SR生产企业应在中国合成橡胶工业协会的正确引导下,认真做好规划,充分利用各种原材料资源,大力开发和推广应用新技术,密切与下游橡胶轮胎和制品企业的关系,有针对性地开发新产品并大力推广应用,为进一步推动中国SR及其制品工业的发展和SR工业的技术进步做出更大贡献。

(本刊编辑部 马 晓)

759

姚秀红等.半钢子午线轮胎胎圈变形原因分析及解决措施。