半钢轮胎知识介绍

- 格式:ppt

- 大小:6.45 MB

- 文档页数:50

半钢轮胎常规配方表一、橡胶成分在半钢轮胎的常规配方表中,橡胶成分是最重要的部分之一。

橡胶成分主要包括天然橡胶和合成橡胶。

天然橡胶是从橡胶树中提取的胶乳,而合成橡胶是通过化学合成得到的。

这两种橡胶都具有良好的弹性和耐磨性。

二、填充剂填充剂是半钢轮胎中的另一个重要成分。

常用的填充剂有炭黑、硅灰和沙子等。

炭黑是一种黑色的粉末,具有良好的增强和耐磨性能,可以提高轮胎的耐磨性和抗老化性能。

硅灰是一种白色粉末,可以增加轮胎的硬度和耐磨性。

沙子则可以提高轮胎的抗滑性能。

三、增塑剂增塑剂是为了提高橡胶的可加工性和柔韧性,常见的增塑剂有橡胶油和树脂等。

橡胶油可以使橡胶更加柔软,提高轮胎的抗裂性和弯曲性能。

树脂则可以增加轮胎的硬度和强度。

四、硫化剂硫化剂是为了使橡胶成型后能够固化成轮胎的一种化学物质。

常见的硫化剂有硫磺和过氧化物等。

硫磺可以与橡胶中的双键发生反应,形成交联结构,使橡胶固化成轮胎。

过氧化物则可以通过热分解产生自由基,进而引发橡胶的交联反应。

五、促进剂促进剂是为了加快硫化反应的速度,常见的促进剂有硫醇和过硫酸铵等。

硫醇可以与硫磺发生反应,生成活性硫醇,进一步促进硫化反应的进行。

过硫酸铵则可以通过热分解产生自由基,引发橡胶的硫化反应。

六、防老剂防老剂是为了提高橡胶的耐热性和抗氧化性能。

常见的防老剂有苯并噻唑类和酚醛类等。

苯并噻唑类防老剂可以与橡胶中的活性氢发生反应,形成稳定的硫醇结构,起到抗氧化的作用。

酚醛类防老剂则可以通过抑制自由基的生成,延缓橡胶的老化过程。

七、其他添加剂除了以上的主要成分外,半钢轮胎的常规配方表中还包含一些其他的添加剂。

例如,加硫剂可以提高橡胶的硫化效果;消光剂可以改变橡胶的颜色和外观;促进剂可以改善橡胶的加工性能等。

总结:半钢轮胎的常规配方表是根据轮胎的性能要求和使用条件来设计的。

不同的车辆和使用环境需要不同的轮胎配方。

通过合理选择和调整橡胶成分、填充剂、增塑剂、硫化剂、促进剂、防老剂和其他添加剂的比例和种类,可以制备出性能优良的半钢轮胎。

全钢和半钢全钢和半钢是两种常见的轮胎类型,它们在结构和性能上有所不同。

全钢轮胎是由钢帘布和胎面胶层组成的,而半钢轮胎则是由钢帘布和尼龙帘布以及胎面胶层组成的。

全钢轮胎具有较高的刺穿和耐磨性能。

由于钢帘布的加入,全钢轮胎能够更好地抵抗外部物体的刺破,提高了轮胎的使用寿命。

同时,全钢轮胎的胎面胶层也采用了特殊的橡胶材料,使得轮胎具有更好的耐磨性,能够适应各种道路条件下的长时间行驶。

半钢轮胎相对于全钢轮胎来说更轻便一些。

尼龙帘布的加入使得半钢轮胎的整体重量较全钢轮胎要轻,这样可以减轻车辆的整体负荷,提高燃油经济性。

此外,半钢轮胎的橡胶材料也采用了特殊的配方,使得轮胎具有更好的抓地力和操控性能,提高了行驶的安全性和舒适性。

全钢轮胎和半钢轮胎在价格上也存在一定的差异。

由于全钢轮胎采用了更多的钢帘布材料,生产成本相对较高,因此价格也会相应上升。

而半钢轮胎则采用了尼龙帘布材料,相对来说生产成本较低,价格也会相对较低一些。

因此,对于一般家用车主来说,选择半钢轮胎可能更加经济实惠。

全钢轮胎和半钢轮胎在使用场景上也有所不同。

全钢轮胎由于具有较好的耐磨性和刺穿性能,适用于高速公路和长途行驶等对轮胎使用寿命和安全性要求较高的场景。

而半钢轮胎由于具有较好的抓地力和操控性能,适用于城市道路和一般道路行驶等对操控性要求较高的场景。

全钢轮胎和半钢轮胎在结构和性能上存在一定的差异。

全钢轮胎具有较高的刺穿和耐磨性能,适用于高速公路和长途行驶等场景;而半钢轮胎相对较轻便,具有较好的抓地力和操控性能,适用于城市道路和一般道路行驶等场景。

根据车主的实际需求和预算情况,可以选择适合自己的轮胎类型。

半钢子午线轮胎设计规范一、轮胎结构设计规范:1.轮胎应采用半钢子午线结构,具有内外两层体带和一层钢丝帘线,以提供合适的强度和稳定性。

2.内层体带应采用高强度的尼龙材料,以提高耐受性和减少变形可能性。

3.外层体带应采用高强度的尼龙材料,并且在胎面上覆盖一层硫化橡胶,以增加抗刮擦性能。

4.钢丝帘线应采用优质的钢丝材料,具有较高的拉伸强度和耐久性。

二、轮胎尺寸设计规范:1.轮胎的尺寸应符合国家和地区的标准规定。

2.轮胎的宽度和直径应根据车辆的重量和用途确定,以确保合适的载荷和舒适性。

3.轮胎的壁厚应符合国家和地区的安全标准。

三、轮胎花纹设计规范:1.轮胎的花纹应根据车辆的用途和路况特点进行设计,以提供良好的抓地力和操控性能。

2.花纹应具有良好的排水性能,以减少在雨天行驶时的滑行风险。

3.花纹中的花纹块应具有合理的密度和深度,以提供合适的稳定性和耐磨性。

4.轮胎的花纹应采用耐磨橡胶材料,以增加使用寿命。

四、轮胎硬度设计规范:1.轮胎的硬度应根据车辆的用途和路况特点进行设计,以提供合适的舒适性和操控性能。

2.硬度应通过实验和测试来确定,以确保在不同场景下的表现一致性。

五、轮胎使用寿命规范:1.轮胎的使用寿命应符合国家和地区的标准规定。

一般情况下,轮胎的使用寿命应不少于5年。

2.轮胎应在适当的空气压力下使用,以减少磨损和热量积累。

3.轮胎在使用过程中应定期检查,并及时更换磨损严重或损坏的轮胎。

六、轮胎质量控制规范:1.轮胎生产过程应遵循严格的质量控制标准,包括原材料的选择和检验,生产过程的监控和质量检测等。

2.轮胎出厂前应进行全面的质量检测和性能测试,确保轮胎的合格率和可靠性。

综上所述,以上是关于半钢子午线轮胎设计规范的详细说明。

这些规范旨在确保轮胎的质量和性能,提高车辆的安全性和驾驶体验。

制定和遵守这些规范对轮胎制造商和车辆使用者来说都是非常重要的。

半钢子午胎半钢子午胎是子午线轮胎的一种,一般称为轿车轮胎。

半钢产品子午线轮胎是胎体帘线按子午线方向排列,有帘线周向排列或接近周向排列的缓冲层紧紧箍在胎体上的一种新型轮胎。

它由胎面、胎体、胎侧、缓冲层(或带束层)、胎圈、内衬层(或气密层)六个主要部分组成。

按照胎体和带束层所用帘线材料不同,子午线轮胎可分为三种:全钢丝子午线轮胎、半钢丝子午线轮胎和全纤维子午线轮胎。

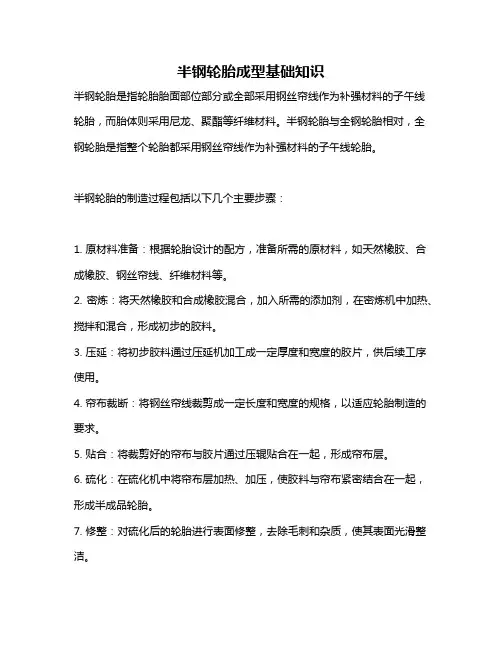

1、子午线轮胎的结构和特点半钢产品胎侧说明(1)胎体帘布层的帘线与胎面中心线成90℃角,各层帘线彼此不交叉。

由于胎体帘线按地球子午线方向排列,使帘线的强度能得到充分利用,故这种轮胎的帘布层数比普通斜线轮胎减少40%-50%(如胎体采用钢线帘线,只需一层),胎体比较柔软,弹性好。

(2)帘线在圆周方向上只靠橡胶来联结。

为了承担车辆行驶时产生的较大切向力,子午线轮胎带束层采用了与胎面中心线夹角较小(10°-20°)交叉排列的多层帘线带束层,并用刚性大、强度高、变形小的钢丝或织物(人造丝、尼龙等纤维材料)帘线制成,目前主要采用全钢丝帘线带束层。

这使带束层像钢腰带一样,紧紧箍在胎体上,以承受轮胎的内压和外力,大大提高了胎面的钢性和强度。

|2、子午线轮胎的性能子午线轮胎因结构科学合理,使受力改善,比斜线轮胎具有许多优良的性能。

(1)使用寿命长。

由于子午线轮胎胎面与胎体帘布层之间具有刚性较大的带束层,因此轮胎在路面上滚动时,周向变形小,相对滑移小。

又因轮胎体的径向弹性大,使轮胎接地面积增大,压强减小,故胎面耐磨性强,且耐刺扎,不易爆胎,行驶里程可比普通斜线轮胎多30%。

(2)滚动阻力小,耗油低。

由于子午线轮胎帘布层数少,行驶温度低,散热快,又因周向变形小,故滚动阻力比普通斜线胎小15%-20%,滑行距离多25%左右,因此,使用子午线轮胎不但可提高汽车的行驶速度,还可提高汽车燃油经济性(一般可降低油耗5%-12%)。

(3)承载能力大。

半钢轮胎成型基础知识

半钢轮胎是指轮胎胎面部位部分或全部采用钢丝帘线作为补强材料的子午线轮胎,而胎体则采用尼龙、聚酯等纤维材料。

半钢轮胎与全钢轮胎相对,全钢轮胎是指整个轮胎都采用钢丝帘线作为补强材料的子午线轮胎。

半钢轮胎的制造过程包括以下几个主要步骤:

1. 原材料准备:根据轮胎设计的配方,准备所需的原材料,如天然橡胶、合成橡胶、钢丝帘线、纤维材料等。

2. 密炼:将天然橡胶和合成橡胶混合,加入所需的添加剂,在密炼机中加热、搅拌和混合,形成初步的胶料。

3. 压延:将初步胶料通过压延机加工成一定厚度和宽度的胶片,供后续工序使用。

4. 帘布裁断:将钢丝帘线裁剪成一定长度和宽度的规格,以适应轮胎制造的要求。

5. 贴合:将裁剪好的帘布与胶片通过压辊贴合在一起,形成帘布层。

6. 硫化:在硫化机中将帘布层加热、加压,使胶料与帘布紧密结合在一起,形成半成品轮胎。

7. 修整:对硫化后的轮胎进行表面修整,去除毛刺和杂质,使其表面光滑整洁。

8. 质量检测:对成品轮胎进行质量检测,包括外观检查、气压测试、动平衡测试等,确保产品质量符合要求。

半钢轮胎具有较好的抗拉性能和抗疲劳性能,适用于高速行驶和重载车辆。

但是,半钢轮胎的制造过程中需要使用大量的钢丝帘线作为补强材料,成本相对较高。

因此,半钢轮胎主要用于中高端汽车和豪华车型上。

全钢轮胎与半钢轮胎生产工艺

全钢轮胎与半钢轮胎的生产工艺有一些区别。

全钢轮胎的生产工艺主要包括以下几个步骤:

1. 钢丝帘子制造:先用钢丝将胎体的骨架结构编织成帘子状。

2. 橡胶制片:将胎体需要的橡胶制成薄片,用于覆盖在钢丝帘子上。

3. 胎体建造:将钢丝帘子和橡胶片一层层叠放在模具中,经过多道工序粘合和加热,最终形成胎体。

4. 胎面和侧墙加工:经过切割、粘合、充气等工艺,将胎体的胎面和侧墙制作完成。

5. 补偿带和胶圈加工:在轮胎的肩部和胎体之间加上补偿带和胶圈,以增加轮胎的稳定性和耐磨性。

6. 成品检测和包装:对生产完成的全钢轮胎进行质量检测和包装。

半钢轮胎的生产工艺相对简单,主要包括以下几个步骤:

1. 钢丝帘子制造:同样使用钢丝将胎体的骨架结构编织成帘子状。

2. 橡胶制片:将胎体需要的橡胶制成薄片,用于覆盖在钢丝帘子上。

3. 胎体建造:将钢丝帘子和橡胶片一层层叠放在模具中,经过粘合和加热,最终形成胎体。

4. 胎面和侧墙加工:经过切割、粘合、充气等工艺,将胎体的胎面和侧墙制作完成。

5. 补偿带和胶圈加工:和全钢轮胎一样,在轮胎的肩部和胎体之间加上补偿带和胶圈。

6. 成品检测和包装:对生产完成的半钢轮胎进行质量检测和包装。

总体来说,全钢轮胎相比于半钢轮胎在制作工艺上更复杂,而半钢轮胎则相对简单一些。

全钢轮胎由于使用更多的钢丝和橡胶材料,具有更高的强度,耐磨性和耐高温性能,因此在重载和高速行驶条件下更加适用。

而半钢轮胎由于材料成本相对较低,适用于一般道路行驶。

半钢子午线轮胎设计规范

首先,半钢子午线轮胎的材料选择非常重要。

轮胎的材料应具有良好

的抗磨性、抗老化性、透气性和抗裂抗拉伸性。

常用的轮胎材料包括橡胶、纤维材料和金属材料。

橡胶应具有较高的硬度,以保证轮胎在不同路面上

的抓地力和耐磨性。

其次,在轮胎外观上,半钢子午线轮胎应具有合理的外形设计。

轮胎

的外观应美观大方,并且易于清洁和维护。

轮胎的颜色可以根据不同的品

牌和车型进行定制,以满足消费者的个性化需求。

胎纹设计是半钢子午线轮胎设计规范中非常重要的一环。

轮胎的胎纹

能够影响车辆的操控性能、抓地力和排水能力等。

胎纹应具有合理的排水

槽设计,以增加轮胎在雨天行驶时的排水能力,减少滑溜的风险。

同时,

胎纹的花纹要有规律,以便提高轮胎与路面的摩擦力,增加抓地力。

最后,半钢子午线轮胎的性能参数也是设计规范中的重要内容。

常见

的性能参数包括轮胎的尺寸、载荷指数、速度评级和胎压要求等。

这些参

数需要根据车辆的实际情况确定,以保证轮胎在正常使用过程中的安全性

和稳定性。

总结起来,半钢子午线轮胎的设计规范主要包括材料选择、轮胎外观、胎纹设计和性能参数等。

这些规范能够保证轮胎在不同路况下具有良好的

抓地力、耐磨性和排水能力等,提高车辆的操控性能和行驶安全性。

半钢子午线轮胎设计规范资料介绍半钢子午线轮胎是一种常用于汽车、摩托车和其他机动车辆的轮胎类型。

它采用半钢帘布,帘线以子午方向排列,相对于斜交轮胎具有更好的强度、稳定性和耐磨性能。

本文档将介绍半钢子午线轮胎的设计规范资料,包括设计原则、参数选择、结构特点等内容。

设计原则半钢子午线轮胎的设计应遵循以下原则:1.安全性:轮胎在各种路面条件下都能提供良好的操控性和制动性能,尽量减少爆胎和侧滑的风险。

2.舒适性:轮胎应能提供平稳、低噪音的行驶体验,减少驾驶者和乘客的疲劳感。

3.经济性:轮胎的设计应尽量减少滚动阻力,提高燃油效率,延长轮胎使用寿命。

4.环保性:轮胎的材料和制造过程应尽可能减少对环境的影响。

参数选择半钢子午线轮胎的设计需要根据具体的使用情况选择适当的参数,包括轮胎尺寸、负荷指数、速度级别等。

以下是一些常用的参数选择原则:1.尺寸选择:根据车辆的使用需求和车轮尺寸,选择合适的轮胎外径、断面宽度和轮胎壁厚比。

2.负荷指数:根据车辆的总重量和载荷情况,选择适当的负荷指数,确保轮胎能够承受车辆的重量。

3.速度级别:根据车辆的最高行驶速度,选择适当的速度级别,确保轮胎能够在高速行驶时安全可靠地工作。

4.胎面花纹:根据车辆行驶的路面条件和使用环境,选择具有良好排水性、抓地力和降噪性能的胎面花纹。

结构特点半钢子午线轮胎的结构特点是帘线以子午方向排列,并与胎体、胎面花纹等部分相结合。

以下是一些常见的结构特点:1.帘布结构:半钢子午线轮胎采用半钢帘布,帘线以子午方向排列,提供良好的承载能力和稳定性。

2.胎体结构:轮胎的胎体由多层帘布和橡胶胎面组成,提供强度和柔韧性,避免因路面不平导致路感过强。

3.胎面花纹:轮胎的胎面花纹设计影响着轮胎的排水性能、抓地力和降噪性能,通常结合不同的道路条件选择合适的胎面花纹设计。

4.侧壁结构:轮胎的侧壁刻有标志和文字,起到装饰和标识的作用,同时也能提供边缘支撑和绝缘防护的功能。

总结半钢子午线轮胎是一种常用的轮胎类型,其设计需要遵循安全性、舒适性、经济性和环保性等原则。

半钢轮胎生产工艺一、引言半钢轮胎作为汽车重要的零部件之一,其生产工艺对轮胎的质量和性能具有重要影响。

本文将介绍半钢轮胎的生产工艺,包括原材料的选择、工艺流程和关键工艺环节。

二、原材料的选择1. 橡胶材料半钢轮胎的主要材料是橡胶,橡胶的选择直接影响轮胎的性能。

一般情况下,半钢轮胎采用天然橡胶和合成橡胶的混合物作为原料。

天然橡胶具有优良的弹性和耐磨性,而合成橡胶则可以根据需要调整轮胎的特性。

2. 钢丝半钢轮胎的骨架材料是钢丝,钢丝的选择对轮胎的承载能力和耐久性有直接影响。

一般情况下,使用高强度的钢丝作为骨架材料,以提高轮胎的耐磨性和抗拉强度。

三、工艺流程1. 橡胶混炼将橡胶和各种添加剂按照一定比例混合,通过混炼机进行混炼,使橡胶与添加剂充分混合均匀。

混炼过程中需要控制温度和时间,以确保橡胶的性能得到最佳发挥。

2. 每层胶片的制作将混炼好的橡胶通过挤出机或压延机制成胶片,每层胶片的厚度根据轮胎的要求而定。

每层胶片的制作需要控制温度和压力,以保证胶片的质量。

3. 钢丝骨架的制作将钢丝经过清洗和拧绞等工艺处理,使其表面光滑且具有一定的强度。

然后将钢丝编织成骨架,骨架的形状和结构根据轮胎的要求而定。

4. 胎体的制作将每层胶片和钢丝骨架按照一定的工艺顺序叠合在一起,经过成型机的加热和压制,形成轮胎的胎体。

成型过程需要控制温度、压力和时间,以确保胎体的质量。

5. 胎纹的制作通过模具将胎体的胎纹部分进行冷挤压成型,形成轮胎的胎纹。

胎纹的形状和花纹根据轮胎的用途和性能要求而定。

6. 硫化将成型好的轮胎放入硫化机中进行硫化处理。

硫化过程中需要控制温度和时间,使橡胶与硫化剂充分反应,形成硫化交联结构,提高轮胎的强度和耐磨性。

7. 后处理经过硫化处理的轮胎需要进行后处理,包括修边、动平衡、外观检查等工艺。

修边是将轮胎边缘的多余材料去除,使轮胎边缘光滑。

动平衡是通过在轮胎上安装配重块,使轮胎在高速旋转时保持平衡。

外观检查是对轮胎的外观质量进行检查,确保轮胎没有明显的缺陷和损伤。