分割器选型计算公式

- 格式:pdf

- 大小:225.95 KB

- 文档页数:7

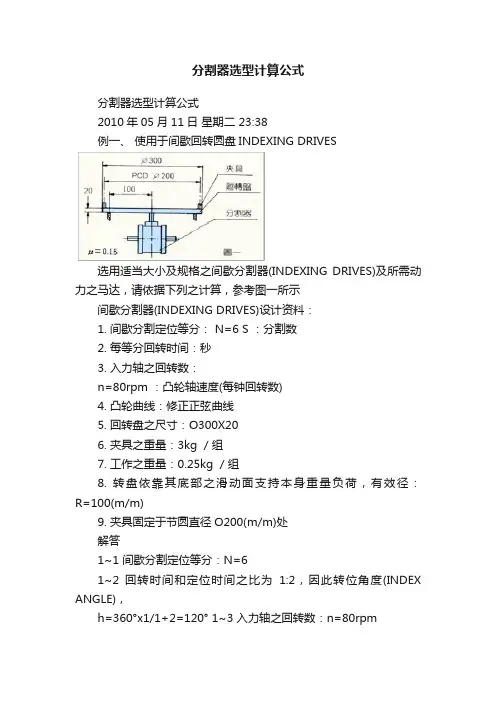

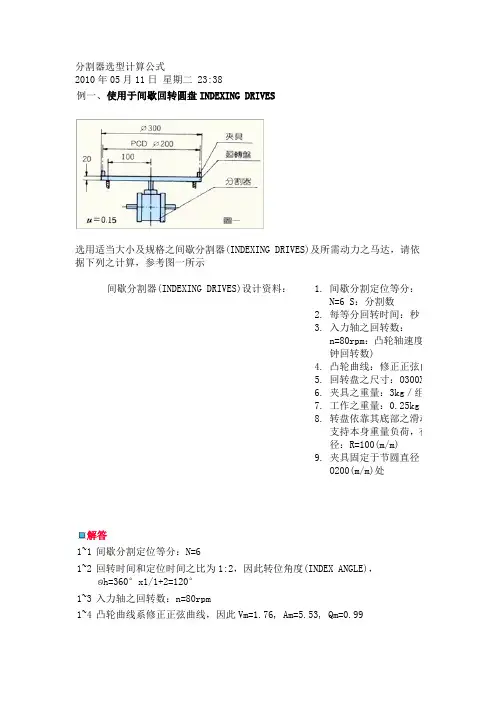

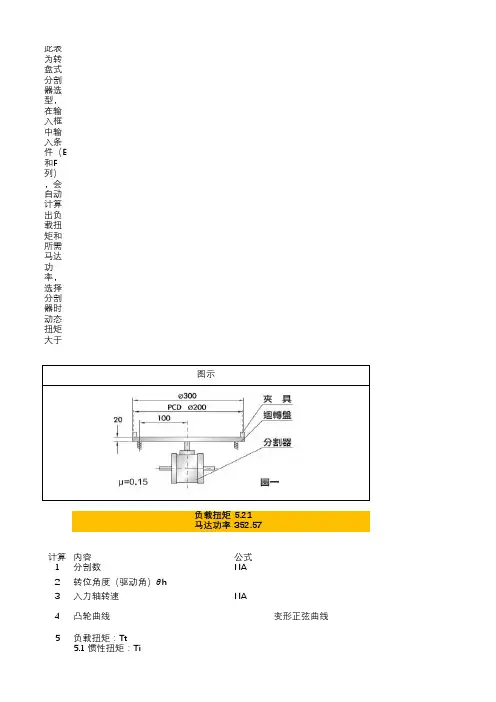

分割器选型计算公式分割器选型计算公式2010年05月11日星期二 23:38例一、使用于间歇回转圆盘INDEXING DRIVES选用适当大小及规格之间歇分割器(INDEXING DRIVES)及所需动力之马达,请依据下列之计算,参考图一所示间歇分割器(INDEXING DRIVES)设计资料:1. 间歇分割定位等分: N=6 S :分割数2. 每等分回转时间:秒3. 入力轴之回转数:n=80rpm :凸轮轴速度(每钟回转数)4. 凸轮曲线:修正正弦曲线5. 回转盘之尺寸:O300X206. 夹具之重量:3kg /组7. 工作之重量:0.25kg /组8. 转盘依靠其底部之滑动面支持本身重量负荷,有效径:R=100(m/m)9. 夹具固定于节圆直径O200(m/m)处解答1~1 间歇分割定位等分:N=61~2 回转时间和定位时间之比为1:2,因此转位角度(INDEX ANGLE),h=360°x1/1+2=120° 1~3 入力轴之回转数:n=80rpm1~4 凸轮曲线系修正正弦曲线,因此Vm=1.76, Am=5.53, Qm=0.991~5 负载扭矩:Tt1.惯性扭矩:Tt(a)转盘重量:W1夹具重量:W2工作重量:W3 则W1=/4x302x2x7.8x1/1000=11.026(kg)W2=3x6=18(kg)W3=0.25x6=1.5(kg)(b)回转盘惯性矩:I1夹具惯性矩:I2 工作惯性矩:I3 各为I1=W1R2/2G=11.026x0.152/2x9.8=0.0126(kg x m x s2)I2=W1Re2/G=18x0.12/9.8=0.018(kg x m x s2)I3=W1Re2/G=1.5x0.12/9.8=0.0015(kg x m x s2)(c)总惯性矩:II=I1+I2+I3 I=0.0126+0.018+0.0015=0.032(kg x m x s2)(d)出力轴最大角加速度:=Amx2/Nx(360/hxn/60)2=5.53x2/6x(360/120x80/60)2=92.66(rad/s2)(e)静扭矩(惯性扭矩):TiTi=1x Ti=0.032x 92.66=2.965(kgx m)2.摩擦扭矩:TfTf=x w x R=0.15x (11.026+18+1.5) x 0.1=0.458(kgx m)3.作功扭矩:Tw在间歇分割时没有作功,因此Tw=04.以上总负载扭矩:TtTt=Ti+Tf+Tw=2.965+0.458+0=3.423(kgx m)1~6 实际负载扭矩:Te 安全负载之因数 fc=1.5Te=Tt x fc=3.423 x 1.5= 5.135(kg x m)1~7 入力轴扭矩:Tc 注:入力轴起动负载扭矩视为0,因此Tca=0Tc=360/hxN x Qm x te + Tca= 360/120x6 x 0.99 x 5.135=2.54(kg x m)1~8 计算所需之马力:PP=Tcxn/716xn(HP) 或P= Tcxn/975xn(kw) Thp=Tcxn/716xn(HP) 或P=Tcxn/975xn假设效率n=60%那么P=2.54x80/716x0.6=0.47(HP) 或P=2.54x80/975x0.6=0.34(kw)事实上,以上所计算之值为起动时之最大马力,而连续传动所需之马力为1/21~9 选择适用之间歇分割器(INDEXING DRIVES)根据以上所计算之资料以及人力轴之转数80rpm来选择,请参考说明书上所记载,凡是出力轴扭矩高于以上所计算之Te值者均可选用。

凸轮分割器凸轮分割器驱动角,又名动程角,是指输入轴驱动输出轴旋转1个工位,输入轴所旋转的角度。

静止角,是指输入轴转动而输出轴静止,输入轴所旋转的角度。

常用的驱动角有90度、120度、150度、180度、210度、240度、270度、300度、330度360度等。

二、驱动角+静止角=360度,因为输入轴旋转1圈,输出轴完成1次分割(1次分割=1次转位+1次停止)。

如上所描述,驱动角与静止角之比就是动静之比。

即决定了输出端面的转动与静止的时间比例。

因此,我们是可以根据转动时间与静止时间来选择驱动角的。

三、同时需要考虑到凸轮曲线的运动特性,驱动角越大,凸轮曲线越平缓,其运转越平稳。

因此应尽量选择驱动角度较大的凸轮分割器。

四、举例说明1:如转动时间是0.5秒,静止时间是0.5秒,应该选多大的驱动角呢,首先我们先来看动静比,即为0.5秒:0.5秒=1:1,也就是驱动角与静止角比例为1:1,因此我们推荐驱动角为180度;五、举例说明2:如转动时间为0.5秒,静止时间为1.5秒,又该怎么选呢,动静比为1:3,即驱动角与静止角之比为1:3,驱动角为90度,这个驱动角是否合适呢?从运动特性来看,其驱动角为90度下运转平稳性不好,不建议选用,最好选用驱动角为270度,静止时间需通过输入轴来延长所需要的静止时间。

因此,选择驱动角是要综合考虑动静比、驱动角曲线的运转特性等因素。

通过以上介绍,不知你是否可以选好凸轮分割器的驱动角呢。

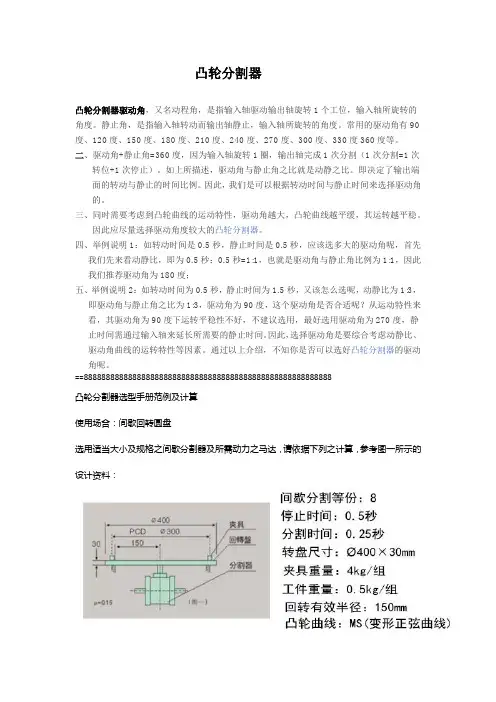

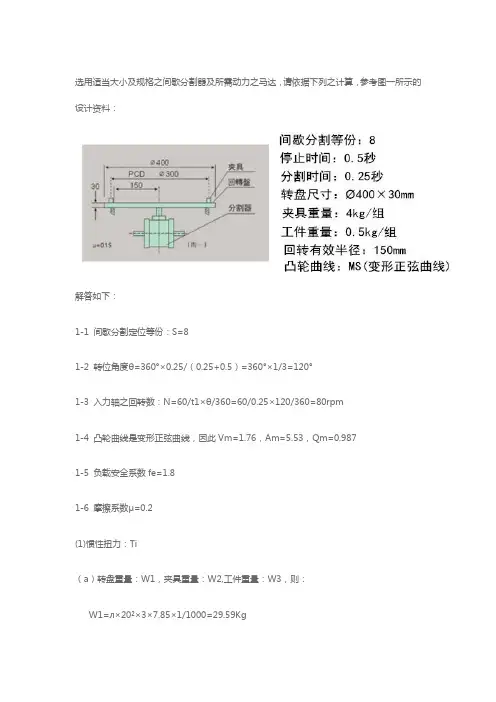

==88888888888888888888888888888888888888888888888888888888凸轮分割器选型手册范例及计算使用场合:间歇回转圆盘选用适当大小及规格之间歇分割器及所需动力之马达,请依据下列之计算,参考图一所示的设计资料:解答如下:1-1 间歇分割定位等份:S=81-2 转位角度θ=360°×0.25/(0.25+0.5)=360°×1/3=120°1-3 入力轴之回转数:N=60/t1×θ/360=60/0.25×120/360=80rpm1-4 凸轮曲线是变形正弦曲线,因此Vm=1.76,Am=5.53,Qm=0.9871-5 负载安全系数fe=1.81-6 摩擦系数μ=0.2(1)惯性扭力:Ti(a)转盘重量:W1,夹具重量:W2,工件重量:W3,则:W1=л×20²×3×7.85×1/1000=29.59KgW2=4×8=32KgW3=0.5×8=4Kg(b)回转盘惯性矩:I1,夹具惯性矩:I2,工件惯性矩:I3,各为:I1=W1R1²/2G=29.59×0.2²/2×9.8=0.060kgf.m.s²I2=W2R2²/G=32×0.15²/9.8=0.0735kgf.m.s²I3=W3R3²/G=4×0.15²/9.8=0.00992kgf.m.s²(c)总惯性矩:II=I1+I2+I3=0.060+0.0735+0.0092=0.1427kgf.m.s²因为是单道程,m=ITi=226.2Am×I.N²/S(θ/m)²=226.2×5.53×0.1427×80²/8×120²=9.916kgf.m (2)摩擦扭矩:TfTf=μ.W.R=0.2×(29.59+32+4)×0.15=1.968kgf.m(3)工作扭矩:Tw在间歇分割时没有作功,因此Tw=0(4)以上总负载扭矩:TtTt=Ti+Tf+Tw=9.916+1.9968+0=11.884kgf.m实际负载扭矩:Te=Tt.fe=11.884×1.8=21.391kgf.m入力轴扭矩:Tc,注:入力轴起动负载扭矩视为0,因此Tca=0Tc=360/θ.S×Qm×Te=360/(120×8)×0.987×21.391=7.917kgf.m计算所需之马力,假设马达的效率为60%,则:P=Tc×N×9.8/9550×0.6=7.917×80×9.8/9550×0.6=1.083kw事实上,以上所计算之值为起动时之最大马力,而连续传动所需之马力:Pa=P×1/2=1.083×1/2=0.542kw(5)选择适用之间歇分割器根据以上所计算之资料以及入力轴之转数80rpm来选择,请参考说明书上所记载,凡是出力轴扭矩高于以上所计算之Te值者均可选用。

选用适当大小及规格之间歇分割器及所需动力之马达,请依据下列之计算,参考图一所示的设计资料:解答如下:1-1 间歇分割定位等份:S=81-2 转位角度θ=360°×0.25/(0.25+0.5)=360°×1/3=120°1-3 入力轴之回转数:N=60/t1×θ/360=60/0.25×120/360=80rpm1-4 凸轮曲线是变形正弦曲线,因此Vm=1.76,Am=5.53,Qm=0.9871-5 负载安全系数fe=1.81-6 摩擦系数μ=0.2(1)惯性扭力:Ti(a)转盘重量:W1,夹具重量:W2,工件重量:W3,则:W1=л×20²×3×7.85×1/1000=29.59KgW2=4×8=32KgW3=0.5×8=4Kg(b)回转盘惯性矩:I1,夹具惯性矩:I2,工件惯性矩:I3,各为:I1=W1R1²/2G=29.59×0.2²/2×9.8=0.060kgf.m.s²I2=W2R2²/G=32×0.15²/9.8=0.0735kgf.m.s²I3=W3R3²/G=4×0.15²/9.8=0.00992kgf.m.s²(c)总惯性矩:II=I1+I2+I3=0.060+0.0735+0.0092=0.1427kgf.m.s²因为是单道程,m=ITi=226.2Am×I.N²/S(θ/m)²=226.2×5.53×0.1427×80²/8×120²=9.916kgf.m (2)摩擦扭矩:TfTf=μ.W.R=0.2×(29.59+32+4)×0.15=1.968kgf.m(3)工作扭矩:Tw在间歇分割时没有作功,因此Tw=0(4)以上总负载扭矩:TtTt=Ti+Tf+Tw=9.916+1.9968+0=11.884kgf.m实际负载扭矩:Te=Tt.fe=11.884×1.8=21.391kgf.m入力轴扭矩:Tc,注:入力轴起动负载扭矩视为0,因此Tca=0Tc=360/θ.S×Qm×Te=360/(120×8)×0.987×21.391=7.917kgf.m计算所需之马力,假设马达的效率为60%,则:P=Tc×N×9.8/9550×0.6=7.917×80×9.8/9550×0.6=1.083kw事实上,以上所计算之值为起动时之最大马力,而连续传动所需之马力:Pa=P×1/2=1.083×1/2=0.542kw(5)选择适用之间歇分割器根据以上所计算之资料以及入力轴之转数80rpm来选择,请参考说明书上所记载,凡是出力轴扭矩高于以上所计算之Te值者均可选用。

目录一:产品介绍与外型选购1.弧面凸轮分割器(1)介绍(2)型式选定参数(3)外形图及尺寸(4)技术参数表2.平行凸轮分割器(1)介绍(2)型式选定参数(3)外形图及尺寸(4)技术参数表3.圆柱凸轮分割器(1)介绍(2)示意外形图4.凸轮及模具制作二:选型范例三:新品推荐。

凸轮间歇机构广泛应用在制药机械、印刷机械、包装机械、玻璃机械、陶瓷机械、烟草机械、机床加工中心、自动送料机等需要把连续运转转化为步进动作的各种自动化机械上。

该产品具有步进定位精度高、高速运转平稳、传递扭矩大、定位时自锁等显著优点,是替代槽轮机构、不完全齿轮机构、棘轮机构等传统间歇机构的最理想产品。

“一:产品介绍与外型选择1、弧面凸轮分割器“弧面凸轮分割器”是输入轴上的空间立体凸轮与输出从动轴上的从动滚子无间隙啮合形成的机构。

其特点是:凸轮基面为圆弧回转体,从动滚子轴线与输出轴垂直,并与凸轮轴线处在同一平面内。

凸轮廓面的曲线段驱使分割盘转位,直线段使分割盘静止并自锁。

通过该机构将连续的输入回转运动转化为间歇的步进输出运动。

该种类型的分割器由于精度高、速度快、扭矩大、体积小等显著特点,广泛应用于各种需要步进驱动的自动组合机,加工机械,金属加工器械,输送机步进驱动,包装机,食品机械,分装设备,医药器械,自动检测机,挤压入料装置,以及在其他工业使用的间歇分割机。

弧面凸轮分割器按照输出轴的输出类型分为:轴式、法兰式、平台桌面式.型式选定需提供如下参数:1.中心距(即输入轴与输出轴间的距离):45、50、63、70、80、83、100、110、125、140、150、160、175、180、200、250、3502.分割数:2、3、4、5、6、8、9、10、12、16、24、32、……3.动程角:90°;120°;180°;240°;270°;300°等4.凸轮旋向:右旋R为标准型、左旋L(见下图)5.曲线类型:(1)MS曲线(优选变正弦曲线,标准)、(2)MT 曲线、(3)MCV曲线、(4)按用户要求曲线。

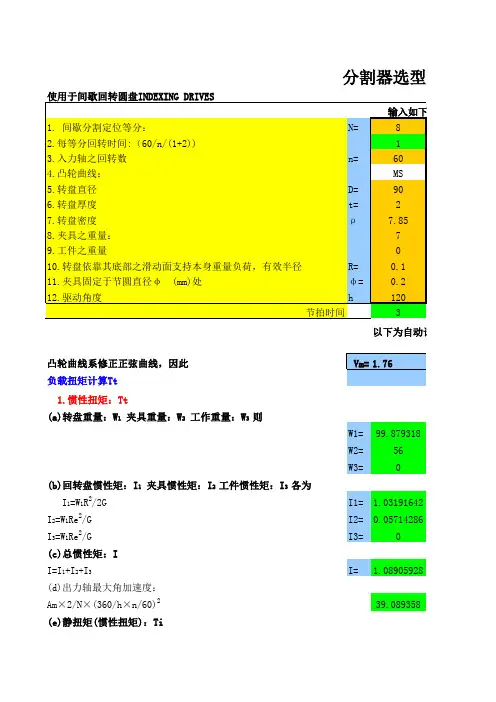

凸轮曲线系修正正弦曲线,因此负载扭矩计算Tt1.惯性扭矩:Tt(a)转盘重量:W 1 夹具重量:W 2 工作重量:W 3 则W1=99.879318W2=56W3=0(b)回转盘惯性矩:I 1 夹具惯性矩:I 2 工件惯性矩:I 3 各为I 1=W 1R 2/2GI1= 1.03191642I 2=W 1Re 2/GI2=0.05714286I 3=W 1Re 2/GI3=0(c)总惯性矩:II=I 1+I 2+I 3I= 1.08905928(d)出力轴最大角加速度:Am×2/N×(360/h×n/60)239.089358(e)静扭矩(惯性扭矩):Ti 以下为自动计算分割器选型计Ti=Ti=42.57062812. 摩擦扭矩:TfTf=Tf= 2.338189773. 作功扭矩:Tw在间歇分割时没有作功,因此Tw=0Tw=04.以上总负载扭矩:TtTt=Ti+Tf+Tw Tt=44.9088179实际负载扭矩:Te 安全负载之因数fc fc= 1.5Te=Tt x fc Te=67.3632268入力轴扭矩:Tc 注:入力轴起动负载扭矩视为0,因此Tca=0Tca=0Tc=360/(h×N) × Qm × te + Tca Tc=25.0085979计算所需之马力:PP=Tc×n/716×n(HP) 或 P= Tc×n/975×n(kw) Thp=Tc×n/716×n(HP) 或 P=Tc×n/975×n 假设效率n=60%那么P= 3.49282094P= 2.5649844事实上,以上所计算之值为起动时之最大马力,而连续传动所需之马力为1/2选择适用之间歇分割器(INDEXING DRIVES)根据以上所计算之资料以及入力轴之转数n rpm来选择,请参考说明书上所记载,凡是出力Vm:最大非向性速度Am:最大非向性之加速度Qm:凸轮轴最大扭力系数:角加速度h:入力轴转位(驱动)角度N: 分割数秒转位时间(仅回转时间)rpm凸轮轴速度(每分钟回转数) 修正正弦曲线cm单位为cm cm单位为cm g/cm3单位为g/cm3kg/组kg/组m100mm处m支撑处直径200mm °秒常数:pi=3.1416G=9.8Am=5.53Qm=0.99kgkgkg(kg x m x s2)rad/s2kg x m x s2kg x m x s2kg x m x s2选型计算公式如下参数取夹具重心到转盘轴心距离的2倍回转时间和定位时间之比选为1:2,因此转位角度h=360°x1/1+2=120°包括回转时间和停止时间kg· mkg· mkg· m一般取1.5~2对照分割器参数表选取>Te值的型号kg x mkg x mP=Tc×n/975×nHPkw是出力轴扭矩高于以上所计算之Te值者均可选用。

分割器选型计算公式2010年05月11日 星期二 23:38例一、 使用于间歇回转圆盘INDEXING DRIVES选用适当大小及规格之间歇分割器(INDEXING DRIVES)及所需动力之马达,请依据下列之计算,参考图一所示间歇分割器(INDEXING DRIVES)设计资料:1. 间歇分割定位等分: N=6 S :分割数2. 每等分回转时间:秒3. 入力轴之回转数:n=80rpm :凸轮轴速度(每钟回转数)4. 凸轮曲线:修正正弦曲线5. 回转盘之尺寸:O300X206. 夹具之重量:3kg /组7. 工作之重量:0.25kg /组8. 转盘依靠其底部之滑动面支持本身重量负荷,有效径:R=100(m/m)9. 夹具固定于节圆直径O200(m/m)处解答1~1 间歇分割定位等分:N=61~2 回转时间和定位时间之比为1:2,因此转位角度(INDEX ANGLE),h=360°x1/1+2=120° 1~3 入力轴之回转数:n=80rpm1~4 凸轮曲线系修正正弦曲线,因此Vm=1.76, Am=5.53, Qm=0.991~5 负载扭矩:Tt1.惯性扭矩:Tt(a)转盘重量:W1夹具重量:W2工作重量:W3 则W1=/4x302x2x7.8x1/1000=11.026(kg)W2=3x6=18(kg)W3=0.25x6=1.5(kg)(b)回转盘惯性矩:I1夹具惯性矩:I2 工作惯性矩:I3 各为I1=W1R2/2G=11.026x0.152/2x9.8=0.0126(kg x m x s2)I2=W1Re2/G=18x0.12/9.8=0.018(kg x m x s2)I3=W1Re2/G=1.5x0.12/9.8=0.0015(kg x m x s2)(c)总惯性矩:II=I1+I2+I3 I=0.0126+0.018+0.0015=0.032(kg x m x s2)(d)出力轴最大角加速度:=Amx2/Nx(360/hxn/60)2=5.53x2/6x(360/120x80/60)2=92.66(rad/s2)(e)静扭矩(惯性扭矩):TiTi=1x Ti=0.032x 92.66=2.965(kgx m)2.摩擦扭矩:TfTf=x w x R=0.15x (11.026+18+1.5) x 0.1=0.458(kgx m)3.作功扭矩:Tw在间歇分割时没有作功,因此Tw=04.以上总负载扭矩:TtTt=Ti+Tf+Tw=2.965+0.458+0=3.423(kgx m)1~6 实际负载扭矩:Te 安全负载之因数 fc=1.5Te=Tt x fc=3.423 x 1.5= 5.135(kg x m)1~7 入力轴扭矩:Tc 注:入力轴起动负载扭矩视为0,因此Tca=0Tc=360/hxN x Qm x te + Tca= 360/120x6 x 0.99 x 5.135 =2.54(kg x m)1~8 计算所需之马力:PP=Tcxn/716xn(HP) 或 P= Tcxn/975xn(kw) Thp=Tcxn/716xn(HP) 或P=Tcxn/975xn假设效率n=60%那么P=2.54x80/716x0.6=0.47(HP) 或 P=2.54x80/975x0.6=0.34(kw)事实上,以上所计算之值为起动时之最大马力,而连续传动所需之马力为1/21~9 选择适用之间歇分割器(INDEXING DRIVES)根据以上所计算之资料以及人力轴之转数80rpm来选择,请参考说明书上所记载,凡是出力轴扭矩高于以上所计算之Te值者均可选用。

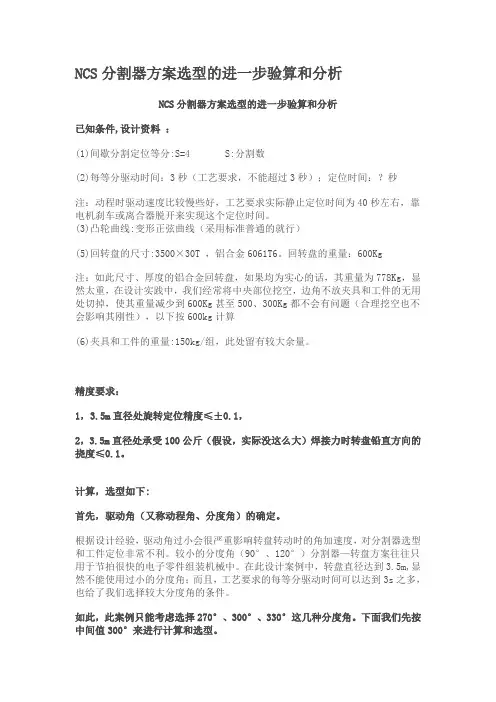

NCS分割器方案选型的进一步验算和分析NCS分割器方案选型的进一步验算和分析已知条件,设计资料:(1)间歇分割定位等分:S=4 S:分割数(2)每等分驱动时间:3秒(工艺要求,不能超过3秒);定位时间:?秒注:动程时驱动速度比较慢些好,工艺要求实际静止定位时间为40秒左右,靠电机刹车或离合器脱开来实现这个定位时间。

(3)凸轮曲线:变形正弦曲线(采用标准普通的就行)(5)回转盘的尺寸:3500×30T ,铝合金6061T6。

回转盘的重量:600Kg注:如此尺寸、厚度的铝合金回转盘,如果均为实心的话,其重量为778Kg,显然太重,在设计实践中,我们经常将中央部位挖空,边角不放夹具和工件的无用处切掉,使其重量减少到600Kg甚至500、300Kg都不会有问题(合理挖空也不会影响其刚性),以下按600kg计算(6)夹具和工件的重量:150kg/组,此处留有较大余量。

精度要求:1,3.5m直径处旋转定位精度≤±0.1,2,3.5m直径处承受100公斤(假设,实际没这么大)焊接力时转盘铅直方向的挠度≤0.1。

计算,选型如下:首先,驱动角(又称动程角、分度角)的确定。

根据设计经验,驱动角过小会很严重影响转盘转动时的角加速度,对分割器选型和工件定位非常不利。

较小的分度角(90°、120°)分割器—转盘方案往往只用于节拍很快的电子零件组装机械中。

在此设计案例中,转盘直径达到3.5m,显然不能使用过小的分度角;而且,工艺要求的每等分驱动时间可以达到3s之多,也给了我们选择较大分度角的条件。

如此,此案例只能考虑选择270°、300°、330°这几种分度角。

下面我们先按中间值300°来进行计算和选型。

公式:驱动角:θ=360×(驱动时间)/(驱动时间+定位时间)= 300deg 。

已知,驱动时间=3s,则计算出定位时间为0.6s。

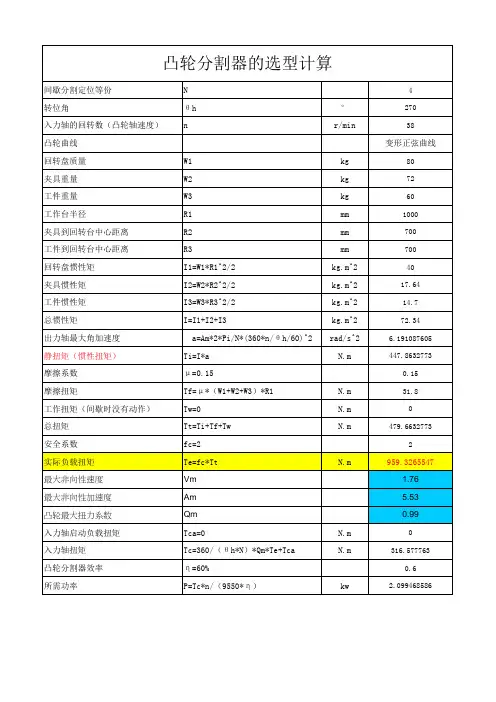

此表为转盘式分割器选型,在输入框中输入条件(E和F列),会自动计算出负载扭矩和所需马达功率,选择分割器时动态扭矩大于图示负载扭矩5.21马达功率352.57计算内容公式1分割数NA2转位角度(驱动角)θh3入力轴转速NA4凸轮曲线变形正弦曲线5负载扭矩:Tt5.1 惯性扭矩:Tia:重量转盘重量 W1W1=密度*体积=ρ*π*r*r*h 夹具重量W2W2=夹具重量*夹具数工件重量W3W3=夹具重量*夹具数b:回转盘惯性扭矩转盘惯性距I1夹具惯性距I2工件惯性距I3c:总惯性矩II=I1+I2+I3d:出力轴最大角加速度:αe:静扭矩(惯性扭矩):Ti Ti=I*α5.2 摩擦扭矩: Tf 摩擦系数取 u=0.15Tf=u*W*Re 5.3 工作扭矩 Tw 在间歇分割时没有作功因此Tw=05.4 以上总负载扭矩 Tt Tt=Ti+Tf+Tw 6实际负载扭矩∶Te 安全负载之因数 fc=1.5Te=Tt*fc 7输入轴扭矩∶Tc 输入轴起动负载扭矩视为0,因此Tca=0P=Tc*n/(716*Q)(HP)P= Tc*n/(975*Q)(kw)事实上,以上所计算数值为起动时最大马力,而连续传动所需之马力为1/29选择适用之间歇分割器根据以上所计算之资料以及输入轴转速80rpm来选择,请参考说明书上所记载,凡是输出轴扭矩高于以上所计算之Te值者均可选用。

注:我公司建议安全因素考量输入轴转速低于30rpm时,以30rpm计算当驱动角度90°时,安全负载之因素fc=2.0计算8计算所需之马力∶P 假设效率Q=60%Tc*Qm*Te+TcaKG.MW计算结果单位6.00NA 120.00度80.00rpm Vm 1.76Am5.53Qm 0.9963只需输入此列数变形正弦曲线11.02KG18.00KG1.50KG0.01KG.M.S.S0.02KG.M.S.S0.00KG.M.S.S0.03KG.M.S.S92.61rad/(s.s)3.01kg.m0.46kg.m0.00kg.m3.47kg.m5.21kg.m fc 1.5 2.58kg.m0.48HP0.35KW转换后单位序曲线类型NA1变形台(梯)形曲线2变形正弦曲线rpm3变形等速度曲线NA4有理式曲线0.02MNAKG/组KG/组MMNApi 3.14G 9.8S45C 密度7800KG/M^3AL 密度2700KG/M^3值转换680形正弦曲线3S45C 0.250.10.20.5用途高速和轻负载中高速和中度负载低速和重负载振动控制。

分割器选型计算公式English Answer:Separator Selection Calculation Formula.The separator selection calculation formula is used to determine the appropriate size and type of separator for a given application. The formula takes into account factors such as the flow rate, the fluid density, the pressure drop, and the allowable pressure loss.The most common separator selection calculation formula is the Stokes' law, which is given by:d = sqrt(18µ/πρgQ)。

Where:d is the diameter of the separator (in meters)。

µ is the dynamic viscosity of the fluid (in P a·s)。

ρ is the density of the fluid (in kg/m³)。

g is the acceleration due to gravity (in m/s²)。

Q is the flow rate (in m³/s)。

This formula can be used to calculate the minimum size separator required for a given application. However, it is important to note that other factors, such as the pressure drop and the allowable pressure loss, may also need to be considered.Chinese Answer:分离器选型计算公式。

分切机圆刀计算公式分切机是一种用于将原材料分割成所需尺寸的机械设备,其中的圆刀是分切机的核心部件之一。

圆刀的设计和选择对于分切机的性能和效率有着重要的影响。

在选择圆刀时,需要考虑原材料的性质、厚度、硬度等因素,以及分切机的工作速度和精度要求。

而在设计圆刀时,需要根据原材料的特性和分切机的要求来确定圆刀的直径、材质、刃数等参数。

本文将介绍分切机圆刀的计算公式,帮助读者更好地理解和选择圆刀。

1. 圆刀直径的计算。

圆刀的直径是影响分切机切割效果和速度的重要参数。

一般来说,圆刀直径越大,切割速度越快,但是也会增加能耗和成本。

在选择圆刀直径时,需要综合考虑原材料的性质、分切机的工作速度和精度要求等因素。

圆刀直径的计算公式为:D = 2 √(T S / π n)。

其中,D为圆刀直径,T为原材料的厚度,S为分切机的工作速度,n为圆刀的转速。

根据这个公式,可以看出圆刀直径与原材料的厚度成正比,与分切机的工作速度和圆刀的转速成反比。

因此,在实际应用中,需要根据具体情况来确定圆刀的直径,以达到最佳的切割效果和效率。

2. 圆刀材质的选择。

圆刀的材质对于分切机的切割效果和寿命有着重要的影响。

一般来说,圆刀需要具有较高的硬度和耐磨性,以保证长时间的稳定工作。

常用的圆刀材质有高速钢、硬质合金等。

在选择圆刀材质时,需要考虑原材料的硬度和刚度,以及分切机的工作条件和要求。

一般来说,原材料的硬度越高,需要使用硬度和耐磨性更好的圆刀材质。

同时,分切机的工作速度和负荷也会影响圆刀材质的选择。

3. 圆刀刃数的确定。

圆刀的刃数对于分切机的切割精度和效率有着重要的影响。

一般来说,刃数越多,切割效果越好,但是也会增加制造成本和维护难度。

在确定圆刀的刃数时,需要综合考虑原材料的性质、分切机的工作精度和速度要求等因素。

圆刀刃数的计算公式为:N = π D / P。

其中,N为圆刀的刃数,D为圆刀的直径,P为分切机的工作精度要求。

根据这个公式,可以看出刃数与圆刀的直径成正比,与分切机的工作精度要求成反比。

自动化机械如何选择凸轮分割器?典型范例:以下内容更改机构选型:已知条件,设计资料(1)回转台工位数(分度数)S: S=8(2)每工位驱动时间:1/3秒;定位时间:2/3秒(3)输入轴凸轮轴转速:N=60转/分钟(4)凸轮曲线:变形正弦曲线(5)回转盘的尺寸:φ600mm×16mm(6)夹具的重量:2.5kg/组(7)工件的重量:0.3kg/组(8)转盘依靠其底部的滑动面支持本身重量负荷,有效半径:R1= 250mm(9)驱动角:θ=360×(驱动时间)/(驱动时间+定位时间)=120deg解答:回转台工位数:s=8输入轴凸轮轴转速:N=60rpm 凸轮曲线是变形正弦曲线,因此Vm=1.76 Am=5.53 Qm=0.9911、负载扭矩:Tt(1)惯性扭矩:Ti(a)转盘重量:w3w1=π×R×R×t×7.8×1/1000=π×300×300×16×7.8×1/(1000×1000)=35.29(kg)w2=2.5×8=20(kg)w3=0.3×8=2.4(kg)(b)回转盘惯性矩:I1; 夹具惯性矩:I2; 工件惯性矩:I3为I1=(w1×R×R)/2G=(35.29×300×300)/(2×9.8×1000×1000)=0.16(kg.m.s2)I2=(w2×R1×R1)/G=(20×250×250)/(9.8×1000×1000)=0.13(kg.m.s2)I3=(w3×R1×R1)/G=(2.4×250×250)/(9.8×1000×1000)=0.015(kg.m.s2)(c)总惯性矩:I=I1+I2+I3 =0.16+0.13+0.015=0.305(kg.m.s2)(d)输出轴最大角加速度:α=Am×2π/S×(360/θ×N/60)α=5.53×2π/8×(360/120×60/60)2=39.09(rad/s2)(1)惯性扭矩:TiTi=I×α=0.305×39、09=11.92(kg.m)(2)磨擦扭矩:TfTf=μ×w×R1=0.15×(35.29+20+2.4)×250/1000=2.16(Kg.m)(3)作功扭矩:Tw在间歇分度时没有作功,因此Tw=0(4)以上总负载扭矩:Tt=Ti+Tf+Tw=11.92+2.16+0=14.08(kg.m)2、实际负载扭矩:Te安全负载的因数fe=1.8Te=Tt×fe=14.08×1.8=25.34(kg.m)输入轴扭矩:Tca(注:输入轴起动负载扭矩视为0 ,因此Tca=0Tc=360/(θ×s)×Qm×(Te+Tca)=360/(120×8)×0.99×(25.34+0)=9.41(kg.m)计算所需的马力:p=Tc×N/(716×f )(HP)或P=Tc×N/(975×f)(kw)假设效率f=60%那么P=9.41×60/(716×0.6)=1.31(HP)P=9.41×60/(975×0.6)=0.965(Kw)事实上,以上所计算的值为起动时最大马力,而连续传动所需的马力为1/2选择适用的间歇分度器根据以上所计算的资料以及输入轴的转数60rpm来选择,请参考说明书上所记载,凡是输出轴扭矩高于以上所计算的Te值者均可选用。

电动切割机的选型计算办法

在选择适合的电动切割机时,我们需要考虑到以下几个关键因素:

1.切割材料的类型和尺寸 - 不同的材料需要不同类型和规格的

切割机。

确定所需切割的材料种类和尺寸,以便选择合适的切割机

型号。

2.功率需求 - 要保证切割机能够有效地完成工作,我们需要计

算所需的功率。

功率取决于切割材料的硬度、切割速度和切割厚度。

一般来说,切割越厚的材料,需要的功率越大。

3.切割速度 - 切割速度对于很多应用来说都非常重要。

我们需

要选择具有合适切割速度的电动切割机来满足工作需求。

通常,较

高功率的切割机具有更高的切割速度。

4.安全性 - 选择电动切割机时,我们还需要考虑安全性因素。

确保切割机具备必要的安全功能,如刹车装置、防护罩和紧急停止

按钮。

5.品牌和质量 - 选择知名品牌和高质量的电动切割机可以确保切割机的耐用性和可靠性。

进行市场调研,选择可靠的品牌和交流口碑。

综上所述,选型计算办法包括确定切割材料的类型和尺寸、计算所需的功率、考虑切割速度、关注安全性以及选择可靠的品牌和质量。

根据这些因素,我们可以做出明智的选择来满足工作需求。