粉末冶金钛合金制备技术分析

- 格式:docx

- 大小:28.87 KB

- 文档页数:5

钛金属粉末冶金工艺研究一、简介钛金属是具有优异化学稳定性、良好的机械性能和耐腐蚀性能的高性能材料,被广泛应用于航空、航天、海洋、化工等领域。

钛金属粉末冶金工艺是以钛金属粉末为原料,通过高温、高压下的热加工或化学反应形成的固态工艺。

钛金属粉末冶金制备的件形状多样,可制备成板材、管件、棒材等复杂形状零件。

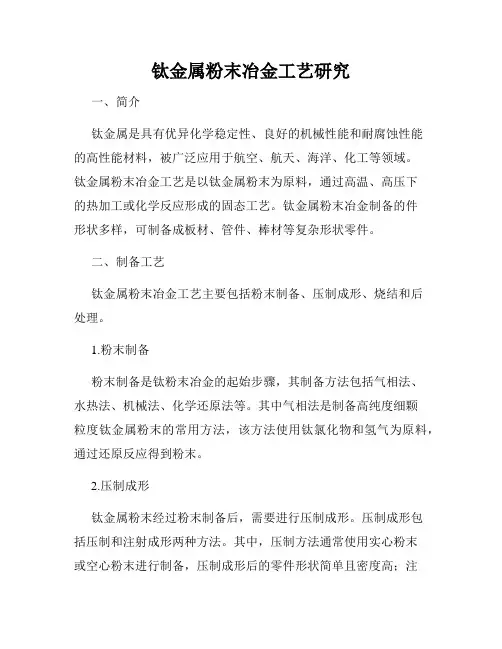

二、制备工艺钛金属粉末冶金工艺主要包括粉末制备、压制成形、烧结和后处理。

1.粉末制备粉末制备是钛粉末冶金的起始步骤,其制备方法包括气相法、水热法、机械法、化学还原法等。

其中气相法是制备高纯度细颗粒度钛金属粉末的常用方法,该方法使用钛氯化物和氢气为原料,通过还原反应得到粉末。

2.压制成形钛金属粉末经过粉末制备后,需要进行压制成形。

压制成形包括压制和注射成形两种方法。

其中,压制方法通常使用实心粉末或空心粉末进行制备,压制成形后的零件形状简单且密度高;注射成形则是通过注射成形机器将粉末经过模具注入到预设的零件形状中,具有制备高性能复杂形状零件及大体积零件的优点。

3.烧结钛金属粉末经过压制成形后,需要进行烧结。

烧结是将金属粉末在高温和高压下,热反应形成实体零件的过程。

烧结过程分为等温烧结和非等温烧结两种方法,其中等温烧结的过程中不断保持温度不变,直到完全烧结成形;而非等温烧结则是将温度逐渐升高,达到一定温度后,迅速压制成形。

4.后处理钛金属粉末冶金的最后一步便是后处理。

后处理包括表面处理和热处理,表面处理是通过电解、抛光等方法使零件表面达到一定的精度和光洁度;热处理则是为改善钛合金的力学性能,通常包括时效退火、固溶处理等。

三、优点和应用1.优点(1)粉末制备过程简单,可使用多种方法进行制备。

(2)粉末冶金可制备成形状复杂、性能优异的钛金属件。

(3)对比传统制备钛金属零件的方法,粉末冶金制备范围更广,可实现批量生产。

2.应用随着钛金属应用于高端领域的不断扩大,钛粉末冶金越来越受到重视。

钛金属粉末冶金制备的零件,其性能优异、化学稳定,逐渐被广泛应用于航空、航天、化工、海洋工程、医疗器械、交通运输领域等。

钛合金的粉末冶金制备1。

钛的简介1.1钛的基本性质1.1.1物理性质钛是一种金属元素,灰色,原子序数22,相对原子质量47.87.能在氮气中燃烧,熔点高.钝钛和以钛为主的合金是新型的结构材料,主要用于航天工业和航海工业。

钛的密度为4.506—4.516克/立方厘米(20℃),熔点1668±4℃,熔化潜热3。

7—5。

0千卡/克原子,沸点3260±20℃,汽化潜热102。

5—112。

5千卡/克原子,临界温度4350℃,临界压力1130大气压。

钛的导热性和导电性能较差,近似或略低于不锈钢,钛具有超导性,纯钛的超导临界温度为 0。

38—0.4K。

在25℃时,钛的热容为0.126卡/克原子·度,热焓1149卡/克原子,熵为7。

33卡/克原子·度,金属钛是顺磁性物质,导磁率为1。

00004。

钛具有可塑性,高纯钛的延伸率可达50-60%,断面收缩率可达70—80%,但强度低,不宜作结构材料.钛中杂质的存在,对其机械性能影响极大,特别是间隙杂质(氧、氮、碳)可大大提高钛的强度,显著降低其塑性。

钛作为结构材料所具有的良好机械性能,就是通过严格控制其中适当的杂质含量和添加合金元素而达到的。

1。

1。

2化学性质钛在较高的温度下,可与许多元素和化合物发生反应.各种元素,按其与钛发生不同反应可分为四类:第一类:卤素和氧族元素与钛生成共价键与离子键化合物;第二类:过渡元素、氢、铍、硼族、碳族和氮族元素与钛生成金属间化物和有限固溶体;第三类:锆、铪、钒族、铬族、钪元素与钛生成无限固溶体;第四类:惰性气体、碱金属、碱土金属、稀土元素(除钪外),锕、钍等不与钛发生反应或基本上不发生反应.金属钛在高温环境中的还原能力极强,能与氧、碳、氮以及其他许多元素化合,还能从部分金属氧化物(比如氧化铝)中夺取氧。

常温下钛与氧气化合生成一层极薄致密的氧化膜,这层氧化膜常温下不与绝大多数强酸、强碱反应,包括酸中之王——王水.它只与氢氟酸、热的浓盐酸、浓硫酸反应,因此钛体现了抗腐蚀性。

钛及钛合金由于密度低、比强度高、屈强比高、良好的塑韧性、耐腐蚀性好等优点,在军工、民用等领域具有广阔的应用前景,其性能及制造技术水平直接影响到这些领域的发展和水平的提高。

扩大钛合金市场的瓶颈是钛的提取、熔炼、机加工很难,从而导致生产成本高。

钛锭的生产成本约为同重钢锭的30倍、铝锭的6倍,其中从矿石到镁还原制取海绵钛的成本约为制取同重铁的20倍。

目前,每吨工业纯钛的成本约为7.5~10$/kg,而航空航天用钛合金的生产成本更是高达40$/kg_。

因此降低成本主要是降低工业纯钛生产成本和钛及钛合金的制造加工成本。

为了降低钛合金的成本,国外大力发展钛合金无切削、少切削的近净形工艺,粉末冶金技术就是这种近净形工艺之一。

制造钛合金部件目前主要有3种方法:①传统的锻造材料加工;②铸造;⑧粉末冶金。

用锻造进行材料加工,其材料性能优良,但浪费大,加工量大,成本高,且难获得形状复杂的产品;铸造可获得形状复杂的净形或近净形产品,成本较低,但铸造过程中材料的成分偏析、疏松、缩孑L等缺陷难以避免,材料性能较低。

钛合金的粉末冶金技术则克服了这2种方法的缺点,同时兼有它们的优点。

因而国内外科研者在粉末冶金技术制备钛合金上开展了很多工作。

本文就近年来国外研究开发的几种制备高性能钛合金的粉末冶金技术及其应用状况做一简要的介绍。

1 新粉末冶金制备技术1.1 金属注射成形(MlM)金属粉末注射成形(MIM)技术作为一种近净成形技术,可制备高质量、高精度的复杂零件,被认为是目前最有优势的成形技术之一。

用MIM 法制造钛及钛合金近净形零件,可大幅降低加工费用。

据估计,目前全世界钛的MIM 部件的生产量为每月3~5t。

随着制备钛粉工艺的改进和粉末成本的降低- ,钛合金注射成形件的生产量呈增长趋势。

日本最早采用MIM 技术生产Ti一4wt%Fe合金运动夹板。

现在最大的钛粉末注射成形的生产厂是日本Injex,每月生产约2~3t。

钛的MIM 产品已在高尔夫球头、自动汽车、医疗器械、牙科植入体及表壳表带等方面获得应用一。

钛金属粉末的制备与应用研究钛金属作为航空、汽车、医疗行业等领域的重要材料,在现代社会中具有广泛的应用。

而钛金属是如何得以制备的呢?近年来,随着粉末冶金技术的发展,钛金属粉末的制备和应用也得到了广泛的关注。

本文将重点介绍钛金属粉末的制备和应用研究。

一、钛金属粉末制备技术钛金属粉末的制备技术主要包括物理方法和化学方法两种。

物理方法包括机械合金化法、渗透法、高温反应法等,而化学方法则涉及到钛的还原、硝酸铵热分解法、金属有机化学还原法等多种方法。

1. 机械合金化法机械合金化法是指利用机械能将金属粉末混合,并同时实现金属之间的合金化反应的一种方法。

在机械合金化过程中,钛粉经过高能球磨,与其他金属粉末发生反应,从而实现了合金化。

机械合金化法制备出的钛金属粉末,粒度小、分布均匀、性能稳定,非常适合用于3D打印等领域中。

2. 渗透法渗透法是指在具有可渗透性的金属材料表面,喷涂粉末,然后通过高温处理来实现粉末与材料的化学反应,从而实现合金化的方法。

钛金属粉末制备中,渗透法是一种相对简单且经济实用的方法。

通过该方法,可以制备出粒度较小、分散性好的钛合金粉末。

3. 高温反应法高温反应法是指利用高温下,将反应物分散于合适的反应介质中,使其形成钛合金粉末的方法。

高温反应法具有操作方式简单、反应时间短等优点,但其制备过程中对温度、压力等条件要求较高。

二、钛金属粉末应用研究1. 3D打印领域在3D打印中,钛金属粉末被用作打印材料。

采用钛金属粉末浸涂后进行3D 打印,可以制备出具有高精度、高性能、高可靠性的打印件。

同时,钛金属粉末还可以被用作材料表面喷涂,为材料表面提供更多的保护,延长材料使用寿命。

2. 汽车零部件领域钛合金的优异性能使其在汽车零部件的制造中得到广泛应用。

钛金属粉末经过合适的加工工艺,可以制备出各种形状的零部件。

同时,钛金属粉末还可以使用热等离子喷涂技术制备出耐磨、耐腐蚀的汽车零部件表面涂层。

3. 医疗器械领域钛金属粉末在医疗器械领域中的应用也很广泛。

粉末冶金钛合金制备技术研究进展摘要:中国钛资源一直居世界首位,占世界已开采储量的64%左右,2018年我国全年海绵钛产量超过7.4万t,较2017年增长2.8%,钛加工材产量超过6.3万t,较2017年增长14.4%,钛加工材需求量正在快速增加。

随着国产大飞机C919的问世,武器装备轻量化需求的提出,以及建设海洋强国战略的开展,钛合金的发展已经成为影响国家战略发展的重要一环。

而钛合金的粉末冶金制备技术作为钛合金制备工艺中最具潜力的方法,值得我们重点关注。

关键词:粉末冶金;钛合金;技术特点;应用现状;发展趋势引言钛及钛合金具有耐腐蚀、比强度、比刚度高、高温力学性能、抗疲劳和蠕变性能好等优点,具有优良的综合力学性能。

在航空航天领域、传统化学工业、能源工业、建筑业、体育用品、生物医学等、汽车工业、军用车辆等领域有广泛的应,钛合金焊接结构件的使用也越来越得到重视,其连接方法也得到了极大的关注。

钛合金焊接时,在高温下尤其是熔融状态下,对N、H、O等元素有较强的亲和性,这些杂质的吸收会明显降低焊接接头的塑性和韧性等;此外钛合金熔点高,热容量较小,导热性差,因此焊接接头处晶粒在高温下长大倾向较大,导致焊缝塑性降低。

所以,钛合金的焊接工艺方法需要不断完善。

1粉末冶金钛合金特点目前钛材的生产工艺以传统熔铸法和粉末冶金法为主。

在传统熔铸法生产过程中,由于钛化学性质活泼,在熔融状态下易与常见的耐火材料发生反应,如表1所示,在钛的熔点附近无法找的适合的耐火材料,因此必须采用无坩埚或水冷铜坩埚熔炼,同时由于钛会吸收空气中的氧氮杂质,所以熔炼必须在高真空或高纯惰性气氛条件下进行。

目前比较成熟的熔炼工艺是真空电弧熔炼或冷床炉熔炼。

真空电弧炉熔炼钛合金需要将海绵钛和合金材料焊接后作为电极,水冷铜坩埚作为另一电极,在两电极间引弧,电极前端受电弧高温熔化滴入水冷铜坩埚,冷凝成为钛锭。

此工艺需要预制电极,还需要至少两次以上的熔炼才能得到成分均匀的合金,同时还会存在低密度夹杂和高密度夹杂。

钛及钛合金粉末制备及研究现状钛和钛合金的制备技术研究及应用现状摘要:钛及钛合金综合力学性能优良,在航空航天、航海、化工等领域得到广泛应用。

用粉末冶金法制造零部件,材料利用率高,降低生产成本。

因此,高性能粉末冶金钛合金的研究与应用近年来非常活跃,对制备钛及钛合金粉末起到了很大的促进作用。

金属注射成形( MIM) 技术是目前最具优势的粉末冶金成形技术之一,可制造高质量、高精度的复杂零件。

关键词:钛及钛合金;粉末冶金;金属注射成形;研究与应用;1、前言:钛及钛合金具有密度低、比强度高、耐腐蚀性强、高温下抗蠕变性能好、焊接性能优良、生物相容性优异等优点,被广泛应用于航空航天、航海、冶金、石油、化工、发电、汽车、医药、电子、体育及休闲等领域。

然而,由于钛的提取、熔炼、加工十分困难,因此生产成本很高。

钛锭的生产成本约为同质量钢锭的30倍,铝锭的6倍,而航空航天用的钛合金零部件因加工费昂贵,生产费用就更大了。

粉末冶金技术是一种由粉末直接成形,生产零部件的工艺方法。

从技术上看,用该方法可获得成分无偏析、性能稳定优越、组织均匀的零部件;从经济上看,该方法是一种少切屑或无切屑的工艺,材料利用率几乎可以达到 100%,节省了加工费,提高了生产率12、钛及钛合金粉末注射成形技术金属注射成形方法是美国在20世纪70年代发明的,是生产形状复杂高精度零部件的近净形制造方法得到的烧结体密度高,强度也高。

其工艺流程为:混合配料→注射成形→脱除粘结剂( 简称脱脂)→烧结。

由于成形坯的受压过程是均匀等压压制过程,所以成形坯的力学性能是各向同性的。

我国钛及钛合金粉末注射成形研究始于 20 世纪 90 年代末。

主要研究单位有北京科技大学、广州有色金属研究院和中南大学等,并在纯钛及Ti- 6Al-4V 合金注射成形方面取得了一定科研成果,但仍未形成产业化生产。

钛及钛合金粉末注射成形产品主要有汽车零部件、医疗器械、牙科植入体、高尔夫球头和表壳等。

材 料 开 发 与 应 用2009年4月文章编号:1003 1545(2009)02 0068 04船用钛合金及钛合金粉末冶金技术徐鲁杰,程德彬(海军驻洛阳四 七厂军事代表室,河南洛阳 471039)摘 要:本文介绍了钛合金在舰船行业的应用现状和钛合金的几种制备方法,并重点介绍了钛合金粉末冶金技术及钛合金粉末冶金工艺现阶段面临的主要困难。

关键词:钛合金;冶金;舰船中图分类号:TG146.2+3 文献标识码:A收稿日期:2008-12-30钛是发展较晚的一种金属,从20世纪40年代中期采用工业方法生产出海绵钛至今,还不到70年的历史,但其发展速度之快,是其他金属所不及的[1]。

这是因为钛具有比强度高、耐腐蚀性能好等优点,广泛用于航空、航天、舰船及海洋工程、石油化工、冶金、轻工机械、医疗等许多领域[2,3]。

钛材还是一种优秀的舰船材料,由于它具有良好的耐腐蚀性、无磁性、透声性、抗冲击振动性、可加工性(包括成形与焊接)和高比强度等特性,所以在舰船行业中得到了广泛的应用。

1 钛合金在舰船行业的应用现状到目前为止,钛合金在舰船中得到了广泛应用,以下对几个重点部分作深入说明。

1.1 前苏联和俄罗斯海军钛合金潜艇20世纪60年代,前苏联海军建设的重点是发展和建造大规模的远洋型舰队,所研制的一系列新型水面舰艇和潜艇的重点是提高其续航力、改善舰艇和潜艇的隐蔽性、防护能力等一系列生命力指标,在这种军事需求的牵引下,苏联海军不遗余力地开展了大深度潜艇、水下高速型潜艇以及安静型潜艇的研制,其四代攻击型战略核潜艇 阿尔法 级、 麦克 级、 塞拉 级、 台风 级的全部或部分艇壳都是钛材打造而成。

其典型代表 共青团 号核潜艇曾在1984年8月5日下潜到1020m ,这在世界各国海军军用潜艇中是空前的。

用钛建造核潜艇耐压壳体,首要是开发船用钛合金及建造工艺,尤其是成形焊接工艺,由于钛合金热加工时与氧的反应大,易使材料脆化,在40多年前建造这种大型钛构件是很难想象的。

钛战钛合金的制备技能钻研及应用现状之阳早格格创做纲要:钛及钛合金概括力教本能劣良,正在航空航天、航海、化工等范围得到广大应用.用粉终冶金法治制整部件,资料利用率下,落矮死产成本.果此,下本能粉终冶金钛合金的钻研与应用连年去非常活跃,对付制备钛及钛合金粉终起到了很大的促进效率.金属注射成形( MIM) 技能是暂时最具劣势的粉终冶金成形技能之一,可制制下本量、下粗度的搀杂整件.闭键词汇:钛及钛合金;粉终冶金;金属注射成形;钻研与应用;1、序止:钛及钛合金具备稀度矮、比强度下、耐腐蚀性强、下温下抗蠕变本能佳、焊交本能劣良、死物相容性劣同等便宜,被广大应用于航空航天、航海、冶金、石油、化工、收电、汽车、医药、电子、体育及戚忙等范围.然而,由于钛的提与、熔炼、加工格中艰易,果此死产成本很下.钛锭的死产成本约为共本量钢锭的30倍,铝锭的6倍,而航空航天用的钛合金整部件果加工费下贵,死产费用便更大了.粉终冶金技能是一种由粉终直交成形,死产整部件的工艺要收.从技能上瞅,用该要收可赢得身分无偏偏析、本能宁静劣良、构制匀称的整部件;从经济上瞅,该要收是一种少切屑或者无切屑的工艺,资料利用率险些不妨达到100%,节省了加工费,普及了死产率2、钛及钛合金粉终注射成形技能金属注射成形要收是好国正在20世纪70年代收明的,是死产形状搀杂下粗度整部件的近洁形制制要收得到的烧结体稀度下,强度也下.其工艺过程为:混同配料→注射成形→脱除粘结剂( 简称脱脂)→烧结.由于成形坯的受压历程是匀称等压压制历程,所以成形坯的力教本能是各背共性的.我国钛及钛合金粉终注射成形钻研初于20 世纪90 年代终.主要钻研单位有北京科技大教、广州有色金属钻研院战中北大教等,并正在杂钛及Ti- 6Al-4V 合金注射成形圆里博得了一定科研成果,但是仍已产死财产化死产.钛及钛合金粉终注射成形产品主要有汽车整部件、调理器械、牙科植进体、下我妇球头战表壳等.暂时,杂钛、Ti- 6Al- 4V、Ti A1、Ti- Mo- A1、Ni Ti 战其余一些钛基资料粉终皆已乐成天采与了注射成形工艺去制制整部件.钛及钛合金注射成形技能的主要阻拦有:①矮氧球形钛粉终的代价下;②粘结剂的采用战去除工艺;③间隙元素的去除等.3、钛及钛合金粉终注射成形工艺产品本能战尺寸粗度是金属注射成形最后统制的指标.产品本能的佳坏以及尺寸粗度的下矮与本料、混炼、注射、脱脂、烧结等工艺历程有着稀切的闭系.3.1 粉终的制备3.1.1 杂钛粉暂时,注射成形用的杂钛粉的制制要收有:氢化脱氢法战睦体雾化.氢化脱氢粉的特性是粉终为形状没有准则的细粉,比表面积大,氧含量下.而气体雾化粉的形状为球形,与形状没有准则的氢化脱氢粉相比,其震动性战充挖性佳,表面积小,制备历程的传染小,氧含量矮,如果增加一定量的氢化脱氢粉可进一步革新成形性,是钛注射成形主要的本料粉终.3.1.2 钛合金粉注射成形用的钛合金粉终的制备要收主要有:元素粉终混同法战预合金化法.元素粉终混同法是将元素粉终按合金的成调配比混同,制得合金粉.为了普及该合金粉终的成形性,可正在氢化脱氢杂钛粉中混进一定比率的气体雾化粉.此要收治备合金粉终代价相对付矮廉.预合金化粉制备要收中气体雾化法是不妨举止批量死产的廉价要收.元素粉终混同法死产的合金粉终相对付预合金化粉终代价矮廉,简单成形,且工艺老练,果此,有着更为广大的商场前景.3.2 粘结剂的采用战混炼3.2.1 粘结剂的采用采用符合的粘结剂是注射成形的闭键关节,它直交效率着混同、注射成形、脱脂等工序, 对付注射成形坯的本量、脱脂及尺寸粗度等有很大的效率.钛及钛合金粉终注射成形用的粘结剂,可正在火中或者有机溶剂中溶解,有的粘结剂还增加了催化剂,加快了粘结剂的收会.粘结剂用量对付成形本量效率很大.粘结剂缺累时引导成形艰易;粘结剂过多时会落矮喂料的粘度.粘结剂普遍占喂料总量的40%~50%( 本量分数),最后通过热解去除.3.2.2 混炼混料也是比较闭键的工序.混料历程中爆收缺陷正在以去的工序中很易与消,果此对付混料提出了央供: ①匀称、震动性佳, 以保证匀称的中断战变形.②央供正在包管灵验成形的条件,具备最大的粉终拆载量,以包管烧结历程中的中断量最小,预防由此引起的工序缺陷出现.粉终充挖量对付注射成形工艺战热脱脂历程有一定的效率.粉终充挖量过多过少均不利,果此,从脱粘及脆持形状圆里思量,充挖量应尽管大一些.混料历程中,混同速度降下,混料的匀称性普及.但是速度太快, 会使混同料的温度降下,那对付矮熔面组元的粘结剂是有害的.其余,粉终与粘结剂的亲战本能.粘结剂战喂料正在百般条件下的流变本能及热力教本能粘结剂对付脱脂及产品本能的效率,以及启垦新式下效、符合钛及钛合金用的粘结剂,是以后钛及钛合金粉终注射成形件的要害钻研真量.3.3 注射成形注射成形工序是将混同佳的物料注射成形为所需形状的无缺陷坯料.由于注射成形历程所产死的缺陷正在后绝工艺中无法与消,果此,该步调要庄重统制.采与估计机模拟喂料及充挖模具历程,劣化注射成形条件参数,是暂时与消注射成形缺陷较为进步的脚法,也是已去的死少趋势.注射成形闭键关节之一是有闭成形的各项安排,其中包罗产品安排战模具安排.纵然暂时死产的产品正在矫正粗度圆里已博得了少脚进步,然而,大普遍安排特天是模具安排仍旧凭体味举止,缺累表里依据,且CAD系统易以很佳天应用于金属注射成形.北京科技大教郭世柏等人通过真验钻研得出, 效率注射成形死坯本量的主要果素有:①模具安排合理与可;②注射成形历程工艺参数( 注射压力、注射温度、注射速度战模具温度).要赢得理念的注射成形死坯,必须对付模具安排战注射成形参数举止劣化.3.4 脱脂战烧结粘结剂脱除即脱脂最费时、最易统制,是金属注射成形工艺中最要害的关节,也是阻拦金属注射成形工艺技能死少的易题.脱脂工艺对付于包管产品本量极为要害.钛及钛合金时常使用的脱脂要收有热脱脂、溶剂脱脂、催化脱脂及超临界流体萃与等.烧结是金属注射成形工艺中终尾一讲工序,起着使产品致稀化战化教本量匀称的效率.烧结条件(如温度、气氛、降温速度等)效率产品的本能战粗度.由于金属粉终注射成形采与了洪量的粘结剂,烧结时中断非常大,线中断率普遍达到12%~18%.果此,变形统制战尺寸粗度统制至闭要害.其余,加热历程中的气体反应以及残留的散合物与粉终杂量反应等,特天是后者正在孔隙中效率注射成形产品的致稀化..烧结钛及钛合金要用通过庄重脱火战洁化的氢气,最佳是正在真空或者惰性气氛中举止.正在钛及钛合金的烧结历程中,牢固器战挖料也很闭键,若使用AlO3,正在比较下的温度烧结会减少氧含量,推荐使用.4、钻研现状与应用暂时,钛合金已经广大应用于航空航天、船舰、汽车、化工及石化等范围,有着格中广阔的应用前景.譬如,2003-2007年,我国海绵钛产量从几千吨减少到6000t以上,2013年我国钛加工材产量虽然比2012年下落了约13%,但是仍达4453t.便后劲而止,钛合金将越收广大天应用于民用功业,特天是汽车、调理器械、死物移动物等受到了充分沉视.暂时,车用钛合金主要用于收效果气门、连杆、直轴及弹簧等.然而,对付于民用范围,钛合金代价圆里必须主要思量.死产矮成本、下本能钛及钛合金粉终注射成形件的主要道路战钻研目标是: ①使用代价矮廉的氢化脱氢粉战睦体雾化粉混同得到的钛及钛合金粉动做注射成形的本料粉终;②启垦新式下效的钛及钛合金粉终注射成形用的粘结剂体系;③劣化混炼工艺;④劣化注射条件参数以与消注射缺陷;⑤启垦进步的脱脂工艺,支缩脱脂时间并缩小脱脂缺陷,以落矮成本;⑥钻研烧结工艺,统制产品尺寸粗度,普及产品本能.通过劣化金属注射成形工艺加大产品的尺寸,钻研超小型整件的注射成形是夸大钛及钛合金粉终注射成形产品应用的要害道路.5、中断语随着粉终冶金钛合金技能正在死物医用战航空航天等下新技能范围中得到越去越广大的应用,已去钻研的沉面集结正在球形钛及钛合金粉终制备工艺上.而且随着3D挨印战粉终注射成形技能没有竭得到应用,球形粉终需要的删少会非常快.已去钛及钛合金粉终制备技能的钻研沉面还正在怎么样落矮粉终杂量含量,落矮死产成本等.参照文件:[1]杨伟,弛崇才,涂铭旌. 钛及钛合金粉终注射成型钻研近况及应用前景[J]. 资料导报,2015,09(123-128).[2]邹黎明,开焕文,刘辛等. 钛及钛合金粉终制备技能的钻研及应用现状[J]. 资料钻研与应用,2015,04:222-230.[3]梁永仁,吴引江.3D挨印用钛及钛合金球形粉终制备技能[J].天下有色金属,2016,12:150-151.。

粉末冶金钛合金制备技术分析

摘要:钛合金的应用广泛,涵盖了航空航天、船舶运输、汽车工业、医疗器

械等领域,究其根本,其金属属性优良,具备生物兼容性,虽然金属的整体密度

较低,但强度很高,且具有良好的耐热性、耐腐蚀性。

但是,钛价格昂贵,因此,如何有效地降低产品成本、提高合金性能,是钛合金生产中亟待解决的问题。

相

比传统的制备方式,粉末冶金方法简化了融化、锻造等过程,钛合金产品直接产出,减少了制备过程中的材料浪费,在提高产量的同时,也为生产企业节约了成本,因而广受业内人士关注。

关键词:粉末冶金;钛合金;制备技术

一、粉末冶金钛合金特点

目前,国内钛合金产品的生产方式以熔铸工艺和粉末熔炼工艺为主。

钛是一

种化学性质非常活泼的金属性材料,熔点较高,不能使用传统的熔铸载体,只能

选用无坩埚或水冷铜坩埚中的一种,这种熔铸方式,会产生较高的经济投入,熔

炼过程中会产生较高的能耗,而最终产品的纯度却不高。

粉末冶金制备过程与传

统工艺存在较大差异,对温度要求较低,只需要低于熔点的温度便可进行制备,

以金属粉末为原料进行成型和烧结,可实现近净成形,且加工费用较低。

通常,

企业可使用氢化脱氢法、气雾化法、旋转式电极雾化法等制备钛粉。

虽然钛的金

属活泼性较高,但因为处于较低的温度,避免了与其他材料产生化学反应的情况,且组分均匀,因而这种制备方式潜力巨大,受到各领域的追捧。

二、粉末冶金钛合金制备技术

(一)钛粉制备工艺

钛粉制备工艺按钛粉的形状,可分为非规则粉体制备工艺和球体粉体制备工

艺两大类。

其中,非规则粉体制备工艺主要包括氢化脱氢法和热还原法,球体粉

体制备工艺主要包括气雾化法、旋转式电极雾化法和等离子球化法。

1.氢化脱氢法

利用钛和氢的可逆反应实现钛粉制备。

Ti和H2在一定温度和压力条件下,

反应生成TiH2,其脆性较高,通过机械手段破碎可以得到微粉,再将微粉脱去氢气,即可得到纯钛粉。

该工艺可选用海绵钛或残余钛作原料,对设备的要求较低,可有效降低制钛成本,是目前最常用的钛粉制备工艺,非常适合工业化的大量生产。

2.热还原法

高温条件下,利用活泼金属(钙、钠、镁等)将钛的氯化物或钛盐还原成钛,从而得到钛粉,或通过真空蒸馏法熔炼钛矿石、去除氯化物,从而得到高纯金属

钛粉。

该工艺反应迅速,通过该工艺制备的钛粉纯度较高,但粉质粒度相对较粗,且金属还原剂可循环使用,因而降低了生产成本。

3.气雾化法

采用该工艺,将钛原料加热成溶体后,利用高压氩气气流冲击金属液流,直

至雾化,得到微细的液滴,经冷却后可以得到球状粉末。

一般来说,该工艺包括

电极感应式熔融气体雾化和等离子惰性气体雾化两种方法。

第一种方法运用无坩

埚技术,将加工成棒状的钛加热熔化,钛在熔化过程中不与坩埚接触,产生的污

染更小,雾化粉末较纯净,且受热范围小,加热速度快,能耗低;第二种方法将

原料制成预合金棒,利用等离子热弧熔炼于冷水铜坩埚中,与坩埚底部相连的感

应加热漏嘴系统,可以将金属液流引入气体雾化喷嘴中进行雾化。

通过气雾化得

到的钛合金粉末成分均匀、粒度较细、含氧量较低,但粉体会有空心球,杂质较多,成本也将大大增加。

4.旋转电极雾化法

球状钛粉生产中最常用的是旋转式电极雾化;法。

在此过程中,需将事先预

制的电极棒置于高速旋转轴上,使之在等离子热弧的作用下熔化,熔融金属滴在

离心力的作用下,会沿切线方向发散成细小的液滴,最终凝固球化成粉。

整个过

程需要在真空或惰性气体的保护下进行。

利用该工艺得到的粉粒范围较窄,球形

较好,杂质含量较低,且没有空心,但受限于电极棒的直径、旋转速度等因素,

粉粒一般较粗,制作费用较高。

5.射频等离子球化法

该工艺是在惰性气体的保护下,将粉末输送到等离子高温区,熔融成细小的

液滴,利用液滴表面的张力形成球形,冷却后得到粉末。

该工艺是一种新型钛粉

制备工艺,粉末的球形度好,无空心缺陷。

(二)钛粉成型工艺

钛粉成型工艺是指将钛粉制备成一定形状和尺寸的坯体,以用于烧结致密化。

目前,粉末冶金钛合金的成形工艺主要包括以下几类:

1.模压成型

一般是指冷模压制成型。

将钛或钛合金粉末装入钢模,并施加压力,使之形

成具有一定强度的标准压坯。

该工艺成本较低,适用于大批量连续生产,可用于

制备高精度零件,但生产过程中难以控制氧含量,烧结致密度低,因此应用较少。

2.冷等静压成型

将粉末装入硅胶、橡胶等具有弹性的模具,利用液体对模具施加压力,得到

密度较高的坯料。

其优势主要包括可制备大尺寸、形状复杂的坯料;液体压力传

导各处均等,得到的坯料密度分布均匀,不存在密度差;模具材料为硅胶或橡胶,制模成本较低。

3.金属注射成型

金属注塑成型是一种将传统的粉末冶金工艺和塑料注塑工艺相结合的成型工艺。

将钛粉和有机黏结剂的混合物加热后,注入不同的形状模腔,冷却后,通过

化学脱脂和热脱脂工艺,从坯体中脱出有机黏结剂。

该工艺的最大特点为尺寸的

精度高,能成型复杂形状的零件,且能实现规模化生产。

但与此同时,该工艺表

现出的明显问题是,机件中会残留有机黏结剂,造成钛合金基体中氧碳杂质大量

增加,塑性急剧降低。

因此,开发无残留的黏结剂是该工艺发展的关键。

4.凝胶注模成型

凝胶注模成型工艺需要先配置一定浓度的有机单体预混液,添加分散剂,使

金属粉末在其中形成流动性极好的悬浮浆料,再利用引发剂使有机单体聚合,通

过聚合形成的三维聚合物,将模具中的粉末包裹起来,干燥后能得到具有一定强

度的坯体。

(三)钛粉烧结工艺

钛粉烧结工艺是指通过烧结形成致密性、机械性良好的钛或钛合金粉末,这

是粉末冶金的一道关键工序。

钛合金化学性质活泼,在烧结过程中需严格控制含

氧量,避免氧化,目前常用的烧结工艺主要包括以下几种类型:

1.真空烧结

真空烧结对设备的要求较低,适于大规模的工业化生产,是目前最常用的粉

末冶金钛合金烧结工艺。

烧结过程中,可以将压坯吸附气体、孔隙中残余气体及

反应放气排出,减少环境中的杂质气体,促使烧结致密化。

2.气氛烧结

该方法是指在氢气气氛中进行烧结,其可以对粉末冶金钛合金的性能起到促

进作用,从而全面提高合金的抗拉和抗压性能。

3.热等静压烧结

在密闭的金属套筒内装填粉末,经过高温、高压的共同作用,最终可制成高

致密度烧结坯。

它具有许多突出的优点:能使烧结温度降低,有利于获得细小组

织的晶粒;能得到不含孔隙的烧结组织,达到全致密烧结;致密化性能明显提高;通过改变包套形状,可以使复杂形状的部件得到近净的成形和制备。

4.放电等离子烧结

放电等离子烧结工艺将原料粉末装入石墨模具,通过脉冲电流产生的等离子

活化烧结,在较低温度和较短时间内获得致密组织的一种快速烧结技术。

其优点

是烧结温度低、烧结时间短、粉末固结迅速,得到的烧结组织较为均匀、细小,适用于配制复合材料。

参考文献

[1]薛松海,谢嘉琪,刘时兵,等.钛合金粉末冶金热等静压技术及发展现状[J].粉末冶金工业, 2021, 31(5):7.

[1]李增峰,谈萍,沈垒,等.TiAl8V5Fe合金粉末的制备及性能[J].粉末冶金技术, 2022, 40(6):6.

[1]薛松海,谢嘉琪,刘时兵,等.钛合金粉末冶金热等静压技术及发展现状[J].粉末冶金工业, 2021, 31(5):7.

[1]王建忠,敖庆波,马军,等.钛合金纤维多孔材料制备及压缩性能[J].粉末

冶金技术, 2023, 41(2):6.。