PCB板制造工艺流程大纲纲要大纲.doc

- 格式:doc

- 大小:1.70 MB

- 文档页数:31

PCB制造流程及说明一.PCB演变1.1PCB扮演的角色PCB的功能为提供完成第一层级构装的组件与其它必须的电子电路零件接合的基地,以组成一个具特定功能的模块或成品。

所以PCB在整个电子产品中,扮演了整合连结总其成所有功能的角色,也因此时常电子产品功能故障时,最先被质疑往往就是PCB。

图1.1是电子构装层级区分示意。

1.2PCB的演变1.早于1903年Mr. Albert Hanson首创利用"线路"(Circuit)观念应用于电话交换机系统。

它是用金属箔予以切割成线路导体,将之黏着于石蜡纸上,上面同样贴上一层石蜡纸,成了现今PCB的机构雏型。

见图1.22. 至1936年,Dr Paul Eisner真正发明了PCB的制作技术,也发表多项专利。

而今日之print-etch(photo image transfer)的技术,就是沿袭其发明而来的。

1.3 PCB种类及制法在材料、层次、制程上的多样化以适合不同的电子产品及其特殊需求。

以下就归纳一些通用的区别办法,来简单介绍PCB的分类以及它的制造方法。

1.3.1PCB种类A.以材质分a. 有机材质酚醛树脂、玻璃纤维/环氧树脂、Polyamide、BT/Epoxy等皆属之。

b. 无机材质铝、Copper Inver-copper、ceramic等皆属之。

主要取其散热功能B.以成品软硬区分a.硬板RigidPCBb.软板FlexiblePCB见图1.3c.软硬板Rigid-FlexPCB见图1.4C.以结构分a.单面板见图1.5b.双面板见图1.6c.多层板见图1.7D. 依用途分:通信/耗用性电子/军用/计算机/半导体/电测板…,见图1.8 B GA.另有一种射出成型的立体PCB,因使用少,不在此介绍。

1.3.2制造方法介绍A. 减除法,其流程见图1.9B. 加成法,又可分半加成与全加成法,见图1.101.11C. 尚有其它因应IC封装的变革延伸而出的一些先进制程,本光盘仅提及但不详加介绍,因有许多尚属机密也不易取得,或者成熟度尚不够。

PCB板生产工艺流程PCB板(Printed Circuit Board,印刷电路板)是在绝缘基板上印刷导电线路的一种电子组件。

它是电子元器件的重要载体,广泛应用于电子产品中。

下面是一个典型的PCB板生产工艺流程。

1.前期准备阶段:在正式开始PCB板的生产之前,需要进行一系列的准备工作。

首先,根据客户的要求和电路设计图纸进行审查,确定PCB板的制造工艺和技术要求。

然后,准备所需的原材料,包括基板、导电层、电解液、化学药液等。

最后,准备生产设备和工艺流程图。

2.基板预处理:首先,在基板表面涂覆一层光敏胶,然后将胶层曝光并显影,形成光敏图形。

接下来,在光敏图形上涂覆一层导电层,通常使用铜材质。

然后,将基板放入化学药液中进行浸蚀处理,以去除未被覆盖的铜层。

最后,用水冲洗基板,去除化学药液的残留物。

3.图形形成:使用光刻技术在基板的导电层上形成电路图形。

首先,在导电层上涂覆一层光阻胶,然后将胶层曝光并显影,形成光阻图形。

接下来,将基板放入化学药液中进行浸蚀处理,去除未被光阻保护的铜层。

最后,用水冲洗基板,去除化学药液的残留物。

4.铜层沉积:为了提高导电层的厚度和电导率,需要进行铜层沉积。

这一步骤通常采用化学镀铜的方法。

将基板放入含有铜离子的电解液中,通过电流的作用,铜离子被还原成铜层。

此时,导电层的厚度大大增加,以满足电路设计要求。

5.电镀涂层:在铜层上涂覆一层保护层,以保护铜层免受腐蚀和损坏。

通常使用有机物质(如有机锡化合物)进行涂层。

涂层之后,将基板放入烘干设备中进行固化。

6.成品检验:对生产完成的PCB板进行严格的检验。

按照客户的要求和标准,检查板面质量,包括导电层的良好连接、图形的完整性和正确性等。

此外,还需要进行各种电性能测试,以确保电路的正常工作。

7.成品包装:需要注意的是,以上的工艺流程仅仅是一个典型的PCB板生产过程,实际生产中可能还会根据具体要求和生产设备的不同而有所变化。

此外,PCB板的生产过程还需要严格控制工艺参数,以确保产品质量和稳定性。

2023-11-08•pcb制作概述•pcb设计•pcb制作的前期准备•pcb制作过程•pcb制作完成后的处理目•pcb制作中的注意事项及常见问题•pcb制作的发展趋势及未来展望录01 pcb制作概述pcb基本概念Printed Circuit BoardPCB是印刷电路板,是一种用于将电子器件连接在一起的基板,通常由绝缘材料制成。

电路板组成PCB通常由导电层、绝缘层和支撑层组成,其中导电层用于传输电信号,绝缘层用于隔离导电层,支撑层则用于支撑整个电路板。

设计电路图制作裸板光绘与刻板将铜箔粘贴在绝缘材料上,形成导电层。

使用光绘机将电路图绘制在铜箔上,形成电路图形。

03pcb制作流程简介02 01根据产品需求,使用EDA设计软件绘制电路图。

通过蚀刻工艺将不需要的铜箔去除,形成所需的电路图形。

蚀刻与去膜在电路导线上沉积一层锡/金,以提高导电性能和耐腐蚀性。

沉锡/金在电路板上涂抹阻焊剂,以防止焊接时短路。

印阻焊剂对电路板进行成型和钻孔加工,以满足实际应用需求。

成型与钻孔pcb制作流程简介实现电子设备的小型化和高效化PCB是实现电子设备内部器件连接的关键部件,其制作质量直接影响到电子设备的性能和可靠性。

pcb制作的重要性保障电子设备的稳定性和安全性PCB的制作质量直接关系到电子设备的稳定性和安全性,因为一旦出现短路或信号干扰等问题,就可能导致设备故障或损坏。

提升电子设备的品质和降低成本优秀的PCB制作工艺可以提高电子设备的品质和性能,同时降低制作成本和时间成本,提高市场竞争力。

02 pcb设计03优化板型结构PCB设计应优化板型结构,提高电路板的机械强度、电气性能和散热性能。

pcb设计基本原则01确保电路功能正常PCB设计应确保电路的功能正常,满足原始电路设计的要求。

02减少信号干扰为了减少信号干扰,PCB设计应尽量选择低噪声的器件,同时避免器件之间的相互干扰。

pcb设计流程PCB检查与优化对设计好的PCB进行检查,确保没有错误和不合理的地方,并进行优化改进。

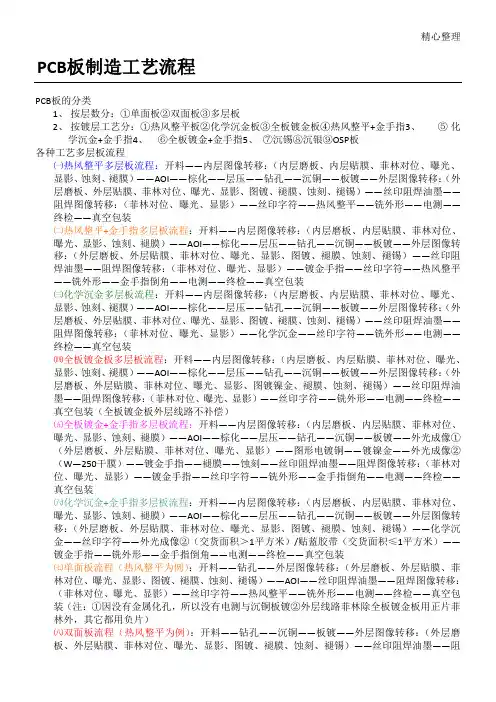

精心整理PCB 板制造工艺流程PCB 板的分类1、 按层数分:①单面板②双面板③多层板2、 按镀层工艺分:①热风整平板②化学沉金板③全板镀金板④热风整平+金手指3、 ⑤化学沉金+金手指4、 ⑥全板镀金+金手指5、 ⑦沉锡⑧沉银⑨OSP 板各种工艺多层板流程㈠热风整平多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨————丝印阻——(外————(外墨——(W ——曝光、显影、蚀刻、褪膜)——AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——化学沉金——丝印字符——外光成像②(交货面积>1平方米)/贴蓝胶带(交货面积≤1平方米)——镀金手指——铣外形——金手指倒角——电测——终检——真空包装㈦单面板流程(热风整平为例):开料——钻孔——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——AOI ——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装(注:①因没有金属化孔,所以没有电测与沉铜板镀②外层线路菲林除全板镀金板用正片菲林外,其它都用负片)㈧双面板流程(热风整平为例):开料——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装(注:因一共两层,所以用电测代替了AOI)㈨OSP多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——(二钻)——铣外形——OSP——终检——真空包装多层板流程的步骤、意义、作用、及注意事项,现以热风整平板+金手指为例。

PCB板制造工艺流程PCB板(Printed Circuit Board),即印刷电路板,是电子元器件的载体,也是电子产品的基础。

PCB板的制造工艺流程主要包括设计、布图、曝光、腐蚀、镀金、钻孔、插件等环节。

下面将详细介绍PCB板制造工艺流程。

一、设计PCB板的设计是制造工艺流程的第一步。

通过设计软件,根据产品的要求和电路原理图进行布置和路径设计,确定元件的位置和走线路径。

二、布图布图是将设计好的电路板的元件进行排列、摆放和连线,制作成实物的原型。

通常使用布图软件进行布图,将电路元件印制到膜材料上,得到电路板的样子。

三、曝光曝光是将布图得到的样子通过曝光机进行曝光,将光线照射到覆盖在样图上的感光材料上,生成一个暗纹路的半导体薄膜。

四、腐蚀腐蚀是将曝光得到的暗纹路加入化学液中,使得暗纹路能够迅速地腐蚀,形成导电的金属线路。

五、镀金镀金是在腐蚀后的PCB板上进行镀金处理,以提高电路板的导电性和防止金属氧化。

常用的镀金方式有电镀、喷涂、热沉积等,其中电镀是最常见的一种。

六、钻孔钻孔是将电路板上需要安装元件的位置钻孔,以便安装插件。

通常使用高速钻孔机进行钻孔处理。

七、插件插件是将元器件插入到钻孔好的电路板上,以完成电路的连接。

插件通常是通过自动插装机进行插入,以提高插件效率和精度。

八、焊接焊接是将插件好的元器件通过焊接方式,将插件与电路板上的金属线路连接在一起。

常用的焊接方式有手工焊接和自动焊接两种。

自动焊接通常使用波峰焊接机进行焊接,手工焊接通常使用电烙铁进行焊接。

上述就是PCB板制造工艺流程的基本步骤。

当然,实际制造过程还会包括蒸汽冲天、除残胶、涂膜、曲线固化、检查、涂脂、切割、温控、检测试验等环节,以确保电路板的质量和可靠性。

每个环节的具体步骤和要求可能会因不同的产品和制造商而有所不同,但整体流程大致如上所述。

PCB板制造工艺是电子产品制造过程中非常重要的环节,它直接影响了电子产品的性能和可靠性。

PCB制板工艺操作手册第1章基础知识 (3)1.1 PCB概述 (3)1.2 制板工艺流程简介 (4)第2章材料准备 (5)2.1 基材选择 (5)2.2 覆铜板处理 (5)2.3 干膜制备 (6)第3章设计与布线 (6)3.1 PCB设计规范 (6)3.1.1 设计原则 (6)3.1.2 设计要求 (6)3.1.3 设计工具 (7)3.2 布线技巧 (7)3.2.1 布线规则 (7)3.2.2 层叠设计 (7)3.2.3 焊盘和过孔设计 (7)3.3 设计审查 (7)3.3.1 审查内容 (7)3.3.2 审查方法 (8)3.3.3 审查流程 (8)第4章制板前处理 (8)4.1 覆铜板切割 (8)4.1.1 材料准备 (8)4.1.2 切割操作 (8)4.1.3 质量检查 (8)4.2 钻孔与孔金属化 (8)4.2.1 钻孔 (8)4.2.2 孔金属化 (8)4.2.3 质量检查 (8)4.3 黑化处理 (8)4.3.1 材料准备 (9)4.3.2 黑化处理操作 (9)4.3.3 清洗与干燥 (9)第5章光绘与显影 (9)5.1 光绘工艺 (9)5.1.1 设备准备 (9)5.1.2 光绘参数设置 (9)5.1.3 光绘操作步骤 (9)5.1.4 注意事项 (9)5.2 显影工艺 (9)5.2.1 显影设备准备 (9)5.2.3 显影操作步骤 (10)5.2.4 注意事项 (10)5.3 质量检查 (10)5.3.1 检查方法 (10)5.3.2 检查内容 (10)5.3.3 处理措施 (10)第6章化学镀与电镀 (10)6.1 化学镀铜 (10)6.1.1 原理概述 (10)6.1.2 化学镀铜溶液组成 (10)6.1.3 操作步骤 (11)6.1.4 注意事项 (11)6.2 电镀铜 (11)6.2.1 原理概述 (11)6.2.2 电镀铜溶液组成 (11)6.2.3 操作步骤 (11)6.2.4 注意事项 (11)6.3 电镀锡铅 (11)6.3.1 原理概述 (11)6.3.2 电镀锡铅溶液组成 (12)6.3.3 操作步骤 (12)6.3.4 注意事项 (12)第7章蚀刻与去膜 (12)7.1 蚀刻工艺 (12)7.1.1 蚀刻原理 (12)7.1.2 蚀刻前准备 (12)7.1.3 蚀刻操作 (12)7.1.4 蚀刻后处理 (12)7.2 去膜工艺 (13)7.2.1 去膜原理 (13)7.2.2 去膜前准备 (13)7.2.3 去膜操作 (13)7.2.4 去膜后处理 (13)7.3 质量检查 (13)7.3.1 蚀刻质量检查 (13)7.3.2 去膜质量检查 (13)7.3.3 异常处理 (13)第8章表面处理 (13)8.1 热风整平 (13)8.1.1 工艺简介 (14)8.1.2 工艺流程 (14)8.1.3 注意事项 (14)8.2 沉金处理 (14)8.2.2 工艺流程 (14)8.2.3 注意事项 (14)8.3 阻焊油墨印刷 (15)8.3.1 工艺简介 (15)8.3.2 工艺流程 (15)8.3.3 注意事项 (15)第9章焊接与组装 (15)9.1 表面贴装技术 (15)9.1.1 表面贴装概述 (15)9.1.2 焊膏印刷 (15)9.1.3 贴片 (16)9.1.4 回流焊接 (16)9.2 通孔焊接 (16)9.2.1 通孔焊接概述 (16)9.2.2 焊料选择 (16)9.2.3 焊接过程 (16)9.3 检验与返修 (16)9.3.1 检验 (16)9.3.2 返修 (17)第10章质量控制与验收 (17)10.1 制板过程质量控制 (17)10.1.1 制程参数监控 (17)10.1.2 在线检测 (17)10.1.3 抽样检测 (17)10.1.4 工艺优化与改进 (17)10.2 成品验收标准 (17)10.2.1 外观检查 (17)10.2.2 尺寸测量 (17)10.2.3 功能性测试 (17)10.2.4 无铅焊接适应性测试 (18)10.3 故障分析与排除方法 (18)10.3.1 故障分类 (18)10.3.2 故障原因分析 (18)10.3.3 故障排除方法 (18)10.3.4 预防措施 (18)第1章基础知识1.1 PCB概述印刷电路板(Printed Circuit Board,简称PCB)是电子设备中用于支撑和连接电子元件的一种基础组件。

PCB生产工艺流程PCB(Printed Circuit Board)是电子产品的重要组成部分,它通过连接电子元器件,实现电路的功能。

PCB的生产工艺流程如下:1. 设计布图:首先,需要根据电路的设计要求,制定PCB的布图。

这一过程通常由专业的电路设计师完成,他们会根据产品的需求设计出符合要求的PCB布局图。

2. 制作底板:底板是PCB的基础材料,通常由玻璃纤维材料和树脂复合而成。

制作底板的过程包括将树脂和玻璃纤维材料预先混合,然后通过压制或注塑成型。

3. 制作铜箔层:在底板上覆盖一层铜箔,然后通过化学蚀刻或机械去除部分铜箔,形成需要的电路图案。

4. 激光孔洞定位:通过激光机器进行孔洞的定位,以便后续插入元件。

5. 印刷绝缘层:在PCB上喷涂或印刷绝缘层,以保护铜箔层,同时也作为电路图案的底板。

6. 插装元件:将电子元件插入到PCB的预留孔洞中,通常通过自动插装机器完成。

7. 焊接元件:通过波峰焊接或热风烙铁对插装的元件进行焊接,确保其与PCB的连接牢固。

8. 贴装元件:将表面贴装元器件焊接到PCB表面,通常通过贴片机完成。

9. 喷涂保护层:为了保护PCB和元器件,通常需要在PCB表面喷涂一层保护层。

10. 测试验证:进行电气测试和功能验证,确保PCB电路的正常工作。

11. 包装出厂:最终将PCB进行包装,准备出厂。

通过以上的工艺流程,PCB生产便完成了。

这些工艺步骤需要特殊的设备和专业的操作技能,确保PCB的质量和稳定性。

PCB(Printed Circuit Board)是一种基于印刷技术制作电路板,它主要包括导电图形和钻孔,将PCB上的电子元件连接起来,形成一个完整的电路系统。

PCB在电子产品中被广泛应用,包括手机、平板电脑、电视机、冰箱、空调、汽车等各种电子设备。

PCB的生产工艺流程经历了多年的发展和改进,现代PCB生产工艺流程已经非常成熟,并且涉及到多个工序和精细的技术。

下面将进一步介绍PCB的生产工艺流程的相关内容。

pcb板生产工艺流程

《PCB板生产工艺流程》

PCB板(Printed Circuit Board)是电子设备中必不可少的部件,它承载着电子元件并提供电气连接。

PCB板的生产工艺流程

是一个复杂而精细的过程,涉及到多个步骤和技术。

首先是原材料准备和设计。

生产PCB板的原材料主要包括基板、铜箔、光敏胶和化学药剂。

设计包括电路原理图设计和PCB板布线设计,这两个步骤决定了最终PCB板的功能和性能。

接下来是印制电路图。

这个步骤包括将设计好的PCB板图案

打印到基板上,形成所需的电路连接。

然后是化学蚀刻。

在此步骤中,使用化学药剂将未覆盖铜箔的区域蚀刻掉,留下所需的电路线路。

接着是孔位钻孔。

在此步骤中,钻孔机器会根据设计图案在PCB板上打孔,以便以后插入元件并进行连接。

之后是金属化处理。

这一步骤包括将整块PCB板暴露在镍/金

属化溶液中,以形成导电层,提供连接电路的功能。

接下来是印制字符和焊盘。

在此步骤中,使用光敏胶将PCB

板上必要的文字和焊盘印刷出来。

最后是焊接元件。

这一步骤包括将各种元件(如IC、电阻、电容)焊接到PCB板上,并进行最后的测试和检查。

整个PCB板生产工艺流程需要严格的操作和控制,任何一个环节出现问题都可能导致PCB板失效。

因此,生产PCB板需要高度的技术支持和严格的质量管理体系。

随着电子技术的不断发展,PCB板的生产工艺流程也在不断优化和创新,以满足不断变化的市场需求。

更新日期:20作者: 来源:PCB制造流程及说明(外观检查,防焊,金手指喷锡,表面处理等)464411.1前言一般pcb制作会在两个步骤完成后做全检的作业:一是线路完成(内层与外层)后二是成品,本章针对线路完成后的检查来介绍.11.2检查方式11.2.1电测11.2.2目检以放大镜附圆形灯管来检视线路品质以及对位准确度,若是外层尚须检视孔及镀层品质,通常会在备有10倍目镜做进一步确认,这是很传统的作业模式,所以人力的须求相当大.但目前高密度设计的板子儿乎无法在用肉眼检查,所以下面所介绍的A0I会被大量的使用.11. 2. 3 A0I — Automated optical Inspection 自动光学检验因线路密度逐渐的提高,要求规格也愈趋严苛,因此目视加上放大灯镜已不足以过滤所有的缺点,因而有A0I的应用。

11.2.3. 1应用范围A.板子型态一信号层,电源层,钻孔后(即内外层皆可)・一底片,干膜,铜层.(工作片,干膜显像后,线路完成后)B.目前AOI的应用大部分还集中在内层线路完成后的检测,但更大的一个取代人力的制程是绿漆后已作焊垫表面加工(surface finish)的板子.尤其如BGA,板尺寸小,线又细,数量大,单人力的须求就非常惊人•可是应用于这领域者仍有待技术上的突破.11.2. 3.2 原理一般业界所使用的〃自动光学检验CCD及Laser两种;前者主要是利用卤素灯通光线,针对板面未黑化的铜面,利用其反光效果,进行断、短路或碟陷的判读。

应用于黑化前的内层或线漆前的外层。

后者Laser AOI 主要是针对板面的基材部份,利用对基材(成铜面)反射后产荧光(Fluorescences)在强弱上的不同,而加以判读。

早期的Laser AOI对〃双功能〃所产生的荧光不很强,常需加入少许"荧光剂"以增强其效果,减少错误警讯当基板薄于6mil时,雷射光常会穿透板材到达板子对另一面的铜线带来误判。

pcba工艺流程介绍大纲英文回答:Introduction:PCBA (Printed Circuit Board Assembly) is a crucial process in the manufacturing of electronic devices. It involves the assembly of electronic components onto aprinted circuit board (PCB) to create a functionalelectronic system. The PCBA process consists of several steps, including component placement, soldering, inspection, and testing. In this article, I will provide an outline of the PCBA process.Component Placement:The first step in the PCBA process is component placement. This involves placing electronic components,such as resistors, capacitors, and integrated circuits,onto the PCB according to the design specifications. Thecomponents can be placed manually or by using automated pick-and-place machines. The goal is to ensure the accurate and precise placement of components on the PCB.Soldering:Once the components are placed on the PCB, the next step is soldering. Soldering is the process of joining the components to the PCB using solder. There are various soldering techniques, including wave soldering, reflow soldering, and hand soldering. Wave soldering is commonly used for through-hole components, while reflow soldering is used for surface mount components. Hand soldering is typically done for components that cannot be soldered using automated methods. The soldering process ensures a reliable electrical and mechanical connection between the components and the PCB.Inspection:After soldering, the PCB goes through an inspection process to check for any defects or errors. This is done toensure the quality and reliability of the assembled PCB. Various inspection techniques, such as visual inspection, automated optical inspection (AOI), and X-ray inspection, can be used to detect defects such as solder bridges, missing components, or misaligned components. Any defects found during the inspection process are rectified before proceeding to the next step.Testing:Once the PCB has passed the inspection process, it undergoes testing to ensure its functionality. Testing involves applying electrical signals to the PCB and checking if the desired output is obtained. Functional testing, boundary scan testing, and in-circuit testing are some of the commonly used testing methods. The goal is to verify that the assembled PCB meets the required performance specifications.Packaging and Shipping:After the PCB has been tested and verified, it is readyfor packaging and shipping. Packaging involves protecting the PCB from physical damage during transportation. This can be done by using anti-static bags, foam inserts, or custom packaging solutions. Once packaged, the PCB is ready to be shipped to the customer or the next stage of the manufacturing process.中文回答:简介:PCBA(Printed Circuit Board Assembly,印刷电路板组装)是电子设备制造过程中的关键环节。

PCB板设计制作大纲(课程标准)***************电子CAD及PCB板制作课程标准课程代号:107102学时数:64 理论教学时数:0 实践教学时数:64 适用对象:应用电子技术专业学生开课单位:编写人:编写时间:一、课程概述(一)课程性质本课程是应用电子技术专业的职业基础课,该课程以“电路分析基础”“数字电子技术”、“模拟电子技术”课程的学习为基础,通过本课程的学习,让学生掌握电路原理图绘制、原理图库编辑与管理、布局、布线、印制电路板(PCB)封装库编辑与管理的基本方法,使学生熟悉PCB板制作的工艺流程,能按照相关要求和标准绘制电路原理图,能根据要求绘制相应的印刷板图,能根据印刷板图制作电气功能完整的PCB板。

从而为培养学生电子产品设计与制作技能打下基础。

本课程是进一步学习“微控制器的选择与应用”、“小型智能电子产品开发”等课程的基本保障。

(二)课程基本理念本课程教学的指导思想是:采用任务驱动法的教学方式,以任务为主线,教师为主导,学生为主体,将学生的学习活动与任务相结合,围绕任务展开学习,以任务的完成情况作为检验的重要依据,使学生主动探究、实践、思考后,运用相关知识解决问题的综合能力。

本课程要求使Protel DXP 2004为设计工具,完成PCB板的设计、布局、布线规划;然后在PCB制板实训室里,采用相应仪器,通过曝光、显影、蚀刻、打扎、焊接、检验测试等工艺完成PCB板的制作与检测。

(三)课程设计思路本课程是依据“PCB设计与制作工程师”工作领域设置的。

其总体设计思路是采用任务驱动教学模式,突出工业应用领域的电子技术特色,使学生掌握电路原理图设计绘制的基本方法,掌握电路原理图库编辑与管理的基本方法,掌握PCB布局的基本方法与规则,掌握PCB布线的基本方法与规则,掌握PCB封装库编辑与管理的基本方法,使得学生能按照相关要求和标准绘制电路原理图;能根据要求绘制相应的印刷板图;能根据印刷板图制作PCB 板,且电气功能完整。

pcb板制造工艺流程《PCB板制造工艺流程》PCB板(Printed Circuit Board,印刷电路板)是电子产品制造中不可或缺的部件之一。

它是将导电层、绝缘层和金属层组合在一起,用来支持和连接电子元件的基础。

在电子行业中,PCB板制造工艺流程是非常重要的一环。

首先,PCB板制造的流程始于设计。

设计者必须将原理图转化为PCB板的布局图,确定电路板上各个元器件的位置和连接方式。

然后将布局图转换成电子数据文件,导入到PCB板的制造系统中。

第二步是制造基板。

通常会用玻璃纤维布或者塑料薄膜作为基板材料,将其覆盖在铜箔上形成铜箔基板。

然后通过化学腐蚀、机械刻蚀或电化学沉积等方法,去除无用的铜箔,留下电路图样的铜箔。

接下来是印制电路图案。

将印刷油墨或者光敏胶覆盖在基板上,然后用线路图样的底片使其曝光。

在曝光之后,经过化学腐蚀将未覆盖油墨或胶的铜箔腐蚀掉,留下所需的电路图案。

然后进行化学沉积。

在板面形成的电路图案上,利用电化学方法沉积一层金属,通常是镍、铜或金。

这一层金属起到保护铜层和增加导电性能的作用。

紧接着是表面处理。

通过化学镀锡、化学镀镍、化学镀金等方式,给PCB板表面镀上保护层,防止氧化和改善焊接性能。

最后是组装。

将电子元件焊接在PCB板上,并进行功能测试。

整个PCB板制造工艺流程经过设计、初加工、印刷、化学腐蚀、化学沉积、表面处理和组装等环节,是一个十分复杂的过程。

这些环节相互配合,最终形成一个完整的PCB板,为电子产品提供可靠的电气连接和支持。

pcb板生产工艺流程

PCB板的生产工艺流程如下:

1. 下料磨边:从大卷的基材上剪裁出符合设计要求的小块板材,并进行磨边处理,去除毛刺和锐边。

2. 钻孔:根据设计要求,在板材上钻孔以实现电路导通或固定元器件。

3. 外层图形:在板材表面进行化学或物理处理,形成所需的电路图形。

4. 层压:将多层板材叠加在一起,经过热压机压制成型。

5. 焊接:将元器件通过焊接工艺与PCB板连接在一起,实现电路导通和固定。

6. 检测:对PCB板进行电气和机械性能测试,确保符合设计要求。

7. 表面处理:对PCB板表面进行涂覆、喷锡、镀金等处理,以提高其耐热性、防腐性和导电性等性能。

8. 组装:将元器件按照设计要求安装在PCB板上,并进行焊接和固定。

9. 测试:对组装好的PCB板进行功能测试和性能评估,确保其正常工作。

10. 包装:将合格的PCB板进行包装,以便运输和存储。

以上是PCB板的基本生产工艺流程,具体流程可能会因不同的设计要求和生产厂家而有所差异。

pcb板的工艺流程

PCB板是电子产品中不可或缺的一部分,它是电子元器件的载体,也

是电路连接的桥梁。

PCB板的制作工艺流程是一个复杂的过程,需要

经过多个步骤才能完成。

下面我将详细介绍PCB板的工艺流程。

第一步:设计电路图

在制作PCB板之前,需要先设计电路图。

电路图是PCB板制作的基础,它决定了PCB板的布局和连接方式。

设计电路图需要使用电路设计软件,如Altium Designer、Eagle等。

第二步:制作印刷电路板

印刷电路板是PCB板制作的基础材料。

制作印刷电路板需要将铜箔覆盖在玻璃纤维基板上,然后通过化学腐蚀或机械加工的方式去除不需

要的铜箔,留下需要的电路线路。

第三步:制作PCB板

制作PCB板需要将印刷电路板与电路图进行对应,然后通过光刻、蚀刻、钻孔、贴膜等工艺步骤来完成。

具体步骤如下:

1. 光刻:将电路图通过光刻技术转移到印刷电路板上,形成覆盖在铜箔上的光阻层。

2. 蚀刻:将印刷电路板浸泡在化学液中,去除不需要的铜箔,留下需要的电路线路。

3. 钻孔:在需要连接的位置上钻孔,以便后续进行焊接。

4. 贴膜:在PCB板表面覆盖一层保护膜,以保护电路线路不受损坏。

第四步:组装电子元器件

PCB板制作完成后,需要将电子元器件进行组装。

组装电子元器件需要使用焊接技术,将元器件焊接在PCB板上,形成完整的电路连接。

以上就是PCB板的工艺流程。

PCB板的制作需要经过多个步骤,每个步骤都需要精细的操作和严格的质量控制。

只有在每个步骤都做好了工作,才能制作出高质量的PCB板。

PCB制作工艺流程一、开料目的:以制造流程单之规格,将大面积的敷铜泊基板依制前设计所规化的工作尺寸裁切尺寸及厚度发料并裁板。

1、裁板作业流程:仓库→裁板室→调整尺寸→裁板→检查测量2、磨边作业流程:设置长、宽→磨边→水洗一→水洗二→水洗三→挤干→吹干→烘干二、内层1、内层前处理目的:将除去板面氧化物及油污,再加磨刷粗化铜面增加感光材料于铜面的附著力。

作业流程:上板→化学清洗(H2SO4:3%~5%,压力:1.5±0.5㎏/C㎡)→溢流水洗(压力:1.5±0.5㎏/C㎡)→磨刷→中压水洗(压力:3.0±0.5㎏/C㎡)→微蚀刻(SPS:100~120g/1, H2SO4:1%~3%,压力:1.5±0.5㎏/C㎡)→溢流水洗(压力:1.5±0.5㎏/C㎡)→酸洗(H2SO4:1%~3%)→溢流水洗(压力:1.5±0.5㎏/C㎡)→烘干→检查注意事项:1、做板之前要做刷痕实验、水纹实验,刷痕宽度:1.0±0.2㎝,水纹:15秒以上;2、内层板厚分为两种:47mil的为普通基板,其他为特殊基板,特殊基板要做标记,还要测板厚;3、检查压力表;2、涂布目的:以抗蚀性材料附著力在铜面上,制作内层线路GND、VCC作业流程:进料→粘尘→下降→入料→涂布→烘烤(第一阶段:145℃;第二阶段:125℃;第三阶段:115℃;第四阶段:55℃;第五阶段:35℃) →出料→检查注意实项:1、粘尘纸200片后换一次;2、油墨刮刀压力调整(压力:1.0~3.0㎏/C㎡);3、检测膜厚(8.0±1.5mil),检查脏点等3、曝光(半自动曝光)目的:曝光灯发出紫外光投射在已贴有干膜的板面上,将曝光菲林上线路图形转移到感光干膜上,未吸紫外光的干膜显影时会溶解于显影液中作业流程:检查底片→架底片→调整对准度→放板→吸真空→曝光→检查注意事项:1、每天清洁机台,做能量测试;2、室内温度:22.0±2℃,湿度:55±5%;3、黑色底片每曝光2000次后报废,每曝光500次后底片检查;4、每曝光前用手动滚轮清洁一次底片,底片每曝光10片清洁一次,每50片上机检查一次;5、底片L2朝上,L3朝下;6、灯管亮到熄灭:12秒;7、抽真空度至少600~700MMHG;8、抽真空后用刮刀赶气;9、放板时,把底片翻开看到压条后,沿着压条放板,避免刮伤底片4、显影目的:显影是把尚未发生聚合反应的区域用显影液将之冲洗掉,已感光部分则因已发生聚合反应而洗不掉乃留在铜面上成为蚀刻之阻剂膜5、蚀刻目的:以蚀刻液将铜表面去除,留有抗蚀油墨之线路,制作内层线路GND、VCC 6、去墨剥膜目的:将线路上之抗蚀材料去掉,露出铜线路完成制作内层线路ND、VCC(4,5,6)工作流程:显影(温度:31.0±2℃;浓度:碳酸钠:1.0±0.2wt%,传送速度:4.0±0.5m/min;压力:1.75±0.25㎏/C㎡)→水洗(压力:1.5±0.3㎏/C㎡)→蚀刻(温度:40~45℃;传动速度:4.0±0.5m/min;喷压:上压3.0±0.5㎏/C㎡,下压2.8±0.5㎏/C㎡;铜含量:105~115g/l) →水洗(压力:1.5±0.3㎏/C㎡)→检查→软化去墨(温度:45~50℃;传动速度:4.5±0.5m/min;浓度:NaOH1.0~0.2%;去墨第一段0.1~0.2㎏/C㎡;去墨第二段0.5~0.2㎏/C㎡;去墨第三段1.5~0.2㎏/C㎡)→水洗→酸洗(温度:RT;压力:1.5±0.3㎏/C㎡,H2SO4浓度:1~3%)→水洗→烘干(温度:90.0±10℃)→检查→收板注意事项:1、每天退槽一次;2、有线路的板含有线路的板面朝上,没有线路的板不作要求;3、每天用报废板做显影、蚀刻实验,检查参数是否合格;4、检查压力表;5、每班换水一次;6、滤网每天清洗一次;7、检查喷嘴7、黑化处理工作流程:上料→碱性清洁(16″)→水洗(6″)→水洗(11″)→微蚀(8″)→水洗(1″)→水洗(5″)→预侵(6″)→黑化(15″)→热纯水洗(8″)→水洗(5″)→水洗(16″)→后侵(16″)→纯水洗(3″)→纯水洗(8″)→热纯水洗(16″)→滴干→烘干(35″)注意事项:1、开机前须检查各槽液位是否正常;2、插板时须一片一片的插;3、黑化好的板做首件、自主检查时需垂直向上取板且手指不能拿入单元内;4、黑化OK板预叠前所停放的时间不能超过一小时;5、生产的合格黑化板必须在24小时之内压合完毕,否则超过时间需要新烘烤或重工;6、卸板时需两手平行从飞靶上取出,轻放板上,防止动作不规范造成板面刮伤;7、检查黑化颜色均匀不均匀、漏不漏铜、刮伤、有没有烘干;8、HTG170以上只能在白班做;9、检查压力表;10、参数:微蚀35±2℃,室温32.8℃,黑化75±5℃,热水洗50±3℃,后侵28±5℃,热纯水洗50±3℃,烘干一:120±10℃,烘干二:120±10℃,烘干三:120±10℃,共用35分,清洁:50分8、棕化处理(TG150℃以上的不做棕化)作业流程:上料→酸洗(温度:30±5℃,浓度: 5±2%H2SO4,压力:上压1.5±0.2㎏/C㎡,下压1.5±0.2㎏/C㎡)→水洗(压力:上压1.0±0.2㎏/C㎡,下压1.0±0.2㎏/C㎡)→清洁(温度:50±2℃,压力:上压1.5~2.5㎏/C㎡,下压1.5~2.5㎏/C㎡,碱度:0.96±0.1N)→纯水洗(压力:上压1.0±0.2㎏/C㎡,下压1.0±0.2㎏/C㎡)→预侵(温度:30±3℃,强度:70~100%,酸度:0.06~0.12N,速度:3.6±0.2m/min)→棕化(温度:38~45℃,酸度:1.8~2.3N,CB2218A强度:90~120%,CB2218B强度:150±30%,H2O2:11.5±2g/l,CU2+<50g/l,微蚀量:40~80u″,速度:3.6±0.2m/min)→纯水洗(压力:上压1.0±0.2㎏/C㎡,下压1.0±0.2㎏/C㎡)→干燥1(温度:90±5℃)→干燥2(温度:90±5℃)→收板→检查注意事项:1、每天须做首件,检查各个参数是否合格;2、生产的合格棕化板必须在小时之内压合完毕;3、做完后,检查颜色均匀度、是否漏铜、是否刮伤;4、检查压力表;9、压合①、PP裁切工作流程:安装PP→调整刀具(上下间隙为0.08mm)→开机→长度设定(控制单位inch换mm,裁板尺寸依OP单规定)→速度设定→张数设定→加工作业(在更换裁切不同的TG材料前必须把机台上的粉尘清理干净后方可裁切)→手动部分→收料注意事项:1、温度:22±5℃,湿度:50±10℃;2、PP的经向、纬向一定要根据OP来裁切:3、裁切OK的PP可以静至一个月,超过时间不能用;4、裁切好的TG180℃PP用红色大字报表示,TG140℃的PP用白色大字报表示,TG150℃的PP用黄色大字报表示;5、裁好HTG的PP不能超过6小时;6、裁切首片,测量尺寸是否与OP单要求的尺寸相符;②、预叠(温度:20~18℃,湿度:55±5%)⑴、熔合(六层板或六层板以上)工作流程:开机(检查三点组合)→机台调整(检查定位pin位置是否于板的对位孔相重合)→参数设定→加工作业→关机⑵、铆合(六层板或六层板以上)工作流程:开机→机台调整→调整铆钉→加工作业→关机注意事项:1、预叠前,先看板是否有刮伤、颜色是否均匀等,方可叠合;2、熔合、铆合必须做首件,检查是否合格;3、熔合、铆合要求L2、L5朝外,L3、L4向里;4、隔2小时测量一次铆钉高度,铆钉高度的范围:1.27±0.2mm;5、熔合的温度不做限制,但是就好在340~360℃,时间:加光板的是30~33秒,其他的是22秒③、叠合(温度:22±2℃,湿度:60±5℃)工作流程:准备工作(铜箔、无尘纸、粘尘布、钢板)→清洁机台→检查铜箔→选择排版数→参数设定→叠板注意事项:1、读取工单叠合图所用铜箔规格、产商等,检查机台铜箔是否一致,否则更换;2、根据生产胺尺寸计算在钢板上的排版面积,排版所在钢板上的利用率尽可最大,在排版台上调整红外线固定排版位置或方向;3、根据SOP规定,生产板层数设定排版层数,排版总高度必须高于防滑块高度;4、把板放在红外线固定位置上,叠板时不能在叠台上齐板或抖动PP,叠板动作要轻快;5、六层板要求11叠,四层板12叠④、压合作业流程:开机→设立压合参数→上机→热压→冷压→下机注意事项:1、热板温度测试:180℃恒温10分钟状态,每个热盘取9点,使用感温探针直接测试;2、每6个月测试一次热板,正常热板温差为3.0℃±1.5℃;3、热盘平行度测试:①取直径3.0mm铅条,各热盘放置5根铅条并注意避开盘面滚珠依左右平均放置;②放置后以100psi压力压合10分钟;③取该热盘每一点值与该热盘所有点的平均值对比其差异值小于±0.03mm,否则进行维修,每年测试一次;4、热压真空度:700mmHg以上,热盘温度及压力:依附件之温度及压力设定;5、冷压系统压力设定:100~125㎏/C㎡(板面压力为85~105psi),时间:50min,冷压的降温速率为5℃/min下,冷压后板面的实际温度设定为53℃以下压合程式一览表:阶段T(℃)(±5℃)t(min)(±0.1min)P(psi)(±3psi)t(psi)(±0.1min)1 150 13 100 132 150 12 300 123 195 25 400 254 195 65 400 655 185 5 300 56 180 3 150 37 170 2 50 2 Total 125 125阶段T(℃)(±5℃)t(min)(±0.1min)P(psi)(±3psi)t(psi)(±0.1min)1 150 13 100 152 150 12 300 133 195 25 400 274 195 65 400 605 185 5 300 56 180 3 150 37 170 2 50 2Total 125 125压合程式执行完毕;②超出5分钟外来电时,将压合板取出,把表面PP及铜箔撕掉,再做一次黑化制程,后续正常作业(注:1、黑化制程不能做微蚀处理;2、只能适用于无阻抗控制板子)压合扳子取出→PP及铜箔撕掉→黑化→后续正常作业2、在压合程式第二阶段时停电停机因此时PP的树脂开始融化流动,有大量气泡存在不能重工3、在压合程式第三阶段(高压段)时停电停机①在压合程式第三阶段(高压段上压1~50分钟)时停电停机,因此时PP的树脂开始融化流程,有大量气泡存在不能重工②在压合程式第三阶段(高压段上压50分钟以上)时停电停机,此时树脂已固化,保证足够固化时间即可来电后接着该压合程式执行,下压后须测TG值、热冲击爆实验、介质厚度测试,判定是否合格10、裁切→捞边→铣靶→钻靶→磨边①磨边作业流程:开机→送板→磨边(根据不同板厚调整刀具的位置每次更换刀具后应做一次对应位置检测,进给量每边磨掉0.5mm左右即可)→洗板(传输速度:5.5±0.5m/min,水洗压力:第一段1.0±0.5㎏/C㎡,第二段1.5±0.5㎏/C㎡,第三段1.0±0.5㎏/C㎡)→烘干→收板11、钻孔多层板作业流程:钻孔工具准备→程式输入→裁定位PIN→上料→钻孔作业→下机台检验→刷磨去毛头双面板作业流程:磨板边→上PIN→钻孔工具准备→程式输入→上料→钻孔作业→下PIN→下机台检验→刷磨去毛头注意事项:1、核对OP,所取钻头是否合乎OP上之尺寸;2、检查钻头条件:进刀速、转速、孔限数设定,这些参数根据钻针大小、材质来设定的;3、打PIN (PIN直径:0.123″,深度12.5mm);4、铝垫板必须能涵盖所有的孔,以免断针;5、孔径15.7mil以下(﹤1.5mil),钻孔片数双面板2片,4-10层板2片;孔径15.7mil以上(≧15.7mil),钻孔片数双面板3片,4-6层板3片,8-10层板2片;6、钻孔前要空跑孔数,确认无误;7、胶带距离板边小于0.8cm;8、冰水机温度:19±2℃;9、喷锡板使用手推磨机600﹟,化金板、化银板、OSP 板、金手指板使用800﹟~1000﹟;10、检查备针是否备错,测量大小;11、钻孔、刷磨完后,用X-RAY孔位检查机检查是否钻偏;12、温度:22~25℃,湿度:45~50%;13、检查铝片上的压痕,确认压力角是否水平重工流程:检查并输入钻孔程式→上料→找孔→下料→检查①因停电、停气、断针等造成的漏孔、孔未钻透的板子检查后按照重工流程重工②因用错针造成孔小的板须重工12、去胶渣与化学铜目的:钻孔中造成高温产生胶渣黏于内层铜箔上,此胶渣会造成内层OPEN,所以要去胶渣工作流程:上板→酸洗(压力:1.0±0.2㎏/C㎡,H2SO4:3~5%)→水洗(压力:1.7±0.3㎏/C㎡)→刷磨(刷痕:1.0±0.2cm,电流:2.8±0.5A)→水洗(压力:1.7±0.3㎏/C㎡)→高压水洗(38±2㎏/C㎡)→超音波水洗(温度:40±5℃,电流:2.5±0.2A)→水洗(压力:1.7±0.3㎏/C㎡)→烘干(温度:75±5℃)→收板注:传动速度:3.5±0.5m/min;刷磨完成后的板子,须于12小时内完成一铜电镀作业13、一铜线工作流程:上架(抽样方式检视板子是否有严重凹陷及刮伤)→膨胀剂(Normal FR-4 材料:温度67~73℃,强度:10~16%;HTG材料:温度72~80℃,强度:13~16%,NaOH浓度:0.75~1.1N)→高锰酸钾(Normal FR-4 材料:温度72~78℃;HTG材料:温度76~80℃,NaOH浓度:1.0~1.4N,KmnO4浓度:45~65g/L,Mn6+:须保持在25g/L以下)→预中和(H2SO4浓度:2~4%,H2O2浓度:1.0~2%)→中和(温度:42~46℃)→碱性清洁(温度:47~51℃,碱当量:0.012~0.018N)→微蚀(温度:25~30℃,H2O2浓度:2~5%,SPS浓度:40~70g/L,CU﹥25g/L更槽)→预侵(温度:28~32℃,比重:1.100~1.1600,CU:少于1500PPM)→活化(温度:42~46℃,强度:70~100%,氯化亚钾﹥3g/L,比重:1.140~1.1820,CU:少于2000PPM,铁:少于100PPM)→化学铜(温度:30~36℃,CU2+:1.7~2.3g/L,NaOH:9.0~13g/L,甲醛浓度:3~5g/L,EDTA浓度:25~30g/L)→酸侵(H2O2浓度:100~120ml/L)→镀铜(温度:20~30℃,电流密度:14±2ASF,CuSO4.5H2O浓度:60~80g/L,H2SO4浓度:100~120ml/L,HCL浓度:40~80PPM,EP1100B-2:0.7~3.0ml/L,EP1100C-2:2.8~17ml/L)→烘烤(温度控制:95±5℃,速度:4.5±0.5m/min)→下架注意事项:1、每班分析膨胀剂后在添加,每周更换滤芯,每生产84万平方尺换槽;2、高锰酸钾槽,电流控制在1500±50A,不生产时控制在1000±50A,每生产100万平方尺后换槽;3、中和槽每生产15万平方尺后换槽;4、碱性清洁槽每生产6.7万平方尺后换槽;5、预侵槽每生产30万平方尺换槽;6、活化槽每日槽液浓度分析后添加,滤芯2周换一次,每一年换槽一次或CU﹥2000PPM换槽;7、化学铜槽每天依分析后添加,控制在14 ~26 ,每天二次试验控制在8-10级;8、镀铜槽:阳极铜块每星期检视、添加一次一年更换一次,每周做一次Hull Cell试验,每周分析一次槽液,每次分析后添加。

PCB 板制造工艺流程PCB板的分类1、按层数分:①单面板②双面板③多层板2、按镀层工艺分:①热风整平板②化学沉金板③全板镀金板④热风整平+金手指3、⑤化学沉金 +金手指 4、⑥全板镀金 +金手指 5、⑦沉锡⑧沉银⑨ OSP板各种工艺多层板流程㈠热风整平多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装㈡热风整平 +金手指多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——镀金手指——丝印字符——热风整平——铣外形——金手指倒角——电测——终检——真空包装㈢化学沉金多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——化学沉金——丝印字符——铣外形——电测——终检——真空包装㈣全板镀金板多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀镍金、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——铣外形——电测——终检——真空包装(全板镀金板外层线路不补偿)㈤全板镀金 +金手指多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀——外光成像①(外层磨板、外层贴膜、菲林对位、曝光、显影)——图形电镀铜——镀镍金——外光成像②(W— 250干膜)——镀金手指——褪膜——蚀刻——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——镀金手指——丝印字符——铣外形——金手指倒角——电测——终检——真空包装㈥化学沉金 +金手指多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——化学沉金——丝印字符——外光成像②(交货面积>1平方米) / 贴蓝胶带(交货面积≤ 1平方米)——镀金手指——铣外形——金手指倒角——电测——终检——真空包装㈦单面板流程(热风整平为例):开料——钻孔——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)—— AOI ——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装(注:①因没有金属化孔,所以没有电测与沉铜板镀②外层线路菲林除全板镀金板用正片菲林外,其它都用负片)㈧双面板流程(热风整平为例):开料——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装(注:因一共两层,所以用电测代替了AOI )㈨OSP多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——(二钻)——铣外形—— OSP——终检——真空包装多层板流程的步骤、意义、作用、及注意事项,现以热风整平板+金手指为例。

1、开料:对覆铜板开料。

覆铜板:就是两面覆盖铜皮的芯板。

1_覆铜板构成:基材+基铜A :基材构成:环氧树脂+玻璃纤维基材厚度≥ 0。

05MMB :基铜厚度:18 μM35μ M70μM②覆铜板的表示方法:A :小数点后一位,表示基材+基铜厚度B :小数点后两位,只表示基材的厚度C:特殊的有0.6MM 与 0.8MM 两个③覆铜板的规格:18/1835/3570/7018/3535/70单位:μM其中, 35/7018/35的称为阴阳板④覆铜板盎司 OZ的表示方法A :盎司:每平方英寸的面积上铺35μM 厚的铜的重量为1OZ 。

盎司为重量单位。

B :覆铜板盎司的表示方法:18/18=0.5/0.535/35=1/170/70=2/218/35=0.5/135/70=1/2用盎司表示规格比较方便.⑤数量:即完成一块板所需要的同板厚、同规格的内层芯板的数量。

⑥板材一般分为A: FR4板B:高频板C:无卤素板2、内层图像转移①内层磨板:分两步: A :用酸洗作用:清除板面氧化物, 2 防止夹入汽泡, 3干膜起皱。

B:用火山灰洗:使板面变的微观粗糙,增加与半固化片的结合力②内层贴膜:膜,即指干膜。

干膜分三层:顶层,聚脂薄膜;中层,光致抗蚀剂;底层,聚已烯膜。

贴膜时把底层膜去掉。

③菲林对位:通过板边马氏兰孔对位。

对位时,要用夹板条,夹板条要与放入两片蕈林之间的内层芯板等厚。

菲林一般为负片。

④曝光:用白光对菲林垂直照射⑤显影:把没有被曝光的干膜熔解掉。

(注:在曝光后、显影前去掉顶层膜,若提前去掉顶膜,则氧气会向光致抗蚀剂扩散,破坏游离基,引起感光度下降。

⑥蚀刻:把没有用的铜熔解掉。

蚀刻分为蚀刻补偿与补偿蚀刻。

A :蚀刻补偿:在正片或负片线路菲林上补偿,即加宽线宽。

补偿标准为:基铜厚内层补偿外层补偿18μm0 mil 1 mil35μm0. 4 mil1.5 mil70μm1. 0 mil3.0 mil阴阳板补偿时注意:板薄的一面多补偿,因为蚀刻时的参数时间T是以厚的基铜为准。

则有:18/35 补偿: 1.2/0.435/70 补偿: 2.4/1.0B:补偿蚀刻:是由于同板厚的板的两面蚀刻药水浓度不一样,要在时间上进行补偿,需要多进行一个△ T的时间补偿。

C:单位换算:1英尺 =12 英寸英尺:foot英寸:inch1 foot =12 inch 1 inch =1000 mil1 mm =39.37 mil ≈ 40 mil 1 inch =25.4 mm ≈ 25 mm1 mil =0.025 mm =25 μ m⑦褪膜:把被曝光的干膜熔解掉,用强碱(NAOH )3、 AOI 检测:1AOI=Automatic Optical Instrument. :自动光学检测2检测, 3 又称半检, 4 只能检查出制造问题,而 5 不6 能检查出工程问题。

7 基本过程:客户—— CAD —— CAM —— [用光绘机绘出的] 菲林——产品—— [ 用电脑 ] 扫描—— [ 在电脑中形成 ]CAM2 图形—— [ 与 CAM 进行 ] 比较。

4、棕化:使线路上生成一层棕色的氧化亚铜(CU2O )。

目的:增强与半固化片的结合力5、层压:①对铜箔开料。

铜箔厚度: 12μm 18μ m 35μm 70μ m②对半固化片开料:A :半固化片经常用的为 1080 2116,因为价格不太贵 ,含胶量比较大。

型号106 1080 3313 2116 7628 厚度( mm)0.0513 0.0773 0.1034 0.1185 0.1951 价格由大106 3313 2116 1080 7628 到小B :半固化片由:环氧树脂+玻璃纤维构成③层压:分热压和冷压。

先热压后冷压。

④层压厚度理论值公式:所有半固化片的厚度+内层芯板(不含基铜)的厚度+各层基铜的厚度×对应层的残铜率残铜率 =有用的铜 /基铜⑤层压时的叠层原则:A :优先选用厚的板材B:结构对称C:当两面基铜厚度都为 18μ m时,可以单独使用一张 1080D :层间半固化片的厚度应>2倍基铜,当为阴阳板时,则应>2倍厚的基铜E:半固化片应外薄内厚F:层间半固化片的张数应≤3张G:内层芯板应与半固化片的材料保持一致H:当板厚达不到客户要求时,可以加入光板。

6、钻孔①钻孔的步骤:A :钻定位孔(孔径为 3.2mm )B:排刀(由小到大排刀)C:钻首板D:点图对照(特殊:点图对照用点图菲林,为正片,且有边框)E:批量生产F:去批锋②钻孔要用刀,刀分为钻刀、槽刀、铣刀三种。

A钻刀范围: 0.1mm-----6.3mm ,公差: 0。

05mm当钻刀为 0。

1mm时,要求:板厚≤ 0。

6mm,层数≤ 6层当钻刀为 0。

15MM 时,要求:板厚≤1。

2mm,层数≤ 8层B 槽刀范围: 0。

6mm-------1 。

1mm当一个槽孔孔径超过这个范围可以用钻刀来代替槽刀,但槽刀钢性比钻刀好,不易断刀。

C 铣刀范围: 0.6 mm 0.8 mm 1.0 mm 1.2 mm 1.6 mm 2.4mm③ A 钻孔按性质分:金属化孔 PTH 和非金属化孔 NPTH 。

金属化孔分为:过孔、元件孔、压接孔。

B 过孔孔径范围:0。

1mm----0 。

65mm过孔特点: 1 没有字符标识 2 有电性能连接 3 排列比较零乱4 孔径相对比较小5 可以缩孔6 不插元器件过孔有四种工艺: a 过孔喷锡 b 过孔盖油 c 过孔塞孔d过孔开小窗★过孔喷锡与过孔开小窗在阻焊菲林上有图形,而过孔盖油与过孔塞孔在阻焊菲林上没有图形。

★过孔塞孔中,塞孔的范围为:0。

1mm-----0 。

65mm则在过孔塞孔过程中,盖板的对应孔径范围为0。

2mm ---0 。

75 mm★ 塞孔的方法,用开孔的铝片作为辅助板,铝片上孔的大小应比生产用板上对应孔的大大0。

1 mm,即在铝片上孔径范围为:0。

2-----0 。

75mm元件孔特点: 1 有字符标识 2 有电性能连接 3 排列比较整齐4 不可缩孔5 插元器件6 要焊接压接孔特点: 1 有字符标识 2 有电性能连接3排列比较整齐4 不可缩孔5 要插元器件6 不能焊接非金属化孔特点: 1 没有电性能连接 2 孔径相对比较大钻孔可能出现的情况:多孔、少孔、近孔、连孔、重孔、破孔、还有破盘。