磁粉探伤检测原始记录表

- 格式:docx

- 大小:514.25 KB

- 文档页数:2

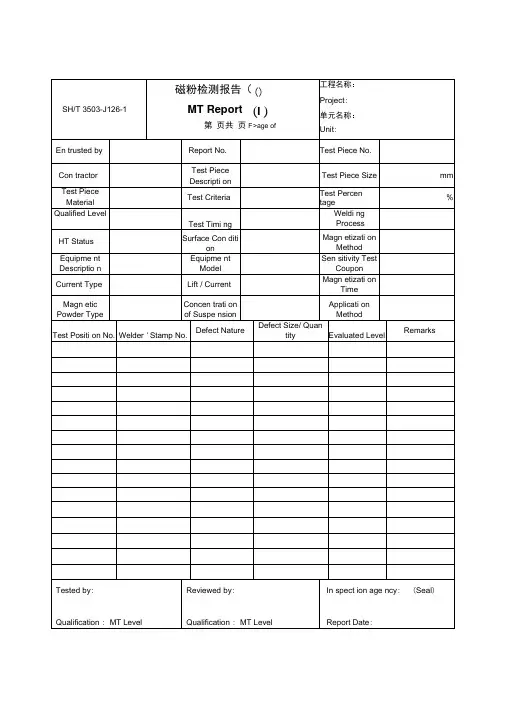

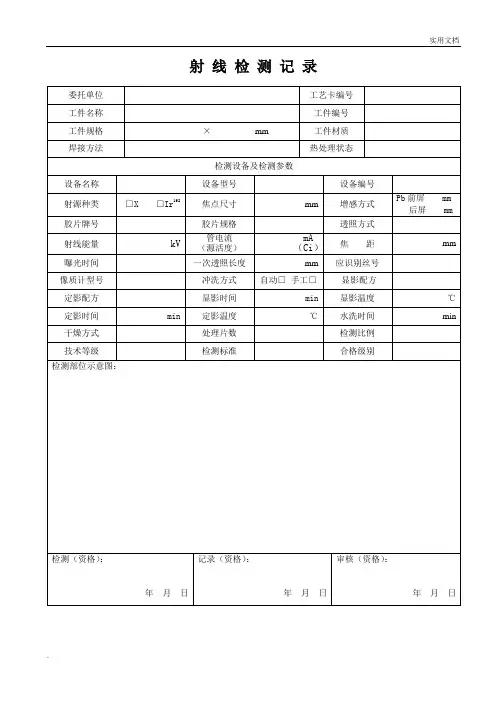

A.30 〜A.43 SH/T3503 —J122—1 “射线检测报告(一)” SH/T350A J122 —2 “射线检测报告(二)” SH/T350A J123—1 “焊缝超声波检测报告(一)” SH/T350A J123 —2 “焊缝超声波检测报告(二)”、SH/T3503— J124—1“材料超声检测报告(一)” SH/T3503— J124 —2 “材料超声检测报告(二)”、SH/T3503-J125—1 “超声测厚报告(一)”、SH/T350A J125 —2 “超声测厚报告(二)”、SH/T3503-J126—1 “磁粉检测报告(一)”、SH/T350A J126 —2 “磁粉检测报告(二)”、SH/T3503-J127—1 “渗透检测报告(一)”、SH/T350A J127 —2 “渗透检测报告(二)” SH/T350A J128 “金属材料化学成分分析检验报告”、SH/T3503- J129 “硬度检验报告”等表格中的通用栏目按下列说明填写:——“委托单位”是指与检测单位签订无损检测合同的单位或其授权的单位,负责办理委托事宜;——“承包单位”按委托单填写所委托检测项目的责任单位,分别填写采购单位、施工单位等单位名称;——“检件名称”按委托单填写,其中管道填写管道编号和介质;设备填写设备位号和设备名称;——“检件编号”按委托单编写,其中管道填写管道编号或预制管段编号、设备填写设备位号、炉管填写炉位号与炉管区段号;——“报告编号”由检测单位填写自行编制的号码;――“检件规格”按委托单填写,其中设备应填写设备内径x壁厚;管道应填写管子外径X壁厚;同一管道编号中所检验的不同规格均应逐一填写;——“检件材质”按委托单填写,其中同一台设备或同一管道编号中所检验的不同材质应逐一填写;――“检测标准”、“合格级别”、“检验比例”等按委托单要求填写,“检验比例”中管道的固定焊口和活动焊口应分开填写;――“检验时机”分别填写焊后、打磨后、热处理后、坡口准备、轧制、锻造、铸造、清根后、堆焊前、压力试验前、后等;――“表面状态”系指喷砂、打磨、机加工、轧制、漆面等;――“评片人”、“检测人”应由II级及以上检测人员签字或盖章;--- “审核人”应由技术负责人(具有II级及以上资格)签字或盖章。

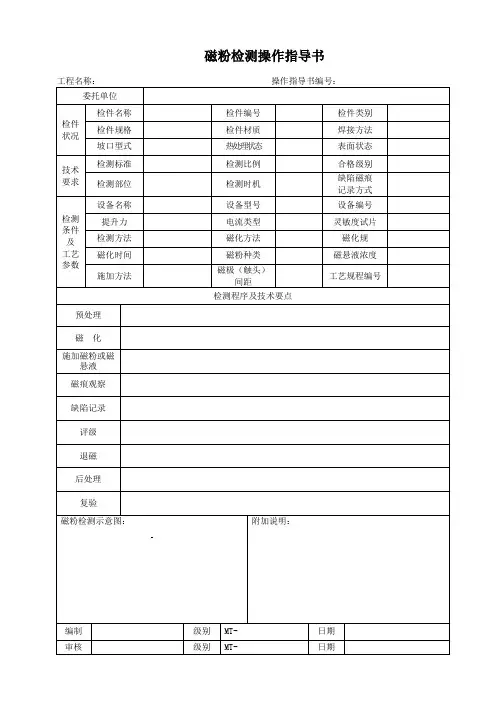

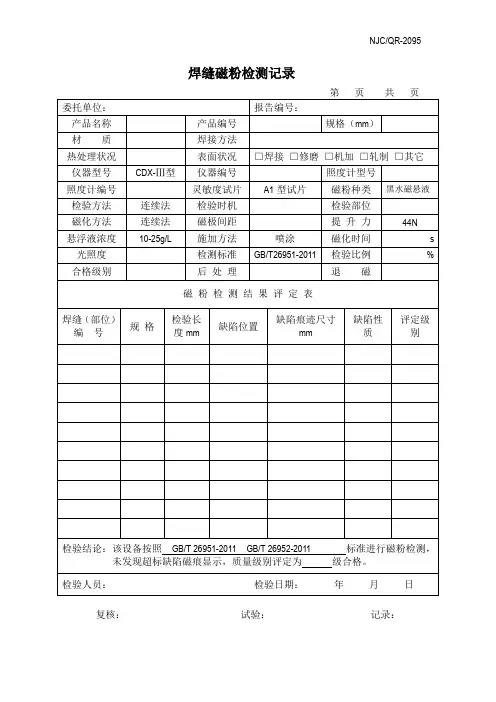

磁粉检测操作指导书操作指导书填写说明1、“工程名称”按委托单填写。

2、“委托单位”是指与我公司签订无损检测合同的单位或其授权的单位,负责办理委托事宜。

3、“操作指导书编号”一般为流水顺序号,可根据单位的质量管理要求填写。

4、检件状况(1)“检件名称”按委托单填写,其中管道填写管道编号和介质;设备填写设备位号和设备名称;对于板材或锻件填写“板材”或“锻件”。

(2)“检件编号”按委托单编写,其中管道填写管道编号或预制管段编号、设备填写设备位号,炉管填写炉位号与炉管区段号;板材填写进厂编号;锻件填锻件编号。

(3)“检件类别”按委托单编写,根据不同的验收规,管道可填写GC1、GC2或者SHA、SHB等、设备填写Ⅰ、Ⅱ、Ⅲ;(4)“检件规格”按委托单和受检件图样或工艺文件规定的尺寸填写,其中设备应填写设备径×壁厚;管道应填写管子外径×壁厚;同一管道编号中所检验的不同规格均应逐一填写;板材用长×宽×板厚表示;锻件按外形尺寸用直径×长度或长×宽×厚表示。

(5)“检件材质”按委托单填写,其中同一台设备或同一管道编号中所检验的不同材质应逐一填写:(6)“焊接方法”按委托单或焊接工艺文件规定的焊接方法填写,如手工焊、埋弧自动焊、氩弧焊等。

板材和锻件杠划,表示不适用。

(7)“坡口型式”指检测部位焊缝的坡口型式,按委托单或焊接工艺文件规定填写,如V形、U形、X形等。

其他检测对象杠划。

(8)“表面状态”系指喷砂、打磨、机加工、轧制、漆面等;(9)“热处理状态”根据受检件是否需要热处理,若经过热处理填写“热处理后”,未经热处理填写“热处理前”,受检件不需要热处理的杠划。

5技术要求(1)“检测标准”、“合格级别”、“检测比例”等按委托单要求填写;(2)“检验时机”分别填写焊后(焊后24小时)经外观检查合格、打磨后、热处理后、坡口准备、轧制、锻造,铸造,清根后、堆焊前、压力试验前、后等;(3)缺陷磁痕记录方式:按标准中要求选择一种或数种方式记录:文字描述、草图、照片或透明胶带。

更多优惠资料下载:

德信诚培训网

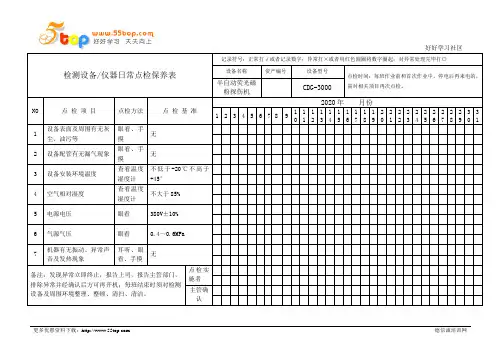

检测设备/仪器日常点检保养表

记录符号:正常打√或者记录数字;异常打×或者用红色圆圈将数字圈起;对异常处理完毕打○

设备名称 资产编号 设备型号

点检时间:每班作业前和首次作业中,停电后再来电的,需对相关项目再次点检。

半自动荧光磁粉探伤机

CDG-3000

NO

点 检 项 目 点检方法 点 检 基 准

2020年 月份

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 1 设备表面及周围有无灰尘、油污等

眼看、手摸 无 2 设备配管有无漏气现象 眼看、手摸 无

3 设备安装环境温度 查看温度湿度计 不低于-20℃不高于+45°

4 空气相对湿度 查看温度湿度计 不大于85%

5 电源电压 眼看 380V ±10%

6 气源气压

眼看 0.4~0.6MPa 7

机器有无振动、异常声音及发热现象

耳听、眼看、手摸

无

备注:发现异常立即终止,报告上司,报告主管部门,排除异常并经确认后方可再开机;每班结束时须对检测设备及周围环境整理、整顿、清扫、清洁。

点检实施者 主管确认。

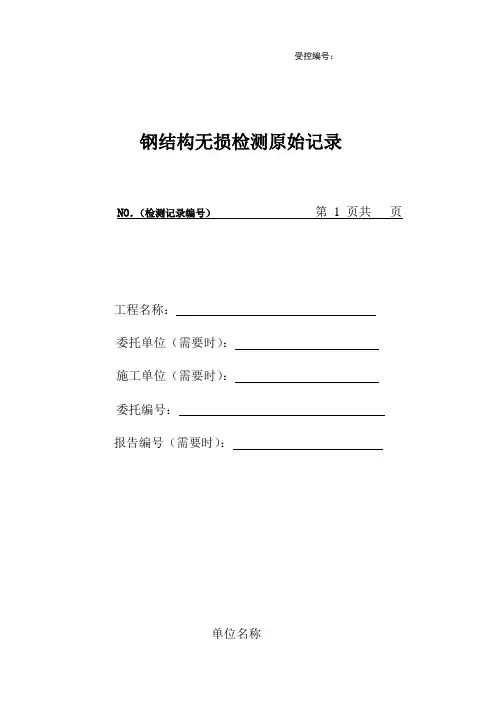

受控编号:

钢结构无损检测原始记录NO.(检测记录编号)第1 页共页

工程名称:

委托单位(需要时):

施工单位(需要时):

委托编号:

报告编号(需要时):

单位名称

钢结构超声波检测原始记录表(一)

注(根据需要自行增加或删除):

校核:检测:检测时间:

钢结构超声波检测原始记录表(二)

注(根据需要自行增加或删除):

校核:检测:检测时间:

注:缺陷性质是指纵向裂纹、横向裂纹或弧坑裂纹。

校核:检测:检测时间:

注:缺陷性质是指纵向裂纹、横向裂纹或弧坑裂纹。

校核:检测:检测时间:

检测构件(节点/焊缝)编号示意草图。

磁化法试验记录表实验信息- 试验日期:[日期]- 试验地点:[地点]- 试验人员:[姓名]试验目的本次试验旨在使用磁化法对样本进行磁性测量,以获取样本的磁化强度和磁化特性数据。

设备和材料- 磁化仪器:[型号]- 样本:[样本名称/编号]- 计算机:[型号]实验步骤1. 准备工作:- 将样本置于无磁场环境中,确保样本表面无杂质和破损。

- 打开磁化仪器,并确保连接正常。

- 启动计算机,打开相关磁化测量软件。

2. 样本定位:- 将样本放置于磁化仪器的样本台上。

- 根据实验需求调整样本的位置和方向。

3. 参数设置:- 在磁化测量软件中设置相关参数,如磁场强度、扫描速率等。

4. 开始测量:- 点击软件中的"开始测量"按钮,启动磁场施加和测量过程。

- 观察磁化曲线的变化,并记录相关数据。

5. 数据收集:- 完成测量后,将测得的磁化强度和磁化特性数据记录下来。

- 将数据保存在计算机中,备份到云端或其他安全存储设备。

6. 数据分析:- 根据实验要求,对测得的数据进行分析和处理。

- 可使用图表、统计学方法等工具进行数据解读和结果展示。

实验结果根据本次实验的测量数据和数据分析结果,得出如下结论:[根据实验结果写出结论]实验总结本次磁化法试验顺利完成,并获得了样本的磁化强度和磁化特性数据。

实验过程中无异常,实验结果可靠。

在今后的工程和科学研究中,该磁化法可作为一种有效的测量手段来获取相关磁性数据。

参考资料[列出使用的参考资料,如仪器手册、研究论文等,方便读者查阅]。