轿车车轮弯曲疲劳试验机CFT-3

- 格式:pptx

- 大小:622.74 KB

- 文档页数:16

曲轴疲劳试验曲轴疲劳试验上汽集团奇瑞汽车有限公司奇瑞汽车工程研究院曲轴疲劳试验1.0目的本试验的主要目的的评估曲轴的疲劳强度。

试验是在专门的疲劳试验机上进行的,它通常是液压驱动,模拟发动机运行时曲轴上所受到的相应载荷。

这个疲劳试验是作为产品的认可依据试验件应该可以作为部件生产过程的一个主要验证方法。

因此样件应该达到生产的标准。

在发动机开发的早期阶段就应该做原型件的初步试验。

试验的区间应该是曲轴的圆角,可以用不同的方法增加弯曲疲劳强度,例如滚压和淬水。

可以用EXCITE软件计算发动机运转期间的曲轴疲劳强度。

计算出曲柄销圆角最低安全安全系数(在最大疲劳破坏载荷),然后用于试验件的弯曲载荷试验的载荷确定。

这个意味着弯曲载荷的条件应该用于曲轴疲劳分析的基础上进行。

疲劳强度的分析应结合至少两个曲柄销的圆角区域的金相分析检测,另外曲柄销的圆角区域的微硬度测量也应该做,因为他决定于硬度型线。

曲轴截面上多点硬度测量结果进行。

2.0试验准备在发动机运转时,由计算可知,影响疲劳寿命的主要是弯曲载荷,扭矩对它的影响不是很大。

所以评价主要考虑弯曲疲劳。

2.1试验件的准备弯曲疲劳试验在脉动疲劳试验装置上进行。

曲轴被切成两部分,包括按两个主轴颈和一个曲轴轴颈为一个轴段单元,通常用第二曲柄做试验。

把这个单元的一个主轴销和一个曲柄销夹紧,试验载荷加在第二个轴承颈上,这里加载荷的向量应该在由主轴颈、曲柄销和无轴向力的中轴线确定的平面上。

————试验载荷可以通过一个可以在第二个主轴径处自由运动、具有节点的杆处来施加。

主轴销和曲柄销的夹具必须被设计成压紧力对轴销半径对压力外圆的影响可以忽略的装置,由此在夹具板与销之间的接触域对主轴颈和曲柄销必须有一个很小的距离,这个距离大于圆角半径的3.5倍。

3.0使用仪器和设备曲轴疲劳试验表1:最小仪器通道4.0试验方法4.1初始试验载荷展示在下面表1的初始的试验载荷是从运行的发动机条件中计算出来的:·最大张紧力来源于运转发动机条件下的惯性力·最大压力来源于压缩气体最大压力·载荷幅值是最大拉力和最小压力间差值的一半允许试验载荷应该覆盖最大拉力(出现在曲轴最大速度点)和最大压缩力(通常出现在发动机在最低转速时的峰值点火压力)的整个范围正常的曲轴载荷的计算是在发动运行处于时相关临界速度/载荷点上。

乘用车镁合金车轮弯曲和径向疲劳性能要求及试验方法1 范围本文件规定了乘用车镁合金车轮动态弯曲疲劳试验和动态径向疲劳试验的试验车轮、性能要求及试验方法。

本文件适用于GB/T 3730.1中规定的乘用车所使用的车轮。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3730.1 汽车和挂车类型的术语和定义(GB/T 3730.1-2001,ISO 3833:1999,MOD)GB/T 2933 充气轮胎用车轮和轮辋的术语、规格代号和标志(GB/T 2933-2009,ISO 3911:2004,IDT)3 术语和定义GB/T 2933界定的以及下列术语和定义适用于本文件。

车轮轮胎总成 wheel-tire assembly由车轮、轮胎和气门嘴组装成的组合件。

裂纹 crack试验过程中出现的材料分离,扩大至3mm及以上的情形。

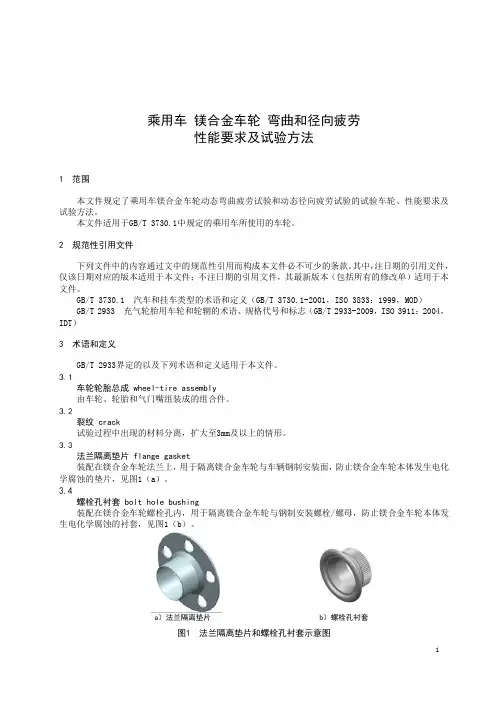

法兰隔离垫片 flange gasket装配在镁合金车轮法兰上,用于隔离镁合金车轮与车辆钢制安装面,防止镁合金车轮本体发生电化学腐蚀的垫片,见图1(a)。

螺栓孔衬套 bolt hole bushing装配在镁合金车轮螺栓孔内,用于隔离镁合金车轮与钢制安装螺栓/螺母,防止镁合金车轮本体发生电化学腐蚀的衬套,见图1(b)。

a)法兰隔离垫片 b)螺栓孔衬套图1 法兰隔离垫片和螺栓孔衬套示意图4 试验车轮经过全部工序加工,可用于车辆的具有代表性的新车轮。

对于装配有法兰隔离垫片和螺栓孔衬套的镁合金车轮,试验前应确认正确装配。

5 性能要求动态弯曲疲劳试验性能要求动态弯曲疲劳试验强化系数及最低循环次数要求见表1。

表1 动态弯曲疲劳试验强化系数及最低循环次数要求动态径向疲劳试验性能要求动态径向疲劳试验强化系数及最低循环次数要求见表2。

表2 动态径向疲劳试验强化系数及最低循环次数要求6 试验方法动态弯曲疲劳试验6.1.1 试验设备试验设备应具有一个被驱动的旋转装置和车轮连接件,使车轮在一个固定的弯矩作用下旋转,或车轮静止不动,而承受一个旋转的弯矩,见图2。

大洋车轮实习报告(共3篇)大洋车轮实习报告(共3篇)第1篇:车轮有限公司顶岗实_报告车轮有限公司顶岗实_报告l公司简介:山东贝特尔车轮有限公司是我国生产重型汽车车轮的大型成长中企业,位于广饶县中心区域、孙武故里广饶县经济开发区,南临济青高速公路和胶济铁路,北靠东营港、广利港和东营机场,地理位置优越,交通便利。

公司注册成立于年8月,总占地面积21万平方米,是一个集独立科研、开发、设计、制造、销售于一体的专业汽车车轮生产企业,拥有自主进出口权,现拥有"贝特尔、固轮、贝特达尔、固捷、倍固"等产品品牌。

公司现已通过ISO/TS16949认证、美国DOT认证和德国TUV认证,产品具有良好的适应性和稳定性,得到国内外客户的广泛好评。

公司还建立了专门的质量检测中心,引进RFT-4载重车轮径向疲劳试验机、CFT-5车轮弯曲疲劳试验机、万能材料试验机、盐雾腐蚀试验箱等国内先进设备,严把质量关,确保了产品质量。

公司自成立以来在各级领导以及社会各界的大力支持下,贝特尔人务实创业、真抓实干,谋求自我发展。

年公司引进子午线无内胎车轮的先进工艺。

年9月份公司正式投产,公司现有固定资产4.6亿元,可实现年产各类无内胎车轮300万套。

为进一步扩大生产规模、增加市场供应,公司新上年产500万套旋压车轮项目,项目于09年8月2日正式开工建设,预计投资5亿元,引进了世界领先水平的德国WF公司高科技旋压机,建有国家级标准的技术中心以及现代化的展厅,项目主体厂房框架已于09年11月底完成,所需设备全部定制完毕。

计划于年5月18日投产,项目投产后可年产旋压车轮500万套,可实现工业总产值20亿元,利税2.2亿元。

贝特尔车轮是一个快速成长型企业,公司产品面向国内外市场,在不断满足国内各大主机厂以及顾客需求的同时,产品已销往世界各地。

公司将始终遵循"行而有道"的企业哲学,秉承"承载责任,驱动文明"的企业____,以精湛的研发、制造技术为依托,"累积点滴改进,迈向精美品质",为全球用户提供最精美的车轮。

SincoTec Bauteil-Prüftechnik GmbH Freiberger Straße 13- Innovationspark Tannenhöhe - D-38678 Clausthal-ZellerfeldPhone: +49 (0)5323 96 92 0 Fax: +49 (0)5323 82 08 1e-mail: info@sincotec.de Internet: http://www.sincotec.deAccreditation according to DIN EN ISO/IEC 17025 through DAP Deutsches Akkreditierungssystem Prüfwesen GmbH for test laboratories. The accreditation is valid for the mentioned test methods in the certifi-cate.DAP-PL-3442.00• Resonance TestTechnology• Servo Hydraulic • Servo Pneumatic• Internal Pressure Test Technology• Custom-built Test Systems • Metrology• UncouplingFoundations • AccessoriesThe Power of Dynamic TestingWheel Test SystemThe wheels of vehicles are subject to complex demands. Particularly the spoke or dish area is es-sentially stressed by rotating bending loads. Additionally all components in the subsequent area of the wheel, e.g. wheel flanges and flange bearings including their screw connections become stressed by rotating bending moment loads. These stresses can be simulated in the laboratory with a rotating bending test rigs with an unbalanced-mass. Advantages of these systems are an ex-tremely low energy consumption, high testing frequencies, small maintenance costs and an exact automatic incipient crack recognition.The wheel test rig for passenger and small truck wheels is designed as an unbalanced mass reso-nance test rig for applying rotating bending loads up to 10 kNm. The wheel is clamped on a base-plate with T-slots. Because of the stiff assembly it is possible to test wheels up to a size of 25”.The rotating bending load is introduced to the specimen by a lever-arm which is connected to the unbalanced mass drive. For the adaptation of different rim sizes the lever-arm can be height ad-justed by a manual spindle drive with shaft joints.To meet the high requirements of the data acquisition and the controlling the lever-arm has four measuring points. The load frame works with its mass as a counterpart, which can move freely. The dynamic uncoupling takes place by means of springs. The testing frequencies can be influenced by removable unbalanced masses.Type of loadingFrequency rangeNominal loadRotating bending 10 ... 50 Hz 2 … 10 kNmTypical application Fatigue limit tests on wheels, wheel flanges and flange bear-ingsControllerEXCITING MOT• Resonance TestTechnology• Servo Hydraulic• Servo Pneumatic• Internal Pressure Test Technology • Custom-built Test Systems • Metrology • Uncoupling Found ations • Accessories The Power of Dynamic Testing。

Mechanical Engineering and Technology 机械工程与技术, 2023, 12(4), 325-335 Published Online August 2023 in Hans. https:///journal/met https:///10.12677/met.2023.124037基于Wohler 曲线的车轮弯曲疲劳试验机关联性研究魏晓辰,王乔穆,张志鹏,杨清淞中汽研汽车检验中心(天津)有限公司,天津收稿日期:2023年5月22日;录用日期:2023年7月28日;发布日期:2023年8月4日摘 要因为两台不同生产厂家的汽车车轮弯曲试验机的控制系统和设备结构不同,即使设备的力传感器和转速传感器都校正一致,那么输出到车轮的弯矩值也会产生差异,从而对试验结果造成影响,这是车轮行业普遍存在的现象。

那么为了验证两台不同生产厂家的汽车车轮弯曲试验机之间的差异到底有多大,并且找到设备之间的关联性尤为重要。

首先在两台设备上分别测试10件车轮,通过设置相同的停机条件,得到两台设备停机时车轮的循环次数和裂纹位置,从而得出两台设备车轮循环次数的差异大小。

然后使用同一批次的新车轮在裂纹容易产生的位置贴应变片,用同一个应变轮分别在两台设备上采集应变数据,从而得到两台设备之间的应变差异大小。

最后引入伪损伤理论,基于雨流循环计数的概念,使用nCode 软件计算出两台动态弯曲疲劳试验机的累积损伤结果,得到两台设备贴片位置的累积损伤差异大小,两台设备之间累积损伤的差异验证了车轮循环次数差异大小的准确性,并通过Wohler 曲线公式推导出两台设备之间的关联转化关系。

关键词车轮试验,设备比对,动态弯曲疲劳,伪损伤,Wohler 曲线Research on Correlation of Wheel Bending Fatigue Testing Machine Based on Wohler CurveXiaochen Wei, Qiaomu Wang, Zhipeng Zhang, Qingsong YangChina Automotive Research Center (Tianjin) Co., Ltd., TianjinReceived: May 22nd , 2023; accepted: Jul. 28th , 2023; published: Aug. 4th, 2023魏晓辰 等AbstractBecause the control systems and equipment structures of two automobile wheel bending testing machines from different manufacturers are different, even if the force sensors and speed sensors of the equipment are calibrated consistently, the bending moment values output to the wheels will be different, thus affecting the test results, which is a common phenomenon in the wheel industry. So in order to verify the difference between two automobile wheel bending testing machines from different manufacturers, it is particularly important to find the correlation between the equip-ment. Firstly, 10 wheels were tested on two equipments, and the cycle times and crack positions of the wheels when the two equipments stopped were obtained by setting the same shutdown condi-tions, thus the difference of the cycle times between the two equipments was obtained. Then, strain gauges are attached to the crack-prone positions with new wheels of the same batch, and strain data are collected on two devices with the same strain wheel, so as to obtain the strain dif-ference between the two devices. At last, based on the concept of rain flow cycle counting, the cu-mulative damage results of two dynamic bending fatigue testing machines were calculated by us-ing nCode software, and the cumulative damage difference between the two devices was obtained. The cumulative damage difference between the two devices verified the accuracy of the difference in wheel cycle times, and the relationship between the two devices was deduced by Wohler curve formula.KeywordsWheel Test, Equipment Comparison, Dynamic Bending Fatigue, Pseudo Damage, Wohler CurveCopyright © 2023 by author(s) and Hans Publishers Inc.This work is licensed under the Creative Commons Attribution International License (CC BY 4.0). /licenses/by/4.0/1. 引言车轮是汽车的重要零部件,承受着汽车行驶过程中的各种力和力矩,起着承载、转向、驱动、制动等作用,因此车轮直接影响汽车的安全性和可靠性[1]。

三点弯曲疲劳试验机相关介绍百若试验仪器服务范围:全系列电子万能试验机、全系列电液伺服万能试验机、全系列电液伺服压力试验机、全系列电液伺服疲劳试验机、应力腐蚀裂纹扩展速率试验机、应力腐蚀慢应变速率试验机、板材成形试验机、杯突试验机、紧固件横向振动疲劳试验机、多功能螺栓紧固分析系统、扭矩轴力联合试验机、松弛试验机、锚固试验机、扭转试验机、冲击试验机、压剪试验机、液压卧式拉力试验机、光缆成套试验设备等。

百若试验仪器就来说说三点弯曲疲劳试验机相关介绍用途:三点弯曲试验机适用于显示屏功能玻璃面板、LCD面板、电容屏盖、蓝宝石玻璃、玻璃镜片、钢化玻璃、手机盖板等光电行业。

可测试各种钢化玻璃材料及成品、半成品的三点抗弯、四点抗弯、静压测试、黄斑测试、剪等物理性能,选购各种不同的夹具可做抗拉、抗压、持拉、持压、抗弯、撕裂、剥离、黏着力、剪力等试验。

基本操作步骤:上电——选择试验项目——设置试验参数——启动试验待机状态——装夹试件——启动试验——试验结束自动回位——发送结果永久存储—按需输出试验结果与曲线。

主要特点:.安全装置:试验时在弯曲试验装置周围装有安全防护罩,以防试样断裂碎片飞出伤害试验人员.试验夹具周围装有防护罩,防止试样飞出。

.高精度:采用高精度滚珠丝杆传动,配合高精度防爆型,力量准确度高,位移准确度高达0.001mm,精度高达0.001g.采用微机控制全试验过程,实时动态显示负荷值、位移值、变型值、试验速度和试验曲线。

.采用微机进行数据处理分析,试验结果可自动保存。

测试完毕自动求算最大力量、上、下屈服强度、滞后环法、逐步逼近法、非比例延伸强度、抗拉强度、抗压强度、任意点定伸长强度、任意点定负荷延伸、弹性模量、延伸率、抗压区间过程或进行曲线比较、曲线放大。

.高精准的数据采集系统,高分辨率。

.采用基于神经元自适应PID算法的全数字、三闭环(力、变形、位移)控制系统,实现力、变形、位移全数字三闭环控制,各控制环间可自动切换,并在各方式间切换时试验无冲击平滑过度。

![[doc格式] 三辊疲劳试验机检测钢丝帘线疲劳寿命](https://uimg.taocdn.com/79377a5ec8d376eeaeaa31a0.webp)

三辊疲劳试验机检测钢丝帘线疲劳寿命第6期轮胎工业381的直角三角形,这些直角三角形的顶角均为34..因此,将三角胶压轮的三角形槽夹角改为34.,而宽度则靠带有内螺纹的调节螺母和带有外螺纹的轴轮调节,改造后压轮结构如图3所示.改造后的压轮在更换胎圈规格时,只需松开止动螺栓,旋转调节螺母,使调节螺母与轴轮边缘间的宽度与胎圈宽度相同,然后紧固止动螺栓即可.3改造效果改造前,我公司工程机械轮胎胎圈不合格率在70以上,其中胎圈三角胶高度和宽度不合格图1改造前压轮结构示意(a)改造前三角胶过宽(b)改造前三角胶过窄(c)改造后图2成型后的胎圈截面示意止动螺栓轴承弹性挡圈轴轮调节螺母图3改造后压轮结构示意占9O%以上;改造后,工程机械轮胎胎圈合格率达到95以上,其中三角胶高度和宽度完全满足工艺要求,保证了工程机械轮胎质量,提高了胎圈刚性稳定性,从而提高了轮胎使用寿命.(贵州轮胎股份有限公司汪元周)三辊疲劳试验机检测钢丝帘线疲劳寿命中图分类号:TQ33O.389文献标识码:B钢丝帘线在轮胎使用过程中承受着周期性的弯曲变形,其弯曲疲劳寿命直接影响轮胎的使用性能,寿命和安全性.目前在钢丝帘线生产和产品开发过程中尚未建立有效的钢丝帘线弯曲疲劳寿命检测方法.本工作利用三辊疲劳试验机模拟轮胎使用过程中钢丝帘线的反复弯曲变形,对钢丝帘线疲劳寿命进行检测.1检测原理和系统组成1.1检测原理将钢丝帘线与橡胶粘合经硫化后制成一定尺寸的硫化试样.硫化试样两端接通电源,施加一定张力后在周期性往复运动的三辊导轮下进行反复弯曲变形,当钢丝帘线疲劳失效时,钢丝帘线电流会产生变化,由此检测其弯曲疲劳寿命.三辊疲劳试验机检测钢丝帘线疲劳寿命检测原理如图1所示.图1三辊疲劳试验机检测钢丝帘线疲劳寿命检测原理1一砝码;2一固定轮;3一三辊导轮;4一固定夹块;5一仪表控制柜.1.2系统组成钢丝帘线弯曲疲劳寿命检测系统主要由炼胶机,硫化机,三辊疲劳试验机和仪表/控制系统组成.三辊疲劳试验机配有张力加载系统,可根据需要加载不同预张力.仪表/控制系统主要根据要求调节电流/电压,检测计数,同时按设定的失效条件激活报警.382轮胎工业2009年第29卷2检测方法钢丝帘线弯曲疲劳寿命检测流程如图2所示.疲劳寿命检测结果受试样厚度,硫化条件,预张力,电流设定和三辊导轮往返速度等因素的影响.在试样厚度,硫化条件和三辊导轮往返速度不变的情况下,考察预张力和电流对钢丝帘线疲图2钢丝帘线疲劳寿命检测流程劳寿命检测结果的影响.试验表明,预张力过小会影响三辊导轮的正常往返运动,造成试样移位;预张力过大会增加操作难度.为了便于操作,经多次摸索,将预张力设定为钢丝帘线破断力的1O,当破断力超过1500N时以150N为最高限.检测电流的设定影响钢丝帘线疲劳寿命的计数,此外失效电流变化率设定直接影响计数结果. 为了保证检测结果的可比性,对全钢和半钢子午线轮胎钢丝帘线产品分别确定不同的通电电流. 通过对试样的解剖发现,当电流下降为零时,钢丝帘线已全部断裂.对不同的电流变化进行试验表明,当电流变化率达到1O时钢丝帘线大都已断裂,层状帘线外层也均断裂.因此,将电流变化率10%设定为激活状态,激活计数装置停止计数,检测结束.根据确定的参数,对不同规格钢丝帘线进行检测,检测结果稳定,检测结果的相对标准偏差小于5.3注意事项由于钢丝帘线弯曲疲劳寿命检测过程受检测条件和钢丝帘线本身性能的影响,在检测时应注意以下事项.?检测硫化试样破断力,以确定预张力;?硫化试样中的钢丝帘线必须在橡胶一钢丝帘线复合体的中心,不得偏移和弯曲;?保证硫化试样的胶料和硫化条件一致;?电流调节和激活变化量的调整必须准确.4结语三辊疲劳试验机检测钢丝帘线疲劳寿命受外界环境影响小,能较准确地检测钢丝帘线弯曲疲劳寿命,对钢丝帘线产品的研发具有积极意义.钢丝帘线产品本身性能对疲劳寿命的影响有待进一步的试验设计确定.(江苏兴达钢帘线股份有限公司唐永兵汤建忠苗为钢)风神公司荣获出口免验资格企业中图分类号:F27;TQ336.1文献标识码:D2009年4月7El,河南省出入境检验检疫局和焦作市人民政府在焦作市联合举办风神轮胎股份有限公司(以下简称风神公司)出口免验授牌仪式.焦作市委副书记,市长孙立坤,河南省出入境检验检疫局副局长周举文为风神公司颁发了出口免验牌匾.经国家质量监督检验总局审查批准,风神公司生产的”风神”牌全钢载重子午线轮胎(255/70R22.5,385/65R22.5和16.00R25)产品获得免验资格,成为全国轮胎行业首家荣获出口轮胎免验资格的品牌.近年来,风神公司坚持走新型工业化道路,按照”提高经济效益,调整市场结构和产品结构”的工作方针,大力实施项目带动战略,先后建成了数条全钢载重子午线轮胎,工程机械斜交轮胎和全钢轻型载重轮胎生产线.高新技术产品子午线轮胎和传统优势产品工程机械轮胎的销售收入占公司总销售收入的比例已由2000年的21提高到2008年的85以上,出口创汇由2000年的1486 万美元增长到2008年的3.08亿美元.进出口商品免验制度是国家依法对符合条件的进出口商品实施出口免予检验,直接放行和免收相关费用的激励制度.企业获得出口免验资格后,降低了出口成本,简化了通关手续,扩大了出口创汇.同时,出口免验工作对提高我国产品知。