插头簧片精密多工位级进模设计

- 格式:doc

- 大小:184.00 KB

- 文档页数:4

接触簧片级进模设计毕业论文目录第1章绪论 (1)1.1国内外级进模发展的现状 (1)1.2研究目的和意义 (2)1.3研究内容和方法 (2)第2章工艺分析、排样设计及方案比对确定 (4)2.1零件的工艺性分析 (4)2.2排样图设计 (6)2.3方案比较和确定 (6)2.4本章小结 (7)第3章冲压力及压力中心 (8)3.1冲压力计算 (8)3.2压力中心计算 (9)3.3本章小结 (10)第4章模具结构设计 (11)4.1凹模厚度 (11)4.2凸模固定板的厚度 (11)4.3垫板的采用和厚度 (12)4.4卸料零件的计算 (12)4.5推件力的计算 (12)4.6计算凹凸模工作部分尺寸 (13)4.7冲裁间隙 (16)4.8本章小结 (16)第5章模具零件设计及强度校核 (17)5.1模架 (17)5.2凸凹模 (17)5.3卸料零件的设计 (26)5.4导料板的设计 (29)5.5定位装置 (29)5.6连接与固定零件的设计 (31)5.7导向零件的设计与标准 (33)5.8标准架的选用 (33)5.9模具材料的选用 (33)5.10本章小结 (34)第6章模具制造工艺 (35)6.1级进模的装配精度要点 (35)6.2本章小结 (36)结论 (37)致谢 (38)参考文献 (39)第1章绪论模具是现代化的生产重要工艺装备,在国民经济的各个部门都越来越多地依模具来进行生产加工,越来越引起人们的重视,模具也趋向标准化。

随着模具的迅速发展,在现代工业生产中,模具已经成为生产各种工业产品不可缺少的重要工艺设备。

这次毕业设计是在学习完所有机械课程的基础上进行的,是对我综合能力的考核,是对我所学知识的综合运用,也是对我所学知识的回顾与检查。

本次设计是在指导老师认真、耐心的指导下,对模具的经济性、模具的寿命、生产周期、及生产成本指标下进行全面、仔细的分析下而进行设计的。

在此,我表示衷心的感谢他们对我的教诲。

梅花形卡簧多工位级进模设计孟玉喜【摘要】The quincunx clip spring of automobile lamp parts in the stamping process analysis, put forward the punching and trimming, cutting, forming, drawing, shaping, cutting and other processing technology, design layout and die structure, introduces the key points of the design of punching forming and the main parts of the structural characteristics of progressive die. The practice of mass production proves that the die layout is compact and the structure is reasonable. The quality of stamping forming parts is reliable, the cost is reduced and the production efficiency is high. It has certain reference value for the progressive die design of similar parts.%通过对汽车灯具部件里的梅花形卡簧的冲压工艺进行分析,提出了冲孔、切达、切口、成形、拉伸、整形、切断等加工工艺,设计了排样图及模具结构,介绍了冲裁-成形级进模具的结构特点和模具主要零件的设计要点.大批量生产实践证明:该模具布局紧凑、结构合理,沖裁成形的制件质量可靠、成本降低、生产效率高,对类似制件的级进模设计具有一定的参考价值.【期刊名称】《模具制造》【年(卷),期】2018(018)006【总页数】5页(P23-27)【关键词】梅花形卡簧;冲压工艺;载体和搭桥;弧形环槽;排样设计【作者】孟玉喜【作者单位】南通开放大学机电工程学院江苏南通 226006;南通苏禾车灯配件有限公司江苏南通 226000【正文语种】中文【中图分类】TG385.21 制件介绍图1所示是某汽车用灯具部件里的梅花形卡簧,也叫挡圈或扣环,属于紧固件的一种,装在汽车灯具部件的轴槽中,起阻止轴上的零件轴向运动的作用。

插头模具制造项目设计说明书一、插头结构工艺性分析1、塑件结构分析本例设计的是一普通两极电源插头(如图1、图2)。

图1图2从图中分析可知,电源插头材质为酚醛塑料(电木),其整体尺寸较小,结构比较规则,没有内凹结构,其表面粗糙度和飞边要求都不高,但其产量较大,注塑前需要放置金属电极。

根据以上分析,采用简易的固定式小型两形腔模具,安装嵌件和取下工件都由工人手动完成,在成本较低的情况下即可符合生产要求。

2、收缩性塑料经成型后获得的制品从热模具中取出后,因冷却以及其它原因而引起尺寸减小或体积收缩的现象称为塑料的收缩性。

收缩性是每一种塑料的固有特性之一[1]。

为了得到符合图纸要求的塑件,在设计模具的时候,对于收缩性总是给以适当的补偿。

本设计中的塑件原料PS塑料的收缩率为1.005。

二、注塑机的选择1、注射机规格注射机是热塑性塑料和部分热固性塑料注射成形的主要设备,我们选择注射机型号为XS-Z-60,它的技术规格如表3-1所示。

表 3-12、注射机校核2.1注射机容量校核塑件成形所需的注射总量应小于所选注射机的注射容量。

注射容量以容积(cm3)表示时,塑件体积(包括浇注系统)应小于注射机的注射容量,其关系按2-1式校核V件≤0.8V注(2-1)式中V件—塑件与浇注系统的体积(cm3);V注—注射机注射容量(cm3);0.8 —最大注射容量利用系数。

在这个设计中,V件= 29 cm3V注=60cm329<0.8*60=48所以注射机注射容量完全满足要求。

2.2注射机锁模力校核模具所需的最大锁模力应小于或等于注射机的额定锁模力,其关系按2-2式校核p腔F≤P锁(2-2)式中p腔—模具型腔压力,一般取40~50Mpa;F—塑件与浇注系统分型面上的投影面积(mm2);P锁—注射机额定锁模力(N)。

在这个设计中p腔 = 40 MpaF = 10734.2mm2P锁 = 500 kNp腔F = 40 × 106×10734.2 × 10-6 = 429.368 (kN)< 500(kN)所以注射机的锁模力也满足要求。

插头簧片精密多工位级进模设计

潘阳准

[摘要]介绍了程控交换机用插头簧片精密多工位级进模的结构及制造工艺,该模具包括冲裁、弯曲、整形、打凸、压印等多种工序,可供类似零件的成形提供参考。

1 簧片零件结构工艺分析

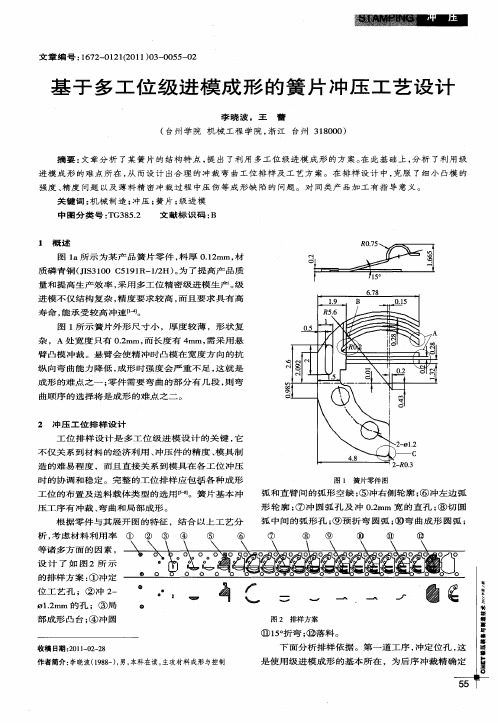

图1 所示簧片零件是属于包容型零件, 空间立体成形, 多处弯曲, 包容部分尺寸精度高, 弹性好。

材料选用QSn6. 5- 0. 1Y , 该材料具有良好的弹性和抗疲劳性。

通过对簧片零件的工艺分析和计算, 决定设计制造150 冲次/ min 、尺寸精度为0. 01mm、步距精度为0. 006mm 的高精度多工位级进模。

2 绘制簧片零件的展开图和排样图

展开尺寸以产品图为根据, 运用弯曲时中性层不变原理和几何学原理计算各部

分尺寸。

展开尺寸要求非常准确, 它要保证材料在多次弯曲后达到产品图纸要求的尺寸。

条料送进方向最宽轮廓尺寸加上适当的工艺搭边确定了模具的步距, 零件展开后沿送料方向上的最宽轮廓尺寸为5. 75mm , 工艺搭边为2. 25mm , 确定步距为8mm。

步距和展开图共同决定各冲废料凸模尺寸。

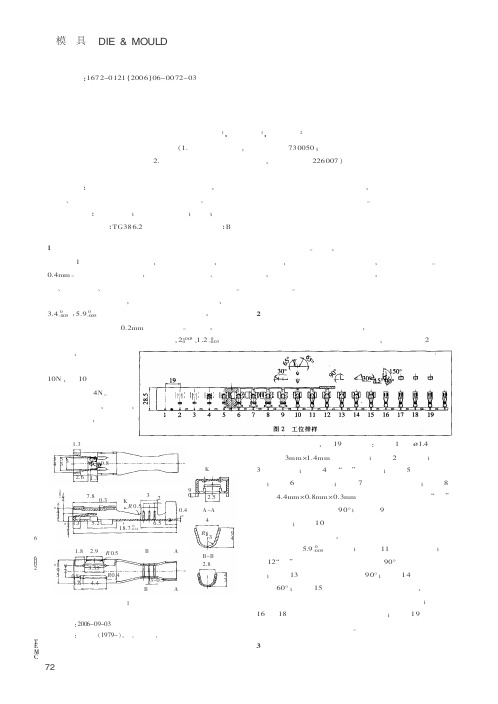

图2 为模具的排样图, 它对模具设计起着至关重要的作用,是整副模具成功的关键。

由图2 可知,模具的空工位为16 个, 有效工位22 个, 总工位为38 个。

有效工位如下: ①冲侧刃冲定位孔。

在同一个工位中冲, 保证定位精度, 冲侧刃为粗定位, 冲定位孔为精定位; ②导正; ③冲废料A ; ④导正; ⑤冲废料B ; ⑥冲废料C ; ⑦冲废料D 及导正; ⑧压头部喇叭口、压倒刺; ⑨头道弯及导正; ⑩弯倒刺及导正; 1 1二道弯及导正; 12三道弯及导正; 13头部整形及导正;14压凸; 15冲废料E ; 16四道弯及导正; 17五道弯及导正; 18五道弯整形及导正; 19六道弯及导正; 20七道弯及导正; 21尾部整形及导正; 22尾部压印及导正。

3 模具主要零件设计

(1) 模架采用四导柱滚珠模架, 上、下模板采用45 钢,调质硬度26~30HRC。

模架的加工精度采用Ⅰ级精度, 上模板厚度为40mm , 下模板厚度为45mm。

(2) 所有模板的平行度控制在300 : 0. 02 以内,垂直度在0. 015mm 以内, 表面粗糙度为R

a =0. 4μm。

(3) 凸模设计。

大凸模采用直通式,小凸模采用镶套固定保护, 以增加其强度和刚度, 材料选用Cr12 钢,淬火硬度55~58HRC ,凸模采用小压板固定。

(4) 凹模采用分块镶入凹模板中, 其优点是: ①易保证各工位型孔坐标尺寸高精度的要求;

②解决了热处理变形问题; ③各型孔镶件单独加工,便于制造、调整和维修,不致于因某一型孔损

坏而使整块凹模板报废; ④提高整副模具使用寿命; ⑤分成小块镶件,便于用精密小型机床、专用机床加工。

凹模镶件与凹模板配合公差取±0. 01mm。

装入、取出方便, 保证精度, 各型孔凹模镶块由导板压住。

冲切型孔凹模镶件采用优质合金钢6CrNiMnSiMoV , 简称GD 钢, 热处理硬度58~63HRC。

(5) 卸料板采用弹压卸料板。

其优点为: ①弹压卸料板不但起卸料作用,冲裁时还可以将条料压住,防止条料在冲压过程中产生翻转和扭曲; ②由于高速、精密冲裁,弹压卸料板采用CrWMn 钢,淬火硬度50~55HRC , 为了增加卸料板的稳定性, 采用4 个小导柱导向,小导柱与导套间隙为0. 00 5~0. 01mm ; ③卸料弹簧采用耐疲劳的强力矩形弹簧, 确保卸料板的卸料力大而且运动平稳; ④冲废料凸模用卸料板镶套保护, 其间隙为0. 005~0. 01mm ,小于凸模和凹模的冲裁间隙, 可以大大提高模具寿命。

卸料板镶套用螺钉吊在垫板31 上,防止镶套的窜动。

卸料板在弯曲成形部分的上面铣空让位, 确保条料在送进过程中畅通。

(6) 弯曲成形部分的设计。

弯曲成形时三道弯和整形凸模、五道弯整形凸模、尾部整形凸模装在凸模固定板上, 其余弯曲成形凸模全部装在卸料板上, 用螺钉吊在垫板31 上, 弯曲成形凹模内加弹顶装置,防止簧片卡在凹模内。

(7) 模具保护系统的设计: ①如果带料发生误送等异常现象, 安全销不能正常导正, 通过行程开关, 紧急停机, 从而保护模具; ②由于多工位级进模凸模较多, 形状各异, 长短不一, 为防止模具损坏,在上、下模板之间以及上模固定板和垫板31 之间设置限位柱和限位套。

试模时,以上、下限位柱刚好接触为准,此时为模具的闭合高度及模具的下死点,模具可以正常工作。

在模具不工作时, 在上下限位柱中间加一垫块,保证凸、凹模脱开,避免刃口损坏。

图3 为模具结构图。

模具在350kN 、ATDA 冲床上工作, 其闭合高度为150~200mm ,模具闭合高度为185mm。

图3 模具结构

1. 侧刃 2、3、4、5、14. 冲废料凸模 6. 导正钉 7、53. 压喇叭口镶件 8、41、42、43、44、4 5、49、50、5

2. 弯曲凹模镶件 9、10、11、15、16、18、19. 弯曲凸模 12、20、40、48. 整形凸模 1

3. 压双凸模 17. 弯曲整形凸模 21. 压印凸模 22、38. 限位柱 23. 行程开关2

4. 小导柱 2

5. 检测杆 2

6. 上模架 2

7. 卸料螺钉 28、31、36. 垫板 29. 固定板 3 0. 定位套 32. 卸料板 33. 检测钉 34. 导料板 35. 凹模板 37. 下模座 39. 压印镶块 47. 压双凸凹模 51. 弯倒刺凹模 46、54、55、56、57、5

8. 冲废料凹模 5

9. 冲孔凸模 60.冲孔凹模 61. 抬料钉 62. 支架 63. 托料板。