6SIGMA系列应用工具--柏拉图

- 格式:pdf

- 大小:194.37 KB

- 文档页数:17

柏拉图(一)概念柏拉图是为了从最关键的到较次要的项目进行排序而采用的简单图示技术,它是通过区分最关键的与最次要的项目,用最少的努力获取最佳的改进效果。

在工厂里,要解决的问题很多,但往往不知从哪里着手,而事实上大部分的问题,只要能找出几个影响较大的要因,并加以处置及控制,即可解决问题的80%以上。

要想取得最佳的效果,应当运用“抓主要矛盾、抓重点、抓关键”的原则,选择影响大的重要质量问题进行质量改进,选择起关键作用的主要原因去解决质量问题,以取得事半功倍的效果。

因此,排列图又称为重点图或ABC法。

排列图的另一个别名叫柏拉图,这是因为排列图是美国品管大师裘兰博士(Joseph.Juran)运用意大利经济学家柏拉图(Pareto)的系统图加以延伸所创造出来的。

在工厂或办公室里,把低效率、缺点、制品不良等损失按其原因或现象别,也可换算成损失金额来表示,以金额顺序大小排列,对占总金额的80%以上的项目加以追究处理,这就是所谓的柏拉图(Pareto)分析。

柏拉图法的使用要以层别法的项目别(现象别)为前提,依经顺位调整过后的统计表才能画制成柏拉图。

(二)柏拉图分析的步骤:(1)将要处置的事,以状况(现象)或原因加以层别。

(2)纵轴虽可以表示件数,但最好以金额表示比较强强烈。

(3)决定搜集资料的期间,自何时至何时,作为柏拉图资料的依据,期间尽可能定期。

(4)各项目依照合计之大小顺位自左至右排列在横轴上。

(5)绘上柱状图。

(6)连接累积曲线。

知识重点:你得先点一下它,就是选中,然后你放鼠标到四周的八点,变成箭头形状就可上下左右拉动,变化其大小及位置。

祝你成功!在WORD的插入的图表上右击,选“设置对象格式”,选“版式”,设置成“浮于.. ,变成箭头形状就可上下左右拉动,变化其大小及位置。

祝你成功!在WORD的插入的图表上右击,选“设置对象格式”,选“版式”,设置成“浮于文字上方”,就可随意拖动了,祝你拖的愉快!右击——设置图片格式——版式——四周型——确定。

18个常用六西格玛统计工具介绍六西格玛作为经典的质量管理手段,备受质量人追捧。

以下天行健将整理出18种常用六西格玛统计工具供大家学习:1、帕累托图(Pareto图)帕累托图来源于一种称为帕累托原则的观点,该观点认为大约80%的结果来自20%的原因。

帕累托图可帮助您直观地了解此原则如何应用于您收集的数据。

它是一种特殊类型的条形图,旨在将“少数几个”原因与“琐碎的”原因区分开来,使您能够专注于最重要的问题。

2、直方图直方图是连续数据的图形快照。

直方图使您能够快速识别数据的中心和范围。

它显示了大部分数据落在哪里,以及最小值和最大值。

直方图还显示您的数据是否为钟形,可以帮助您找到可能需要进一步调查的异常数据点。

3、Gage R&R准确的测量至关重要。

如果您无法准确测量过程,则无法对其进行改进,这时Gage R&R就有了用武之地。

4、属性一致性分析另一个确保您可以信任您的数据的工具是属性一致性分析。

Gage R&R评估连续型数据的重复性和再现性,而属性一致性分析评估的是属性数据,例如通过或失败。

此工具显示对这些类别进行评级的人是否与已知标准,与其他评估者以及他们自己一致。

5、过程能力分析几乎每个过程都具有可接受的下限和/或上限。

例如,供应商的零件不能太大或太小,等待时间不能超过可接受的阈值,填充重量需要超过规定的最小值。

能力分析向您展示您的流程与规范的完美程度,并深入了解如何改善不良流程。

经常引用的能力指标包括Cpk,Ppk,Cp,Pp,百万机会缺陷数(DPMO)和西格玛水平(Z值)。

6、检验我们使用t检验来比较样本的平均值与目标值或另一个样本的平均值。

例如,工艺参数调整后,想确定钢筋抗拉强度均值是否比原来的2000要高。

7、方差分析t检验将平均值与目标进行比较,或者将两个平均值相互比较,而ANOVA则可以比较两个以上总体的均值。

例如,ANOVA可以显示3个班次的平均产量是否相等。

您还可以使用ANOVA分析多于1个变量的均值。

6西格玛基本方法及工具应用在6西格玛基本方法及工具应用的理论研究中,我们首先需要了解什么是6西格玛。

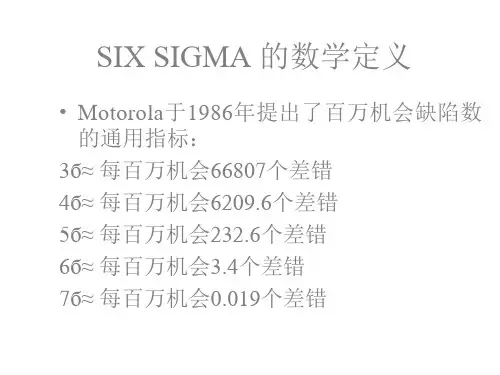

6西格玛是一种质量管理方法,旨在通过减少过程中的缺陷和变异来提高产品和服务的质量。

它基于一个名为“六西格玛”的统计学概念,表示在大量数据中,目标值(即期望值)与实际值之间的差异最小的程度。

6西格玛的目标是将这种差异降到最低,从而提高客户满意度和组织绩效。

为了实现这一目标,6西格玛方法包括了一系列基本步骤和工具。

本文将详细介绍这些方法和工具,并讨论它们在实际应用中的优缺点。

我们需要了解6西格玛的基本方法。

这些方法包括:1. 定义过程:在开始改进之前,我们需要明确要改进的过程。

这包括确定过程的目标、范围和关键成功因素。

2. 测量过程:为了评估过程的表现,我们需要收集有关过程的数据。

这可以通过直接观察、记录和分析过程的实际执行情况来完成。

3. 分析数据:收集到的数据需要进行分析,以确定过程中的缺陷和变异。

这可以通过使用统计工具和技术来完成,如均值、标准差、分布等。

4. 选择改进策略:根据分析结果,我们需要选择适当的改进策略。

这可能包括改变过程的设计、优化工作流程、提高员工技能等。

5. 实施改进:在选择了改进策略后,我们需要将其应用于实际过程。

这可能需要对员工进行培训、调整设备或重新设计工作流程。

6. 监控结果:在实施改进后,我们需要持续监控过程的表现,以确保所采取的措施有效。

这可以通过定期收集和分析数据来完成。

除了基本方法之外,6西格玛还包括一系列工具,用于辅助改进过程。

这些工具包括:1. 根本原因分析(RCA):通过对过程中的缺陷和变异进行深入分析,找出导致这些问题的根本原因。

这有助于我们采取针对性的措施,从而更有效地解决问题。

2. 流程图:流程图是一种可视化工具,可以帮助我们理解过程的各个阶段以及它们之间的关系。

通过绘制流程图,我们可以更容易地发现潜在的问题和改进点。

3. 控制图:控制图是一种统计工具,用于监控过程的稳定性和性能。

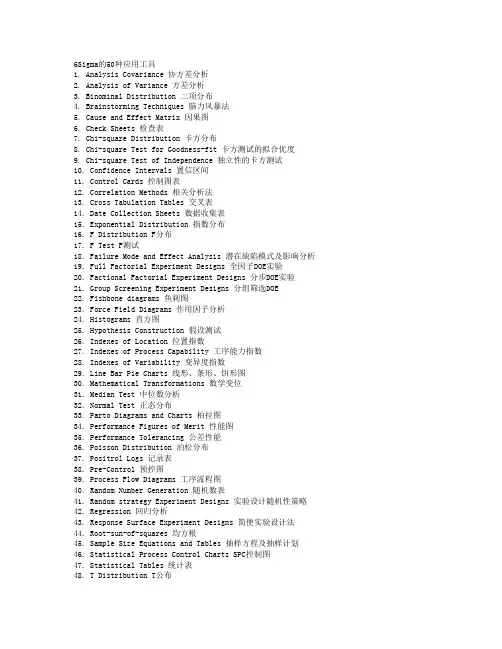

6Sigma的50种应用工具1. Analysis Covariance 协方差分析2. Analysis of Variance 方差分析3. Binominal Distribution 二项分布4. Brainstorming Techniques 脑力风暴法5. Cause and Effect Matrix 因果图6. Check Sheets 检查表7. Chi-square Distribution 卡方分布8. Chi-square Test for Goodness-fit 卡方测试的拟合优度9. Chi-square Test of Independence 独立性的卡方测试10. Confidence Intervals 置信区间11. Control Cards 控制图表12. Correlation Methods 相关分析法13. Cross Tabulation Tables 交叉表14. Date Collection Sheets 数据收集表15. Exponential Distribution 指数分布16. F Distribution F分布17. F Test F测试18. Failure Mode and Effect Analysis 潜在缺陷模式及影响分析19. Full Factorial Experiment Designs 全因子DOE实验20. Factional Factorial Experiment Designs 分步DOE实验21. Group Screening Experiment Designs 分组筛选DOE22. Fishbone diagrams 鱼刺图23. Force Field Diagrams 作用因子分析24. Histograms 直方图25. Hypothesis Construction 假设测试26. Indexes of Location 位置指数27. Indexes of Process Capability 工序能力指数28. Indexes of Variability 变异度指数29. Line Bar Pie Charts 线形、条形、饼形图30. Mathematical Transformations 数学变位31. Median Test 中位数分析32. Normal Test 正态分布33. Parto Diagrams and Charts 柏拉图34. Performance Figures of Merit 性能图35. Performance Tolerancing 公差性能36. Poisson Distribution 泊松分布37. Positrol Logs 记录表38. Pre-Control 预控图39. Process Flow Diagrams 工序流程图40. Random Number Generation 随机数表41. Random strategy Experiment Designs 实验设计随机性策略42. Regression 回归分析43. Response Surface Experiment Designs 简便实验设计法44. Root-sun-of-squares 均方根45. Sample Size Equations and Tables 抽样方程及抽样计划46. Statistical Process Control Charts SPC控制图47. Statistical Tables 统计表48. T Distribution T公布49. T Test T测试50. Tests for Randomness随机测试笔者过去曾经担任软件协会顾问,负责辅导中小企业e化。

质量七大工具-柏拉图、排列图ParetoDiagram排列图(Pareto Diagram,柏拉图、帕累托图)什么是排列图法排列图法,又称主次因素分析法、帕累托(Pareto)图法,它是找出影响产品质量主要因素的一种简单而有效的图表方法。

1897年意大利经济学家帕累托(1848---1923)分析社会经济结构,发现80%的财富掌握在20%的人手里,后被称“帕累托法则”。

1907年美国经济学家劳伦兹使用累积分配曲线描绘了柏拉图法则,被称为“劳伦兹曲线”。

1930年美国品管泰斗朱兰博士将劳伦兹曲线应用到品质管理上。

20世纪60年代,日本品管大师石川馨在推行自己发明的QCC品管圈时使用了排列图法,从而成为品管七大手法。

排列图是根据“关键的少数和次要的多数”的原理而制做的。

也就是将影响产品质量的众多影响因素按其对质量影响程度的大小,用直方图形顺序排列,从而找出主要因素。

其结构是由两个纵坐标和一个横坐标,若干个直方形和一条折线构成。

左侧纵坐标表示不合格品出现的频数(出现次数或金额等),右侧纵坐标表示不合格品出现的累计频率(如百分比表示),横坐标表示影响质量的各种因素,按影响大小顺序排列,直方形高度表示相应的因素的影响程度(即出现频率为多少),折线表示累计频率(也称帕累托曲线)。

通常累计百分比将影响因素分为三类:占0%~80%为A类因素,也就是主要因素;80%~90%为B类因素,是次要因素;90%~100%为C类因素,即一般因素。

由于A类因素占存在问题的80%,此类因素解决了,质量问题大部分就得到了解决。

为了方便理解,下面举个例子。

某酒杯制造厂对某日生产中出现的120个次品进行统计,做出排列图,如下图所示:排列图表明:酒杯质量问题的主要因素是划痕和气泡,一旦这些问题得到纠正,大部分质量问题即可消除。

排列图的作用1、作为降低不良依据。

2、决定改善的攻击目标。

3、确认改善效果。

4、用于发现现场的重要问题点5、用于整理报表或记录。

六西格玛工具汇总六西格玛(Six Sigma)是一种管理和改进的方法论,旨在通过减少变异性和缺陷来提高质量,并实现业务过程的改进和优化。

在实施六西格玛的过程中,有许多工具可以帮助团队分析数据、定位问题并制定解决方案。

本文将对一些常用的六西格玛工具进行汇总介绍。

1.流程图:流程图是一种图形化的工具,用于展示业务流程的各个环节和流程中的关键节点。

通过绘制流程图,团队可以更清楚地了解整个业务流程,并找出其中的潜在问题和改进点。

2.帕累托图:帕累托图是一种用于优先处理问题的统计工具。

它基于帕累托法则,即80%的问题通常由20%的原因引起。

通过绘制帕累托图,团队可以确定并优先解决造成最大影响的原因。

3.核查表:核查表是一种用于记录观察结果的工具。

它通常用于数据收集和问题识别阶段,团队可以使用核查表记录关键数据和问题特征,以便进一步分析和解决。

4.散点图:散点图是一种用于显示两个变量之间关系的图表。

通过绘制散点图,团队可以了解到两个变量之间的相关性,进而找出潜在的因果关系,从而有针对性地改进业务过程。

5.直方图:直方图是一种用于展示数据分布和变异性的图表。

通过绘制直方图,团队可以了解到数据的中心趋势和变异性程度,从而找出潜在的问题和改进方向。

6.标准化工作组合表:标准化工作组合表是一种用于记录最佳实践和标准工作方法的工具。

通过建立标准化工作组合表,团队可以确保工作流程的一致性和高效性,进而提高质量和效率。

7.测量系统分析(MSA):MSA是一种用于评估测量过程准确性和可重复性的方法。

通过进行MSA,团队可以了解到测量系统的稳定性,并根据结果调整测量方法和设备,从而提高数据的可靠性。

8.方差分析(ANOVA):ANOVA是一种用于比较不同组之间差异性的统计方法。

通过进行ANOVA分析,团队可以确定是否存在显著差异,并找出影响差异的主要因素。

9.根本原因分析:根本原因分析是一种通过问为什么来追溯问题背后真正的原因的方法。

六西格玛管理工具之排列图及其应用一、什么是排列图排列图,又称为柏拉图或帕累托图,是将研究对象从最重要到最次要排列的图表。

二、应用目的应用排列图的目的是比较不同的缺陷类型所导致的结果或对顾客的影响,以便找出最重要的、需要优先关注的问题。

即,设置优先权并定义问题与改进机会;确定项目关注的Y。

因此,排列图是六西格玛方法中一个非常重要的工具。

三、构成与原理排列图是建立在帕累托原则之上的,即80%的结果源于20%的原因。

排列图由横坐标和左右两个纵坐标、从高到低排列的条形图以及一条折线构成,图1是排列图的样例。

该排列图显示了2005年1月-10月某运输服务公司的顾客抱怨统计数据,从该排列图上可以看出,在顾客抱怨中,排在第一位的缺陷是“等待时间长”,其发生的频次为51次(排列图左侧的坐标显示),占抱怨总数(即缺陷总数)的51%(排列图右侧的坐标显示);其次为“回复慢”,其发生频次为25次,将这两项缺陷数累加,达到了缺陷总数的76%(折线对应的右侧坐标显示)。

因此,解决顾客抱怨问题,首先要降低“等待时间长”缺陷发生的频次,其次是“回复慢”缺陷。

近80%的缺陷源于这两个“关键的少数”。

四、应用方法可按下述步骤绘制排列图:1.收集过程输出在某时间段内的数据,并确定过程输出中都有哪些是不符合顾客要求的缺陷项。

2.将各项缺陷发生的频次数按从大到小的顺序排列,计算各自占总缺陷数的比率(%)和累计比率(%)。

3.将横坐标按从大到小的顺序,依次列出各种缺陷项。

4.以左侧纵坐标为缺陷发生频次数,右侧纵坐标为比率(%)。

5.在横坐标上的每个缺陷项处,画出与其发生频次数对应的矩形。

6.由左至右累加每个缺陷项的比率,画出累计频率曲线。

可以使用表2所列出类型的表格辅助完成排列图的绘制。

五、应用示例在六西格玛管理培训中,通常使用软件,如minitab等辅助作图或进行统计计算。

使用minitab时,排列图的作图过程可以极大地简化。

图3是六西格玛项目团队用收集的某铸造产品过去一段时间来发生的缺陷数据绘制的排列图。

质量控制工具-柏拉图的应用正文:一、引言质量控制工具-柏拉图是一种常用于识别和解决问题的图形化方法。

它可以帮助团队进行数据分析和决策制定,以改善质量和效率。

本文将详细介绍柏拉图的应用,并说明如何使用该工具来解决质量控制问题。

二、质量控制工具-柏拉图的概述柏拉图是一种以直方图为基础的质量控制工具。

它可以按照数据的频率分布,将问题分解成不同的因素,帮助团队确定最重要的因素,并设定优先处理的方向。

柏拉图通常分为两个部分:左侧为问题的因素,右侧为对应的频率或数量。

通过观察和分析这些数据,团队可以制定出改进质量的策略。

三、柏拉图的步骤1.收集数据:首先,团队需要收集相关的数据,这可能涉及到实地调查、统计分析等。

收集到的数据应该准确、全面,并且具有代表性。

2.分析数据:将收集到的数据进行整理和分析,计算出各个因素的频率或数量。

可以使用电子表格软件或专业的统计软件来帮助进行数据分析。

3.绘制柏拉图:在纸上或电子媒介上绘制柏拉图,根据分析结果在左侧绘制因素,并在右侧绘制对应的频率或数量。

可以使用柱状图或折线图的形式绘制柏拉图。

4.分析结果:观察柏拉图并进行结果分析。

根据柏拉图上的数据,团队可以找出最重要的因素,并确定优先处理的方向。

5.制定改进措施:根据分析结果,团队可以制定出改进质量的具体措施和时间表。

这些措施可以针对柏拉图上的每个因素进行,以达到质量控制的目标。

四、质量控制工具-柏拉图的应用场景1.生产过程控制:柏拉图可以用于控制生产过程中的关键问题,例如产品缺陷率、工艺纠偏等。

通过分析柏拉图上的因素和频率,可以找出制造过程中最需要改进的环节,并制定相应的改进措施。

2.客户满意度分析:柏拉图可以用于分析客户的满意度,帮助企业了解客户对产品和服务的需求和偏好。

通过将不同因素和频率绘制成柏拉图,可以直观地看出客户对各方面的评价情况,并根据结果提出改进建议。

3.供应商评估:柏拉图可以用于评估供应商的表现,例如按时间交付率、产品质量等指标进行评估。