潮湿敏感器件、PCB、PCBA保存、烘烤通用规范

- 格式:doc

- 大小:284.50 KB

- 文档页数:12

湿度敏感元器件管理规范1、目的规范湿度敏感元器件的保管、储存和使用,为湿度敏感元器件管理提供一个有效的规定,保障湿敏器件的生产品质。

2、适用范围及流程客户2.1 适用范围:适用于湿度敏感等级为2 - 6级的湿度敏感元器件及F/PCB。

2.2 流程客户:直接客户:IQC、资材室、SMT车间。

3、权责划分3.1 资材室3.3.1 负责仓库中湿度敏感器件的收发、存储管理以及信息维护;3.3.2 触发超期湿敏器件和结存套料、良品批退、库存超期、转储、的湿敏器件的复检需求;3.3.3负责对需要烘烤的湿敏器件完成冻结、转储、烘烤、预警、记录工作;3.2 IQC3.6.1 依检验标准、规格书、图纸、封样、SIP要求对湿敏器件来料进行检验,记录及输出检验结果,对检验不合格的湿敏器件应在检验完毕后立即发出异常通报;3.6.2负责结存套料、良品批退、库存超期、转储的湿敏器件的复检;3.6.3 完成特采湿敏器件的标示、烘烤参数填写、入库办理等工作。

3.3 SMT车间:3.1.1负责本车间湿度敏感器件上料、生产、退料的质量管控和异常反馈;3.1.2负责执行特殊管控湿敏器件产线上料、生产、退料的质量管控和异常反馈。

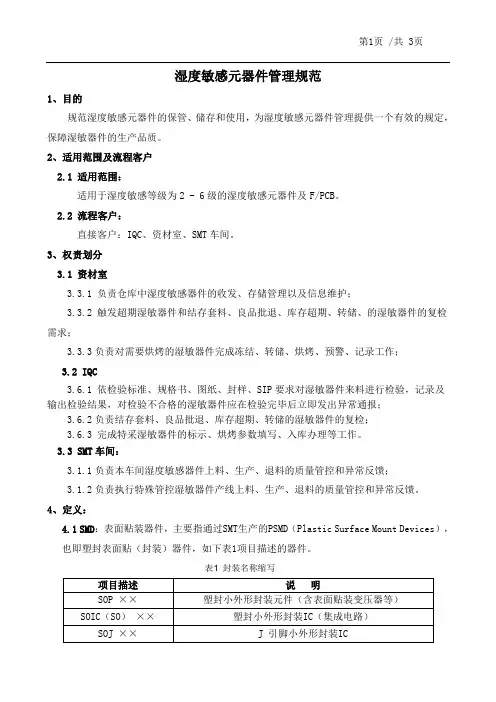

4、定义:4.1 SMD:表面贴装器件,主要指通过SMT生产的PSMD(Plastic Surface Mount Devices),也即塑封表面贴(封装)器件,如下表1项目描述的器件。

表1 封装名称缩写4.2 潮湿敏感器件:指易于吸收湿气,受热(回流焊或波峰焊)后湿气膨胀,导致内部损坏或分层的器件,基本上都是SMD。

4.3 一般器件:指除潮湿敏感器件以外,组装时需要焊接的所有元器件。

4.4 存储条件:是指与所有元器件封装体和引脚直接接触的外部环境。

4.5 存储期限:是指元器件从生产日期到使用日期间的允许最长保存时间。

4.6 PCB:印制电路板,printed circuit board的简称。

在绝缘基材上,按预定设计形成印制元件或印制线路以及两者结合的导电图形的印制板。

pcba存放标准

PCBA(印刷电路板组装)的存放标准主要包括以下几个方面:

1.温度控制:PCBA在存储过程中需要控制好存储温度,常见的PCBA存储温

度为20℃~25℃,避免过高或过低的温度导致PCBA承受压力过大、电流失控、电子元件烧焦等现象。

2.湿度控制:湿度是影响PCBA性能稳定的重要因素之一,过高或过低的湿

度会导致元件的水分含量发生变化,从而引起电气性能的降低或短路。

因此,PCBA存储最好在相对湿度40%~70%之间。

3.标识:运输、存储的PCBA容器、工具车上应该做好明确的标识,记录产

品相关的信息,以免错放、混放等。

4.叠放要求:在运输工具上、周转区存储、工序工位存储时,禁止PCBA之

间直接叠放,尤其是在运输中,直接的重叠放置,摩擦会导致元器件之间的损坏。

5.装卸要求:运输装卸PCBA过程中,要稳妥有序,禁止野蛮装卸。

6.防止跌落:在运输工具上、周转区存储PCBA时,码放后要做好四周的防

护,避免掉落。

7.防止摩擦损伤:运输过程中,注意路面状况是否良好,有无障碍物、坑洼

突起等,避免车辆颠簸造成半成品的损伤。

运输工具的速度要均衡合理。

8.转运要求:工位之间的板卡传递,通过传送带或者“手递手”进行等方式,

必须避免出现PCBA的重叠放置、挤压。

严禁在转运和传递中,抛掷等动作。

9.防尘要求:周转区存放PCBA应确保存放工具稳固,并做好保护,并严格

限定在规定的区域内。

遵循上述标准有助于确保PCBA的存储安全并保持其性能稳定。

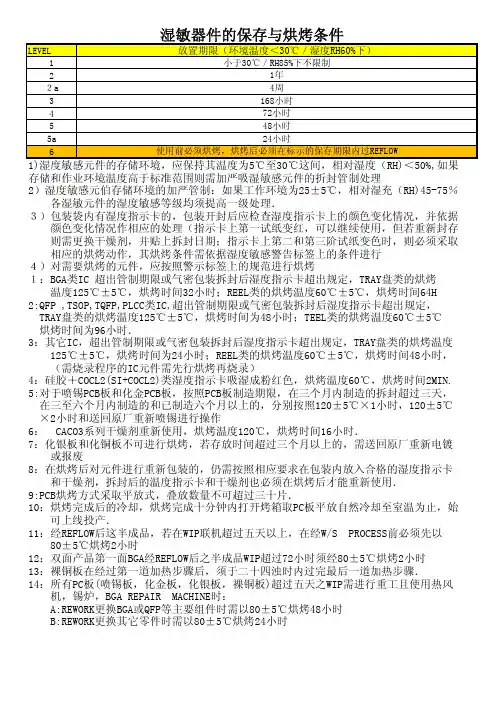

LEVEL122a3455a66: CACO3系列干燥剂重新使用,烘烤温度120℃,烘烤时间16小时.9:PCB烘烤方式采取平放式,叠放数量不可超过三十片.10:烘烤完成后的冷却,烘烤完成十分钟内打开烤箱取PC板平放自然冷却至室温为止,始13:裸铜板在经过第一道加热步骤后,须于二十四浊时内过完最后一道加热步骤.14:所有PC板(喷锡板,化金板,化银板,裸铜板)超过五天之WIP需进行重工且使用热风168小时湿敏器件的保存与烘烤条件放置期限(环境温度<30℃/湿度RH60%下)小于30℃/RH85%下不限制1年4周 相应的烘烤动作,其烘烤条件需依据湿度敏感警告标签上的条件进行72小时48小时24小时使用前必须烘烤,烘烤后必须在标示的保存期限内过REFLOW1)湿度敏感元件的存储环境,应保持其温度为5℃至30℃这间,相对湿度(RH)<50%,如果存储和作业环境温度高于标准范围则需加严吸湿敏感元件的折封管制处理2)湿度敏感元伯存储环境的加严管制:如果工作环境为25±5℃,相对湿充(RH)45-75% 各湿敏元件的湿度敏感等级均须提高一级处理.3)包装袋内有湿度指示卡的,包装开封后应检查湿度指示卡上的颜色变化情况,并依据 颜色变化情况作相应的处理(指示卡上第一试纸变红,可以继续使用,但若重新封存 则需更换干燥剂,并贴上拆封日期;指示卡上第二和第三阶试纸变色时,则必须采取 在三至六个月内制造的和已制造六个月以上的,分别按照120±5℃×1小时,120±5℃4)对需要烘烤的元件,应按照警示标签上的规范进行烘烤1:BGA类IC 超出管制期限或气密包装拆封后湿度指示卡超出规定,TRAY盘类的烘烤 温度125℃±5℃,烘烤时间32小时;REEL类的烘烤温度60℃±5℃,烘烤时间64H 2:QFP ,TSOP,TQFP,PLCC类IC,超出管制期限或气密包装拆封后湿度指示卡超出规定, TRAY盘类的烘烤温度125℃±5℃,烘烤时间为48小时;TEEL类的烘烤温度60℃±5℃ 烘烤时间为96小时.3:其它IC,超出管制期限或气密包装拆封后湿度指示卡超出规定,TRAY盘类的烘烤温度 125℃±5℃,烘烤时间为24小时;REEL类的烘烤温度60℃±5℃,烘烤时间48小时, (需烧录程序的IC元件需先行烘烤再烧录)4:硅胶+COCL2(SI+COCL2)类湿度指示卡吸湿成粉红色,烘烤温度60℃,烘烤时间2MIN.5:对于喷锡PCB板和化金PCB板,按照PCB板制造期限,在三个月内制造的拆封超过三天, B:REWORK更换其它零件时需以80±5℃烘烤24小时 ×2小时和送回原厂重新喷锡进行操作7:化银板和化铜板不可进行烘烤,若存放时间超过三个月以上的,需送回原厂重新电镀 或报废8:在烘烤后对元件进行重新包装的,仍需按照相应要求在包装内放入合格的湿度指示卡 和干燥剂,拆封后的温度指示卡和干燥剂也必须在烘烤后才能重新使用. 可上线投产.11:经REFLOW后这半成品,若在WIP联机超过五天以上,在经W/S PROCESS前必须先以 80±5℃烘烤2小时12:双面产品第一面BGA经REFLOW后之半成品WIP超过72小时须经80±5℃烘烤2小时 机,锡炉,BGA REPAIR MACHINE时: A:REWORK更换BGA或QFP等主要组件时需以80±5℃烘烤48小时。

湿度敏感元件保存和烘烤作业规范1.0 目的明确规定所有湿度敏感元件(HSC)的控制和管理程序,确保生产顺利进行。

保证对湿度敏感的元件处于有效的防护控制状态,防止元件受损,影响产品品质。

2.0 适用范围2.1 适用于UST公司SMT安装的所有湿度敏感元件,湿度级别在2a-5a的元件,手工焊接和波峰焊接的湿度敏感元件除外。

2.2 适用于UST公司待所有产品上的湿度敏感元件的烘烤与储存操作。

2.3 安装有湿度敏感元件的SMT模组(MODULE)。

3.0 适用文件3.1 IPC/JEDEC J-STD-0203.2 IPC/JEDEC J-STD-0334.0 设备及材料4.1 烘烤箱4.2 真空封装机4.3 HSC时间控制标签4.4 防潮柜5.0 主要结果及关键参数5.1 SMT元件密封包装,在存储条件:温度小于40℃;湿度小于90%RH的情况下,库存时间为12个月。

5.2 参考车间环境要求:温度小于30℃;湿度小于60%RH;当车间环境超出时,拆封使用寿命降是一级执行。

5.3 拆封使用寿命:湿度敏感元件拆除真空包装至进入回流炉之间的时间。

6.0 安全性6.1 在处理湿度敏感元件的过程中,要做好静电防护。

6.2 在进行烘烤和真空封装时,要特别小心以防将元件脚弄变形。

6.3 在烘烤前要确认好元件包装材料(卷带、托盘)能够承受的温度,再根据对应温度设定烘烤温度和烘烤时间。

6.4 有铅与无铅的材料需要分开储存和烘烤.7.0 程序和职责7.1 湿度敏感元件的烘烤条件及拆封使用寿命。

7.1.1 湿度敏感元件的敏感级别分为:1级、2级、2a级、3级、4级、5级、5a级、6级共八个级别,1级、2级的拆封使用寿命在一年以上,而6级则必须烘烤后才能使用,所以在本控制程序不予涉及。

7.1.2 敏感级别为2a-5a的SMT湿度敏感元件的烘烤条件一般要求如表A,具体则可参照包装袋外表的印刷资料说明。

表A: SMT湿度敏感元件烘烤条件一般要求对照表元件本体厚度湿度敏感级别烘烤条件150±5℃125±5℃90±5℃,≤5%RH 40±5℃,≤5%RH≤1.4mm 2a 4小时8小时17小时8天3 8小时16小时33小时13天4 10小时21小时37小时15天5 12小时24小时41小时17天5a 14小时28小时54小时22天≤2.0mm 2a 11小时23小时72小时29天3 21小时43小时96小时37天4 24小时48小时5天47天5 24小时48小时6天57天5a 24小时48小时8天79天≤4.5mm 2a 24小时48小时10天79天3 24小时48小时10天79天4 24小时48小时10天79天5 24小时48小时10天79天5a 24小时48小时10天79天7.1.3 敏感级别在2a-5a的SMT湿度敏感元件拆封使用寿命对照如表B:表B: SMT湿度敏感元件拆封使用寿命对照表湿度敏感级别拆封使用寿命2a 28天3 168小时4 72小时5 48小时5a 24小时备注:表B建立在车间条件为温度小于30℃;湿度小于60%RH,而有时可能超出此条件要求,故湿度敏感元件在拆封后其使用寿命都降一级而定,如3级的原使用寿命为168小时,将其降一级按4级而定即使用寿命为72小时,以此类推。

PCBA受潮标准主要依据IPC(国际电子电路协会)的IPC-J-STD-003F标准进行评估。

该标准规定了印刷电路板组装件的湿度敏感等级,根据受潮敏感程度,将PCBA分为四个等级:

1. 等级1(MSL 1):允许在相对湿度为5%至95%的环境下使用,具有较低的敏感性,可以承受一定程度的潮湿环境。

2. 等级2(MSL 2):允许在相对湿度为5%至85%的环境下使用,具有较高的敏感性,需要采取适当的防潮措施。

3. 等级3(MSL 3):允许在相对湿度为5%至60%的环境下使用,具有很高的敏感性,需要采取严格的防潮措施。

4. 等级4(MSL 4):不允许在相对湿度超过5%的环境下使用,具有极高的敏感性,必须在干燥环境下存储和使用。

受潮标准的评估主要通过检测PCBA的表面电阻、绝缘电阻、耐电压等参数来判断其受潮程度。

一般来说,受潮后的PCBA会导致这些参数下降,当下降幅度超过规定的标准时,就认为PCBA已经受潮。

PCBA储存烘烤指导书PCB、PCBA储存烘烤指导书一、概述:为规范、指引PCB、PCBA在储存、使用、加工过程中的储存、烘烤行为,特制定本操作指导书。

适用于仓储、生产、维修中所有涉及的PCB板、PCBA板。

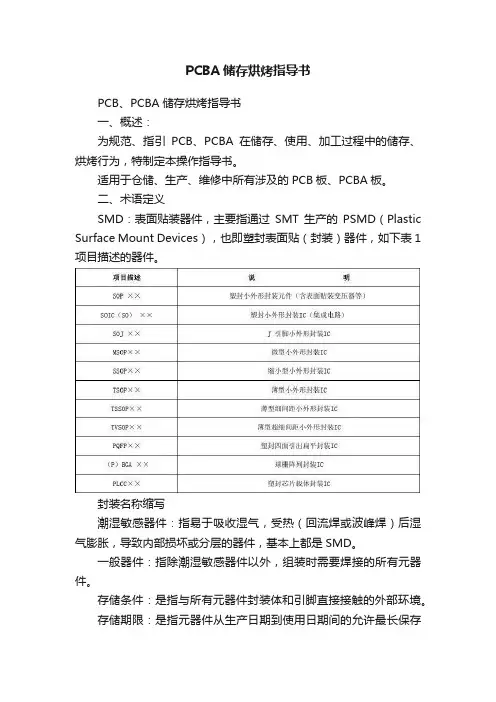

二、术语定义SMD:表面贴装器件,主要指通过SMT生产的PSMD(Plastic Surface Mount Devices),也即塑封表面贴(封装)器件,如下表1项目描述的器件。

封装名称缩写潮湿敏感器件:指易于吸收湿气,受热(回流焊或波峰焊)后湿气膨胀,导致内部损坏或分层的器件,基本上都是SMD。

一般器件:指除潮湿敏感器件以外,组装时需要焊接的所有元器件。

存储条件:是指与所有元器件封装体和引脚直接接触的外部环境。

存储期限:是指元器件从生产日期到使用日期间的允许最长保存时间。

PCB:印制电路板,printed circuit board的简称。

在绝缘基材上,按预定设计形成印制元件或印制线路以及两者结合的导电图形的印制板。

检验批:由相同材料、相同制程、相同结构、大体状况相同,前后制造未超过一个月时间并一次送检的产品,谓之检验批。

三、操作指导说明烘烤所涉及的设备a) 柜式高温烘箱。

b) 柜式低温、除湿烘箱。

c) 防静电、耐高温的托盘。

d) 防静电手腕带。

3.1 潮湿敏感器件存储3.1.1 包装要求潮湿敏感器件包装要求其中:MBB:Moisture Barrier Bag,即防潮包装袋,该包装袋同时要具备ESD保护功能;干燥材料:必须满足MIL-D-3464 Class II 标准的干燥材料;HIC:Humidity Indicator Card,即防潮包装袋内的满足MIL-I -8835、MIL-P-116,Method II等标准要求的湿度指示卡。

HIC 指示包装袋内的潮湿程度(一般HIC上有至少3个圆圈,分别代表不同的相对湿度值,如:8%、10%、20%等(见图1),各圆圈内原色为蓝色,当某圆圈内由蓝色变为紫红色时,表明袋内已达到该圆圈对应的相对湿度;当该圆圈再由紫红色变为淡红色时,则表明袋内已超过该圆圈对应的相对湿度);如果湿度指示卡指示袋内湿度已达到或超过需要烘烤的湿度界限(按照厂家规定执行,如果厂家未提供湿度界限值,我司规定此值为20%RH),需要对器件进行烘烤后再焊接。

潮敏元器件、PCB、PCBA存储及使用规范1范围无2规范性引用文件下列文件中的条款通过本指导书的引用而成为本指导书的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本指导书,然而,鼓励根据本指导书达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本指导书。

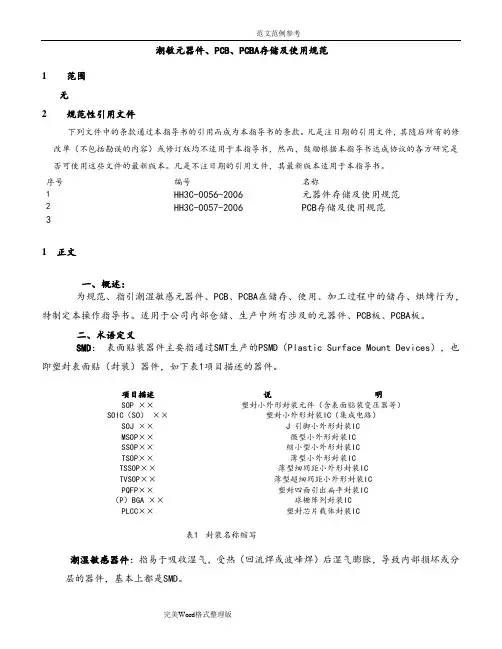

序号编号名称1HH3C-0056-2006 元器件存储及使用规范2HH3C-0057-2006 PCB存储及使用规范31正文一、概述:为规范、指引潮湿敏感元器件、PCB、PCBA在储存、使用、加工过程中的储存、烘烤行为,特制定本操作指导书。

适用于公司内部仓储、生产中所有涉及的元器件、PCB板、PCBA板。

二、术语定义SMD:表面贴装器件主要指通过SMT生产的PSMD(Plastic Surface Mount Devices),也即塑封表面贴(封装)器件,如下表1项目描述的器件。

项目描述说明SOP ××塑封小外形封装元件(含表面贴装变压器等)SOIC(SO)××塑封小外形封装IC(集成电路)SOJ ××J 引脚小外形封装ICMSOP××微型小外形封装ICSSOP××缩小型小外形封装ICTSOP××薄型小外形封装ICTSSOP××薄型细间距小外形封装ICTVSOP××薄型超细间距小外形封装ICPQFP××塑封四面引出扁平封装IC(P)BGA ××球栅阵列封装ICPLCC××塑封芯片载体封装IC表1 封装名称缩写潮湿敏感器件:指易于吸收湿气,受热(回流焊或波峰焊)后湿气膨胀,导致内部损坏或分层的器件,基本上都是SMD。

一般器件:指除潮湿敏感器件以外,组装时需要焊接的所有元器件。

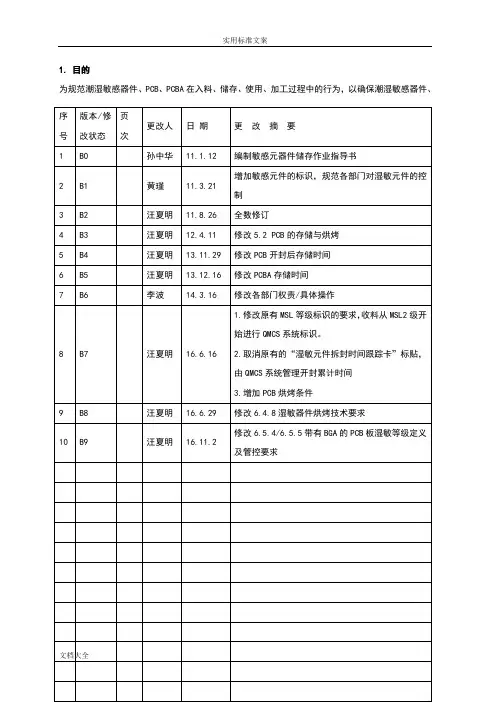

1. 目的为规范潮湿敏感器件、PCB、PCBA在入料、储存、使用、加工过程中的行为,以确保潮湿敏感器件、PCB及PCBA性能的可靠性。

2.适用范围2.1适用于本公司所有湿敏元器件、PCB、PCBA以及各接触到湿敏元器件、PCB、PCBA的部门。

3.责任人此作业指导书的维护责任人为供应商品质经理,同时任何部门人员提出对此作业指导书的维护建议,供应商品质经理必须给与回复,并研究讨论是否更新此作业指导书。

4.定义4.1 SMD:表面贴装器件,主要指通过SMT生产的PSMD(Plastic Surface Mount Devices),也即塑封表面贴(封装)器件;如下表描述的器件;4.2湿敏元器件是指易于吸收湿气,受热(回流焊或波峰焊)后湿气膨胀,导致内部损坏或分层的器件,基本上都是SMD器件;4.3 一般器件:指除潮湿敏感器件以外,组装时需要焊接的所有元器件;4.4 存储条件:是指与所有元器件封装体和引脚直接接触的外部环境;4.5 存储期限:是指元器件从生产日期到使用日期间的允许最长保存时间;4.6 PCB:印制电路板,printed circuit board的简称。

在绝缘基材上,按预定设计形成印制元件或印制线路以及两者结合的导电图形的印制板。

4.7 MSL:标准等级使用期即不同湿敏级别的物料在工厂温湿度条件下的存储条件。

5.权责5.1 仓库----仓库区域环境温湿度的管制,和防潮箱的环境温湿度管制,负责湿敏元器件的入库,存储,发放。

5.2 IQC----验货区域的环境温湿度的管制,负责湿敏元器件的等级确认,标签贴付和来料检验。

5.3 生产部----生产区域、物料暂存区域温湿度敏感组件的管制,负责湿敏元器件的领取以及在产线的存储、使用。

5.4 其它部门----维修及有涉及到湿敏元器件的部门要做好湿敏元件的管制。

5.5 IPQC----参与对仓库及各车间的温湿度、敏感元器件的储存、使用进行定期的点检并监控,及时将稽核问题进行通报。

1. 目的为规范潮湿敏感器件、PCB、PCBA在入料、储存、使用、加工过程中的行为,以确保潮湿敏感器件、PCB及PCBA性能的可靠性;2.适用范围适用于本公司所有湿敏元器件、PCB、PCBA以及各接触到湿敏元器件、PCB、PCBA的部门;3.责任人此作业指导书的维护责任人为供应商品质经理,同时任何部门人员提出对此作业指导书的维护建议,供应商品质经理必须给与回复,并研究讨论是否更新此作业指导书;4.定义SMD:表面贴装器件,主要指通过SMT生产的PSMDPlastic Surface Mount Devices,也即塑封表面贴封装器件;如下表描述的器件;湿敏元器件是指易于吸收湿气,受热回流焊或波峰焊后湿气膨胀,导致内部损坏或分层的器件,基本上都是SMD器件;一般器件:指除潮湿敏感器件以外,组装时需要焊接的所有元器件;存储条件:是指与所有元器件封装体和引脚直接接触的外部环境;存储期限:是指元器件从生产日期到使用日期间的允许最长保存时间;PCB:印制电路板,printed circuit board的简称;在绝缘基材上,按预定设计形成印制元件或印制线路以及两者结合的导电图形的印制板;MSL:标准等级使用期即不同湿敏级别的物料在工厂温湿度条件下的存储条件;5.权责仓库----仓库区域环境温湿度的管制,和防潮箱的环境温湿度管制,负责湿敏元器件的入库,存储,发放;IQC----验货区域的环境温湿度的管制,负责湿敏元器件的等级确认,标签贴付和来料检验;生产部----生产区域、物料暂存区域温湿度敏感组件的管制,负责湿敏元器件的领取以及在产线的存储、使用;其它部门----维修及有涉及到湿敏元器件的部门要做好湿敏元件的管制;IPQC----参与对仓库及各车间的温湿度、敏感元器件的储存、使用进行定期的点检并监控,及时将稽核问题进行通报;6.操作指导说明. 收料组操作:对于首次来料的物料,收料人员需要根据物料的外标签所标注的湿敏等级,例如下面图示,于QMCS系统中输入MSL等级,该材料后续再次来料时,系统将自动带出该等级;ETRON主要针对湿敏等级MSL 2含以上的物料才需要进行标注,MSL 2级以下不需要标注;扫入系统后自动产生QMCS标签,MSL等级要求会在标签上显示;收料组在正常状况下所有真空包装材料均不需要拆开包装清点里面的元件,不得拆除真空包装,以防真空包漏气;湿敏类器件来料自购料或客供料有散料不采取真空包装,或材料的真空包装破损的情况,按判退处理,并及时通知采购,由采购和供应商或客户尽快协商处理,给出处理方案;若特采使用的物料,按特采流程入料;对于客供料,需要特采使用,需要得到客户书面的批准及其对潜在质量风险承担;.IQC检验要求IQC检验需要根据物料的外标签核对材料的湿敏等级是否和一致,若出现不一致的情况,需要退回收料组重新打印QMCS标签;对于不符合MBB包装要求的湿敏器件,需要特采并要求进行烘烤使用的,依据的烘烤技术要求的定义进行烘烤,烘烤完成后依据包装要求重新包装;IQC在正常状况下所有真空包装材料均不需要拆开包装清点里面的元件;不得拆除真空包装,以防真空包漏气;湿敏器件存储及发料管理湿敏器件入库时,仓库应扫描QMCS标签,找到对应的架位并归位;所有湿敏器件应在专属空间保存;空间的湿度要求RH30-60%,温度18-27℃;备料时,如果需要拆开包装,拆开时应先确认湿敏指示卡,在18-27℃温度下,如湿度指示卡显示包装内湿度大于30%,需要仓库人员对材料进行重新烘烤及真空包装后才能发料,烘烤后重新包装时需要一并更换新的湿敏指示卡和干燥剂;注1:HIC:Humidity Indicator Card,即湿度显示卡;作用为显示包装内的潮湿程度,一般有若干圆圈分别代表相对湿度10%,20%,30%等;当某圆圈内由蓝色变为紫红色时,则表明袋内已达到该圆圈对应的相对湿度;当某圆圈内再由紫红色完全变为粉红色时,则表明袋内已超过该圆圈对应的相对湿度注2:湿度指示卡的读法:湿度指示卡基本上可归纳为六圈式和三圈式,如上图所示;其所指示的某相对湿度是介于粉红色圈与蓝色圈之间的淡紫色所对应的百分数;例如:20%的圈变成粉红色 ,40% 的圈仍显示蓝色,则粉红色圈与蓝色圈之间的淡紫色的圈的30%,即为当前的相对湿度值湿敏器件发料应在靠近真空包装机的工作台进行,以便发料完毕尽快完成包装,从拆包装到完成真空封装时间应控制在30分钟内;并需要将开封时间、封装时间记录在“湿敏元件拆封时间跟踪卡”;包装要求如下:如果不能抽真空的材料,需要充氮处理;包装要求潮湿敏感等级包装袋Bag干燥材料Desiccant潮湿显示卡HIC警告标签Warning Label1 无要求无要求无要求无要求2 MBB要求要求要求要求注1:MBB:Moisture Barrier Bag,即防潮包装袋,该包装袋同时要具备ESD保护功能;注2:干燥材料:必须满足MIL-D-3464 Class II 标准的干燥材料;注3:警告标签: Caution Label,即防潮包装袋外含MSILMoisture Sensitive Identification Label符号、芯片的潮湿敏感等级、芯片存储条件和拆封后最长存放时间、受潮后烘烤条件及包装袋本身密封日期等信息的标签;对于从产线退回货仓的MSD材料,如果其包装要求不符合上述,货仓不能接收,需要退回给产线重新包装;湿敏元件存储条件仓储存储湿敏元件,存储须满足以下条之:a.保持在有干燥材料的MBB密封包装真空或充氮气包装状态下存储;b.温湿度 RH30-60%,温度18-27℃;c.专属的MSD存储空间湿敏元件车间管理拆封后存放条件及最大值车间寿命下表中器件拆封后的最大存放时间,是在温湿度条件:RH30-60%,温度18-27℃如下表所示:注:在RH ≥85%的环境条件下,若暴露时间大于2 小时,则所有2a 级以上包括2a 级潮湿敏感器件必须烘烤再进行焊接;对于外包装QMCS标签上MSL等级为2a以上的材料,不能提前备料,在生产时才能拆除包装,在开封时,扫入QMCS,QMCS开始记录其开封时间,并自动累积其暴露时间;生产结束后,湿敏元件没有使用完,需要重新进行抽真空包装,放入干燥材料、湿敏卡,完成真空封装后,将条码扫入QMCS;真空封装的操作,参考真空封装作业指导书;完成上述操作,材料方可退回货仓;若材料在生产过程中暴露时间超过材料上述的最大限制时间,需要立即对剩余物料进行烘烤处理,具体烘烤条件参照如上烘烤条件表;在烘烤前及烘烤后,都需要扫入QMCS,有QMCS管控其烘烤时间,没有按要求进行烘烤的材料,QMCS将Lock该物料不能被使用;温度在90℃到125℃之间的累计烘烤时间不应当能超过96小时,如果烘烤温度不超过90℃,则烘烤时间不受限制,如果没有咨询供应商,烘烤温度不允许超过125°C;为了更好的管控,QMCS设置最大暴露时间要小于上述暴露时间24小时;例如 MSL 3级材料,最大暴露时间为168小时,但在QMCS设置为144小时如果原物料包装袋不能再使用,产线需要扫描原QMCS标签,生成新的QMCS标签贴在新的包装袋上,以便作业人员能通过QMCS标签,识别出该元件的MSL等级;烘烤技术要求2a 级以上包括2a 级潮湿敏感器件,若超过拆封后存放条件及最大时间要求,或密封包装下存放时间过长见警告标签上密封日期及存放条件,如果湿度指示卡指示袋内湿度已达到或超过需要烘烤的湿度界限或存放、运输器件造成密封袋破损、漏气使器件受潮,则要求焊接前必须进行烘烤;受潮器件的烘烤要求如下:a.检查原厂包装袋上是否有湿敏警告标签,如有,则按照厂家原包装袋上警告标签中的烘烤要求及条件进行烘烤;b.对于厂家没有相应要求的,如湿敏器件为Tray盘包装,请确认所需烘烤的Tray盘上所标识的最高耐温,如耐温高于125℃,则可使用下表125℃的温度条件烘烤;如耐温低于125℃,则选用下表90℃的温度湿度≤5% RH的条件烘烤;烘烤时间则依据下表中所规定的器件厚度及MSL等级进行选择;c.对于采用编带Reel或管装Tube包装的湿敏器件,考虑到包装材料的耐温性,统一采用40℃的温度湿度≤5% RH的条件烘烤,烘烤时间则依据下表中所规定的器件厚度及MSL等级进行选择;d.已吸湿的器件完全可以烘烤也必须烘烤;e.对同一器件,在125℃条件下多次烘烤累计时间须小于96小时,防止器件出现氧化风险;高温烘烤条件见下表:PCB的存储及烘烤仓储条件要求温度:20℃- 30 ℃;湿度:30~60%RH的无腐蚀气体的环境条件下;印制板采用无色气泡塑料袋真空包装,且真空包装袋内应附有干燥剂并保证包装紧密; IQC拆开真空包装检验后,应拆包后1小时内采用真空包装的方式将检验合格的PCB重新包装;库房发料后剩余的已开包印制板需在1小时内重新真空包装;存储期规定a. PCB的有效存储期:以DATE CODE为准,在真空包装完善,湿度卡显示正常情况下,PCB存储有效期如下:b. 对于超有效存储期的PCB需重新检验;以DATE CODE为准,重新检验合格PCB的存储期可延长3个月对同一PCB,最多允许两次延长存储期,每次检验合格,均可将存储期延长3个月;检验不合格的PCB需报废处理,特殊的,针对“仅有表面处理缺陷的OSP板”可联系PCB厂商进行重工处理注意:OSP板最多只允许重工两次;c. PCB一次送检储存期限:指从物料生产日期DATE CODE时开始算起所允许的可存储时间;PCB二、三次送检存储期限:指分别依照上一次送检时间进行推算所允许的可存储时间;d. 以DATE CODE为准,任何PCB的存储期超过两年则需报废处理;特殊情况下,可特采上线验证后使用;e. 超有效存储期的PCB板应依照ETRON PCB外观检验标准进行重新检验判定;拿板和运输要求不能直接用手接触印制电路板,拿取印制板时必须戴上手套,以防止印制板被汗渍或油污等污染印制板板面;手持板边,不要碰到焊盘表面,要防止焊盘表面的划伤、擦伤和污染;尤其是沉金、沉锡、沉银和OSP板;在拿板和操作过程中应轻拿轻放,PCB不能相互搓磨,以免机械损伤印制板;已包装好的印制板在运输时应防止日晒、雨淋、受潮、受热、机械损伤和重物堆压;PCB上线前的检查和处理a. 拆包时必须检查,PCB不允许有包装破损,超存储期以及划伤、起泡、焊盘氧化等明显外观缺陷;b. 对真空包装破损的PCB上线前必须进行烘板干燥处理;c. 对超存储期检验合格的PCB上线之前无论真空包装是否完好,都必须烘板处理;d. 对带有BGA的湿敏等级为MSL6级的PCB板,上线前需要烘烤处理;PCB烘板要求生产过程中停留时间规定生产过程中的停留时间定义:材料开封后至最终焊接前的时间最终焊接可能包含SMT焊接、波峰焊接及手工焊接中的任何一种;PCB开封后需要贴条码,贴完条码后,需要放进干燥柜或重新包装;PCB生产过程中的停留时间指从印锡膏前开始扫条码到最终焊接前的时间最终焊接可能包含SMT焊接、波峰焊接及手工焊接中的任何一种,需严格依照PCB MSL湿敏等级要求进行管控;PCB MSL湿敏等级只做开封后生产过程中的停留时间的参考,不做烘烤条件及要求的参考;PCB生产过程中停留时间的规定如下表所示:对于超过停留时间规定的光板需要进行真空包装,放入干燥剂和湿度卡,使用前按照湿敏器件、PCB烘烤作业指导书要求进行烘烤处理,烘烤结束后停留时间按上表规定执行;PCBA的存储与烘烤PCBA半成品的存储依照上表中PCB生产过程中停留时间管制;对于预期超出生产停留时间的PCBA ,需要进行密封包装,放入干燥剂及湿度卡,如果超过停留时间或没有进行防湿处理,或湿度卡超标大于40%,使用前按下面烘烤条件进行烘板处理;但沉银板、OSP板不能烘烤;注:PCBA半成品是指尚未完成高温焊接工艺的产品;PCBA成品存储满足车间环境通用环境即可,无特殊要求;PCBA半成品烘烤条件PCBA半成品如在生产过程中有超出生产停留时间且没有进行防潮处理或湿度卡超标大于40%,因考虑到PCBA上可能含有插件电解电容类的器件,需使用低温烤箱按照以下条件进行烘烤后再生产;7.相关文件与表单原材料检验标准 ET/G-TY1098. 参考文件IPC J-STD-003B 潮湿/再流焊敏感表面贴装器件的操作、包装、运输及使用 IPC J-STD-075非集成电路元件的湿度敏感度分级IPC J-STD-020非密封固态表面贴装器件湿度/再流焊敏感度分类IPC J-STD-033 温湿度敏感元件作业、运输存储及包装标准。

pcba防潮标准在电子产品制造过程中,PCBA防潮是非常重要的环节。

在湿度高的环境下,电子元件可能会受潮导致产品的性能下降甚至损坏。

因此,制定PCBA防潮标准对于确保产品质量至关重要。

PCBA防潮标准主要包括以下几个方面:1. 环境湿度要求:PCBA防潮标准中应规定在制造和储存过程中的环境湿度要求。

一般来说,湿度应控制在40% - 60%之间。

这个范围内的湿度可以有效防止芯片等电子元件受潮,而低于40%则可能导致静电积累的风险,高于60%则可能导致电子元件受潮的风险。

2. 防潮包装材料要求:PCBA防潮标准中应规定防潮包装材料的要求。

一般来说,包装材料应具有较好的防潮性能,能够有效地阻隔湿气进入包装内部。

常用的防潮包装材料包括干燥剂、防潮袋等。

标准中应规定使用何种包装材料,以及包装的方法和要求。

3. 防潮检测方法要求:PCBA防潮标准中应规定防潮效果的检测方法和要求。

一种常用的检测方法是湿敏元件测试,通过检测元件的电阻值变化来评估防潮效果,当电阻值变化超过一定范围时则说明产品已经受潮。

标准中应明确测试的方法、仪器设备和标准值,以确保测试结果准确可靠。

4. 防潮措施要求:PCBA防潮标准中应规定在制造和储存过程中需要采取的防潮措施。

例如,在制造过程中应控制车间湿度,确保生产环境符合要求;在储存过程中应将产品存放在防潮柜中,定期检查并更换防潮包装材料等。

5. 防潮记录要求:PCBA防潮标准中应规定进行防潮措施的记录和管理要求。

例如,制定防潮记录表格,记录产品的防潮措施、检测结果和操作人员等信息。

这样可以方便对防潮工作进行追溯和管理,确保防潮措施的有效性和可追溯性。

通过制定PCBA防潮标准,可以规范PCBA防潮工作的相关要求和措施,提高产品的质量和可靠性。

同时,也可以方便对工作进行管理和追溯,确保防潮措施的有效性和一致性。

对于电子产品制造企业来说,遵守PCBA防潮标准是确保产品质量的关键一环。

潮敏元器件、PCB、PCBA存储及使用规范1范围无2规范性引用文件下列文件中的条款通过本指导书的引用而成为本指导书的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本指导书,然而,鼓励根据本指导书达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本指导书。

序号编号名称1HH3C-0056-2006元器件存储及使用规范2HH3C-0057-2006 PCB存储及使用规范31正文一、概述:为规范、指引潮湿敏感元器件、PCB、PCBA在储存、使用、加工过程中的储存、烘烤行为,特制定本操作指导书。

适用于公司内部仓储、生产中所有涉及的元器件、PCB板、PCBA板。

二、术语定义SMD:表面贴装器件主要指通过SMT生产的PSMD(Plastic Surface Mount Devices),也即塑封表面贴(封装)器件,如下表1项目描述的器件。

项目描述说明SOP ××塑封小外形封装元件(含表面贴装变压器等)SOIC(SO)××塑封小外形封装IC(集成电路)SOJ ××J 引脚小外形封装ICMSOP××微型小外形封装ICSSOP××缩小型小外形封装ICTSOP××薄型小外形封装ICTSSOP××薄型细间距小外形封装ICTVSOP××薄型超细间距小外形封装ICPQFP××塑封四面引出扁平封装IC(P)BGA ××球栅阵列封装ICPLCC××塑封芯片载体封装IC表1 封装名称缩写潮湿敏感器件:指易于吸收湿气,受热(回流焊或波峰焊)后湿气膨胀,导致内部损坏或分层的器件,基本上都是SMD。

一般器件:指除潮湿敏感器件以外,组装时需要焊接的所有元器件。

. . . . w. . .v 变更履历 修订版次 修订内容 修订时间 A1 新版发行 2014/12/11

批准记录 拟制/日期 审核/日期 批准/日期

1.0目的 适用于仓储、生 产、维修中所有涉及的潮湿敏感元器件、PCB板、PCBA板。

2.0规定 2.1概述: 为规范、指引潮湿敏感元器件、PCB、PCBA在储存、使用、加工过程中的储存、烘烤行为,

特制定本规范。 2.2术语定义 SMD:表面贴装器件,主要指通过SMT生产的PSMD(Plastic Surface Mount Devices),也

即塑封表面贴(封装)器件,如下表1项目描述的器件。 项目描述 说 明 SOP ×× 塑封小外形封装元件(含表面贴装变压器等) SOIC(SO) ×× 塑封小外形封装IC(集成电路) SOJ ×× J 引脚小外形封装IC MSOP×× 微型小外形封装IC . . . . w. . .v SSOP×× 缩小型小外形封装IC TSOP×× 薄型小外形封装IC TSSOP×× 薄型细间距小外形封装IC TVSOP×× 薄型超细间距小外形封装IC PQFP×× 塑封四面引出扁平封装IC (P)BGA ×× 球栅阵列封装IC PLCC×× 塑封芯片载体封装IC 封装名称缩写 潮湿敏感器件:指易于吸收湿气,受热(回流焊或波峰焊)后湿气膨胀,导致内部损坏或分层的器件,基本上都是SMD。 一般器件:指除潮湿敏感器件以外,组装时需要焊接的所有元器件。 存储条件:是指与所有元器件封装体和引脚直接接触的外部环境。 存储期限:是指元器件从生产日期到使用日期间的允许最长保存时间。 PCB:印制电路板,printed circuit board的简称。在绝缘基材上,按预定设计形成印制元件或印制线路以及两者结合的导电图形的印制板。 检验批:由相同材料、相同制程、相同结构、大体状况相同,前后制造未超过一个月时间并一次送检的产品,谓之检验批。

2.3操作指导说明 烘烤所涉及的设备 a) 柜式高温烘箱。 b) 柜式低温、除湿烘箱。 c) 防静电、耐高温的托盘。 d) 防静电手腕带。 2.3.1 潮湿敏感器件存储 2.3.1.1 包装要求

潮湿敏感等级 包装袋 (Bag) 干燥材料 (Desiccant) 潮湿显示卡 (HIC) 警告标签 (Warning Label) . . . . w. . .v 1 无要求 无要求 无要求 无要求 2 MBB要求 要求 要求 要求 2a ~5a MBB要求 要求 要求 要求 6 特殊MBB 特殊干燥材料 要求 要求

潮湿敏感器件包装要求 其中: MBB:Moisture Barrier Bag,即防潮包装袋,该包装袋同时要具备ESD保护功能; 干燥材料:必须满足MIL-D-3464 Class II 标准的干燥材料; HIC:Humidity Indicator Card, 即防潮包装袋内的满足MIL-I-8835、 MIL-P-116,Method II等标准要求的湿度指示卡。 HIC指示包装袋内的潮湿程度(一般HIC上有至少3个圆圈,分别代表不同的相对湿度值,如:8%、10%、20%等(见图1),各圆圈内原色为蓝色,当某圆圈内由蓝色变为紫红色时,表明袋内已达到该圆圈对应的相对湿度;当该圆圈再由紫红色变为淡红色时,则表明袋内已超过该圆圈对应的相对湿度); 如果湿度指示卡指示袋内湿度已达到或超过需要烘烤的湿度界限(按照厂家规定执行,如果厂家未提供湿度界限值,我司规定此值为20%RH),需要对器件进行烘烤后再焊接。 说明:有的公司无湿度指示卡,而是在干燥剂中加蓝色晶体,蓝色晶体受潮后会变红,如果拆封后干燥剂袋内有晶体已变为红色,则表明器件已受潮,生产前需要烘烤。 MSIL:Moisture-sensitive identification label,即潮敏标签(见图1),用来指示包装袋内装的是潮湿敏感器件。 警告标签: Caution Label,即防潮包装袋外含MSIL(Moisture Sensitive Identification Label)符号、. . . .

w. . .v 芯片的潮湿敏感等级、芯片存储条件和拆封后最长存放时间、受潮后烘烤条件及包装袋本身密封日期等信息的标签 ,图1: 图2:

图 1与 2 潮敏指示卡、潮敏标签、潮敏警告标签示例 注: 引脚镀银器件比较容易硫化,对包装要求比较严,要求在存储时采用双层塑料袋包装,且需采用热压封口以加强密封作用。最外层塑料袋包装推荐选用气泡袋,防止在运输中袋子被刺穿。 2.3.1.2 存储条件 仓储存储潮湿敏感器件,存储须满足以下二条之一: a、保持在有干燥材料的MBB密封包装(真空或充氮气包装)状态下存储。 b、存储在Mcdry干燥箱内(相对湿度设置5%RH)。 2.3.1.3 拆封后存放条件及最大时间 表2中器件拆封后最大存放时间一般都是在温度低于30℃、RH(相对湿度)小于60%的情况下确定的,但因实际存储环境不能满足该条件,根据JEDEC标准及实际情况,对我司潮敏器件的存放按照降额执行,如表3所示:

MSL 拆封后存放条件及最大时间(标准) 拆封后存放条件及最大时间(降额1) 拆封后存放条件及最大时间(降额2) 1 无限制,≤85%RH 无限制,≤85%RH 无限制,≤85%RH

2 一年,≤30℃/60%RH 半年,≤30℃/70%RH 3月,≤30℃/85%RH 2a 四周,≤30℃/60%RH 10天,≤30℃/70%RH 7天,≤30℃/85%RH 3 一周,≤30℃/60%RH 72小时,≤30℃/70%RH 36小时,≤30℃/85%RH 4 72小时,≤30℃/60%RH 36小时,≤30℃/70%RH 18小时,≤30℃/85%RH 5 48小时,≤30℃/60%RH 24小时,≤30℃/70%RH 12小时,≤30℃/85%RH 5a 24小时,≤30℃/60%RH 12小时,≤30℃/70%RH 8小时,≤30℃/85%RH . . . . w. . .v 6 使用前烘烤,烘烤后最大存放时间按警告标签要求 使用前烘烤,烘烤后在≤30℃/70%RH条件下3小时内完成焊接 使用前烘烤,烘烤后在≤30℃/85%RH条件下2小时内完成焊接 拆封后最大存放时间(降额)

注:在RH ≥85%的环境条件下,若暴露时间大于2 小时,则所有2 级以上(包括2 级)潮湿敏感器件必须烘烤再进行焊接。 2.3.1.4 烘烤技术要求 2 级以上(包括2 级)潮湿敏感器件,若超过拆封后存放条件及最大时间要求,或密封包装下存放时间过长(见警告标签上密封日期及存放条件,如果湿度指示卡指示袋内湿度已达到或超过需要烘烤的湿度界限)或存放、运输器件造成密封袋破损、漏气使器件受潮,则要求焊接前必须进行烘烤。 对于受潮器件,要按照厂家原包装袋上警告标签中的烘烤要求进行烘烤,对于厂家没有相应要求的,可采用以下两个条件之一进行烘烤(已吸湿IC完全可以烘烤也必须烘烤),高温烘烤条件见表4。 封装厚度 潮湿敏感等级 烘烤110±5 ℃ 备注

≤1.4mm 2 8小时

烘烤环境湿度≤60%RH

2a 3 4 16小时 5

5a

≤2.0mm 2 24小时 2a

3 4 32小时

5 40小时 5a 48小时

≤4.0mm 2

48小时 2a 3 4 5 . . . . w. . .v 5a 烘烤条件

注:① 对同一器件,在110±5℃条件下多次烘烤累计时间须小于96小时 。 ② 低温烘烤: 在45℃、RH≤5%条件下烘烤192小时。 2.3.1.5 存储和使用注意事项 拆封要求: 对于潮湿敏感等级为2级以上(包括2级)的SMD器件,拆封时首先查看真空包装内有无HIC、

HIC上显示的受潮程度,如果湿度指示卡指示袋内湿度已达到或超过需要烘烤的湿度界 限,则需要烘烤再上SMT生产。 发料要求: 对于需要拆包分料的潮敏器件,2 级~4 级的要在1小时内完成并重新干燥保存,5~6级的要在30分钟内完成分料并干燥保存(重新抽真空或置于干燥箱中), 对于当天还需分料的2级潮敏器件,不做此要求,但每天最后未发完的2级以上(包括2级)潮敏器件都必须重新抽真空或放入干燥箱保存。 仓库发到车间的2级以上(包括2 级)的潮湿敏感器件,在分料时一律采用抽真空密封包装方法发往车间。 潮敏器件未处在密封状态或未存放于干燥状态的时间需要记录在“潮湿敏感元件开封时间控制标签”上。 用剩器件存放: 为了减少潮敏器件的烘烤,开封后未用完且未受潮的潮敏器件,应立即置于运行中的干燥箱中或重新进行真空防潮包装保存。 表面镀层为银的器件,在库房发料后剩下部分器件,需要采用两层自粘袋把器件保护好再放入包装箱中。 潮敏器件开封及使用时的“潮湿敏感元件开封时间控制标签”记录要求: 每个物料的最小包装上面必须贴有涵盖下面内容的标签并据实填写相关内容。如没有该标签,则下道工序须拒收。如果一张标签填满则计算该器件剩余可开封时间并将数据填写到下一张标签上,同时将烘烤记录抄写到下一张表格上。