第六章 流变测量学

- 格式:doc

- 大小:187.00 KB

- 文档页数:15

第六章流变测量学1.引言随着高分子材料流变学的发展,流变测量的方法和仪器也日臻完善。

流变测量的目的至少可归纳为三个方面:(a)物料的流变学表征。

最基本的流变测量任务。

通过测量掌握物料的流变性质与体系的组分、结构及测试条件的关系,为材料设计、配方设计、工艺设计提供基础数据,控制、达到期望的加工流动性和主要物理力学性能。

(b)工程的流变学研究和设计。

借助流变测量研究聚合反应工程,高分子加工工程及加工设备、模具设计制造中的流场及温度场分布,确定工艺参数,研究极限流动条件及其与工艺过程的关系,为实现工程优化,完成设备与模具CAD设计提供定量依据。

(c)检验和指导流变本构方程理论的发展。

流变测量的最高级任务。

这种测量必须是科学的,经得起验证的。

通过测量,获得材料真实的粘弹性变化规律及与材料结构参数的内在联系,检验本构方程的优劣。

由此,流变测量学首先必需担当起如下两项任务;理论上,要建立各种边界条件下的可测量(如压力、扭矩、转速、频率、线速度、流量、温度等)与描写材料流变性质但不能直接测量的物理量(如应力、应变、应变速率、粘度、模量、法向应力差系数等)间的恰当联系,分析各种流变测量实验的科学意义,估计引入的误差。

实验技术上,要能够完成很宽的粘弹性变化范围内(往往跨越几个乃至十几个数量级的变化范围),针对从稀溶液到熔体等不同高分子状态的体系的粘弹性测量,并使测得的量值尽可能准确地反映体系真实的流变特性和工程的实际条件。

这两项任务都是相当艰巨的。

常用的流变测量仪器可分以下几种类型。

毛细管型流变仪根据测量原理不同又可分为恒速型(测压力)和恒压力型(测流速)两种。

通常的高压毛细管流变仪多为恒速型;塑料工业中常用的熔融指数仪属恒压力型毛细管流变仪的一种。

转子型流变仪根据转子几何构造的不同又分为锥一板型、平行板型(板—板型)、同轴圆筒型等。

橡胶工业中常用的门尼粘度计可归为一种改造的转子型流变仪。

混炼机型转矩流变仪实际上是一种组合式转矩测量仪。

第六章流变测量学1.引言随着高分子材料流变学的发展,流变测量的方法和仪器也日臻完善。

流变测量的目的至少可归纳为三个方面:(a)物料的流变学表征。

最基本的流变测量任务。

通过测量掌握物料的流变性质与体系的组分、结构及测试条件的关系,为材料设计、配方设计、工艺设计提供基础数据,控制、达到期望的加工流动性和主要物理力学性能。

(b)工程的流变学研究和设计。

借助流变测量研究聚合反应工程,高分子加工工程及加工设备、模具设计制造中的流场及温度场分布,确定工艺参数,研究极限流动条件及其与工艺过程的关系,为实现工程优化,完成设备与模具CAD设计提供定量依据。

(c)检验和指导流变本构方程理论的发展。

流变测量的最高级任务。

这种测量必须是科学的,经得起验证的。

通过测量,获得材料真实的粘弹性变化规律及与材料结构参数的内在联系,检验本构方程的优劣。

由此,流变测量学首先必需担当起如下两项任务;理论上,要建立各种边界条件下的可测量(如压力、扭矩、转速、频率、线速度、流量、温度等)与描写材料流变性质但不能直接测量的物理量(如应力、应变、应变速率、粘度、模量、法向应力差系数等)间的恰当联系,分析各种流变测量实验的科学意义,估计引入的误差。

实验技术上,要能够完成很宽的粘弹性变化范围内(往往跨越几个乃至十几个数量级的变化范围),针对从稀溶液到熔体等不同高分子状态的体系的粘弹性测量,并使测得的量值尽可能准确地反映体系真实的流变特性和工程的实际条件。

这两项任务都是相当艰巨的。

常用的流变测量仪器可分以下几种类型。

毛细管型流变仪根据测量原理不同又可分为恒速型(测压力)和恒压力型(测流速)两种。

通常的高压毛细管流变仪多为恒速型;塑料工业中常用的熔融指数仪属恒压力型毛细管流变仪的一种。

转子型流变仪根据转子几何构造的不同又分为锥一板型、平行板型(板—板型)、同轴圆筒型等。

橡胶工业中常用的门尼粘度计可归为一种改造的转子型流变仪。

混炼机型转矩流变仪实际上是一种组合式转矩测量仪。

除主机外,带有一种小型密炼器和小型螺杆挤出机及各种口模。

优点在于其测量过程与实际加工过程相仿,测量结果更具工程意义。

常见的有Brabender公司和Haake公司生产的塑性计。

振荡型流变仪用于测量小振幅下的动态力学性能,其结构同转子型流变仪。

只是通过改造控制系统,使其转子不是沿一个方向旋转,而是作小振幅的正弦振荡。

所谓的Weissenberg流变仪属于此类。

根据物料的形变历史,流变测量实验可分为:稳态流变实验剪切速率场、温度场恒为常数,不随时间变化。

动态流变实验应力和应变场交替变化,振幅小,正弦规律变化。

瞬态流变实验应力或应变阶跃变化,相当于突然的起始流或终止流。

根据物料的流动形式来分类。

按照人们习惯的约定:方向1为流动的方向,2为速度梯度的方向,3为中性方向,则有:剪切流场测量,即1和2方向垂直。

拉伸流场测量,即1和2方向平行。

目前剪切流场的实验研究得透彻,测量仪器已基本定型;而拉伸流场的实验因其复杂性尚未完全定型,研究者往往自行设计测试方法和仪器。

2.毛细管流变仪的测量原理和方法2.1毛细管流变仪的基本构造毛细管流变仪为目前发展得最成熟,典型的流变测量仪。

其主要优点在于操作简单,测量准确,测量范围广阔(∙γ:10-2s-1~104s-1)。

使用毛细管流变仪不仅能测量物料的剪切粘度,还可通过对挤出行为的研究,讨论物料的弹性行为。

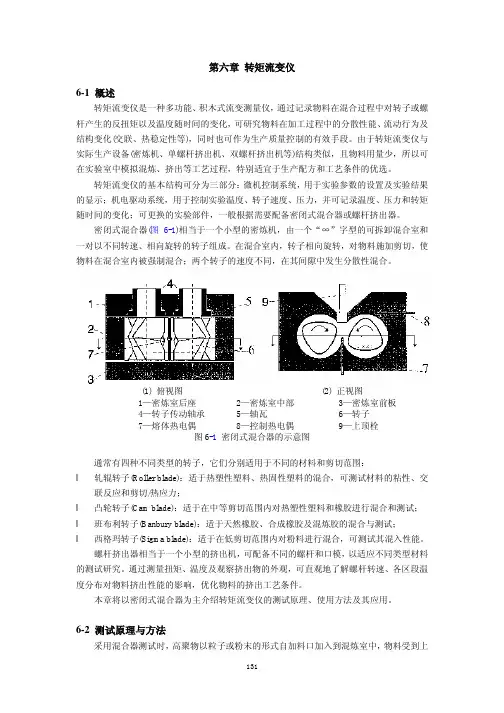

毛细管流变仪的基本构造如图6-1,6-2所示。

其核心部分为一套精致的毛细管,具有不同的长径比(通常L/D =10/1,20/1,30/1,40/1等);料筒周围为恒温加热套,内有电热丝;料筒内物料的上部为液压驱动的柱塞。

物料经加热变为熔体后,在柱塞高压作用下,强迫从毛细管挤出,由此测量物料的粘弹性。

此外,仪器还配有高档的调速机构,测力机构,控温机构,自动记录和数据处理系统,有定型的或自行设计的计算机控制、运算和绘图软件,操作运用十分便捷。

图6-1 毛细管流变仪示意图图6-2 毛细管及压力传感器的安排 图6-4 毛细管中三个流动区域图6-3 熔融指数仪结构原理图 图6-5 物料在完全发展区的流动1, 毛细管 2,料筒 3,柱塞本节重点讨论恒速型毛细管流变仪的测量原理。

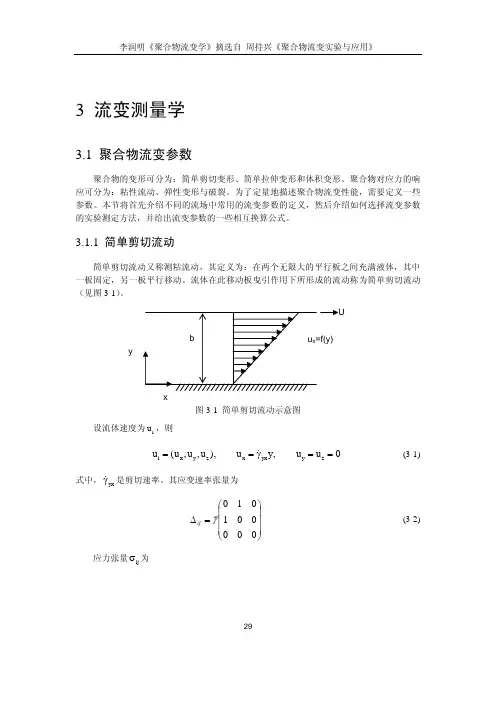

物料在整条毛细管中的流动可分为三个区:入口区、完全发展流动区、出口区(见图6-4)。

分别加以讨论。

2. 2 完全发展区内的流场分析完全发展流动区是毛细管中最重要的区域,物料的粘度在此测定。

按照定义,()()γγσγη /=,因此计算粘度的前提是测量剪切应力和剪切速度。

需要说明的是,一,定义中的剪切应力和剪切速度都必须是针对同一个流体元测量的。

二,实际上剪切应力和剪切速度也不能直接测量,因此必须通过设计实验和原理分析,从一些可直接测量的物理量求取剪切应力和剪切速度,然后求得粘度。

2.2.1 运动方程及剪切应力的计算在完全发展流动区,设毛细管半径为R ,发展区长度为L',物料在柱塞压力下作等温稳定的轴向层流。

为研究方便,选取柱坐标系r 、θ、z 见图6-5。

可以看出,流速方向(1方向)在z 方向,速度梯度方向(2方向)在r 方向,θ方向为中性方向(3方向)。

设流体为不可压缩的粘弹性流体。

根据上面的分析,得知流速只有zυ分量不等于零,速度梯度只有rz ∂∂υ分量不等于零,偏应力张量可能存在的分量有zr σ、zz σ、rr σ、θθσ;设惯性力和重力忽略不计,得到: 连续性方程为:0=∙∇v 即 0=∂∂zz υ (6-1) 柱坐标中的运动方程为:r 方向 rr r r r p rr θθσσ-∂∂=∂∂)(1 (6-2) θ方向01=∂∂θp r (6-3) z 方向 )(1rz r rr z p σ∂∂=∂∂ (6-4) 边界条件为: 0==R r z υ (6-5)该边界条件意味着“管壁无滑移”假定成立。

由于物料流速较高,通过毛细管的时间短,与外界的热量交换忽略不计,因此能量方程暂不考虑。

运动方程中,(6-4)式含有剪切应力分量,主要描述材料粘性行为,(6-2)式含法向应力分量,主要描述材料的弹性行为。

设沿轴向(z 向)的压力梯度z p ∂∂恒定不变,由(6-4)式直接积分得到毛细管内的剪切应力分布为:2r z p rz∙∂∂=σ (6-6)由此求出管轴心处与管壁处的剪切应力分别为:00==r rz σ (6-7)w R r rz R z p σσ=∙∂∂==2 (6-8) 由此可见,物料在毛细管内流动时,同一横截面内各点的剪切应力分布并不均匀。

轴心处为零,而管壁处取最大值,并记为σw 。

而且可以看出,只要毛细管内的压力梯度确定,管内任一点的剪应力也随之确定。

这样,一个测剪应力的问题被归结为测压力梯度的问题,而后者容易测定,只要测出毛细管两端的压差除以毛细管长度即可。

上述计算剪切应力公式,对任何一种流体,无论是牛顿型流体和非牛顿型流体均成立。

2.2.2 剪切速率的计算,Rabinowich-Mooney 公式剪切速度γ 的测量和计算比较复杂,与流过毛细管的物料种类有关。

为简单计,首先讨论物料是牛顿型流体的情形。

对于牛顿型流体,有下述流动本构方程成立:)(00rz rz ∂∂-==υηγησ (6-9) 式中负号的引入是因为r = R (管壁)处流速为零,流速z υ随r 减小而增大。

结合(6-9),(6-6)两式得到:21100r z p r rz z ∙∂∂-=-=∂∂ησηυ (6-10) 积分上式,得到毛细管内物料沿径向的速度分布:)(41)(220r R zp r z -∂∂=ηυ (6-11) 这是一个抛物面状的速度分布图,参看图5-8。

物料在管轴心处流速最大,管壁处流速为零。

根据速度分布,进一步求得物料流经毛细管的体积流量:zp R dr r R r z p rdr Q R R z ∂∂∙=-∂∂=∙=⎰⎰04220008)(22ηπηππυ (6-12) 对照公式(6-8)和(6-12),则可由体积流量Q 求出在毛细管管壁处牛顿型流体所承受的剪切速率N w γz w NwD R Q υπησγ8430=== (6-13) 式中D 为毛细管直径,z υ为物料流经毛细管的平均流速。

公式(6-13)的流变学意义是,只要测量体积流量Q或平均流速z υ,则可直接求出牛顿型流体在毛细管管壁处的剪切速率。

注意公式(6-13)求得牛顿型流体在毛细管管壁处的剪切速率,它与(6-8)式求得的管壁处的剪切应力相对应。

我们必须对同一流体元测量剪切应力和剪切速度,计算出的粘度才能反映真正的物料性能。

对于非牛顿型流体,剪切速度的计算比较复杂。

为此重新考虑体积流量积分(6-12),但不指明流体的具体类型。

dr dr d r dr dr d r r rdr Q z R z R Rz R z υπυππυπυ⎰⎰⎰-=-=∙=02020202 (6-14) 根据(6-6)和(6-8)式,作变量替换。

令:wrz R r σσ= ,rz w d R dr σσ= (6-15) 又因为γυ -=drd z ,见(6-9)式。

将它们代入(6-14)式得到: ⎰=w rz rz w d RQ σσσγπσ0233 (6-16) 公式两边对w σ求微商,并利用定积分的微商公式(3-54),得到233323w w ww w d dQ R R Qσγσπσπσ =∙+ 整理得到 )3(13Q d dQ Rw w w +=σσπγ (6-17) 公式中的Q 用(6-13)式替换,并将(6-13)式中牛顿型流体在管壁的剪切速率N w γ 记为a γ ,称为表观剪切速率,则(6-17)式变为:)3ln ln (4)3(4+=+=wa a w a a w a w d d d d σγγσγγσγγ (6-18) 此式称Rabinowich-Mooney 公式,用于计算非牛顿型流体流经毛细管时,在毛细管管壁处物料承受的真实剪切速率。

综上所述,采用毛细管流变仪测量物料粘度的步骤如下:通过测量完全发展流动区上的压力降计算管壁处物料所受的剪应力w σ,通过测量体积流量或平均流速计算管壁处的剪切速率w γ ,由此计算物料的粘度w w a γση /=。

2.2.3 幂律流体的Rabinowich-Mooney 公式对于符合幂律的高分子熔体,Rabinowich-Mooney 公式的形式为: a w nn γγ 413+= (6-20) 幂律流体在毛细管内速度分布不同于牛顿流体,计算得到:])(1)[113()(1n n z z Rr n n r +-++=υυ (6-24)式中2/R Q z z πυυ==为平均流速。

当n =1,公式还原为式(6-12)。

参考图5-7,可见当n <1,流体呈假塑性时,管内流速分布曲面比牛顿流体的抛物面扁平些,呈柱塞状。