模具制作规格书

- 格式:xls

- 大小:276.50 KB

- 文档页数:1

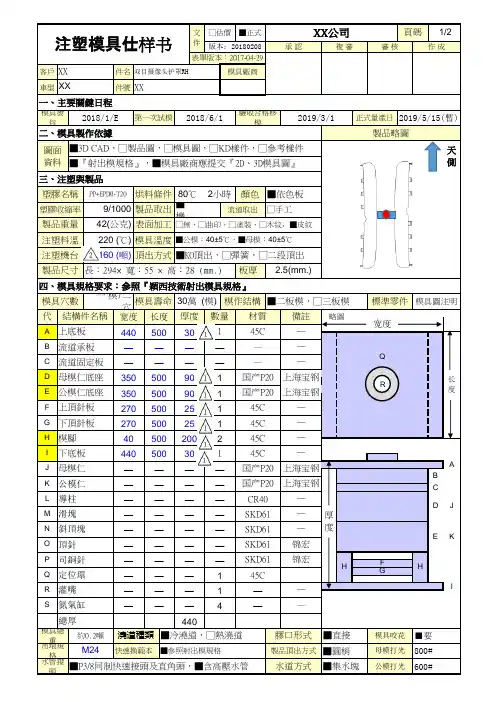

客戶件名車型件號■機A C I氮氣缸———4——總厚440定位環———145C 灌嘴———1——頂針————SKD61锦宏司銅針————SKD61锦宏滑塊————SKD61—斜頂塊————SKD61—————国产P20上海宝钢導柱————CR40—模腳40500200245C —下底板44050030145C —上頂針板27050025145C —下頂針板27050025145C —母模仁底座350500901国产P20上海宝钢公模仁底座350500901国产P20上海宝钢流道承板——————Q流道固定板——————結構件名稱宽度长度厚度數量材質備註略圖宽度上底板44050030145C —文件厚度HHB DE天側长度JK——国产P20上海宝钢代A B C D E F G H I J K L M N O P 吊環規格M24快速換範本■參照射出模規格製品頂出方式■圓梢母模打光800#水管接頭■P3/8同制快速接頭及直角頭,■含高壓水管水道方式■集水塊公模打光600#F G模具總重約0.2噸 澆道種類■冷澆道,□熱澆道膠口形式■直接模具咬花■要Q R S母模仁——公模仁製品尺寸長:294× 寬:55 × 高:28 (mm.)板厚2.5(mm.)四、模具規格要求:參照『穎西技術射出模具規格』模具穴數 一 模/二穴模具壽命30萬 (模)模作結構■二板模,□三板模標準零件模具圖注明注塑料溫220 (℃)模具溫度■公模:40±5℃,■母模:40±5℃注塑機台160 (噸)頂出方式■KO頂出,□彈簧,□二段頂出塑膠收縮率9/1000製品取出流道取出□手工製品重量42(公克)表面加工□無,□曲印,□塗裝,□木紋,■皮紋二、模具製作依據製品略圖■3D CAD,□製品圖,□模具圖,□KD樣件,□參考樣件■『射出模規格』,■模具廠商應提交『2D、3D模具圖』三、注塑與製品塑膠名稱PP+EPDM-T20烘料條件80℃ × 2小時顏色■依色板圖面資料表單版本:2017-04-29XX 双目摄像头护罩RH 模具廠商XXXX一、主要關鍵日程模具發包2018/1/E 第一次試模2018/6/1驗收合格移模2019/3/1正式量產日2019/5/15(暫)注塑模具仕样书□估價■正式XX公司頁碼 1/2版本:20180208承 認複 審審 核作 成R13-移模14—特殊15—需按铭牌尺寸:铭牌填写内容 具体参照第文件日期記號修訂內容承認覆審審核作成20180306模具吨位修改20180306模具尺寸更改■烧焦:在产品两端位置增加排气镶件■筋位缺料:针对产品卡扣处装配筋位拆镶件处理,防止缺料■斜顶结构须保证顺畅,拆装方便,安全,重量轻,精度高,无斜顶痕七、特殊要求项目示意图11- 应在模具分模面上适当位置预留直径20mm 平面(打光符合#300),供作检测该模具钢材硬度用。

_______模具规格书版次:一、规格书正文二、模具基本资料三、进浇分析各单位与会代表:制模厂:___________代表1签:_____代表2签: _____注塑厂:___________代表1签:_____代表2签:_____产工单位:___________代表1签:_____代表2签:_____模具规格书开模用A:产品资料产品机种:_____________________________产品名称:_______________________ 产品发图次数:_____日期: _____________投影面积:_____ mm2产品重量:_____ g 生产数:_____k平均肉厚:_____mm开模目的:□试做□更新□量产成型样品:□有□无验证:□否□是B:成型材料塑料:_____厂商名:_____等级规格:_____防火等级:_____收缩率 L_____‰,w _____‰比重:_____ g/mm3颜色:_____目标成型周期:_______sec模温:_____°CC:成型机资料品牌:_________型号: ____________吨数:_____T可塑化能力:______ kg/hr 射出容量_____g定位环:θ_____mm喷嘴:孔径θ_____mm球半径SR:θ_____mm哥林柱间隔:_______*_______mm容模范围:最小_____ mm 最大_____ mm开模行程:___________ mm击出形式:□公制□英制□非标准_____其它:______________________________D:制模时间(制模期:_________天)开模日期:__________第一次试模日期:__________ 生产日期:__________E:模具资料1) 模具编号:__________2) 模具材料a 模胚供应商:__________b 母模仁材质:_________HRC洛氏硬度:__________ 表面处理: __________c公模仁材质:__________HRC洛氏硬度:__________ 表面处理: __________d行位材质:__________ HRC洛氏硬度:__________ 表面处理: __________特别入子(BeCu铍铜/Al Alloy合金等等):__________位置:____________________ HRC洛氏硬度:__________f模具尺寸__________L*__________W*__________ H(mm)模具重量:__________kg3) 模具类型□两板模□三板模□两板模(热流道)4) 吊环:□M12 □M16 □M20 □M24 其它:_________5) 穴数:_________*_________6) 每模重量:_________g7) 流道系统:进浇口数目:_________cav*_________pt□冷流道□热流道供应商:________形式:________□其它:__________________浇口8)特别功能A 行位:□有□无□母模:________pcs □公模:________pcsB 斜销:□有□无C 锁模扣:□有□无D 其它:__________________9)冷却/加热温控媒体:□冷水□温水□油□加热棒水管直径:□θ6mm □θ8mm □θ10mm □θ12mm □其它_________________ 水塔:□无□喷泉式□隔板式水路接头:□1/8PT □1/4PT □3/8PT □PS □其它_________________ 其它:__________________________________10)顶出系统:顶出方式:□单顶□二次顶出□母模顶出□其它顶出块:□有□无极限开关:□有□无11)模具寿命: □300K □500K □1000K□其它:________12)备品□无□有________________13)工程提点A 穴数□是□否B日期指示章□是□否C 产品版次□是□否D 塑料名称□是□否E 环保回收章□是□否F 其它__________________________________14)所有外观面加工:□是□否□咬花□亮面□镜面□其它________________15)产品需后加工:□是□否□烤漆□丝印□移印□电镀□其它________________。

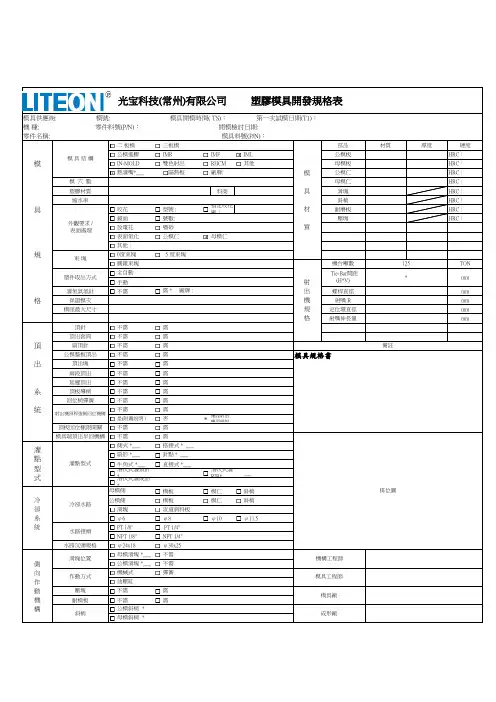

二 板模三板模部品材質厚度硬度公模進膠IMR IMF IML 公模板HRC: 模IN-MOLD 雙色射出RHCM 其他母模板HRC: 熱灌嘴*___隔熱板廠牌:模公模仁HRC:模 穴 數母模仁HRC: 塑膠材質料商具滑塊HRC: 縮水率斜梢HRC: 具咬花型號 : 指定咬花廠:材耐磨板HRC: 鏡面號數: 壓塊HRC:放電花噴砂質表面氮化公模仁母模仁其他 :規0度束塊 5 度束塊圓錐束塊機台噸數TON 全自動手動射灌氮氣氣針不需出螺桿直徑mm 格保證模次 機射嘴 R mm 模座最大尺寸規定位環直徑mm 格射嘴伸長量mm頂針不需需頂出套筒不需需頂扁頂針不需需公模整板頂出不需需出頂出塊不需需兩段頂出不需需延遲頂出不需需系頂板導梢不需需回位梢彈簧不需需統不需需是(附圖說明)否*確認射出機頂桿規格頂板回位極限開關不需需模具端頂出早回機構不需需側式 *___搭接式 * ___扇形 *___針點 * ___牛角式 *___直接式 *___潛伏式灌頂針*___潛伏式灌R IB*___潛伏式灌成品*___模板模仁斜梢冷模板模仁斜梢卻滑塊流道剝料板系φ6φ8φ10φ11.5統PT 1/8" PT 1/4"NPT 1/8"NPT 1/4"水路沉頭規格φ24x18φ30x25母模滑塊 *___不需側公模滑塊 *___不需向機械式彈簧作油壓缸動壓塊不需需機耐模板不需需構束 塊外觀要求 / 表面處理機構工程師需 * 廠牌 :備註塑件取出方式 Tie-Bar間距(H*V)模具規格書灌點型式母模側冷卻水路模具供應商: 模號: 模具開模時間( TS): 第一次試模日期(T1):機 種: 零件料號(P/N): 開模檢討日期:零件名稱: 模具料號(P/N):模 具 結 構作動方式模具工程師滑塊位置水路接頭排位圖公模側模具廠斜梢成形廠公模斜梢 * 母模斜梢 *灌點型式光宝科技(常州)有限公司 塑膠模具開發規格表mm 射出機頂桿強制回位機構125*。

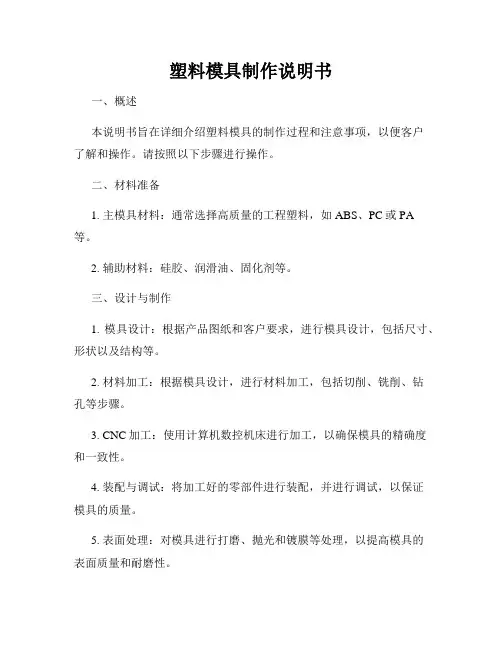

塑料模具制作说明书一、概述本说明书旨在详细介绍塑料模具的制作过程和注意事项,以便客户了解和操作。

请按照以下步骤进行操作。

二、材料准备1. 主模具材料:通常选择高质量的工程塑料,如ABS、PC或PA等。

2. 辅助材料:硅胶、润滑油、固化剂等。

三、设计与制作1. 模具设计:根据产品图纸和客户要求,进行模具设计,包括尺寸、形状以及结构等。

2. 材料加工:根据模具设计,进行材料加工,包括切削、铣削、钻孔等步骤。

3. CNC加工:使用计算机数控机床进行加工,以确保模具的精确度和一致性。

4. 装配与调试:将加工好的零部件进行装配,并进行调试,以保证模具的质量。

5. 表面处理:对模具进行打磨、抛光和镀膜等处理,以提高模具的表面质量和耐磨性。

四、使用与维护1. 使用前准备:在使用模具之前,确保模具清洁干净,并涂上适当的润滑油,以减少摩擦。

2. 模具安装:根据产品的要求,正确安装模具到注塑机上,并进行调整。

3. 注塑操作:将已熔化的塑料注入模具腔内,等待冷却和固化。

4. 模具维护:使用完毕后,及时清洁模具,避免残留物堆积和腐蚀。

5. 存储与保养:将模具妥善包装,并存放在干燥通风的地方,避免受潮和灰尘。

五、注意事项1. 安全操作:在制作和使用模具时,要注意安全,戴好安全帽和护目镜,避免意外伤害。

2. 避免过度使用:模具使用过度会导致磨损和变形,影响产品质量,因此要合理控制使用次数。

3. 定期维护:定期检查模具的磨损情况,及时更换磨损部件或进行维修。

4. 轻拿轻放:在操作模具时,要轻拿轻放,避免碰撞或摔落,以免损坏模具。

5. 避免过高温度:在注塑过程中,避免过高的温度,以免对模具造成损坏或变形。

六、总结通过本说明书,我们希望能够清晰地向客户介绍了塑料模具的制作过程和使用注意事项。

只有正确操作和维护模具,才能保证模具的正常使用寿命和产品质量。

如果在使用过程中有任何问题,请及时联系我们的技术支持团队。

祝您在模具制作和使用中取得成功!。

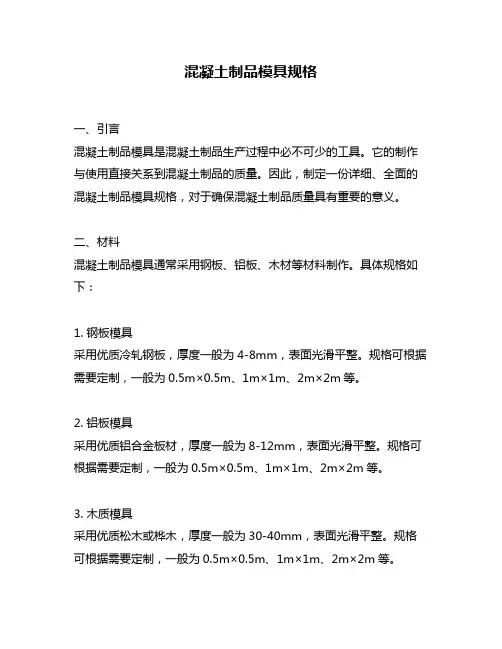

混凝土制品模具规格一、引言混凝土制品模具是混凝土制品生产过程中必不可少的工具。

它的制作与使用直接关系到混凝土制品的质量。

因此,制定一份详细、全面的混凝土制品模具规格,对于确保混凝土制品质量具有重要的意义。

二、材料混凝土制品模具通常采用钢板、铝板、木材等材料制作。

具体规格如下:1. 钢板模具采用优质冷轧钢板,厚度一般为4-8mm,表面光滑平整。

规格可根据需要定制,一般为0.5m×0.5m、1m×1m、2m×2m等。

2. 铝板模具采用优质铝合金板材,厚度一般为8-12mm,表面光滑平整。

规格可根据需要定制,一般为0.5m×0.5m、1m×1m、2m×2m等。

3. 木质模具采用优质松木或桦木,厚度一般为30-40mm,表面光滑平整。

规格可根据需要定制,一般为0.5m×0.5m、1m×1m、2m×2m等。

三、结构混凝土制品模具的结构设计应符合以下要求:1. 结构简单明了,易于制作和使用;2. 部件紧密配合,不得有明显间隙;3. 模具尺寸稳定,不得出现变形;4. 模具表面光滑平整,不得有毛刺、砂眼等缺陷;5. 模具表面涂层应均匀、牢固,不得有脱落现象。

四、制作工艺混凝土制品模具的制作工艺应符合以下要求:1. 钢板模具(1)剪切:根据模具尺寸要求,将冷轧钢板剪成所需尺寸;(2)折弯:将剪好的钢板折弯成模具形状;(3)焊接:将折弯好的钢板焊接成模具;(4)修整:对焊接好的模具进行打磨、修整,使其表面平整光滑;(5)涂层:对修整好的模具进行涂层处理,使其表面光滑坚固。

2. 铝板模具(1)剪切:根据模具尺寸要求,将铝合金板材剪成所需尺寸;(2)折弯:将剪好的铝板折弯成模具形状;(3)机械加工:对折弯好的铝板进行机械加工,使其表面光滑平整;(4)涂层:对加工好的模具进行涂层处理,使其表面光滑坚固。

3. 木质模具(1)切割:根据模具尺寸要求,将松木或桦木切割成所需尺寸;(2)加工:对切割好的木板进行机械加工,使其表面光滑平整;(3)拼接:将加工好的木板拼接成模具形状;(4)涂层:对拼接好的模具进行涂层处理,使其表面光滑坚固。

模具制作标准目的: 为使模具制作及维修作业能降低成本, 缩短模具制作周期, 确保模具寿命, 保证产品品质。

一、制作模具编号:1、必须在模具外恻上方雕刻或锻打模具编号, 字体要求整套模具字高统一。

2、每块模板均须用字码打上模具编号, 且方向统一。

3、模具所有螺丝、吊圈孔及模具部件都必须是公制规格, 而附加模具配件必须是标准规格, 禁止自行土制。

二、基准位:1、每套模具必须在B板和动模板( 以动模板为参照) 俯视图视角的右下方做上记号以示基准, 以便模具后续维修。

三、码模槽:1、非工字模胚均需在前后模铣出码模槽, 具体尺寸根据模具大小设计而定。

四、顶柱孔:1、动模必须开有足够大的顶柱孔, 根据模具配比的机台, 比实际顶柱的尺寸大直径10-20MM( 除真空模具) 。

2、小型且中心进浇模具只需中间开一个顶柱孔, 中型模具必须开三个以上顶柱孔以保持顶出平衡。

五、复位机构装置:当顶针( 丝筒) 与行位顶出装置干涉时, 必须在模具上设有先复位装置, 不谨靠弹簧使顶针板复位, 以免弹簧日后失效, 行位( 抽芯) 与顶针( 丝筒) 相碰撞。

六、顶针动作:1、应考虑模具在任何场合顶针都能可靠的顶出产品, 并在合模前顶针不与模具的任何配件相干涉地复位。

2、顶出时产品不能有任何超出产品要求的变形, 迅速顶出痕迹不影响产品表面质量。

3、顶出应平衡很顺, 不可出现顶出倾斜现象及顶出有杂音的产生。

七、行位动作:1、滑块行位动作应顺滑, 保证产品不得有拉变形现象, 不可出现卡死动作, 不均匀松动等现象。

2、大滑块滑动部位应开油槽3、在表面要求较高和壁厚较厚的铸件且有强度要求的产品,滑块上应设有冷却水路。

4、当滑块滑动行程过长时, 必须在模座上增长导向, 一般滑动部位做到宽度的1.5倍左右为宜, 抽芯时滑块在导向槽的部分, 要有滑块滑动部位的2/3在导向滑槽内。

5、斜导柱与导柱孔的配合间隙必须留有0.2MM以上, 禁止非间隙配合。

模具设计说明书模具设计说明书本产品为普通壳类塑件,适合注塑成型。

如图目录一、塑件的分析二、模具分型面的选择三、塑件拔模和平均壁厚四、模具模架的选择五、模具辅助机构六、模具浇注系统的设计七、模具冷却系统的设计八、模具顶出系统的设计九、注塑机的选择十、模具设计的创新(自我评价)一、塑件的分析1)该塑件的材料为ABS,收缩率为0.5%,常温下密度为1.05g/cm³,经测量得出体积为:31.72cm³计算出质量为:33.306g2)塑件的尺寸为126×84×23,尺寸中等且无特殊要求,故塑件的粗糙度选为MT3级。

3)根据要求塑件表面不能有斑点,或者熔融接痕,因此产品表面精度要求较高,取Ra=0.4,产品内部没有较高要求。

二、模具分型面的选择分型面应选择塑件的最大截面处,保证塑件的外观质量,尽量使制件留在动模一侧等原则。

本次模具设计已充分的考虑了分型面的设计原则,选取分型面为塑件的下端面最大截面处、如图三、塑件拔模和平均壁厚1)根据塑件的外形特征,在UG软件里进行塑件的拔模分析,塑件适合自动脱模。

如图:2)测得塑件的平均壁厚为:1.75mm四、模具模架的选择模架的规格为30×40,选取方法如下:1)A、B板尺寸的确定其两板的长宽尺寸主要取决于模仁的大小,模仁的长宽尺寸为260×180.A、B板长宽尺寸为260+2×65、180+2×60,按标准选取30×40模架。

型腔的厚度约45mm,型芯厚度约44mm,A 板厚度为45+40,B板厚度为44+45,此次选厚度分别为80mm、80mm。

2)方铁尺寸的确定方铁的高度=顶针面板厚度+顶针板厚度+限位钉高度(5mm)+顶出距离+10~15mm顶出距离≥制件需要顶出的高度+5~10mm方铁高度=25+20+5+30+10=90mm1)模架优先选用龙记大水口模架,CI型。

如图五、模具浇注系统1)浇注系统主要由主流道、分流道、浇口和冷料穴组成,分流道采平衡式的布置。

模具设计规范2008.01.01防呆位置: 必須錯位10m/mV~V ~鑄入吊鉤 :(C)插入式吊鉤 :不要有側向力接觸前导跟要接觸50m/m 以上V导柱导柱组大,中型模具使用V (B)V (C)V(D)V (E)M16易上使用模具设计基准书上模座上模座PAD PADD/A DRAW S/A DRAW LINE DIE依客戶提供設備參數制依客戶提供規定選項訂定模具设计基准书R使用部品(材料) FC30模具设计基准书备注12542231V122NO 1部品名称驱动滑板模具设计基准书模具设计基准书废料刀的配置方向相同廢料長度A类不得>500m/m,B类不得>600m/m2.廢料排出方向,應為前后方向A:HEEL B:HEEL + POST C:POST D:PLATE模具设计基准书模具设计基准书标注为自润导板MWP--100*200--TS--142模具设计基准书模具设计基准书上模压料板上模压料板上模压料板)基本构造组立于上方安全侧销限位侧销)压料块空间狭小时Q视图(kg)N D.(H7)模具设计基准书投入侧PIPE SGPφ21.7*2.8模具设计基准书6φ452354234I/O后熔接1模具设计基准书下模下模模具设计基准书模具设计基准书材质:SKD11(Cr12MoV) 硬度:HRC60~63 附属品:MS4--151A D R+0.04+0.021.6 1.62560材质:S45C1.6 1.6编号分类名称宝利龙贴字规范模具设计基准书适用车型模具设计基准书上模座模具设计基准书模具设计基准书模具设计基准书模具设计基准书模具设计基准书编 号名称金属模具成分与机械特性分类适用车型模具设计基准书用途材质Material化学成分Chemical composition抗拉强度Kgmm材料硬度火焰硬度CSiMnPSNiCrMo CuVMg拉延模铸铁GM-241GM-246FCD-552.83.3~ 1.5 2.4~30~35169~24140~50179~26948~5255~60170~24148~520.61~0.2以下0.15以0.3~0.60.30~0.62.83.6~ 1.5 2.6~30~35179~26948~520.51~0.1以下0.1以0.2~0.50.30~0.63.04.0~ 2.0 3.2~55~60170~2410.30.8~0.1以下0.1以3.30.20.1Mo0.5~1.50.03~0.1修边模模座铸钢铸铁SXI05V (G05)SKD11ICD-5FC25FC-30228~239>50169~26948~58>25>30169~2413.8~1.72.8~0.7~以下0.1以0.2~0.81.41.6~0.4 228~2390.50.0以下0.03以11.~13.0.8~1.20.70.75~0.9 1.2~169~2690.91.2~0.1以下0.1以0.9~1.22.33.5~ 1.5 2.2~149~2410.61~0.2以下0.15以2.93.3~1.52.2~169~2410.61~0.1以下0.1以0.5~1.50.03~0.08以下以下1.0以下55~58210~23858~62模具设计基准书模具设计基准书弯边、整形)此规格适用于模具尺寸<2000m/m (含2000m/m )A 级模具ABCD EFGH IJKLMN554545403030454555)此规格适用于模具尺寸>2000m/m (含2000m/m )A 级模具554。

模具设计说明书模板模具设计说明书模具设计说明书本产品为一般壳类塑件,适合注塑成型。

如图名目一、塑件的分析二、模具分型面的选择三、塑件拔模和平均壁厚四、模具模架的选择五、模具协助机构六、模具浇注系统的设计七、模具冷却系统的设计八、模具顶出系统的设计九、注塑机的选择十、模具设计的创新(自我评价)一、塑件的分析1)该塑件的材料为ABS,收缩率为0.5%,常温下密度为1.05g/cm3,经测量得出体积为:31.72cm3计算出质量为: 33.306g2)塑件的尺寸为126×84×23,尺寸中等且无特殊要求,故塑件的粗糙度选为MT3级。

3)依据要求塑件表面不能有斑点,或者熔融接痕,因而产品表面精度要求较高,取Ra=0.4,产品内部没有较高要求。

二、模具分型面的选择分型面应选择塑件的最大截面处,保证塑件的外观质量,尽量使制件留在动模一侧等准绳。

本次模具设计已充分的考虑了分型面的设计准绳,选取分型面为塑件的下端面最大截面处、如图三、塑件拔模和平均壁厚1)依据塑件的外形特征,在UG软件里进行塑件的拔模分析,塑件适合自动脱模。

如图:2)测得塑件的平均壁厚为:1.75mm四、模具模架的选择模架的规格为30×40,选取方法如下:1)A、B板尺寸的确定其两板的长宽尺寸次要取决于模仁的大小,模仁的长宽尺寸为260×180.A、B板长宽尺寸为260+2×65、180+2×60,按标准选取30×40模架。

型腔的厚度约45mm,型芯厚度约44mm,A 板厚度为45+40,B板厚度为44+45,此次选厚度分别为80mm、80mm。

2)方铁尺寸的确定方铁的高度=顶针面板厚度+顶针板厚度+限位钉高度(5mm)+顶出距离+10~15mm。

东风模具冲压技术有限公司G3线模具规格书编制:审核:会签:批准:11.1⊙本规格书适用于东风模具冲压技术有限公司冲压生产的所有压模。

⊙模具生产寿命:50万件。

⊙生产方式:手工操作。

1.2⊙采用3D设计,并提供2D图纸。

⊙2D图纸采用A系列纸张(基准尺寸A0=841㎜X1189),比例:1/1,1/2,1/3,1/4。

⊙图纸投影方法采用一角法;绘图文字用中文或英文表达;尺寸单位为米制。

⊙基准点的表示要保证图纸打印时输出的图形直径为Φ10mm。

⊙上平面图左右翻转放置。

1.31.4⊙压缩空气0.5MPa⊙压力机条件参照《压力机规格书》1.5⊙铸件基准:所有铸件(刃口镶块除外)均有铸造基准(三角槽),其位置在铸件四边的侧壁上,位于模具中心线上,直接铸出,不需加工。

实体做出。

1.6⊙模具要设计3处基准孔,基准孔直径为Φ10,深度为20mm ;4处基准面,基准面尺寸如下图。

1.71.8⊙G3线(单动模具)⊙G3线(双动模具)采用中心键槽定位:凸模、凹模、压料圈各加四个中心键槽,键槽大小32x25x80(宽x高x 长)1.9⊙U形槽数量L=55; U形槽中心距两侧加强筋最小距离100mm。

1.10⊙在4角上设定□150(确保平面□120以上)的安全块区域 ⊙在不能确保场地的情况下,可向右前左后的2个地方设置。

⊙下止点的上下间隙定为115±5。

1.11⊙中小型模具采用起重棒,五吨以上模具采用起重吊耳,起吊间距应大于模具长度的3/5 ⊙吊楔、镶块、滑块、顶出器或压料板等零件的起吊⊙起吊钢丝绳路径要倒R20以上圆角。

1.12⊙对下列构成零件,要设置翻转模具用的翻转孔(机加工孔)。

凸模、凹模、压料板、斜楔滑块(质量50kg以上) ・一般零件(质量100kg以上) M16、M20、M24、M30、M36、1.13⊙一般上下模采用导柱导套结构⊙模具冲压有单向侧向力时,采用反侧结构,(反侧块采用铁基自润导板) ⊙模具受多向侧向力时,模具用导向腿导向。

模具式样书是一种重要的文件,它记录了模具的设计和制造过程。

在模具行业中,准确编写模具式样书对于提高生产效率和产品质量至关重要。

本文将详细介绍模具式样书的概述、内容和结构,以及常见的五个大点和每个大点下的小点,最后进行总结。

引言概述:模具式样书是指在生产模具过程中,记录和归档模具设计和制造细节的文件。

它包含了模具的设计图纸、工艺路线、材料选型、零部件列表等重要信息。

模具式样书的编写和使用对于保证模具制造的准确性和一致性至关重要。

在模具行业中,准确编写模具式样书可以提高模具制造的效率,确保产品的质量符合要求。

正文内容:一、设计要求1.准确性要求确定模具所需的几何尺寸和公差范围。

评估模具设计的可制造性。

确定模具的使用寿命和重复性。

2.强度要求确定模具所需的材料强度和机械性能。

计算模具的受力情况,确保模具具备足够的强度。

3.使用要求确定模具的使用环境和工况。

根据使用要求选择合适的润滑剂和冷却系统。

4.维护要求制定模具的维护计划。

确保模具能够方便进行日常保养和维护。

二、制造过程1.设计阶段绘制模具的设计图纸和三维模型。

使用CAD/CAM软件进行模具设计和模拟制造。

2.材料采购根据设计要求选择合适的模具材料。

确保材料的质量和供应。

3.加工制造进行模具的粗加工、精加工和装配。

使用数控机床进行高精度加工。

4.热处理对模具进行热处理,提高其硬度和耐磨性。

确保热处理的工艺符合设计要求。

5.组装调试完成模具零部件的组装。

进行模具的调试,确保模具的正常工作。

三、质量控制1.检验标准制定模具的检验标准和检验方法。

确保模具在生产前能够通过严格的检验。

2.检测方法使用X射线检测、超声波检测等方法检测模具的缺陷。

进行模具的尺寸测量,确保其几何精度。

3.零件配套确保模具的零部件符合设计要求。

建立零部件的标识和追溯体系。

4.模具试模在模具试模过程中检验其性能和易用性。

评估模具的生产效率和稳定性。

5.质量记录记录模具制造过程中的关键节点。

模具式样书正文:一、概述本文档旨在描述模具式样书的相关内容,并为模具设计和使用过程中提供详细的指导和参考。

模具式样书作为模具设计和制造的重要工具,对于确保模具质量、提高工作效率具有重要意义。

二、模具式样书的定义和目的模具式样书是一种详细描述模具制造过程和相关要素的文档。

其主要目的是记录模具的技术要求、尺寸特征、加工工艺等关键信息,为模具制造、使用和维护提供准确而全面的参考资料。

三、模具式样书的组成部分⒈封面:包括模具名称、图纸号、修订号等基本信息。

⒉目录:列出文档中各章节和附录的名称和页码。

⒊引言:简要介绍模具式样书的目的和重要性,并对模具的定义和分类进行概述。

⒋模具设计要求:详细描述模具的技术要求和设计参数,包括材料选取、尺寸要求、工作条件等。

⒌模具图纸:呈现模具的详细图纸,包括主要零部件的工程图、装配图和标注说明。

⒍模具加工工艺:描述模具的加工过程和工艺,包括材料加工方法、数控加工程序、表面处理等。

⒎模具使用说明:介绍模具的正确使用方法、维护要点和注意事项,以保证模具的寿命和性能。

⒏模具质量检测:详细描述模具的质量检测方法和标准,包括尺寸测量、装配检验、功能测试等。

⒐模具故障分析及解决方案:可能出现的模具故障原因,并提供解决方案和预防措施。

⒑模具安全注意事项:强调模具制造和使用中的安全要求和注意事项。

四、附件本文档涉及的附件包括但不限于:⒈模具设计图纸附件。

⒉模具加工工艺图附件。

⒊模具质量检测记录表附件。

⒋其他相关文档和资料。

五、法律名词及注释⒈模具:也称工装,是用于制造产品的特定形状、尺寸和表面质量的装置。

⒉尺寸特征:指模具中关于尺寸、形状、位置和装配关系等方面的要求和定义。

⒊工艺:指模具加工过程中采用的加工方法、工序安排、设备选择和工艺参数等。

⒋质量检测:指对模具在制造和使用过程中的各个环节进行检验和测试,以确保其符合相关质量标准。

六、全文结束。

引言概述:正文内容:一、模具式样书的概念和作用1.模具式样书的定义及作用详细介绍模具的构造、尺寸和形状特征;提供模具的组装、调试和使用说明;是模具设计和制造过程中的重要参考依据。

2.模具式样书的标准化和规范化国际和国内对模具式样书的标准规范要求;标准化的模具式样书能够提高设计和制造的效率和质量。

二、模具式样书的制作流程1.收集和整理模具相关资料收集和整理客户提供的产品图纸和技术要求;获取相关模具材料和标准规范的信息。

2.绘制模具图纸和尺寸标注使用CAD软件绘制模具的三维图纸;在图纸上标注模具的尺寸、形状和加工要求。

3.编写模具组装、调试和使用说明根据模具设计和制造的经验编写相应的操作说明书;包括模具的组装步骤、调试要点以及使用注意事项。

4.审核和发布模具式样书模具式样书需要经过相关专业人员的审核;审核通过后,模具式样书可以正式发布使用。

三、模具式样书的内容要点1.模具的整体装配结构描述模具的各个组件的装配顺序和要求;包括模具的上模、下模和侧模等部分的装配。

2.模具各个部分的尺寸和形状要求详细描述模具的各个部分的尺寸和形状特征;标注模具的公差要求和加工要点。

3.模具的调试要点和注意事项介绍模具的调试步骤和注意事项;针对常见问题提供解决方法和调试技巧。

4.模具的使用注意事项和维护保养给出模具的安全使用和保养的要求;提供模具的常见故障排除方法和维修技巧。

5.模具相关的技术规范和标准引用国内外相关模具标准和规范;对模具的材料选择和表面处理等提出具体要求。

四、模具式样书的撰写注意事项1.表述准确,清晰易懂使用准确的专业术语,避免含糊不清的表述;语言简练,内容清晰易懂。

2.结构合理,层次清晰采用逻辑严密的结构,层次分明;正文内容要点之间的逻辑关系清晰可见。

3.图文并茂,注重细节图纸清晰,配合文字说明;对模具关键部位进行详细标注和描述。

五、总结。