电力电缆绞线结构

- 格式:doc

- 大小:87.00 KB

- 文档页数:2

一、110kv电力电缆的常见规格及结构近年来,随着国家电力行业的快速发展,110kv电力电缆的需求量也在不断增加。

110kv电力电缆作为输送高压电力的重要设备,其规格及结构用量对于电力行业的发展至关重要。

在实际应用中,110kv电力电缆的规格和结构对于输电线路的安全稳定运行起着至关重要的作用。

深入了解110kv电力电缆的常见规格及其结构用量对于行业发展具有重要意义。

1. 110kv电力电缆的常见规格110kv电力电缆的常见规格主要包括导体截面、绝缘层厚度、护套厚度等。

(1)导体截面:110kv电力电缆的导体截面一般为240mm²、300mm²、400mm²等。

(2)绝缘层厚度:110kv电力电缆的绝缘层厚度达到特定要求,一般在35mm以上。

(3)护套厚度:110kv电力电缆的护套厚度一般在3mm以上。

2. 110kv电力电缆的结构用量110kv电力电缆的结构用量包括导体、绝缘层、护套等。

(1)导体:110kv电力电缆的导体采用多股铝或铜绞线制作,其导体截面与输电距离、输电功率等有一定的关系。

通常情况下,110kv电力电缆的导体采用铜绞线制作,导体的结构用量根据具体的输电要求进行设计。

(2)绝缘层:110kv电力电缆的绝缘层一般采用交联聚乙烯(XLPE)材料制作,其结构用量与电缆的规格、电压等有一定的关系。

110kv电力电缆的绝缘层需要具有良好的耐电压、耐热、耐候等性能,以保证电力输送的安全可靠。

(3)护套:110kv电力电缆的护套一般采用聚乙烯(PE)材料制作,用于保护电缆免受外部机械损伤和化学侵蚀,其结构用量与电缆的长度、敷设环境等有一定的关系。

110kv电力电缆的护套需要具有良好的机械强度和耐候性能,以保证电缆在各种敷设环境下能够正常运行。

二、110kv电力电缆规格及结构用量的影响因素110kv电力电缆的规格及结构用量受到多方面因素的影响,主要包括输电距离、输电功率、敷设环境、敷设方式等。

成缆机工作原理一、什么是成缆机?成缆机,又称为缆绞机,是一种用于制造电力电缆或通信光缆的设备。

它采用自动化控制系统,通过将多个绞线导体绞合在一起,形成高强度且均匀的电缆或光缆。

成缆机的工作原理主要包括导线铺设、绞线、护套加装等工艺步骤。

本文将详细介绍成缆机的工作原理以及每个步骤的具体过程。

二、成缆机的工作过程2.1 导线铺设导线铺设是成缆机工作的第一步,主要是将多个导线引入成缆机的传感装置中。

这些导线通常被预先切割成合适的长度,并按照特定的顺序排列好。

然后,操作人员将这些导线引入成缆机的导线槽中,并通过传感装置的引导进入下一个工艺步骤。

2.2 绞线绞线是成缆机的核心工艺步骤之一。

在这个步骤中,导线被分成多条绞线,并通过特殊的机械结构进行绞合。

通常,绞线的绞合方式有两种,即同向绞合和交叉绞合。

同向绞合指的是所有导线按照相同的方向进行绞合,而交叉绞合则是导线之间相互穿插进行绞合。

通过绞线,导线之间的间隔得以保持恒定,从而确保电缆或光缆的均匀性和柔韧性。

2.3 护套加装在绞线完成后,成缆机将自动进行护套加装。

护套是一层用于保护导线的外层包裹物。

它可以起到防水、绝缘、耐磨等作用。

护套通常由聚合物材料制成,如聚氯乙烯(PVC)、聚乙烯(PE)等。

在这个步骤中,通过成缆机的自动装置,护套将被包裹在绞线的外部。

这样一来,电缆或光缆的结构就更加坚固,也更加耐用。

2.4 其他工艺步骤除了上述三个主要工艺步骤外,成缆机的工作还包括一些辅助工艺步骤。

其中,可以包括电缆中心线的确定、护套的冷却和固化等。

这些工艺步骤的具体操作以及对成缆机工作的影响因素需要根据具体的成缆机型号和要求进行调整和确定。

三、成缆机的优势3.1 提高生产效率成缆机采用自动化控制系统,可以实现快速、高效的电缆或光缆生产。

相比手工操作,成缆机在导线铺设、绞线和护套加装等工艺步骤中具有更快的速度和更稳定的质量。

这样可以大幅提高生产效率,降低制造成本。

3.2 提高产品质量成缆机能够在绞线过程中严格控制导线之间的间隔,确保电缆或光缆的均匀性和柔韧性。

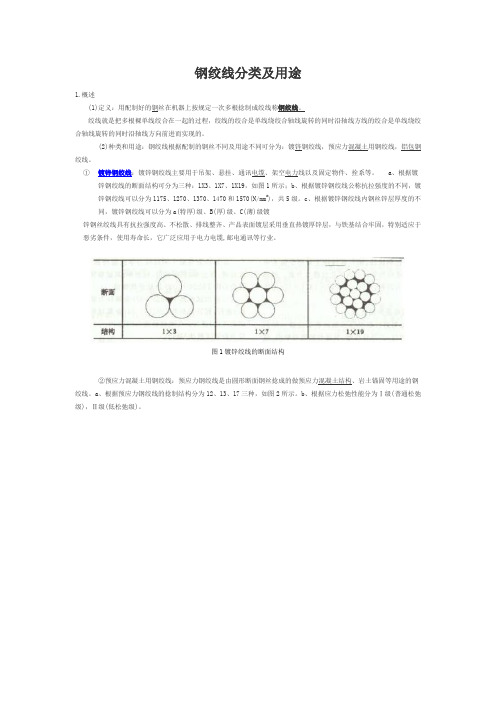

图1镀锌绞线的断面结构

②预应力混凝土用钢绞线:预应力钢绞线是由圆形断面钢丝捻成的做预应力混凝土结构、岩土锚固等用途的钢绞线。

a、根据预应力钢绞线的捻制结构分为12、13、17三种,如图2所示。

b、根据应力松弛性能分为Ⅰ级(普通松弛级),Ⅱ级(低松弛级)。

12 结构钢绞线 13 结构钢绞

线 17 结构钢绞线

D k—钢绞线直径,mm;d0—中心钢丝直径,mm;

d—外层钢丝直径,mm;A—13结构钢绞线测量尺寸,mm。

图2预应力钢绞线的捻制结构

③铝包钢绞线:铝包钢绞线主要用于架空电力线路的地线和导线及电气化线路承力索。

根据结构可分为四种:1X3,1X7,1X19,1X37(见图3)。

图3铝包钢绞线结构

2.规格及外观质量

(1) 表面质量:

a钢绞线直径和捻距应均匀,切断后不松散。

b镀锌钢绞线内各钢丝应紧密绞合,不应有交错、断裂和折弯等

c钢绞线表面必须无油、无污、无水和其他杂质。

d热镀锌钢丝表面应镀上均匀连续的锌层

(8)AS1222.1-1992 钢绞线及架空裸导线

(9)AS3607-1989 导线-裸架空线、钢芯铝绞线及钢芯铝合金绞线。

第一节绞制设备的工艺操作规程一、概述如是同心层绞的绞线,应首先考虑绞线机放线盘的盘数和大小是否与之适应,然后再考虑绞合方向,节距长度和要不要退扭等。

若为复绞线,还需考虑股线变形,这就需要分析绞线结构、规格、材料、确定工艺数据,最后选择适合的绞线机。

如果是束制品,除放线盘的盘数和大小以外,束线机收线盘大小的确定,要比绞线机重要得多。

至于多粗的单线用多大的放线盘,并无严格的规定,应根据规定长度来订,细线选用小线盘,粗线选用大线盘。

一般来说笼绞机的转速要比叉式绞线机低的多,而叉式绞线机的转速又比管绞机低得多。

常用束线机都是双节距浮动摇篮的形式。

二、工艺操作规程的意义JG2-500/6型管式绞机工艺操作的规程1、概述本设备用于绞制铜绞线,铝绞线,钢芯铝绞线及钢丝。

其生产截面:铜绞线16——50mm,铝绞线为16——95mm,钢芯铝绞线是16——70mm。

其主要设备参数:生产范围:单线直径,铜1.50~3.5 ,铝1.7~4.6mm,钢丝1.8~3.2。

最大绞合外径:15mm管体转速:Ⅰ挡350r/min,Ⅱ档500r/min。

牵引轮直径:1250mm(双牵引)出线速度:7.63~165.97r/min绞合节距:21.81~331.95min带绝缘电缆绕包应坚实,用于按无松软感觉和皱折,半导电纸,不能有脱节现象。

绕包搭盖为1/3,不允许有纸带重叠。

成缆方向为右向,成缆线芯按一二三号排列。

第二节绞制工艺参数计算及绞合规律一、架空绞线都由硬单线构成,都不希望产生较大的单线扭转,为此可采用退绞绞合方法、以减小或消除单线自身的扭转变形。

绞合时,单线的弯曲变形不可避免,基圆越大,螺旋升角也越大,则弯曲变形也越大。

二、1、绞线的节距比是指绞线节距长度与绞线直径直径之比,即节距为直径的倍数,用绞线的外径D为比值的节距比,称为实际节距比,以m表示。

用节圆直径为比值的节距比,称为理论节距比以表示。

如下式:m=h/D =h/ 式中:h—为节距长度(mm)实用节距比理论节距的关系为:m= /D =mD/在一般情况下,节距比(或α角)越小,柔软性越好。

铝包钢芯铝绞线标准铝包钢芯铝绞线是一种用途广泛的电力电缆,主要用于输电线路。

它由铝包钢芯和铝绞线组成,具有良好的导电性能和机械性能,广泛应用于城市供电、农村电网和工矿企业等领域。

为了确保铝包钢芯铝绞线的质量和安全性能,制定了一系列的标准来规范其生产和使用。

首先,铝包钢芯铝绞线的标准主要包括产品结构、技术要求、试验方法、包装标志等方面。

产品结构要求铝包钢芯铝绞线由铝包钢芯和铝绞线构成,其中铝包钢芯应符合相关标准,铝绞线应采用优质的铝材料制成。

技术要求包括导电性能、机械性能、耐热性能等指标,以确保产品在使用过程中能够稳定可靠地工作。

试验方法是对产品质量进行检测的关键环节,通过严格的试验方法可以有效评估产品的性能和质量。

包装标志则是对产品进行标识和包装的要求,以便于产品的运输和使用。

其次,铝包钢芯铝绞线的标准还涉及到产品的应用范围和使用环境。

根据不同的输电线路和电力系统,铝包钢芯铝绞线的标准规定了不同的应用范围和使用环境,以确保产品能够在不同的工作条件下发挥最佳的性能。

同时,标准还对产品的安装、使用和维护提出了相应的要求,以确保产品在整个使用周期内能够保持良好的工作状态。

另外,铝包钢芯铝绞线的标准还包括了产品的质量控制和监督检验。

生产企业应当建立健全的质量管理体系,确保产品符合标准要求。

同时,相关部门应当加强对铝包钢芯铝绞线产品的监督检验,及时发现和处理不合格产品,保障用户的安全和权益。

总的来说,铝包钢芯铝绞线的标准是保障产品质量和安全的重要依据,它规范了产品的生产、使用和监督检验等方面的要求,对于推动行业健康发展和保障用户利益具有重要意义。

希望生产企业和相关部门能够严格遵守标准要求,不断提高产品质量,为电力输电和供电安全保驾护航。

电缆绞制讲义一.绞线的目的:1.采用单根导线不易弯曲,柔软性差,给生产、运输、安装、敷设和使用都带来了困难。

2.由于单根导线截面大,涡流损耗大,影响输电效果。

3.目的:保证电气性能上有一定截面;力学性能上有一定的柔软性。

二.绞线的优点:1.柔软性好2.稳定性好3.可靠性好4.强度高三. 绞线的分类及用途:1.普通绞线:铝绞线(LJ):优点:导体重量轻,导电性好。

用途:应用于受力较小的架空电力线路的配电线。

硬铜绞线(TJ):优点:电气性能优越;用途:架空输电线路。

铝合金绞线(LH A J):优点:抗拉强度高,导电率较铝绞线低10%。

用途:冰川、山区、丘陵等地。

铝包钢绞线:优点:抗拉强度高。

用途:大跨越线路。

2.组合绞线:钢芯铝绞线(LGJ):优点:抗拉强度高。

用途:架空输电线路,配电线路,重冰区及大跨越输电线路。

防腐钢芯铝绞线:优点:防止钢芯腐蚀,提高导线使用寿命。

用途:咸水湖、沿海、工矿区及腐蚀气氛严重地区。

铝包钢芯铝绞线:优点:防止钢芯腐蚀,提高导线使用寿命。

降低线损。

单位重量减轻,增大了导线跨距。

3.特种绞线:扩径钢芯铝绞线:优点:增加导线外径,节约有色金属,减少电晕损失。

用途:高电压输电及高海拔输电扩径空心导线:优点:具有较大的导线外径,减少电晕损失,节约有色金属。

用途:高压变电站。

消振及间隙型绞线:优点:各绞层分离,能自身减少振动。

用途:多风暴地区。

防冰雪绞线:优点:抗冰雪能力强。

用途:重冰区地带。

铜电刷线:优点:结构稳定,柔软性良好,采用束绞和复绞而成。

用途:电机中的引接线。

裸铜软绞线:特点:采用股线正规绞合、束绞、无复绞或束绞后按正规绞合复绞等形式。

用途:连接电机、电器设备部件。

铜编织线:优点:导线柔软。

用途:移动电器装备的连接线,也用于汽车,拖拉机蓄电池的连接。

镀铝钢芯铝绞线:特点:镀锌钢丝改为镀铝钢丝。

增加抗腐蚀性。

用途:用于防腐线路。

耐候绝缘架空线:特点:在LJ和LGJ绞线表面加绝缘层。

电力电缆结构、性能说明水泥余热发电群2014年4月11日额定电压6/6、8.7/15kV交联聚乙烯绝缘电力电缆结构、性能说明电缆型号、规格:YJV:铜芯交联聚乙烯绝缘聚氯乙烯护套阻燃电力电缆1. 电缆主要遵循标准GB/T12706-2008《额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件》IEC60502《额定电压1kV(Um=1.2kV)到30kV(Um=36kV)挤包绝缘电力电缆及附件》GB/T3956-2008《电缆的导体》GB/T11091-2005《电缆用铜带》GB/T2951-2008《电缆和光缆绝缘护套材料通用试验方法》GB/T3048-2007《电线电缆电性能试验方法》GB/T6995-2008《电线电缆识别标志方法》GB/T18380-2008《电缆在火焰条件下的燃烧试验》2. 电缆运行条件2.1 电缆导体额定运行温度为90℃。

2.2 短路时电缆导体的最高温度不超过250℃。

2.3 短路持续时间不超过5s。

3. 电缆主要结构及技术要求3.1 导体导体表面光洁、无油污、无损伤屏蔽及绝缘的毛刺、锐边,无凸起或断裂的单线。

导体为圆形并绞合紧压。

导体结构、性能符合GB/T3956-2008标准要求。

3.2 导体屏蔽导体屏蔽为挤包交联半导电层,半导电层均匀地包覆在导体上,表面光滑,无明显绞线凸纹,无尖角、颗粒、烧焦或擦伤的痕迹。

在剥离导体屏蔽时,半导电层无卡留在导体绞股之间的现象。

导体屏蔽标称厚度为0.8mm。

3.3 绝缘额定电压6/6kV电缆交联聚乙烯绝缘标称厚度为3.4mm,额定电压8.7/15kV电缆交联聚乙烯绝缘标称厚度为4.5mm,任一点最小测量厚度不小于标称值的90%-0.1mm。

绝缘性能符合GB/T12706-2008标准要求。

3.4 半导电绝缘屏蔽半导电绝缘屏蔽为挤包交联半导电层,半导电层均匀地包覆在绝缘上,表面光滑,无尖角、颗粒、烧焦或擦伤的痕迹。

电力电缆----绞线结构表(国标):编写:李君

电力电缆----结构计算:

成缆直径计算:

3等芯园形成缆直径Φ=单芯绝缘后直径×2.154

圆形成缆直径Φ(3大+1小)=(3大直径+1小直径)÷4×2.414

圆形成缆直径Φ( 3大+2小)=(3大直径+2小直径)÷5×2.7

4等芯园形成缆直径Φ=单芯绝缘后直径×2.414

圆形成缆直径Φ( 4大+1小)=(4大直径+1小直径)÷5×2.7

5等芯园形成缆直径Φ=单芯绝缘后直径×2.7 成缆直径计算:(3)等芯扇形成缆直径Φ=大线扇形高×2.15

成缆直径计算: (3大+1小)芯扇形成缆直径Φ=大线扇形高×2.31

成缆直径计算:(3大+2小)芯瓦楞型成缆直径Φ=大线扇形高×2.52 (全力达)※但是上海浦东系数为2.4 成缆直径计算:(4)等芯扇形成缆直径Φ=大线扇形高×2.2 ※但是上海浦东系数为2.4

成缆直径计算:(4大+1小)等芯瓦楞型成缆直径Φ=×2.6(全力达)※但是上海浦东系数为2.4 成缆直径计算: 5等芯扇形成缆直径Φ=大线扇形高×2.58 ※但是上海浦东系数为2.7(圆)

2层×0.2厚包带后直径增加1.2㎜ 3层×0.2厚包带后直径增加1.6㎜

4层×0.2厚包带后直径增加2.4㎜ 5层×0.2厚包带后直径增加2.8㎜

绕包钢带后直径增加4倍钢带厚度=4×1层钢带厚度㎜。

绝缘后直径计算=挤前直径+标称厚度×1.05(上限系数)×2 ※(但绝缘用量还用标称厚度计算)。