悬架受力

- 格式:docx

- 大小:576.60 KB

- 文档页数:12

悬架各工况受力计算公式表悬架各工况受力计算公式表是汽车设计师们必备的一份文档,因为悬架是汽车上最重要的零部件之一,它直接关系到汽车的运行性能和安全性。

本文将详细介绍悬架各工况受力的计算公式表,以帮助读者更好地理解。

首先,悬架是一个复杂的系统,由若干个部件组成,包括弹簧、减震器、传动轴、控制臂、节流阀等。

在实际工作过程中,悬架各部件都会承受不同的受力状态,如纵向加速、横向转向、制动、加速、刹车等。

而悬架各部件所承受的受力状态也是不同的,因此,针对不同的受力状态,悬架各部件的受力计算公式也是不同的。

以下是悬架各工况受力计算公式表:1. 纵向加速时,控制臂承受的力矩计算公式为:M = ma / FZ,其中m是汽车质量,a是车辆纵向加速度,FZ是轮胎垂直载荷。

2. 横向转向时,控制臂承受的力矩计算公式为:M = Fy * h,其中Fy是横向力,h是控制臂与地面垂直距离。

3. 制动时,制动力矩的计算公式为:M = W * (R - r) / 2,其中W是车辆重量,R是轮胎半径,r是制动器半径。

4. 加速时,驱动轴承受的力矩计算公式为:M = T /i * η * r,其中T是发动机输出扭矩,i是变速器传动比,η是传动效率,r是驱动轴半径。

5. 刹车时,制动器受到的压缩应力计算公式为:σ =F / A,其中F是制动力,A是制动器面积。

6. 路面颠簸时,减震器吸收的能量计算公式为:E = 1 / 2 * k * δ^2,其中k是减震器弹簧刚度,δ是减震器伸缩位移。

以上是悬架各工况受力计算公式表的部分内容,这些公式可以帮助汽车设计师了解悬架各部件在不同工况下所承受的受力情况,从而优化设计方案,提高汽车的性能和安全性。

总之,悬架各工况受力计算公式表是非常重要的一个文档,它涉及到汽车设计的方方面面,设计师们应该积极学习和掌握这些公式,以更好地提高汽车的性能和安全性。

全面解析制动跑偏现象制动系统是汽车安全的核心之一,每一次“刹车失灵事件”,几乎都会成为社会热点,足见人们对制动的重视以以及制动系统的重要性。

我们除了要提高驾驶员的安全意识,有些安全隐患,从开发设计之初就要考虑到。

影响制动的因素实际上很多,这里主要想谈一下“制动跑偏”现象。

车辆在制动过程中维持直线行驶或者按预定方向行驶的能力是汽车的方向稳定性,有时会出现制动时不受控的向左或者向右行驶,我们叫做“制动跑偏”,当车辆在高速行驶、路面湿滑、弯道等场景下出现制动跑偏,会有非常严重的安全隐患。

在GB 21670和GB 7258标准中均对制动稳定性提出了相应的要求;同时,GB 7258 标准中,对制动力平衡性台架检验做了要求,车辆出厂和年检均需满足该要求。

制动跑偏影响因素多,包括了制动、悬架、转向,轮胎,车身系统以及底盘硬件的设计。

以下是各个部件系统对制动跑偏的一些简要分析。

一、悬架:首先是制动时悬架的的受力分析:首先是制动力作用下的悬架K特性引起的bump steer 的左右差异;K(kinematic)特性即悬架运动学特性,是指车轮在垂直方向上往复运动的过程中,由于悬架导向机构的作用,而导致车轮平面和轮心产生角位移和线位移变化的特性;需要考虑轮跳转向-前bump steer,轮跳转向-后bump steer,轮跳外倾-前Bump camber,后轮跳外倾-后Bump camber。

Bump steer影响制动跑偏,单位deg/mm。

其次时制动力作用下的悬架C特性引起的brake force steer的左右差异;C(compliance)特性即悬架弹性运动学特性,是指地面作用于轮胎上的力和力矩所导致的车轮平面和轮心产生角位移和线位移变化的特性,施加力导致的变形跟悬架系统的弹簧、橡胶衬套以及零部件的变形有关,如前后轮心的刚度;Brake force steer影响制动跑偏,单位deg/KN。

从悬架和车身布局上,需要考虑从悬架的左右尺寸是否对称,如上摆臂和下摆臂Y向尺寸,副车架尺寸对称性,上摆臂、下摆臂和副车架的衬套的刚度。

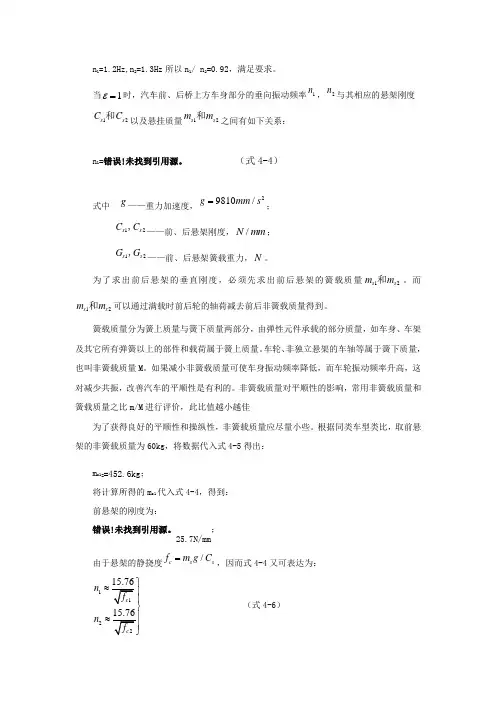

n 1=1.2Hz,n 2=1.3Hz 所以n 1/ n 2=0.92,满足要求。

当1ε=时,汽车前、后桥上方车身部分的垂向振动频率1n ,2n 与其相应的悬架刚度12s s C C 和以及悬挂质量12s s m m 和之间有如下关系:n 1=错误!未找到引用源。

(式4-4)式中 g ——重力加速度,29810/g mm s =;12s s C C ,——前、后悬架刚度,/N mm ;12s s G G ,——前、后悬架簧载重力,N 。

为了求出前后悬架的垂直刚度,必须先求出前后悬架的簧载质量12s s m m 和。

而12s s m m 和可以通过满载时前后轮的轴荷减去前后非簧载质量得到。

簧载质量分为簧上质量与簧下质量两部分,由弹性元件承载的部分质量,如车身、车架及其它所有弹簧以上的部件和载荷属于簧上质量。

车轮、非独立悬架的车轴等属于簧下质量,也叫非簧载质量M 。

如果减小非簧载质量可使车身振动频率降低,而车轮振动频率升高,这对减少共振,改善汽车的平顺性是有利的。

非簧载质量对平顺性的影响,常用非簧载质量和簧载质量之比m/M 进行评价,此比值越小越佳为了获得良好的平顺性和操纵性,非簧载质量应尽量小些。

根据同类车型类比,取前悬架的非簧载质量为60kg ,将数据代入式4-5得出:m s1==452.6kg ;将计算所得的m s1代入式4-4,得到: 前悬架的刚度为: 错误!未找到引用源。

25.7N/mm;由于悬架的静挠度/c s s f m g C =,因而式4-4又可表达为:112215.7615.76c c n f n f ⎫≈⎪⎪⎬⎪≈⎪⎭ (式4-6)式中12,c c f f 的单位为mm 。

所以 由式4-6求出前、后悬架的静挠度分别为:错误!未找到引用源。

172.48mm 。

悬架的动挠度d f 是指从满载静平衡位置开始悬架压缩到结构允许的最大变形(通常指缓冲块压缩到其自由高度的1/21/3或)时,车轮中心相对车架(或车身)的垂直位移。

前、后悬架均为不等长双横臂独立悬架整车空载质量 315kg满载质量 375kg前后轴荷比5:5整车簧下质量初估 120kg前悬架螺旋弹簧设计计算(1)根据总布置要求及悬架的具体结构形式求出需要的弹簧刚度C S1 ,设计载荷时弹簧的受力P i ,弹簧高度H i 及悬架在压缩行程极限位置是的弹簧高度H m由参考资料① 表13-3 汽车悬架的偏频及相对阻尼比 选钢制弹簧,参考轿车,得前悬架偏频 n 1=1.0Hz由参考资料①式(13-4) n 1=12π 1/1ms Cs 得 C S1=(2πn 1)2m S1=(2×3.14×1.0)2×63.75=2515N/m单侧悬架设计簧载质量m S1=375-1204=63.75kg P i =63.75×9.8=624.75NH i =300~400mmH m =150~250mm(2) 初步选择弹簧中径D m ,端部结构形式及所用的材料 参考微型轿车相关数据,由参考资料② 初选D m =150mm端部结构形状:弹簧端部圈面均与邻圈并紧且磨平的YI 型制造工艺包括: a)卷制 b)断面圈的精加工 c)热处理d) 工艺试验及强压处理材料:碳素弹簧钢 C级由参考资料②表16-2 弹簧材料及其许用应力按载荷性质Ⅱ类选择许用切应力 [τ]=0.4σ B许用弯曲应力[σb]=0.5σ B由参考资料③查得此弹簧材料切变模量 G=7.88×104Mpa(3)参考相关标准确定台架试验时伸张及压缩极限位置相对于设计载荷位置的弹簧变形量f₁,f₂,并确定想达到的寿命nc(循环次数)f₁=25.4mmf₂=25.4mmnc=1×10³~1e+10Mpa(4)初选钢丝直径d=10mm由GB/T 4357-1989查得弹簧钢丝的拉伸强度极限σBσB=1320~1530MPa[τ]=1320×0.4MPa=528MPa[σb]=0.5σB=660MPa(5)由参考资料①式(13-80)解出i Cs=i Dm Gd ∙384 i= 圈6.11384=Cs Dm Gd由参考资料① 表13-10中的相应公式得:总圈数n=i+1.33=12.93圆整n=13弹簧完全并紧时的Hs=1.01d(n+1)=1.01×10×(14+1)=141.4mm(6)由Hs, Pi, Hi 及Cs 可求出弹簧在完全压紧是的载荷Ps ,台架试验伸张,压缩极限位置对应的载荷P1, P2 以及工作压缩极限位置的载荷Pm 分别为:Ps=Pi +Cs ₁ (Hi + Hs)P ₁=Pi-Cs ₁f ₁P ₂= Pi+Cs ₁f ₂Pm =Pi+ Cs ₁( Hi- Hm) Pi=8.9410375⨯-=624.75N Cs ₁=2515N/m由参考资料○2,表16-4 螺旋角d=arctan D P πα一般在5°~9°之间螺距P 41.2mm ~74.6mm考虑安装空间 取P=45mm弹簧自由高度 H 0=45×13=585mm最小工作高度Hn=Hs+δd i =141.4+0.30×10×11.6=176.2mm设计载荷时,弹簧的高度 Hi=585-249=336mm弹簧完全并紧时的高度Hs=141.4mm 空载时弹簧压下mm 190515.248.9)120315(=⨯⨯- 满载时弹簧压下mm 249515.248.9)120375(=⨯⨯-估算螺旋弹簧承受最大冲击载荷为满载设计静载荷的1.5倍(根据经验安全系数取值),此时弹簧压下374mm Hi=585-251575.624=336mm Hm=585-249*1.5=211mmf1=f2=25.4mmP ₁=624.75-2.515*25.4=516NP ₂=624.75-2.575*25.4=689NPm=624.75+2.151(336-211)=940N(7) 按弹簧指数C=Dm/d 及K ′的表达式,求的K ′K ′=15615.0415*4115*4615.04414+--=+--C C C =1.0946 运用参考资料① 式(13-81)求出载荷P ₁,P ₂,Ps 以及Pm 所对应的剪切应力max ,,2,1ττττsτ=2'8dPCK πMPa 2351=τMPa 2892=τ(8) 校核τmaxτmax=2'8d PmCK π=21014.30946.1159408⨯⨯⨯⨯=393.22Mpa τmax<[τ],满足要求(9)校核台驾试验条件下的寿命给定试验条件下的循环次数c n =13.01)808.1(e k Ke=)12(][48.1)12(74.0ττσττ---=)235289(66048.1)235289(74.0+-⨯-=0.08825 c n =1.2181010⨯ ,满足要求(10)稳定性校核λ=0H /Dm= 9.3150585= 相对变形量f/0H 必须如下临界值 (0.10=C ) (0H f cr )=0.811(1+20)(89.61λC -)=0.811(1+2)9.31(89.61-)=1.41后悬架螺旋弹簧设计计算(1)根据总布置要求及悬架的具体结构形式求出需要的弹簧刚度C S ₂ ,设计载荷时弹簧的受力P i ,弹簧高度H i 及悬架在压缩行程极限位置是的弹簧高度H m由参考资料① 表13-3 汽车悬架的偏频及相对阻尼比选钢制弹簧,参考轿车,得后悬架偏频 n ₂=1.2Hz由参考资料①式(13-4) n ₂=12π 2/2ms Cs 得 C S ₂=(2πn ₂)2m S ₂=(2×3.14×1.2)2×63.75=3621N/m单侧悬架设计簧载质量m S ₂=375-1204=63.75kg P i =63.75×9.8=624.75NH i =300~400mmH m =150~250mm(2) 初步选择弹簧中径D m ,端部结构形式及所用的材料 参考微型轿车相关数据,由参考资料② 初选D m =150mm端部结构形状:弹簧端部圈面均与邻圈并紧且磨平的YI 型 制造工艺包括: a)卷制 b)断面圈的精加工 c)热处理d) 工艺试验及强压处理材料:碳素弹簧钢 C 级由参考资料② 表16-2 弹簧材料及其许用应力按载荷性质Ⅱ类选择许用切应力 [τ]=0.4σB 许用弯曲应力[σb ]=0.5σ B由参考资料③查得此弹簧材料切变模量 G=7.88×104Mpa(3)参考相关标准确定台架试验时伸张及压缩极限位置相对于设计载荷位置的弹簧变形量f ₁ ,f ₂,并确定想达到的寿命nc (循环次数)f ₁=25.4mmf ₂=25.4mmnc=1×10³~1e+6(4)初选钢丝直径d=10mm由GB/T 4357-1989查得弹簧钢丝的拉伸强度极限σB σB=1320~1530MPa[τ]=1320×0.4MPa=528MPa[σb]=0.5σB=660MPa(5)由参考资料①式(13-80)解出i Cs=Dmi Gd8 i=圈06.8384 CsDm Gd 由参考资料① 表13-10中的相应公式得:总圈数n=i+1.33=9.39圆整n=10弹簧完全并紧时的Hs=1.01d(n+1)=1.01×10×(14+1)=111.1mm(6)由Hs, Pi, Hi 及Cs 可求出弹簧在完全压紧是的载荷Ps ,台架试验伸张,压缩极限位置对应的载荷P1, P2 以及工作压缩极限位置的载荷Pm 分别为:Ps=Pi +Cs ₁ (Hi + Hs)P ₁=Pi-Cs ₁f ₁P ₂= Pi+Cs ₁f ₂Pm =Pi+ Cs ₁( Hi- Hm) Pi=8.9410375⨯-=624.75N Cs ₂=3621N/m由参考资料○2,表16-4 螺旋角d=arctan DP π α一般在5°~9°之间。

悬架各工况受力计算公式表

悬架各工况受力计算公式表包括:静态弹性受力计算公式、动态

弹性受力计算公式、振动时离子弹受力计算公式、弯曲变形程度计算

公式、扭转变形程度计算公式等。

静态弹性受力计算公式包括悬架系统静载荷下的受力计算公式,

以及悬架系统受定位限制的受力计算公式。

动态弹性受力计算公式则

包括悬架系统在动态载荷下的受力计算公式。

而振动时离子弹受力计

算公式则是用于分析悬架系统在振动情况下如何抵御来自路面的冲击力,从而保障车辆平稳安全行驶。

弯曲变形程度计算公式则是用于分

析悬架系统在受力过程中弯曲变形的情况。

扭转变形程度计算公式则

是用于分析悬架系统在受力过程中扭转变形的情况。

除了以上提到的受力计算公式,还有一些与悬架相关的公式需要

进行拓展。

例如,悬架刚度系数的计算公式,可以用于评估悬架系统

在受力过程中的变形程度和调整悬架系统的刚度值;悬架减震器的压

力计算公式,可以用于分析悬架减震器在工作过程中的压力变化情况,为减震器的设计提供指导;悬架系统的动态分析公式,可以用于分析

悬架系统在各种情况下的运动轨迹、反应特点和受力状态等,为悬架系统的优化设计提供依据。

悬架系统匹配设计一、悬架系统概述悬架是现代汽车上重要总成之一,它把车架与车轴弹性地连接起来。

其主要任务是传递作用在车轮和车架之间的一切力和力矩,并且缓和由不平路面传给车架的冲击载荷,衰减由此引起的承载系统的振动,以保证汽车平顺地行驶。

悬架主要由弹性元件、导向机构和减振器组成(在有些悬架中还有缓冲块和横向稳定杆)。

弹性元件用来传递垂直力,并缓和由不平路面引起的冲击和振动,其种类有钢板弹簧、螺旋弹簧、扭杆弹簧、空气弹簧、油气弹簧及橡胶弹簧等。

由于钢板弹簧在悬架中可兼作导向机构用,可使悬架结构简化,且保养维修方便、制造成本低,所以货车悬架中一般都采用钢板弹簧作为弹性元件。

钢板弹簧是汽车悬架中作为汽车当中应用最广泛的弹性元件,它是由若干等宽但不等长的合金弹簧片组成的一根近似等强度的弹性梁,钢板的弹簧的第一片一般是主片,其两端弯成卷耳内装青铜、粉沫治金组成的衬套,以便用弹簧销与固定在车架的支架或吊耳作铰接连接。

钢板弹簧一般用U型螺栓固定在车桥上。

中心螺栓用以连接各片弹簧片,并保证装配时各片的相对位置。

中心螺栓距两卷耳的距离可相等也可以不等。

主片卷耳受力最严重,是薄弱处,为改善主片卷耳的受力情况,常将第二片末端也弯成卷耳,包在主片的外面(也称包耳)。

有些悬架中的钢板弹簧两端不做成卷耳,而采用其它的支承方式(比如滑块式)。

连接各构件,除了中心螺栓以外,还有若干个弹簧夹,其主要作用是当钢板弹簧反向变形时,使各片不致于相互分开,以免主片单独承载,此处,为了防止各处横向错动。

弹簧夹用铆钉铆接在下之相连的最下边弹簧的端部,弹簧的夹的两边用螺栓连接,在螺栓上有套管顶住弹簧片的两边,以免将弹簧片夹得过紧。

中螺栓套管和弹簧片之间有一定的间隙(不少于(1.5mm)。

以保证弹簧变形可以相互滑移。

钢板弹簧在载荷作用下变形时,各片有相对滑移而产生摩擦,可以促进车架的振动的衰退。

但各片的干摩擦,将使车轮所受的冲击在很大程度上传给车架,即降低了悬架的缓和冲击能力,并使弹簧片加速磨损,这是相当不利的,为了减少弹簧片之间的摩擦,在装组合钢板弹簧时,各片间需涂上石墨润滑脂,并应定期的保养。

轮心六分力作用下悬架疲劳载荷谱提取悬架是整个车辆中承担载重、减震、保持车身平衡等重要功能的组成部分,对车辆的性能、舒适性和安全等方面都有着至关重要的影响。

然而,长期使用下悬架会面临疲劳载荷的问题,从而影响悬架的使用寿命和安全性能。

因此,对于悬架的疲劳载荷谱的提取和分析具有重要的意义。

轮心六分力作用下悬架疲劳载荷谱的提取是指在车辆运行过程中,考虑到轮胎与地面之间的接触,通过实测或通过仿真技术,将轮心六分力所引起的悬架载荷谱进行提取和分析,为悬架的寿命评估和设计提供数据支持。

首先需要确定测量点和传感器的布置位置。

一般来说,可以在车轮位置或减震器支座处设置应变传感器或位移传感器等测量设备,接收到的数据可以反映车轮与地面之间的互动情况。

同时需要考虑到测量点的分辨率、灵敏度和准确度等问题,以确保所获得的数据具有可靠性和代表性。

其次,通过运用试验分析方法,对实测数据进行处理和分析。

在分析过程中,需要将数据进行采样、滤波和预处理等处理,从而消除数据中的噪声和干扰因素,以获得更为准确和可靠的数据。

同时,还可以采用统计方法和振动分析方法等方法,对数据进行进一步分析和处理。

最后,通过对分析结果的深入研究和评估,可以得出轮心六分力作用下悬架疲劳载荷谱的特征和规律。

这有助于对悬架的寿命评估和设计进行优化和改进,从而提高悬架的安全性能和使用寿命。

总之,轮心六分力作用下悬架疲劳载荷谱的提取对于车辆设计和安全性能具有重要意义。

通过实测和仿真技术等方法,可以获得更为准确和可靠的数据,从而对悬架的寿命评估和设计进行科学的分析和研究。

在实际应用中,悬架的受力情况除了轮心六分力之外,还会受到车辆的行驶状态、路面条件、悬架结构等多种因素的影响。

因此,在对轮心六分力作用下悬架疲劳载荷谱进行提取时,还需要考虑到这些因素的影响。

首先,车辆的行驶状态会对悬架载荷产生影响。

例如,在路面不平的情况下,悬架会受到更大的振动和冲击,从而会产生更高的载荷。

悬架受力分析的意义: 1. 校核各杆件的强度,使之在安全系数范围之内 2. 优化杆件夹角,使杆件得到最合理利用 前提假设:悬架杆件为刚性。

赛车的各参数如下: 整车质量:200Kg+ 68Kg 载荷分配:前:后=47:53 制动力分配:前:后=7:3 附着系数:1.4发夹弯最小直径:D=9m (平均速度40km/h-----48km/h ) 75m 平均加速度 7.4m/s 2由于前后两轮制动力和载荷不同,因此要对前后两轮独立分析。

一.前悬架图一.(前悬架整体受力图)1.前悬架整体受力分析 1).在负载为68Kg 下,有121()2Fz G G =+×47%可以算得Fz =617.2N,其中G1为200kg ,G2为68kg2.)当在48km/h 速度下通过最小直径D=9m 的发夹弯时产生的离心力由Fy 提供,则有2v a R=可以得239.5/a m s =取a =4g 其中g=9.82/m s 所以有Fy =(4×9.8×268)/4=2626.4N3.)对于前轮而言,其加速与制动都是在x方向上受力,而制动所受的力远大于加速所受的力,故只研究在制动情况下所受力的大小。

若在附着系数为1.4的情况下减速,则有Fx=1.4G×70%×12可以得Fx=1286.9N G为2626.3由于计算结果为赛车设计标准上限,Fx出现在制动过程中,Fy出现在发夹弯处。

2.转向和制动过程上下悬臂受力分析1)对于转向过程图二分别在X和Z方向上列平衡方程得Fx+Fa1cos7°-Fb-Fa2sin6°=0Fz-Fa2cos6°-Fa1sin7°=0以B为中心列力矩方程得Fz×80+F a1×250-Fx×115=0由上面三个式子可以得F a1=394.5NF a2=572.2NF b=1621.3N`2)对于制动过程图三图四a.Fx方向上列平衡方程Fx+Fax-Fbx=0 Fx ×115-Fax×250=0可以得出Fax=592.0NFbx=1878.9Nb.Z F方向上图五点击查看CAD原图由此可以得Fa1’ =197.5NFa2’=596.4NFb’= 258.4N3.根据上面的计算结果,通过分析,对悬臂夹角进行优化1).先讨论下悬臂的受力。

如图所示为下悬臂受力示意图。

图六点击查看原图其中蓝色箭头表示转向产生的力,红色箭头表示制动过程产生的力。

一般二者不同时存在,设BB’与x轴夹角为θ,当θ为某一合适值时,可以使得两种力在悬臂上产生的最大应力相等,此时悬架力学性能最优。

在制动力作用下,有F BB’=1878.9258.4 2cos2sinθθ+F BB’’=1878.9258.4 2cos2sinθθ-在转向力作用下,有F BB’=F BB’’=1621.6 2sinθ由上面的论述可以得1878.9258.42cos2sinθθ+=1621.62sinθ可以解得arctan0.728θ=θ=36.05。

下悬臂最大轴力为F1=1621.62sin36.05=1377.8N2.)再讨论上悬臂的受力。

a.转向过程图七点击查看CAD 原图在z 轴方向上LZ F -572.2=0而tan49。

=LzLyF F 由此可以得Ly F =497.4N 对上悬臂的压力为y F =497.4N+394.5N=891.9N而拉杆L 受到的拉力为L F =758.2N ,Fly Flz 代入,b .制动过程图八点击查看CAD 原图 在Z 轴方向上LZ F -596.4N=0而tan49。

=LzLyF F 可以求得FLy =518.4N则对于上悬臂,518.4197.5715.9Fy N N =+=592.0Fx N =拉杆L受力为L F =C.综上所述,可以画出上悬臂的受力图示·图九点击查看原图红色箭头表示在制动力作用下悬架的受力,蓝色箭头表示在转向力作用下悬架的受力。

一般情况下两者不同时存在。

在两种力作用下悬臂A ’A 1和A ’A 2分别存在最大值。

设立合理的∂值可以使两个最大值相等,此时悬架强度利用最大,最为安全。

在制动力作用下'2715.9592.02sin 2cos A A F =+∂∂'1715.9592.02sin 2cos A A F =-∂∂在转向力作用下'1'2891.92sin A A A A F F ==∂即有891.92sin ∂= 715.9592.02sin 2cos +∂∂可以得tan 0.176∂= ∂=10.00。

上悬臂最大轴力为 F 2=2568.1N4.根据最大轴力,进行强度校核以及极值讨论。

由相关数据可以知道,我们选用的Q235号钢参数如下 外径d=18mm 壁厚2.5mm抗拉屈服强度 235Mp下悬臂最大轴力为F1=1377.8N 上悬臂最大轴力为F2=2568.1N 悬臂横截面积为A=121.74mm 21121311.810.78121.74F N MPa A mmσ===<235Mpa2222568.121.09121.74F N MPa A mm σ===<235Mpa 则安全系数分别为123521.8010.78s ==223511.1421.09s ==根据上面的分析结果,我们可以算出安全系数分别为一下各值时候的θ,∂的大小。

5.综述:由以上计算结果可知,前悬架设计角度在合理范围之内时,其安全系数都足够大,因此选用Q235号钢是合理的。

二.后悬架图十点击查看CAD 原图1 后悬架整体受力分析1) 在负载为68kg 下,有121()2Fz G G =+x53%=696.0N2)当在48km/h 速度下通过最小直径D=9m 的发夹弯时产生的离心力由Fy 提供,则有2v a R=可以得239.5/a m s =取a =4g 其中g=9.82/m s 所以有Fy=(4×9.8×268)/4=2626.4N3)当加速度为7.4m/s2,阻力系数为0.2时,(后轮质量相对于车身很小,视为车身的一部分),则有Fx=12×Ma=12×268×(7.4+0.2×9.8)=1254.24N2.转向和加速过程后悬架受力 1)加速过程 a )在x 方向上在X 方向上列出平衡方程,可以得Fax+1286.9-Fbx=01286.9×110-Fax ×370=0 所以可以得Fax=382.6N Fbx=1668.9N b )在z 方向上对上面的受力图列出平衡方程,可以得在z方向上Fb2’-696.0+Fa’sin4.25=0在y方向上Fb1’-Fa’cos4.25=0以B为绕点列力矩方程696.0x80+Fa’x260xcos4.25=0Fb1’=214.2NFb2’=711.9NFa’=-214.7N2)转向过程47图十一点击查看CAD原图分别在y和Z方向上列出平衡方程在y方向上2626.4-Fb1-Facos4.25=0在z方向上696.0+Fasin4.25-Fb2=0以B为绕点列力矩方程2626.4X110+FaX260cos4.25-696.0X80=0由以上方程可以得Fa=-899.3NFb1=3523.3NFb2=629.4N3.根据上面的计算结果,通过分析,对悬臂夹角进行优化其受力图如图所示,设两个夹角分别是θ和δ,其中红色箭头表示加速过程受力,蓝色箭头表示转向过程受力。

由于θ和δ的不同而导致AA’和AA’’的受力不同,在安全系数符合要求的情况下,θ和δ主要由悬架的尺寸决定。

计算时我们给出几个可能的角度组合,并计算其相应的受力大小。

1)先讨论上悬臂的受力转向受力图加速受力图加速状态后悬上横臂F 以下给出其计算方式 1) 加速过程F AA ’sin θ-F AA ’’sin δ-214.7=0F AA ’cos θ+386.2-F AA ’’cos δ=0可以得'214.7382.6tan sin cos tan AA F δθθδ+=-'''cos 382.6cos AA AA F F θδ+=转向过程''''''sin sin 899.30cos cos 0AA AA AA AA F F F F θδθδ--=-=选取杆件参数为直径 d=18mm 壁厚为 2.5mm许用应力 [σ]=235Mp 横截面积为A=121.74mm 2则有σ=F A 安全系数为[]i σσ=由上述两个表格可以看出最大应力为2539.0MAX F N= 235121.7411.32539.0i ⨯==因此杆件是安全的2) 讨论下悬臂臂的受力图十三(加速过程后悬架下悬臂受力)图十四(转向过程后悬架下悬臂受力)设后悬推杆与竖直方向夹角为φ,当φ=40。

时,有711.9LZ F N ='629.4LZ F N =tan 40597.4LX LZ F F N ==''tan 40528.1LX LZ F F N ==886.3L F N =='821.6L F N ==597.4214.2383.2X F N =-='528.13523.32995.2X F N =-=- 则后悬下悬架加速和转向时候的受力如下图所示加速过程受力图转向过程受力图在不同的θ和δ下分别计算出F AA ’和F AA ’’的受力大小并算出安全系数,如下表格所示。

转向状态后悬下横臂F AA ’和F AA ’’在不同角度下受力大小1) 加速过程'''sin 383.2sin 0AA AA F F θδ+-= '''cos 1668.9cos 0AA AA F F δθ+-= 可以得'383.21668.9tan sin cos tan AA F δθθδ+=-1''1668.9cos cos AA F F θδ+=2) 转向过程'''sin 2995.2sin 0AA AA F F θδ--= '''cos cos 0AA AA F F θδ-=可以得'2995.2sin cos tan AA F θθδ=-'''cos cos AA AA F F θδ=选取杆件参数为直径 d=18mm 壁厚为 2.5mm许用应力 [σ]=235Mp 横截面积为A=121.74mm 2则有σ=F A 安全系数为[]i σσ=由以上表格可以看出15380MAX F N =235121.74 1.8615380i ⨯==杆件安全系数符合要求。