20Cr2Ni4A钢轴承热处理工艺图

- 格式:doc

- 大小:60.00 KB

- 文档页数:1

攀枝花学院学生课程设计(论文)题目:20CrNi2MoA火车轴承套圈的热处理工艺设计学生姓名:X X学号:2011111020XX所在院(系):材料工程学院专业:20XX级材料成型及控制工程班级:材料成型及控制工程指导教师:X X X 职称:讲师2013年12月15日攀枝花学院教务处制攀枝花学院本科学生课程设计任务书注:任务书由指导教师填写。

课程设计(论文)指导教师成绩评定表摘要本课设计了20CrNi2MoA火车轴承套圈的热处理工艺设计。

主要的工艺过程包括锻造、预备热处理(完全退火)、渗碳、淬火+低温回火等过程。

通过各种不同的工艺过程进行恰当的处理可以获得各种性能良好的材料并且满足各项性能的要求。

20CrNi2MoA钢能承受高强度摩擦和载荷,有极高的韧性,可以作为表面强化型的渗碳钢应用于渗碳齿轮、渗碳轴承等零件上;也可以经低温回火后应用于诸如挖掘机斗齿(镐牙)、农用机械磨损件等要求耐磨损、耐冲击的零件上轴承套圈是火车中重要的承受载荷的零件.其在轮毂中起到固定连接其他部件的作用,并且在火车运动过程中起到缓冲的作用,降低主要工作部件承受的载荷,减少其损耗。

关键词:20CrNi2MoA钢,完全退火,低温回火,火车轴承套圈目录摘要 (Ⅰ)1、设计任务 (1)1.1设计任务 (1)1.2设计的技术要求 (1)2、设计方案 (2)2.1 变速箱设计的分析 (2)2。

1.1工作条件 (2)2.1.2失效形式 (2)2。

1。

3性能要求 (2)2。

2钢种材料 (3)3、设计说明 (4)3.1加工工艺流程 (4)3。

2具体热处理工艺 (4)3.2.1预备热处理工艺 (5)3。

2.2机械加工 (5)3。

2。

3渗碳工艺 (5)3。

2。

4淬火+低温回火热处理工艺 (6)4、分析与讨论 (8)5、结束语 (9)6、热处理工艺卡片 (10)参考文献 (11)1 设计任务1。

1设计任务20CrNi2MoA火车轴承套圈的热处理工艺设计。

目录1.前言 (2)2.零件图分析 (3)3.材料的选择 (4)3.1 初步选材 (4)3.2 确定材料 (5)3.3 20Cr2Ni4A的化学成分、相变点及合金元素作用 (6)4 确定加工路线4.1 初步确定加工路线 (8)4.2 每个步骤的作用 (9)5 热处理工艺方法选择5.1 预备热处理工艺【4】的选择 (10)5.2 渗碳工艺【5】的选择 (11)5.3 最终热处理【6】的选择 (12)6 制定热处理工艺的制度6.1 正火工艺的制定 (12)6.2 高温回火工艺的制定6.3 渗碳工艺的制定 (17)6.4 高温回火工艺的制定 (21)6.5 淬火工艺的制定 (21)6.6 低温回火工艺的制定 (25)7 热处理设备选择7.1 箱式电阻炉的选择 (27)7.2 井式渗碳炉的选择 (28)7.3 热处理冷却设备的选择 (29)8 工装设计8.1 热处理夹具的选择 (30)8.2 热处理辅具 (31)9 检验设备及方法选择9.1 外观 (35)9.2 硬度 (35)9.3 金相检查 (36)9.4 渗层深度 (37)10 热处理缺陷分析10.1正火缺陷分析 (38)10.2 回火缺陷分析 (39)10.3 渗碳缺陷分析 (39)10.4 淬火缺陷分析 (41)11小结附热处理工艺卡参考文献1 前言零件设计是一个工程技术人员应该具备的最基本的专业技能。

零件分析是认识零件的过程,是确定零件表达方案的前提,一个好的视图表达方案离不开对零件的全面、透彻、正确分析。

零件分析也是确定零件的尺寸标注以及确定零件的技术要求的前提,因此,零件分析是绘制零件图的依据。

零件的工艺结构分析就是要求设计者从零件的材料、铸造工艺、机械加工工艺乃至于装配工艺等各个方面对零件进行分析,以便在零件的视图选择过程中,考虑这些工艺结构的标准化等特殊要求和规定,使零件视图表达更趋完整、合理。

课程设计可以培养学生综合运用所学知识,发现、提出、分析和解决实际问题的能力,是锻炼实践能力的重要环节,是对学生实际工作能力的具体训练和考察过程。

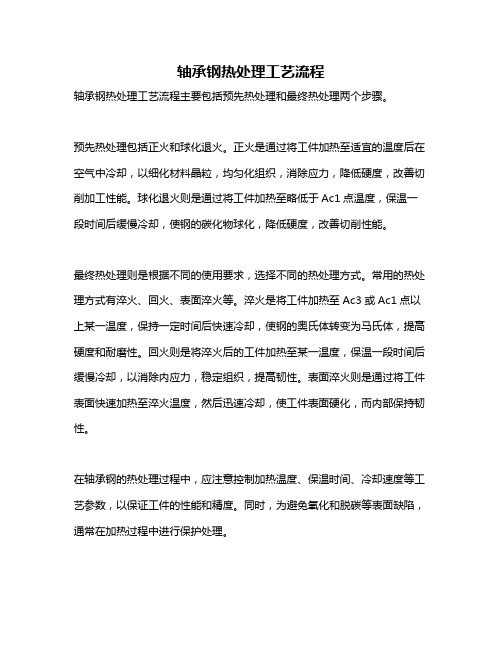

轴承钢热处理工艺流程

轴承钢热处理工艺流程主要包括预先热处理和最终热处理两个步骤。

预先热处理包括正火和球化退火。

正火是通过将工件加热至适宜的温度后在空气中冷却,以细化材料晶粒,均匀化组织,消除应力,降低硬度,改善切削加工性能。

球化退火则是通过将工件加热至略低于Ac1点温度,保温一段时间后缓慢冷却,使钢的碳化物球化,降低硬度,改善切削性能。

最终热处理则是根据不同的使用要求,选择不同的热处理方式。

常用的热处理方式有淬火、回火、表面淬火等。

淬火是将工件加热至Ac3或Ac1点以上某一温度,保持一定时间后快速冷却,使钢的奥氏体转变为马氏体,提高硬度和耐磨性。

回火则是将淬火后的工件加热至某一温度,保温一段时间后缓慢冷却,以消除内应力,稳定组织,提高韧性。

表面淬火则是通过将工件表面快速加热至淬火温度,然后迅速冷却,使工件表面硬化,而内部保持韧性。

在轴承钢的热处理过程中,应注意控制加热温度、保温时间、冷却速度等工艺参数,以保证工件的性能和精度。

同时,为避免氧化和脱碳等表面缺陷,通常在加热过程中进行保护处理。

20Cr2Ni4A是一种低合金高强度结构钢,通常用于制造重型机械零件。

渗碳是一种常见的表面处理工艺,通过在材料表面将碳原子渗入材料内部,以提高材料的表面硬度和抗磨损性能。

而空冷则是一种常见的冷却方式,通常用于渗碳后的钢材,以让表面产生理想的金相组织。

让我们来了解一下20Cr2Ni4A渗碳后的金相组织。

在金相显微镜下观察,我们可以看到经过渗碳处理后的20Cr2Ni4A表面,形成了一层均匀且致密的渗碳层。

这层渗碳层的厚度通常为几十至几百微米,具有高硬度和良好的耐磨损性能。

而空冷处理则是将渗碳后的材料暴露在空气中自然冷却,这种冷却方式可以有效地控制材料的内部应力,避免产生裂纹和变形,并且可以使金相组织得到进一步的调整和稳定。

在空冷过程中,渗碳层和基体金相组织之间的相互作用得到了最佳的平衡,从而使材料表面具有更好的耐磨损性能和高强度。

接下来,让我们深入探讨一下20Cr2Ni4A渗碳后空冷的金相组织在实际应用中的意义。

经过渗碳和空冷处理后的20Cr2Ni4A材料表面硬度大大提高,可以有效地提高零件的耐磨损性能,延长使用寿命,特别是在重载和高磨损环境下的使用更加明显。

金相组织的优化也使得材料具有更好的抗疲劳性能和高温稳定性,这对于一些需要长时间高强度工作的零部件来说尤为重要。

而且,渗碳和空冷处理后的20Cr2Ni4A材料还具有较好的焊接性能和加工性能,这使得其在制造行业中得到广泛的应用。

我们还要注意到,金相组织的稳定性也决定了材料在使用过程中的可靠性和安全性。

经过渗碳和空冷处理后的20Cr2Ni4A材料表面金相组织的细密和致密,有效地改善了材料的表面质量和细微组织,使得材料具有更好的抗应力腐蚀性能和抗氧化性能。

在总结回顾这篇文章的内容时,我们可以明显看到20Cr2Ni4A渗碳后空冷的金相组织对材料性能的提升有着重要的作用。

从表面硬度、耐磨损性能、抗疲劳性能、高温稳定性、焊接性能、加工性能以及抗应力腐蚀性能等方面都得到了明显的改善。

![20Cr2Ni4钢材的正火热处理工艺[发明专利]](https://img.taocdn.com/s1/m/90733471326c1eb91a37f111f18583d049640f65.png)

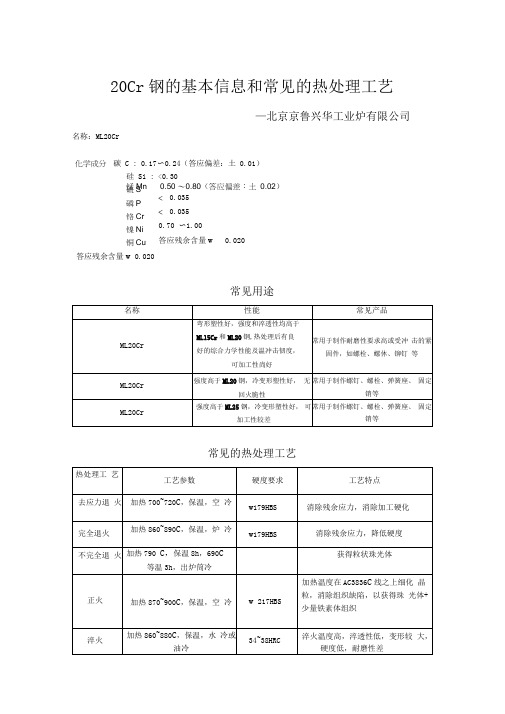

[19]中华人民共和国国家知识产权局[12]发明专利申请公开说明书[11]公开号CN 1847413A [43]公开日2006年10月18日[21]申请号200510050228.2[22]申请日2005.04.12[21]申请号200510050228.2[71]申请人万向钱潮股份有限公司地址311215浙江省杭州市萧山区宁围镇万向集团技术中心[72]发明人王晓华 [74]专利代理机构杭州杭诚专利事务所有限公司代理人尉伟敏[51]Int.CI.C21D 1/28 (2006.01)C21D 11/00 (2006.01)C22C 38/10 (2006.01)权利要求书 1 页 说明书 3 页 附图 2 页[54]发明名称20Cr2Ni4钢材的正火热处理工艺[57]摘要本发明涉及一种钢材的热处理,特别是涉及一种20Cr2Ni4钢材的正火工艺。

工艺步骤如下:(1)将钢材放入炉温度850℃-930℃的炉内加热到850℃-930℃后保温4-11小时,(2)通过7-12小时的降温时间降温至540℃-650℃后保温0.5-5小时,(3)出炉整筐空冷。

它工艺较为简单,成本较低,20Cr2Ni4钢材一次正火后硬度就能达到180HBS-227HBS,解决了现有技术所存在的正火加二到三次高温回火热处理工艺存在着工艺较为复杂和成本较高等问题。

200510050228.2权 利 要 求 书第1/1页 1.一种20Cr2Ni4钢材的正火热处理工艺,其特征在于工艺步骤为: (1)、将钢材放入炉温度850℃-930℃的炉内加热到850℃-930℃后保温4-11小时,(2)、通过7-12小时的降温时间降温至540℃-650℃后保温0.5-5小时,(3)、出炉整筐空冷。

2.根据权利要求1所述的20Cr2Ni4钢材的正火热处理工艺,其特征在于所述的炉温为860℃-910℃。

3.根据权利要求1或2所述的20Cr2Ni4钢材的正火热处理工艺,其特征在于所述(1)的保温温度为860℃-900℃。