小功率随动系统实验

- 格式:ppt

- 大小:10.05 MB

- 文档页数:81

(三)小功率直流随动系统研究1.目的:(1)了解自动控制参数的测试方法,建立系统的数学模型;(2)记录位置控制系统的阶跃响应曲线,确定系统的动态性能指标;2.实验内容及测试方法:测定系统各元部件的参数,必须在开环系统情况下进行。

为此,应按图5-1连线,并将反馈电位器和电动机之间的联轴器松开,以避免在开环情况因电动机连续旋转而磨损电位器。

实验前应将双路直流稳压电源的电压调好(±24V ),并将它接到控制箱所对应的接线柱上,然后进行放大器各级的零点调整和增益设定。

将各放大器的输入端接地,即可分别对运算放大器A1、A2和功放调零。

功放级调零时,应反复调节运放A3的调零电位器(在控制箱面板A3的上方)和电位器RP8(见图 ),使功放级的输出和运放A3的输出同时为零,以防止功放级工作不平衡。

建议将功放级的增益调成3左右,运算放大器A1和A2的增益按图5-1设定。

(1)电位器传递系数p K 的测定:给定电位器和反馈电位器的结构参数相同,其电源电压为±15V ,电位器最大有效工作角度为3300。

这两个电位器都装有刻度盘和指针线。

测量p K 时,利用给定电位器或反馈电位器均可以。

测量的具体方法是:将电位器的转轴对准某一角度,测量其输出电压(应接通电位器的负载),然后将电位器转轴转过一个角度,例如转过100,再测量其输出电压,于是可以求得电位器的传递系数p K ,即在不同位置多测几点,求其平均值,就能得到p K 的准确结果。

(2).放大器增益的测试:在图5-1所示的开环系统,调节给定电位器,使其输出电压r U =1V (以防止功放级饱和),分别测量各点电压1U 、2U 、a U 及直流测速发电机输出电压t U ,于是可以确定放大器各级的增益:1K 、2K 及功放级的增益w K 。

将r U 改为-1V ,再测一组数据。

(3).电动机传递系数m K 和时间常数m T 的测定:因控制电机电枢组电感电动机转子惯量的影响很小,在建立电动机的数学模型时,常将电枢绕组的电感忽略不计。

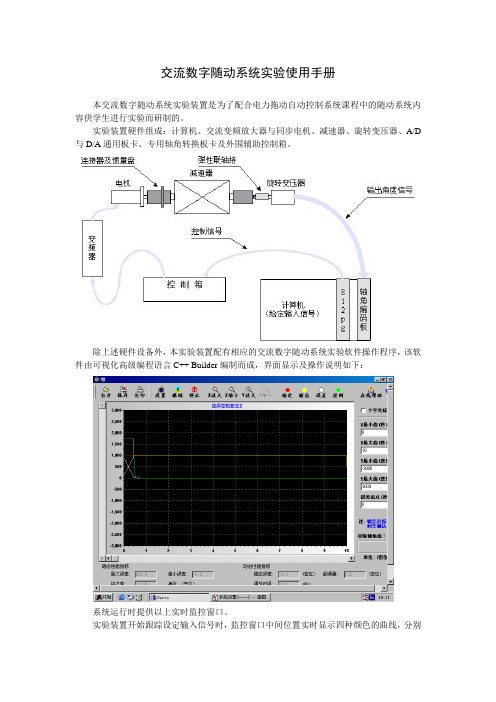

交流数字随动系统实验使用手册本交流数字随动系统实验装置是为了配合电力拖动自动控制系统课程中的随动系统内容供学生进行实验而研制的。

实验装置硬件组成:计算机、交流变频放大器与同步电机、减速器、旋转变压器、A/D 与D/A通用板卡、专用轴角转换板卡及外围辅助控制箱。

除上述硬件设备外,本实验装置配有相应的交流数字随动系统实验软件操作程序,该软件由可视化高级编程语言C++ Builder编制而成,界面显示及操作说明如下:系统运行时提供以上实时监控窗口。

实验装置开始跟踪设定输入信号时,监控窗口中间位置实时显示四种颜色的曲线,分别表示输入角度曲线、输出角度曲线、角度误差曲线和控制量曲线(曲线的含义和颜色的对应关系在上方工具栏中显示),同时提供缩放横轴和纵轴的工具便于详细观察和分析数据与实时曲线。

响应数据并可保存,供今后分析之用。

监控窗口右侧提供显示区坐标输入,X轴对应响应时间,单位为秒,其最小值表示跟踪的起始时间(一般设为0),最大值对应跟踪的结束时间。

Y轴对应位置信号,包括输入信号、输出信号、误差信号,单位为密位,其最小值默认设为-3000,对应于角度-180°,最大值默认设为3000,对应于角度180°。

Y轴同时还包括控制信号,单位为δ。

当输入设定值后,按回车键即可生效。

监控窗口下方提供实验系统各类响应的性能指标计算结果。

即在每次响应结束后,软件计算并显示本次响应的动、静态性能参数。

阶跃信号响应显示稳态误差、超调量和调节时间;斜坡信号和正弦信号响应则显示响应进入稳态(误差带)后的最大、最小稳态误差及均方差。

(误差带的大小预先在程序中设定,也可根据需要更改。

)实验所需的其它设置需点击工具栏中“设置”项,在弹出的“系统设置”对话框中逐一设定。

1.信号发生器:提供实验系统要求输入的各种数字信号(如阶跃信号、斜坡信号、加速度信号等),以及信号幅值大小等参数的输入。

2.采样周期:默认采样周期为5ms;通过改变采样周期,可以研究不同采样周期对系统性能的影响。

XSJ-Ⅱ小功率随动系统设计

余兰林

【期刊名称】《数字技术与应用》

【年(卷),期】2012(000)007

【摘要】本文给出了建立XSJ-Ⅱ小功率随动系统模型的方法以及实际系统调试过程中应注意的几点,然后用matlab进行数据处理和系统仿真。

介绍了多种校正仿真设计,并分析了各种校正方法对系统的稳定性和稳态精度的影响。

在软件仿真中还考虑了实际系统运行时的非线性因素的影响,通过实验数据表明,该方法能更好的指导实际系统的调试。

【总页数】1页(P120-120)

【作者】余兰林

【作者单位】西南大学工程技术学院,重庆400716

【正文语种】中文

【中图分类】TP275

【相关文献】

1.小功率随动系统中模拟校正装置的数字化设计与实现 [J], 赵文龙;刘洋;黄雅娜;陈能祥;彭洁

2.XSJ-II小功率随动系统设计 [J], 曹志琨

3.基于 XSJ-Ⅱ小功率随动系统的超前校正 [J], 李承成

4.XSJ-II小功率随动系统设计 [J], 余兰林

5.晶闸管交流调压供电的小功率位置随动系统的设计 [J], 田素娟

因版权原因,仅展示原文概要,查看原文内容请购买。

2011- 2012 学年 第二学期计算机控制实验报告班级 姓名392311 李 柏学院 学号高等工程3903· 24152012 年 6 月 12 日实验 1 模拟式小功率随动系统的实验调试一、实验目的1.熟悉反馈控制系统的结构和工作原理,进一步了解位置随动系统的特点。

2. 掌握判别闭环系统的反馈极性的方法。

3.了解开环放大倍数对稳定性的影响及对系统动态特性的影响,对静态误差的影响。

二、实验仪器XSJ-3 小功率直流随动系统学习机一台 DH1718 双路直流稳压电源一台 4 1/2 数字多用表一台三、 实验原理模拟式小功率随动系统结构如图 2-3 所示 调试步骤如下: 零位调整:为了保证精度,同时判断运放是否好用,在连接成闭环系统之前进行零位的调整。

首先,把三个运放负相端输入 电阻接地,并使其增益为 1(利用电阻调整) ,再利用运放上方的调零旋钮,使输出端输出为 0;然后将电位计两端接上±10V 电压后,用数字电压表测其电刷输出,旋转之,使其电刷输出为 0,并同时调整刻度盘零点于 0 点。

开环工作状态:断开反馈电为计,加入给定电压,使电压从小到大,当信号大时,电机转速高,信号反极性时,电机反转。

反馈极性判断。

首先判断测速机反馈极性。

在一级运放处加一电压(正或负) ,记住电机转向,然后断开输入,用手旋转电 机按同一转向转动,测量测速机输出电压,如与前电机所加电压极性相同,则可将该信号接入运放二的负端;否则应把测速 机输出极性倒置, 即把另一信号接入运放二的负相端。

其次判断位置反馈极性。

将回路接成开环状态, 给电机加入一正电压, 可使其转动,然后使电机回零,顺着电机刚才转动的方向转一小角度(不可转到非线性区) ,同时用数字电压表测电位计电 刷的输出电压,倘若其值为负,则表明此时是负反馈,否则,需把电位计两端±10V 接线头对调,以保证闭环系统是负反馈。

检验系统跟随情况:按图 2-2 连线,逐渐加大电压,察看输出角度是否也同时增加(绝对量值) ,如跟随则系统跟随情况良 好。

一、数控系统设计任务1.依据动态指标要求,设计系统参数,并选择校正方法;2.得到离散域的校正算法;3.用单片机实现控制算法及显示等要求。

二、实验设备及软件环境1.MATLAB仿真•对系统建模、仿真•得到阶跃、脉冲等响应图形•根轨迹绘制2.uVision2编程环境•启动uVision2,创建一个项目•创建新的源文件•添加配置启动代码•为目标设置工具选项•编译项目,创建hex文件3.S51ISP软件•S51系列单片机的在线编程软件。

•安装软件后,1)打开S51ISP下载软件,右侧方框显示:初始化并口完成;2)单击擦除器件,显示擦除器件完成;3)单击打开文件,装载.hex文件或.bin文件,显示读入文件xxxxxxx到缓冲区1xxxxx字节;4)单击(自动)写器件,显示写器件完成。

5)至此,程序正常下载到器件中。

三、数字控制器设计与仿真1.原系统模型系统闭环传递函数:Φ2. 根据经验设计PID 校正环节由于以前做过PID 相关控制环节,对PID 各项意义比较了解,故根据经验及实际系统调试得到PID 校正器:D (z )=3.4-2z -1(一阶后差变换法D (s )=1.4+0.032s )对应比例系数Kp=1.4、微分系数Kd=2、积分系数为0调试依据:• 比例P 项增大使开环增益提高,调节作用变强,上升时间变小,闭环中产生恒定的稳态误差,而且P 值越大,稳态误差越大。

但是在此系统中P 项增大会使系统静态误差减小(即增大K1)。

• 微分项增大使上升时间变大,产生一定延时,但是可以消除振荡;• 积分项增大使上升时间变小,并且消除控制器的稳态误差,但是会加大系统的振荡性。

系统未加PID 校正器时,K1=2上升时间较小,静态精度均满足要求,但是有一定振荡,系统动态参数不满足要求。

故不加积分I 校正,只采用PD 校正,经调试得比例系数Kp=1.4、微分系数Kd=2时,控制效果较好。

3. 加入PD 校正环节后系统模型系统闭环传递函数:272.373166()119.53166s s s s +Φ=++4. 仿真结果:未加校正未加采样阶跃响应 未加校正加采样阶跃响应调节时间ts=389ms 、超调σ%=19.76% 调节时间ts=624ms 、超调σ%=43.12%,对应ξ=0.4587、ωn=25.2220 对应ξ= 0.2586 ωn= 27.8819加PD校正阶跃响应调节时间ts=227ms、超调σ%=0% 满足ξ≥0.9 ωn≥20 rad/s对应调节时间ts<250ms,超调σ%<0.1524%的动态特性要求。

一、实验目的●掌握小功率随动系统的工作原理及设计过程●掌握元部件选择、参数测试,根据给定技术指标进行系统建模、设计与仿真的过程●学习利用matlab进行参数估计、数据处理及系统分析的方法●锻炼在实际系统中解决问题的能力二、实验内容●熟悉系统组成与工作原理●选择元部件,测试、拟合元部件参数,获得元部件传递函数●对组件和系统进行建模,进行模拟系统的硬件设计●根据系统静态与动态参数的要求进行系统方案设计●使系统模型在matlab下的simulink中进行仿真,同时测试实际模拟系统静、动态性能指标,比较二者的差别●分析仿真结果,调试模拟系统三、技术指标●输入±5v产生最大转角±90°●D/A输出±5v时达到转速26 rad/s●静态精度±1.5°●D/A输出<120mv电机起动●闭环系统近似为二阶非周期环节ξ≥0.9 ωn≥20 rad/s四、实验设备●XSJ-II型直流小功率随动系统实验箱●稳压电源●示波器●数字万用表●转速表●直流力矩电机、角位置测量电位器、测速发电机五、系统组成及工作原理1.工作原理整个系统的原理线路如下图所示:给定电位器和反馈电位器组成一对误差检测器,当给定电位器转过一个角度时,误差检测器产生偏差电压,该电压输入信号通过A/D转换器进入80C196KB芯片中,经过控制算法的处理,产生控制指令,由D/A转换器输出后加到运算放大器的输入端,再经放大后驱动直流电动机,电动机带动负载 (惯性轮)转动的同时,也带动反馈电位器的电刷转动,使误差检测器产生的偏差电压通过A/D又加到芯片中,运用控制指令的计算,形成一个完整的闭环控制系统,直至偏差电压减小到零,在新的位置达到平衡为止,才实现了被控制轴与给定电位器的输入轴随动的目的。

2.实验系统组成小功率随动系统的元部件共包括执行电机、测速发电机、角位置测量电位计、直流放大器、系统控制台、单片机开发系统等六个主要部分,其中执行电机和系统控制台构成被控对象,测速发电机和角位置测量电位计分别构成速度反馈(内环)和位置反馈(外环)。