液压原理图

- 格式:pdf

- 大小:82.85 KB

- 文档页数:1

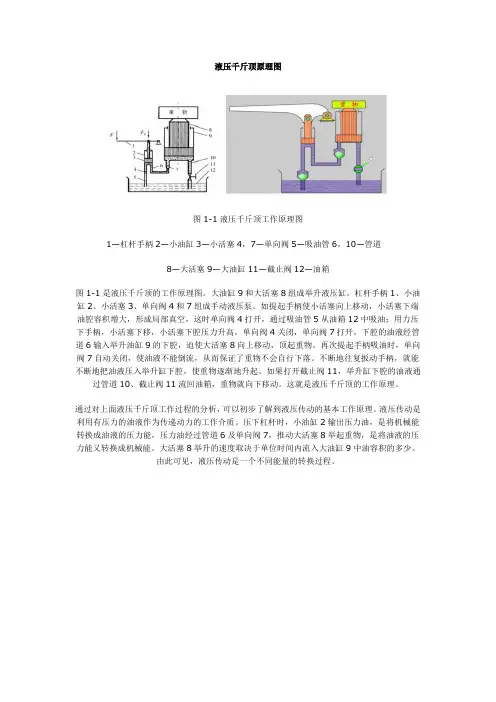

液压千斤顶原理图

图1-1液压千斤顶工作原理图

1—杠杆手柄2—小油缸3—小活塞4,7—单向阀5—吸油管6,10—管道

8—大活塞9—大油缸11—截止阀12—油箱

图1-1是液压千斤顶的工作原理图。

大油缸9和大活塞8组成举升液压缸。

杠杆手柄1、小油缸2、小活塞3、单向阀4和7组成手动液压泵。

如提起手柄使小活塞向上移动,小活塞下端油腔容积增大,形成局部真空,这时单向阀4打开,通过吸油管5从油箱12中吸油;用力压下手柄,小活塞下移,小活塞下腔压力升高,单向阀4关闭,单向阀7打开,下腔的油液经管道6输入举升油缸9的下腔,迫使大活塞8向上移动,顶起重物。

再次提起手柄吸油时,单向阀7自动关闭,使油液不能倒流,从而保证了重物不会自行下落。

不断地往复扳动手柄,就能不断地把油液压入举升缸下腔,使重物逐渐地升起。

如果打开截止阀11,举升缸下腔的油液通过管道10、截止阀11流回油箱,重物就向下移动。

这就是液压千斤顶的工作原理。

通过对上面液压千斤顶工作过程的分析,可以初步了解到液压传动的基本工作原理。

液压传动是利用有压力的油液作为传递动力的工作介质。

压下杠杆时,小油缸2输出压力油,是将机械能转换成油液的压力能,压力油经过管道6及单向阀7,推动大活塞8举起重物,是将油液的压力能又转换成机械能。

大活塞8举升的速度取决于单位时间内流入大油缸9中油容积的多少。

由此可见,液压传动是一个不同能量的转换过程。

一、概述由电机、进口叶片泵、单向阀、溢流阀、耐震压力表,精滤器、冷却器、空气滤清器等元件组成.油箱额定容积,电机功率(或),其流量升分,,调压范围~。

二、液压系统工作原理参见《液压系统原理图》,油液由油泵从油箱内吸入,经单向阀后分为二路,一路经电磁阀(用于自动手动转换)向电液伺服阀供油,另一路流向手动电磁阀,当伺服阀被脏物所堵时即可用手动方法对油缸进行操控,油缸速度由双单向节流阀调定.油泵的出油同时经压力表和溢流阀,系统的压力由溢流阀调定,压力表上可反映所调定的工作压力.溢流阀、伺服阀的回油经冷却器、精滤器后回油箱。

精滤器由滤油器和电接点压差表组成,过滤精度为μ.电接点压差表是防止纸质滤芯被堵后背压升高而造成其破裂的保护装置.当滤油器进出油口压差达到时其表针指示会进入红色报警区域,并会接通触点。

用户可通过触点自接报警装置,触点容量为。

ﻫ油液温度由温度计显示.当油温达到℃时应接通冷却水,使其进入冷却器进行循环冷却。

系统正常运行时,油温应控制在℃以下.常闭式盘式制动器液压站液压回路分析盘式制动器具有结构紧凑、可调性好、动作灵敏、重量轻、惯性小、安全程度高、通用性好等优点,而且盘式制动器成对使用,制动时主轴不承受轴向附加力。

在正常制动时,可以将制动器分成两组,先投入一组工作,间隔一定时间后,投入第二组,即实现了二级制动,二级制动使制动时产生的制动减速度不致过大。

只有在安全制动时才考虑二组同时投入制动,产生最大的制动力矩。

如果有一组产生故障时,也仍然还有一组制动器在工作,不致使制动器的作用完全失效。

由于盘式制动器的上述优点,它被广泛地应用于矿井提升设备的制动系统中。

例如,多绳摩擦式提升机和单绳缠绕式提升机采用的都是这种常闭式的盘式制动器。

图为用于型提升机的盘式制动器液压站液压回路。

泵排出的压力油经滤油器手动换向阀、二级安全制动阀(正常工作时带电),通过、管进入制动缸,使盘闸松开,提升机在运行过程中,为保持盘闸处于松开状态,液压系统处于开泵保压状态。

机床液压原理图机床液压原理图:[图片描述]液压系统组成:1. 液压泵: 将机床液压系统的液体压力增加到所需数值。

2. 油箱: 用于储存液压系统所需的液体。

3. 油滤器: 用于过滤液体中的杂质和固体颗粒,保持系统的清洁。

4. 液压缸: 通过液体的压力驱动,产生线性运动的力。

5. 液压阀: 控制液体的流动、压力和方向的装置。

6. 液体: 作为能量传递媒介,传递力和动力。

液压系统工作原理:1. 液压泵将液体吸入泵腔,然后通过泵的工作行程将液体压缩,提高液体的压力。

2. 压力增加的液体从泵中排出,经过油滤器过滤后,进入液压缸。

3. 液压阀控制液体的流动和压力,使液体进入液压缸的一端,从而推动活塞运动。

4. 液压缸的活塞运动产生作用力,完成机床的加工动作。

5. 液体经过液压缸后,通过液压阀控制的路径返回油箱,完成循环工作。

液压系统优势:1. 力量传输大: 液压系统能够提供很大的力量,适用于需要高力度的机床加工。

2. 控制精度高: 液压系统的压力和流量可以精确控制,保证机床的加工精度。

3. 动作平稳: 液压系统工作平稳,减少了机床的震动和噪音。

4. 能耗低: 液压系统只在需要时才会产生功率,减少能源消耗。

5. 可靠性高: 液压系统结构简单,零件少,维修方便,使用寿命长。

液压系统应用:1. 金属加工: 机床、铣床、冲床等。

2. 工程机械: 挖掘机、推土机、压路机等。

3. 汽车工业: 刹车系统、悬挂系统等。

4. 建筑工业: 起重系统、钢筋钻孔机等。

5. 石油化工: 管道输送系统、反应器控制系统等。

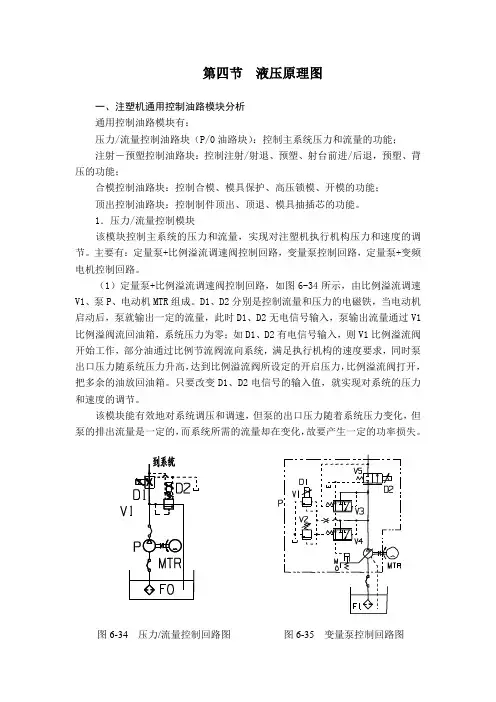

第四节液压原理图一、注塑机通用控制油路模块分析通用控制油路模块有:压力/流量控制油路块(P/0油路块):控制主系统压力和流量的功能;注射-预塑控制油路块:控制注射/射退、预塑、射台前进/后退,预塑、背压的功能;合模控制油路块:控制合模、模具保护、高压锁模、开模的功能;顶出控制油路块:控制制件顶出、顶退、模具抽插芯的功能。

1.压力/流量控制模块该模块控制主系统的压力和流量,实现对注塑机执行机构压力和速度的调节。

主要有:定量泵+比例溢流调速阀控制回路,变量泵控制回路,定量泵+变频电机控制回路。

(1)定量泵+比例溢流调速阀控制回路,如图6-34所示,由比例溢流调速V1、泵P、电动机MTR组成。

D1、D2分别是控制流量和压力的电磁铁,当电动机启动后,泵就输出一定的流量,此时D1、D2无电信号输入,泵输出流量通过V1比例溢阀流回油箱,系统压力为零;如D1、D2有电信号输入,则V1比例溢流阀开始工作,部分油通过比例节流阀流向系统,满足执行机构的速度要求,同时泵出口压力随系统压力升高,达到比例溢流阀所设定的开启压力,比例溢流阀打开,把多余的油放回油箱。

只要改变D1、D2电信号的输入值,就实现对系统的压力和速度的调节。

该模块能有效地对系统调压和调速,但泵的出口压力随着系统压力变化,但泵的排出流量是一定的,而系统所需的流量却在变化,故要产生一定的功率损失。

图6-34压力/流量控制回路图图6-35变量泵控制回路图(2)变量泵控制回路,如图6-35所示,由变量泵P、电动机MTR组成。

变量泵由比例压力阀V1、安全阀V2、压力补偿阀V3、流量补偿阀V4、比例节流阀V5及泵体组成。

D1、D2分别控制变量泵输出压力和流量的电磁铁。

当电动机启动瞬间,泵的斜盘摆角处于最大,此时D1、D2如无电信号输入,变量泵中的比例节流阀V5处关闭状态,泵体输出流量流向V4的控制腔,推动V4阀芯移动,使泵体输出流量流向变量泵斜盘的控制腔,当泵体出口压力克服斜盘复位弹簧力时,斜盘角度变小,直至为零,泵排入系统中的流量为零。

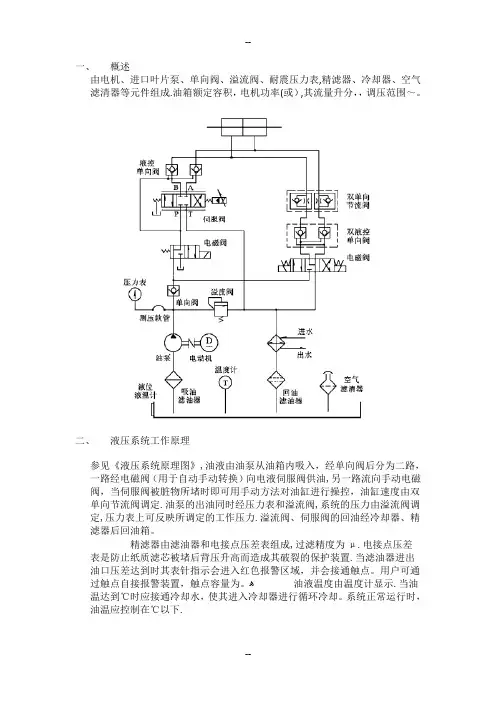

液压系统原理一、概述由电机、进口叶片泵、单向阀、溢流阀、耐震压力表,精滤器、冷却器、空气滤清器等元件组成。

油箱额定容积125L,电机功率2.2KW(或3KW),其流量Q=14升/分,P=7MPa,调压范围4~6MPa。

二、液压系统工作原理参见《液压系统原理图》,油液由油泵从油箱内吸入,经单向阀后分为二路,一路经电磁阀(用于自动手动转换)向电液伺服阀供油,另一路流向手动电磁阀,当伺服阀被脏物所堵时即可用手动方法对油缸进行操控,油缸速度由双单向节流阀调定。

油泵的出油同时经压力表和溢流阀,系统的压力由溢流阀调定,压力表上可反映所调定的工作压力。

溢流阀、伺服阀的回油经冷却器、精滤器后回油箱。

精滤器由滤油器和电接点压差表组成,过滤精度为20μ。

电接点压差表是防止纸质滤芯被堵后背压升高而造成其破裂的保护装置。

当滤油器进出油口压差达到0.35MPa时其表针指示会进入红色报警区域,并会接通触点。

用户可通过触点自接报警装置,触点容量为24V1A。

油液温度由温度计显示。

当油温达到50℃时应接通冷却水,使其进入冷却器进行循环冷却。

系统正常运行时,油温应控制在50℃以下。

常闭式盘式制动器液压站液压回路分析盘式制动器具有结构紧凑、可调性好、动作灵敏、重量轻、惯性小、安全程度高、通用性好等优点,而且盘式制动器成对使用,制动时主轴不承受轴向附加力。

在正常制动时,可以将制动器分成两组,先投入一组工作,间隔一定时间后,投入第二组,即实现了二级制动,二级制动使制动时产生的制动减速度不致过大。

只有在安全制动时才考虑二组同时投入制动,产生最大的制动力矩。

如果有一组产生故障时,也仍然还有一组制动器在工作,不致使制动器的作用完全失效。

由于盘式制动器的上述优点,它被广泛地应用于矿井提升设备的制动系统中。

例如,多绳摩擦式提升机和单绳缠绕式提升机采用的都是这种常闭式的盘式制动器。

图1为用于2JK型提升机的盘式制动器液压站液压回路。

泵5排出的压力油经滤油器8手动换向阀9、二级安全制动阀11(正常工作时带电),通过A、B管进入制动缸15,使盘闸16松开,提升机在运行过程中,为保持盘闸处于松开状态,液压系统处于开泵保压状态。

2转动轴(变量控制轭)斜盘凸轮板(奔流板)蹄座承环柱塞组合件弹簧吸入口排出口流量调节螺钉压力调节螺钉滑阀芯加油口内六角油塞泄油口控制柱塞尖轴(球枢)最大流量时A系列变量柱塞泵(单泵,压力补偿控制和卸荷型)全载流时全载流时压力流量压力3座阀(锥阀)电磁铁断电时(PL )压力调节螺钉电磁铁断电时(PH )压力调节螺钉流量调节螺钉排出口吸入口DSG-01 系列电磁换向阀2压控制阀电磁铁通电时电磁铁通电时((PH )电磁铁断电时电磁铁断电时((PL )电磁铁断电电磁铁通电流量压力系列 量 ( 电磁 压控制 )A系列变量柱塞泵(单泵,压力补偿控制和卸荷型))卸荷时)电磁铁断电时(电磁铁通电时电磁铁断电时(卸荷时DSG-01系列电磁换向阀座阀(锥阀)压力调节螺钉带卸荷压力补偿控制阀流量调节螺钉排出口吸入口吸入口排出口流量控制用柱塞手动流量调节螺钉排气口流量补偿阀安全阀A系列变量柱塞泵(单泵,电一液比例负载敏感控制型)流量控制时压力控制时排气口手动流量调节螺钉压力调节螺钉流量调节螺钉排出口吸入口配油盘压力补偿控制阀滑阀芯控制柱塞加油口内六角油塞泄油口(球枢)尖轴轴承转动轴(斜盘)托架支承轴承凸轮板(奔流板)弹簧柱塞组合件弹簧全截流时压力流量7流量调节螺钉压力调节螺钉配油盘吸入口排出口压力补偿控制阀滑阀芯控制拄塞加油口内六角油塞泄油口(球柜)尖轴轴承转动轴(斜盘)托架支承轴承凸轮板(奔流板)弹簧柱塞组合件弹簧最大流量时全截流时8衬套衬套转动轴吸入口排出口(凸轮环)定子叶片转子单泵,定量叶片泵9溢流阀排泄口(卸荷口)单向阀小容量侧内藏组合吸入口大容量侧内藏组合转动轴卸荷阀回油口(溢流口)排出口复杂泵溢流溢流--卸荷型10侧面板内藏组件钳紧螺钉吸入口压力板转动轴排出口定子(凸轮环)叶片转子PV2R 型单泵侧面板吸入口压力板转动轴波形座金转子定比减压阀排出口定子(凸轮环)叶片PV11R型单泵1112侧面板配油盘转动轴排出口吸入口泄油口定子侧向压力块手动压力调节螺钉柱塞叶片手动流量调节螺钉单泵.变量叶片泵远程控制溢流阀锥阀弹簧弹簧掺套压力调节手柄垫环溢流口压力口锥阀座锥阀座弹簧弹簧掺套压力调节手柄压力口溢力口锥阀直动式溢流阀先导隔板先导锥阀阀座先导锥阀先导弹簧弹簧隔板(调整垫)主弹簧主柱塞阀座垫环隔板套筒阀座锥阀溢流口压力口排泄口(卸荷口)压力调节手柄排泄口(卸荷口)压力口溢流口JIS 液压图形符号标准型低噪声型“A”摇控口溢流口压力口排泄口(卸荷口)主阀先导溢阀“B”摇控口DSG-01系列电磁换向阀SOL bSOL a防冲击阀SOL b带防冲击阀口(B )二次压力出口或自由流入口口(A )一次压力入口或自由流出口外控口“X”(谨供外部先导使用)弹簧泄油口压力调节螺钉锥阀弹簧滑阀芯先导柱塞助控制口“Y”(谨对型号“P”时)平衡阀平衡阀((外控外控,,内泄内泄))单向顺序阀(外控外控,,外泄外泄))单向顺序阀(内控内控,,外泄外泄))JIS 液压图形符号带动助控制口HC型压力控制阀平衡阀(内控内控,,内泄内泄))先导柱塞外控口“X”谨供外部先导使用口(A )一次压力入口或自由流出口口(B )二次压力出口或自由流入口泄油口弹簧压力调节螺钉弹簧滑阀芯锥阀辅助控制口“Y”(谨对型号“P”时)JIS 液压图形符号平衡阀(外控,内泄)单向顺序阀(外控,外泄)单向顺序阀(内控,外泄)带动助控制口平衡阀平衡阀((内控内控,,内泄内泄))HC 型压力控制阀滑阀芯弹簧压力调节手柄弹簧先导弹簧先导锥阀遥控口先导锥阀阀座泄油口一次压力入口二次压力出口减压阀19排泄口溢流口一次压力入口二次压力出口柱塞隔板弹簧先导锥阀阀座先导锥阀先导弹簧弹簧掺套压力调节手柄减压工作溢流工作时平衡阀(减压溢流阀)蓄能器先导柱塞接先导口弹簧锥阀蓄能器口阀座压力口溢流口阀座弹簧活塞(柱塞)先导锥阀压力调节手柄弹簧掺套先导弹簧先导锥阀座泄油口套筒卸荷溢流阀20压力传感器外壳LED 指示灯微调电容器电子回路电缆线LED 指示灯ON 压力设定用微调电容器压差(OFF 压力)设定用微调电容器(DIFF 微调电容器)ON 范围LED 指示灯ON 设定点ON 微调电容器设定压差OFF 设定点(OFF 微调容器设定)LED 灯灭OFF 范围半导体型压力开关压力补偿活塞流量调节旋转(开度指示器)节流柱塞受控液流出口节流套筒受控液流入口调速阀先导流量调节用叠加式单向节流阀最大流量调节螺钉柱塞杆节流柱塞节流套筒压力补偿活塞最小流量调节螺钉DSG-01系列电磁换向阀先导回油口“T”先导压力口“P”受控液流入口受控液流出口先导控制调速阀流量调节手柄推杆滑阀芯受控液流入口弹簧受控液流出口流量调节手柄柱塞滑阀芯受控液流入口或反向自由液流出口弹簧受控液流出口或反向自由液流入口节流阀单向节流阀(受控液流出口)弹簧泄油口“DR”(受控液流入口)“A”口滑阀芯滚轮常开型常开型减速阀26阀座“B”口受控液流入口或反向自由液流出口“A”口受控液流入口或反向自由液流出口滚轮滑阀芯锥阀凸轮节流柱塞流量调节刻度盘节流套筒压力补偿活塞凸轮滑阀芯行程和控制流量减速高速流量时进给流量时全闭滑阀芯行程全开执行元件速度控制流量高速流量时进给流量时滚轮凸轮阀座节流套筒节流柱塞口受控液流入口或反向自口受控液流出口或反向自微量进给流量调阀座泄油口进给流量调节刻度盘塞压力补偿活塞滑阀芯凸轮凸轮微量进给流量时滑阀芯行程和控制流量减速进给流量时微量进给流量时高速流量时执行元件速度控制流量方向控制阀滑阀芯类型一览表线圈组合铁心组合螺母电磁铁组合SOL aSOL b铁a铁a标准型(没有抗冲击功能没有抗冲击功能))插座铁心组合线圈组合螺母电磁铁组合座SOL b SOL a冲击型SOL b SOL aJIS先导阀DGS-01系列电磁换阀先导节流阀先导节流阀弹簧弹簧座主滑阀芯SOL aSOL bJIS 液压图形符号简略记号详细记号先导节流阀先导节流阀电液换向阀放大器弹簧弹簧座隔板铁芯可动铁芯线圈弹簧排气滑阀芯流量图线电磁铁a电磁铁b程序控制器减速开始信号换向信号停滞电磁铁a 电磁铁bOFF ADJ 量调节ON T 量调节OFF T 量调节MIN 量调节电磁铁电流OFF ADJ 量调节ON T 量调节OFF T 量调节直流电源系统图系统图((汇型接线例子汇型接线例子)电磁铁信号和流量之间关系图有停滞功能流量线图电磁铁a电磁铁b 停滞保持0.1秒或更长保持0.1秒或更长最大ls最大ls最大ls最大60s最大ls最大60s滑阀芯可动铁芯弹簧座弹簧弹簧线圈先导阀滑阀芯放大器排气口弹簧SOL aSOL b电磁铁信号和流量之间关系图JIS 液压图形符号流量线图电磁铁a 电磁铁b螺母线圈铁心组合电磁铁组合按杆座阀锥阀弹簧弹簧座4口阀口阀,,常开型3口阀口阀,,常闭型3口阀口阀,,常开型SOL aSOL aSOL bSOL bJIS 液压图形符号JIS 液压图形符号JIS 液压图形符号座阀锥阀弹簧流量调节螺钉小孔先导选择阀DSG-01系列电磁换向阀“BT”“PB”“AT”“PA”SOL aSOL b电磁铁通电和换和位置螺母固定铁芯线圈弹簧柱塞锥阀口”X”自由流动的出口或反向液流的入口套筒阀座口“Y”自由流动的入口或反向液流的出口差动锥阀电磁铁通电时的状态图(切换途中切换途中))JIS 液压图形符号螺钉可动铁芯线圈按杆锥阀套筒口“1”口“2”弹簧线圈弹簧套筒锥阀口“2”口“1”弹簧座按杆(推杆)可动铁芯螺母座阀开关阀(座阀型二通电磁阀)弹簧对中型型弹簧复位掣子定位滑阀芯杆T无弹簧定位型手动换向阀JIS 液压图形符号无弹簧定位型弹簧对中型弹簧复位型41滑阀芯杆断面X-X凸轮回轮转型回轮转型滚轮杆按杆弹簧滑阀芯凸轮控制型凸轮阀JIS回回42出口弹簧锥阀入口直通单向型直角单向型弹簧锥阀阀座出口入口JIS 液压图形符号单向阀反向液流的出口柱塞杆弹簧阀弹簧柱塞阀座锥阀弹簧先导压力入口反向液流的入口自由流动的入口自由流动的出口反向液流时自由流动时释压型液控制锥阀释压锥阀JIS 液压图形符号锥阀阀座轴盖活塞(柱塞)弹簧先导口油缸侧反向液流时反向液流时自由流动时油槽侧油缸侧JIS 液压力图形符号滑阀芯弹簧座弹簧弹簧掺套压力调节螺钉P 流路用JIS 液压图形符号P 流路用A 流路用B 流路用压力调节螺钉弹簧掺套先导弹簧先导锥阀先导锥阀阀座弹簧套筒锥阀阀座P流路用JIS液压图形符号P流路用A流路用B流路用滑阀芯弹簧座弹簧弹簧掺套压力调节螺钉JIS液压力图形符号P流路用A流路用B流路用压力调节螺钉弹簧掺套先导弹簧先导锥阀先导锥阀阀座弹簧滑阀芯2次侧压力表接口P 流路用JIS 液压图形符号P 流路用A 流路用B 流路用压力调节螺钉弹簧掺套弹簧弹簧座滑阀芯柱塞小孔叠加式顺序阀JIS 液压图形符号弹簧弹簧座弹簧掺套压力调节螺钉弹簧小孔柱塞(活塞)先导柱塞A 流路用滑阀芯A 流路用控制流控制流((油缸下降油缸下降))时自由流自由流((油缸上升油缸上升))时JIS 液压图形符号A 流路用B 流路用。