破碎锤结构

- 格式:doc

- 大小:120.50 KB

- 文档页数:3

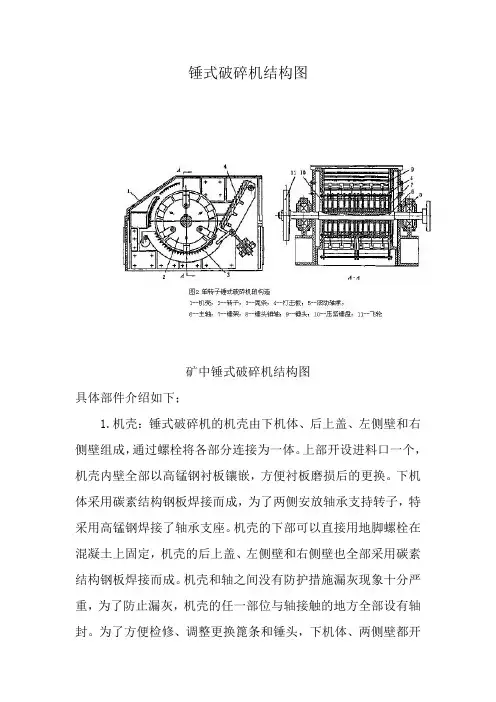

锤式破碎机结构图矿中锤式破碎机结构图具体部件介绍如下;1.机壳:锤式破碎机的机壳由下机体、后上盖、左侧壁和右侧壁组成,通过螺栓将各部分连接为一体。

上部开设进料口一个,机壳内壁全部以高锰钢衬板镶嵌,方便衬板磨损后的更换。

下机体采用碳素结构钢板焊接而成,为了两侧安放轴承支持转子,特采用高锰钢焊接了轴承支座。

机壳的下部可以直接用地脚螺栓在混凝土上固定,机壳的后上盖、左侧壁和右侧壁也全部采用碳素结构钢板焊接而成。

机壳和轴之间没有防护措施漏灰现象十分严重,为了防止漏灰,机壳的任一部位与轴接触的地方全部设有轴封。

为了方便检修、调整更换篦条和锤头,下机体、两侧壁都开有检修孔。

2.转子:转子是锤式破碎机的主要工作部位,转子由主轴、锤盘、销轴、锤头等组成,圆盘上均匀开有分布的销孔,用销轴悬挂锤头,为了防止圆盘和锤头的轴向窜动,用锁紧螺母在销轴两端固定。

转子支承在两个滚动轴承上,轴承通过螺栓固定在下机体的支座上,还有两个定位销钉固定在轴承的中心距上。

为了使转子在运动中存储一定的动能,用来减小电机的尖峰负荷和减轻锤头的磨损,特意在主轴的一端装有飞轮。

3.主轴主轴是锤式破碎机支撑转子的最为主要的部件,转子、锤头的重量、冲击力都由其承受,所以主轴的材质需要具有较高的韧性和强度,主轴的材质采用优质合金钢,通过超声波探伤来加工进行调质处理。

4.锤盘:锤式破碎机的锤盘是用来悬挂锤头的,在锤式破碎机的运转中,锤盘不可避免的要受到矿石的冲击和磨擦,所以锤盘要要求其具有一定的耐磨性,锤盘及锤孔采用高猛钢渗碳热处理来提高了其耐磨性。

5.锤头:锤头是锤式破碎机最为重要的工作部件。

其中锤头的质量、形状和材质决定着锤式破碎机的生产能力,锤头动能的大小与锤头的重量是成正比的,锤头越重,动能越大,破碎的效率越高,锤头重量种类齐全,最小锤头15公斤,最大锤头可达298公斤,多种锤头重量可以根据客户需求为其定制,锤头采用新型优质多元素高铬锰钢复合铸造,其使用寿命是一般锤头的数倍。

1 破碎锤的力学模型破碎锤是一种将液压能转变为机械冲击能的破碎机具。

在国内外广泛应用于矿山、冶金、市政工程、道路工程等行业施工中。

液压锤工作环境恶劣、对零部件结构、材质、制造工艺都有相当高的技术要求。

液压破碎锤结构如图1所示,由活塞1,缸体2和钎杆3组车。

活塞1在缸体2中以一定的速度V从左向右加速移动,如此反复。

活塞1是将液压能转化为机械冲击能的零件,受到液压力的推动,以一定的冲击速度撞击钎杆3,钎杆3再作用到工作对象上(工作的初期破碎锤的钎杆压在工作对象上,避免空打)。

然后活塞再在液压阀的作用下回到最左端,如此往复,工作频率可达5~10Hz。

图2和图3给出了活塞和钎杆模型的尺寸,以便后续有限元模型的建立。

图1 液压破碎锤的工作原理与结构图3 钎杆尺寸图2 液压破碎锤的有限元分析2.1液压破碎锤的有限元模型本文采用solid186单元,来划分活塞和钎杆模型。

活塞、钎杆的材料相同:钢弹性模量E=2.07e11Pa ;密度ρ=7950kg/m3 ;泊松比μ=0.3。

边界条件:碰撞活塞的x 方向初始速度为9m/s ,其他方向的位移进行约束,钎杆的尾部固定;利用面-面的柔性接触来模拟活塞和钎杆的碰撞接触。

2.2 液压破碎锤的计算结果及讨论在工程设计中,只关心最大应力区域的变化情况,本文中活塞和钎杆的顶部在碰撞过车功能中应力变化最为剧烈,因此是本文重点的研究对象,活塞顶部以1140节点为研究对象如图5所示:图5 活塞顶部的局部有限元模型图6-图8分别给出了此节点的速度、x 方向的应力,等效应力随时间的变化情况。

由图6可知,活塞顶部1140节点的速度大小随时间的先减小后增加,这是由于开始碰撞时速度会减小后来由于钎杆对其反作用,会使其速度反方向增大,图6的计算结果是符合工程实际的。

由图7可知,1140节点处x 方向的应力大小随时间先增大后减小然后在零位置处上上下摆动,增大也是因为碰撞造成的,然后分离时应力就会减小。

破碎锤原理破碎锤是一种常用的工程机械,广泛用于岩石破碎、混凝土拆除等领域。

其原理是通过高速旋转的锤头产生的冲击力将物体击碎。

破碎锤主要由电动机、转子、锤头和液压系统等组成。

当电动机启动时,通过传动装置将动力传递给转子。

转子在高速旋转的同时,带动锤头产生高速冲击力。

在破碎锤的工作过程中,液压系统起着至关重要的作用。

液压系统通过液压泵将液压油送入缸体,使缸体内的活塞向前移动,从而带动锤头产生冲击力。

同时,液压系统还能根据需要调节冲击力的大小,以适应不同的工作环境和破碎对象。

破碎锤的锤头是其核心部件之一,其结构设计合理与否直接影响到破碎效果。

锤头一般由合金钢制成,表面经过特殊处理,提高了其耐磨性和抗冲击能力。

锤头的形状也多种多样,有圆锥形、圆锥球形、平面形等,不同的形状适用于不同的破碎场合。

在实际工作中,破碎锤通常需要配合其他工程机械一起使用。

例如,在挖掘机上安装破碎锤,可以将岩石破碎成更小的颗粒,便于清理和运输。

在拆除工程中,破碎锤可以快速击碎混凝土结构,提高拆除效率。

破碎锤的使用有一些注意事项。

首先,操作人员需要熟悉破碎锤的使用方法和安全规范,避免发生意外事故。

其次,在使用过程中,需要根据具体情况选择合适的冲击力大小,以避免过度破碎或破碎不彻底。

此外,定期对破碎锤进行维护保养,保证其正常工作。

破碎锤是一种利用高速旋转的锤头产生的冲击力进行物体破碎的工程机械。

通过合理的结构设计和液压系统的配合,破碎锤能够有效地进行岩石破碎、混凝土拆除等工作。

在使用过程中,需要注意安全操作,并进行定期维护,以保证其正常工作。

破碎锤的应用为工程施工提供了便利,提高了工作效率。

液压破碎锤构成及组装第一部分下缸体总成破碎锤前缸体总成包括以下配件:下缸体、内套、外套、扁销、挡销、内套销、外套销、出气孔螺丝、黄油嘴、卡簧、皮赛。

先把内外套对位后用压床压入下缸体,用内套销、外套销将内外套锁住。

再用皮赛和卡簧锁住。

装上黄油嘴和出气孔螺丝。

安装完之后在打击腔内涂适当的黄油,液压破碎锤。

组装完毕。

第二部分中缸体总成缸体总成主要包括以下配件:缸体、缸体调节器、窝头塞、钢丝螺套、油封、活塞、油封固定器等,缸体是破碎器的核心部分,在装配当中尤为重要。

组装如下:1、将缸体平放,将钢丝螺套用专用工具装在缸体的螺纹孔内,钢丝螺套端面要低于螺纹端面。

2、将缸体清洗干净,清洗缸体时要注意缸体内腔和油道孔的清洗,清洗完成之后用高压空气吹干。

用手电筒检查油道孔的清洁度。

3、安装油封,缸体下端并列三道油封,从外往里依次是防尘油封,主油封,缓冲油封。

油封安装前先将油封涂抹液压油,安装时方向不能反,缓冲油封是由油封和支撑环组成,支撑环有倒角的一面贴着油封,不能装反。

4、窝头塞装上O型圈,装到缸体上,窝头塞要拧紧,以防漏油。

5、将缸体吊放到下缸体上,将进出油口的接头装好,应该涂抹螺丝胶,将侧面和背面的窝头塞装好。

6、安装缸体调节器,缸体调节器上有一道O型圈和一道支撑环,用刀片将支撑环切出一道斜口,装在O型圈后面涂上润滑脂,安装在侧面,拧紧后再拆下,检查油封是否损坏,再检查接触压痕是否均匀,然后再拧紧,将缸体内腔喷上液压油,等待装活塞。

7、安装软衬套,软衬套上有五个油封,它们的直径相同,截径不同,要注意挑选。

将O型圈和软衬套涂上润滑脂,装在缸体上,等待安装上缸体。

8、活塞的安装,将活塞清洗干净后,压缩空气烘干,表面均匀喷上液压油,将活塞慢慢的放入缸体,不要碰到缸体内腔,装好后活塞要往复运动两到三次,以防装时压坏了油封。

9、活塞环(活塞固定器)的安装,外置阀活塞环内圈自上而下依次是:气封,两道斯特封。

外圈是两道带支撑环的O型圈。

挖机破碎锤工作原理

挖机破碎锤是一种在挖掘机装置上安装的工具,用于破碎和拆除混凝土结构、岩石等坚硬材料。

它的工作原理如下:

1. 液压系统:挖机破碎锤通过液压系统提供动力,这个系统由液压泵驱动,将液压油发送到破碎锤内的油缸中。

2. 油缸:破碎锤内部有一个油缸,液压油通过油缸推动破碎头进行工作。

油缸内有一个活塞,当液压油压入油缸时,活塞会向外移动,推动破碎头运动。

3. 破碎头:破碎头是破碎锤的重要部分,它是由钢制成的,具有很强的耐久性。

当液压油推动活塞时,活塞作用于破碎头上,使其以高频率和高速度运动。

4. 破碎效果:破碎头的高速振动产生巨大的冲击力,使其不断撞击地面或者其他需要破碎的物体。

这种冲击力可以将混凝土结构或岩石破碎成小块。

总的来说,挖机破碎锤利用液压系统提供动力,使破碎头以高速振动撞击物体,从而实现破碎和拆除的效果。

挖掘机破碎锤的原理挖掘机破碎锤是一种装配在挖掘机臂上,用于破碎岩石、混凝土以及其他硬质材料的工具。

其工作原理是利用高压压缩空气或液压力将能量转化为冲击力,从而产生高频率的冲击力作用于工作面上的材料,使其碎裂。

破碎锤主要由气动/液压缸、滑块装置、冲击机构、附属装置和控制系统等组成。

首先,挖掘机破碎锤通过气动/液压缸将高压气体或液压油带动滑块装置产生高速冲击运动。

气动/液压缸是破碎锤的动力源,通过压缩空气或液体,在气缸两侧的活塞上形成差压,推动滑块装置实现高速冲击。

滑块装置是破碎锤中的重要部分,它将气动/液压缸的高速运动转换为冲击机构的运动。

滑块装置通过一个转向阀控制,使活塞在缸体内做往复运动,并带动冲击机构产生冲击力。

滑块装置通常由活塞、连杆、销轴、滑块等组成。

冲击机构是挖掘机破碎锤中的核心部分,它将滑块装置的运动转化为冲击力作用于工作面。

冲击机构通常由锤头、缓冲装置、快速攻击按钮和破碎导管等组成。

锤头是冲击机构中的重要部分,它连接在滑块装置的滑块上,并通过销轴使锤头与滑块连接,形成冲击力的传递。

锤头是用来打击工作面的部分,它通常由整体铸造或钢板焊接而成,具有较高的耐磨性。

缓冲装置是冲击机构中的重要组成部分,它起到缓冲冲击力的作用,防止冲击力对挖掘机臂和液压系统造成损坏。

缓冲装置通常由弹簧、缓冲塞和缓冲阀等组成。

快速攻击按钮是挖掘机破碎锤中的一个重要装置,它通过控制破碎锤的冲击频率,实现冲击力的调节。

快速攻击按钮通常通过气缸或电动马达等方式驱动,可以方便地调节冲击频率和冲击力的大小。

破碎导管是挖掘机破碎锤的一个附属装置,它起到输送压缩空气或液压油的作用。

破碎导管的设计需要考虑其耐压能力和流体的流量,以确保破碎锤能够正常工作。

控制系统是挖掘机破碎锤的一个重要组成部分,它通过操纵手柄、控制面板或遥控器等方式,实现对破碎锤的启动、停止、调节和监控等功能。

控制系统通常由气动或液压元件、电气元件和传感器等组成,可以方便地控制破碎锤的工作状态。

液压破碎锤工作原理

液压破碎锤是一种用于破碎和拆除岩石、混凝土等材料的工具,它主要由主机、活塞、锤头和液压系统组成。

该工具的工作原理是利用压缩柱塞产生的压力来驱动特制的锤头以高速冲击材料,从而实现破碎和拆除的效果。

具体的工作步骤如下:

1. 液压系统将液压油传递到压缩柱塞的一侧,使柱塞向另一侧运动,从而产生压力。

2. 经过液压管路的传递,压力作用在锤头上。

3. 锤头受到压力的作用,开始向下运动,瞬间冲击材料表面。

4. 冲击力瞬间释放,使材料发生破碎或剥离。

5. 锤头完成一次冲击后,液压系统通过控制阀将液压油排空,使得柱塞回到初始位置。

6. 反复进行上述工作步骤,实现对材料的连续冲击,最终完成破碎或拆除的任务。

液压破碎锤工作原理的核心是利用液压系统产生的高压力来实现锤头的高速冲击,破碎和拆除材料。

这种工具具有破碎效率高、操作方便灵活等特点,在建筑拆除、岩石开采等领域得到广泛应用。

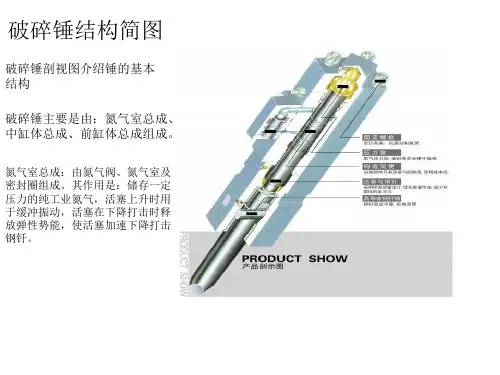

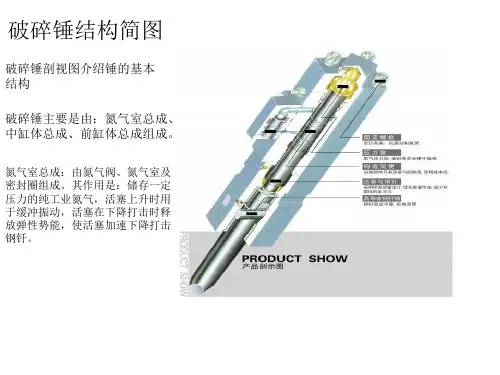

01)长螺栓帽 (02)长螺栓 (03)氮气阀 (04)上

缸体(05)换向阀盖(06)换向阀(07)油口接头

(08)中缸体

(09)气封圈 (10)油封圈 (11)支撑环(12)活塞

环 (13)活塞 (14)油封圈(15)尘封圈 (16)进

气口

(17)下缸体 (18)钢钎销 (19)钢钎销堵销 (20)

黄油嘴 (21)上衬套 (22)下衬套 (23)钎杆

1、护板BracketAss’y

2、定位板GuidePlate

3、定位板SetPlate

4、侧板螺栓SideBolt

5、侧板螺帽SideBoltNut

6、保护垫片SideBoltWasher

7、上缸体BackHead

8、中缸体Clinder

9、下缸体FrontHead

10、贯穿螺栓ThroughBolt

外壳分解

11、活塞固定器Sealhousing

12、气封O-Ring

13、换向阀VolveSet

14、调频螺栓PressureAdjusterValve

15、蓄能器AccumulatorBody

16、蓄能器阀芯Accumulator

17、活塞Piston

本体分解

18、贯穿螺帽BackHeadNut

20、扁销ChiselPin

21、内导向套ChiselBush

22、外导向套FrontBush

23、黄油嘴GreaseNipple

24、停止销StopPin

25、定位销LockPin

下缸体分解26、充气阀MinimessCoupling

27、止环StopRing

28、挡圈螺丝HexHeadBolt

29、斗轴轴套Spacer

30、斗轴BrackerPin

维修工具箱(选配)T oolBox(Select)

32、内六角扳手Spanner

33、螺丝刀ScrewDriver

34、开口扳手Spanner

35、螺丝Bolt

36、环眼螺丝EyeBolt

37、黄油枪GreaseGun

38、风炮套筒

39、停止销工具

40、榔头

41、榔头(钢管借力管)

42、T型扳手

43、开口扳手

45、T型扳手

46、高压氮气瓶(8L\4L)。