破碎锤原理整理(完整版)

- 格式:ppt

- 大小:1.09 MB

- 文档页数:29

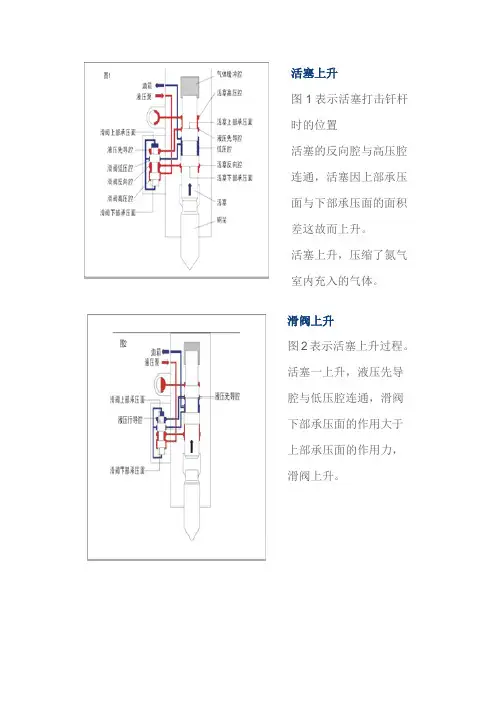

图1表示活塞打击钎杆

时的位置

活塞的反向腔与高压腔

连通,活塞因上部承压

面与下部承压面的面积

差这故而上升。

活塞上升,压缩了氮气

室内充入的气体。

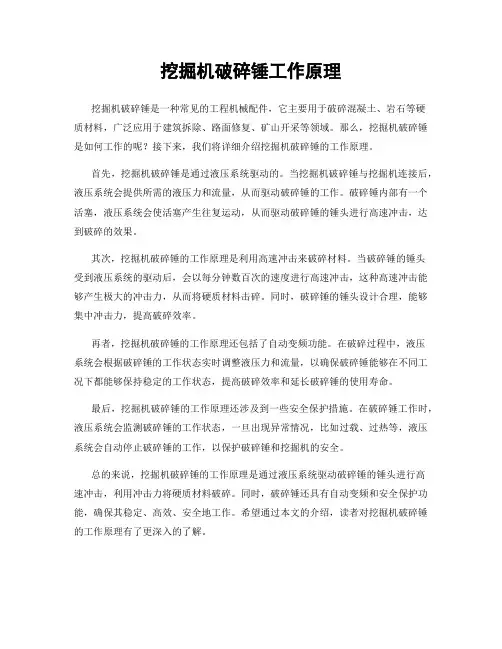

滑阀上升

图2表示活塞上升过程。

活塞一上升,液压先导

腔与低压腔连通,滑阀

下部承压面的作用大于

上部承压面的作用力,

滑阀上升。

活塞下降

图3表示活塞上升到上

顶部状态。

活塞的反向腔经滑阀从

低压腔连通至油箱。

活

塞上部承压面的作用力

大于下部承压面的作用

力,活塞下降。

此时,被压缩的气体发

挥作用,加快活塞下降

速度,打击钢凿。

活塞一旦下降,液压先导腔与高压回路连通,滑阀因上部承压面与下部承压面积差

而下降。

滑阀下降结束时如图1状态。

滑阀下降

图4表示活塞下降过程。

从而进行连续打击。

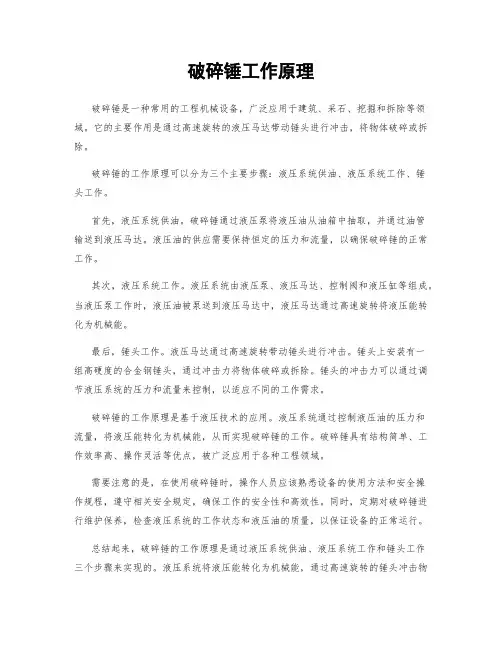

挖掘机破碎锤工作原理

挖掘机破碎锤是一种常见的工程机械配件,它主要用于破碎混凝土、岩石等硬

质材料,广泛应用于建筑拆除、路面修复、矿山开采等领域。

那么,挖掘机破碎锤是如何工作的呢?接下来,我们将详细介绍挖掘机破碎锤的工作原理。

首先,挖掘机破碎锤是通过液压系统驱动的。

当挖掘机破碎锤与挖掘机连接后,液压系统会提供所需的液压力和流量,从而驱动破碎锤的工作。

破碎锤内部有一个活塞,液压系统会使活塞产生往复运动,从而驱动破碎锤的锤头进行高速冲击,达到破碎的效果。

其次,挖掘机破碎锤的工作原理是利用高速冲击来破碎材料。

当破碎锤的锤头

受到液压系统的驱动后,会以每分钟数百次的速度进行高速冲击,这种高速冲击能够产生极大的冲击力,从而将硬质材料击碎。

同时,破碎锤的锤头设计合理,能够集中冲击力,提高破碎效率。

再者,挖掘机破碎锤的工作原理还包括了自动变频功能。

在破碎过程中,液压

系统会根据破碎锤的工作状态实时调整液压力和流量,以确保破碎锤能够在不同工况下都能够保持稳定的工作状态,提高破碎效率和延长破碎锤的使用寿命。

最后,挖掘机破碎锤的工作原理还涉及到一些安全保护措施。

在破碎锤工作时,液压系统会监测破碎锤的工作状态,一旦出现异常情况,比如过载、过热等,液压系统会自动停止破碎锤的工作,以保护破碎锤和挖掘机的安全。

总的来说,挖掘机破碎锤的工作原理是通过液压系统驱动破碎锤的锤头进行高

速冲击,利用冲击力将硬质材料破碎。

同时,破碎锤还具有自动变频和安全保护功能,确保其稳定、高效、安全地工作。

希望通过本文的介绍,读者对挖掘机破碎锤的工作原理有了更深入的了解。

破碎锤工作原理破碎锤是一种常用的工程机械设备,广泛应用于建筑、采石、挖掘和拆除等领域。

它的主要作用是通过高速旋转的液压马达带动锤头进行冲击,将物体破碎或拆除。

破碎锤的工作原理可以分为三个主要步骤:液压系统供油、液压系统工作、锤头工作。

首先,液压系统供油。

破碎锤通过液压泵将液压油从油箱中抽取,并通过油管输送到液压马达。

液压油的供应需要保持恒定的压力和流量,以确保破碎锤的正常工作。

其次,液压系统工作。

液压系统由液压泵、液压马达、控制阀和液压缸等组成。

当液压泵工作时,液压油被泵送到液压马达中,液压马达通过高速旋转将液压能转化为机械能。

最后,锤头工作。

液压马达通过高速旋转带动锤头进行冲击。

锤头上安装有一组高硬度的合金钢锤头,通过冲击力将物体破碎或拆除。

锤头的冲击力可以通过调节液压系统的压力和流量来控制,以适应不同的工作需求。

破碎锤的工作原理是基于液压技术的应用。

液压系统通过控制液压油的压力和流量,将液压能转化为机械能,从而实现破碎锤的工作。

破碎锤具有结构简单、工作效率高、操作灵活等优点,被广泛应用于各种工程领域。

需要注意的是,在使用破碎锤时,操作人员应该熟悉设备的使用方法和安全操作规程,遵守相关安全规定,确保工作的安全性和高效性。

同时,定期对破碎锤进行维护保养,检查液压系统的工作状态和液压油的质量,以保证设备的正常运行。

总结起来,破碎锤的工作原理是通过液压系统供油、液压系统工作和锤头工作三个步骤来实现的。

液压系统将液压能转化为机械能,通过高速旋转的锤头冲击物体,从而实现破碎或拆除的作用。

破碎锤具有结构简单、工作效率高、操作灵活等优点,被广泛应用于建筑、采石、挖掘和拆除等领域。

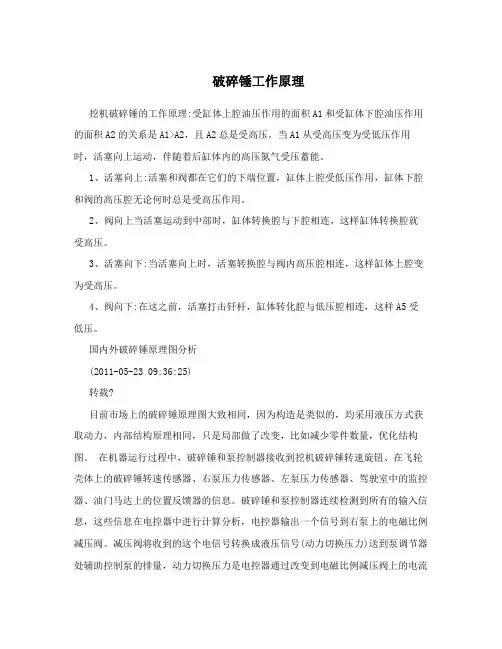

破碎锤工作原理挖机破碎锤的工作原理:受缸体上腔油压作用的面积A1和受缸体下腔油压作用的面积A2的关系是A1>A2,且A2总是受高压。

当A1从受高压变为受低压作用时,活塞向上运动,伴随着后缸体内的高压氮气受压蓄能。

1、活塞向上:活塞和阀都在它们的下端位置,缸体上腔受低压作用,缸体下腔和阀的高压腔无论何时总是受高压作用。

2、阀向上当活塞运动到中部时,缸体转换腔与下腔相连,这样缸体转换腔就受高压。

3、活塞向下:当活塞向上时,活塞转换腔与阀内高压腔相连,这样缸体上腔变为受高压。

4、阀向下:在这之前,活塞打击钎杆,缸体转化腔与低压腔相连,这样A5受低压。

国内外破碎锤原理图分析(2011-05-23 09:36:25)转载?目前市场上的破碎锤原理图大致相同,因为构造是类似的,均采用液压方式获取动力,内部结构原理相同,只是局部做了改变,比如减少零件数量,优化结构图。

在机器运行过程中,破碎锤和泵控制器接收到挖机破碎锤转速旋钮、在飞轮壳体上的破碎锤转速传感器、右泵压力传感器、左泵压力传感器、驾驶室中的监控器、油门马达上的位置反馈器的信息。

破碎锤和泵控制器连续检测到所有的输入信息,这些信息在电控器中进行计算分析,电控器输出一个信号到右泵上的电磁比例减压阀。

减压阀将收到的这个电信号转换成液压信号(动力切换压力)送到泵调节器处辅助控制泵的排量,动力切换压力是电控器通过改变到电磁比例减压阀上的电流以控制动力切换压力的变化。

破碎锤和泵控制器(ECM)根据破碎锤转速旋钮位置、泵压力传感器反馈的泵输出压力和破碎锤转速决定动力换挡压力,从而控制泵的输出。

Ps调节在旋钮处于第1-9挡时是恒功率调节,第10挡是欠转速调节。

破碎锤转速旋钮处于第1-9挡时是恒功率调节。

随着负载的增加,破碎锤速度降低到破碎锤配件速度旋钮所对应的空载转速250r/min时,动力切换压力开始进行调节。

在破碎锤转速旋钮在第1-9挡时,动力切换压力在破碎锤速度下降不超过250r/min时保持不变。

破碎锤工作原理

破碎锤是一种工业设备,用于将坚硬的物体如岩石、建筑混凝土等进行粉碎或分解。

它通常由电动或液压系统驱动,具有高能量冲击力。

破碎锤的工作原理是通过冲击力和压力来实现物体的破碎。

当破碎锤接触到目标物体时,它会产生高速冲击力,并将其能量传递到物体上。

这些冲击力会导致物体的内部发生断裂,从而使物体破碎或分解。

破碎锤通常具有特殊的锤头设计,以增强其冲击力和破碎效果。

锤头一般由坚固的金属制成,内部填充有高密度材料,如钨合金。

这样的设计可以增加锤头的质量,并使其具有更大的冲击力。

在破碎锤工作时,操作员通过控制开关或按钮来启动电动或液压系统。

系统将能量传递给锤头,并将其冲击力传递到目标物体上。

锤头的频率和力度通常可以根据需要进行调节。

破碎锤在许多应用中都发挥着重要作用,特别是在建筑和采石行业中。

它们可以快速有效地破碎大块的岩石或混凝土,使其更容易处理和运输。

同时,破碎锤还可以用于拆除建筑物或进行地下挖掘等任务。

总之,破碎锤通过冲击力和压力来实现物体的破碎。

其工作原理简单但高效,为各种行业的工作提供了重要的帮助。

破碎锤工作原理图TNB-08M, 1M, 2M, 3M, 4M, 5M(1) 活塞上升高压油进入到腔1和腔9,换向阀被压到下方。

活塞一边压缩位于上方的上缸体5中的氮气,一边上升。

位于上腔4中的低压油通过腔6和7被排出。

(2)活塞换向(上死点)活塞下截面充满液压油,活塞上升至腔2位置。

此时,腔8和腔9中的高压油压力相等,换向阀由于上下截面积的受力差而向上运动。

(3)活塞下降当换向阀上升时,腔9中的高压油通过换向阀内部经过腔6进入到腔4之中。

此时,由于活塞上截面与下截面的面积差以及连续不断地供给高压油,加之来自于上缸体5中的压缩氮气压力的反推,活塞开始加速下降。

(4)活塞冲击活塞下降打击钢钎。

此时,活塞中段大直径部位的油槽到达腔2,腔8中的高压油通过腔2和腔3排出。

当腔8中变成低压油后,由于腔9中始终作用有高压油,换向阀由于上下方的受力面积差而向下降。

上述过程周而复始,实现破碎锤的连续打击。

-11-TNB-6M, 6E, 7E, 100TNB-151LU, 190LU, 230LU, 310LU, 400LU(1)活塞上升高压油进入到腔1和腔8,换向阀被压到下方。

活塞一边压缩位于上方的上缸体5中的氮气,一边上升。

位于上腔4中的低压油,经过换向阀内部,通过腔7被排出。

(2)活塞换向(上死点)活塞下截面充满液压油,活塞上升至腔2位置。

此时,腔6和腔8中的高压油压力相等,换向阀由于上下截面积的受力差而向上运动。

(3)活塞下降当换向阀上升时,腔8中的高压油经过换向阀内部进入到腔4之中。

此时,由于活塞上截面与下截面的面积差以及连续不断地供给高压油,加之来自于上缸体5中的氮气压力的反推,活塞开始加速下降。

(4) 活塞冲击活塞下降打击钢钎。

此时,活塞中段大直径部位的油槽到达腔2,腔6中的高压油通过腔2和腔3排出。

当腔6中变成低压油后,由于腔8中始终作用有高压油,换向阀由于上下方的受力面积差而向下降。

上述过程周而复始,实现破碎锤的连续打击。

破碎锤原理破碎锤是一种常用的工程机械,广泛用于岩石破碎、混凝土拆除等领域。

其原理是通过高速旋转的锤头产生的冲击力将物体击碎。

破碎锤主要由电动机、转子、锤头和液压系统等组成。

当电动机启动时,通过传动装置将动力传递给转子。

转子在高速旋转的同时,带动锤头产生高速冲击力。

在破碎锤的工作过程中,液压系统起着至关重要的作用。

液压系统通过液压泵将液压油送入缸体,使缸体内的活塞向前移动,从而带动锤头产生冲击力。

同时,液压系统还能根据需要调节冲击力的大小,以适应不同的工作环境和破碎对象。

破碎锤的锤头是其核心部件之一,其结构设计合理与否直接影响到破碎效果。

锤头一般由合金钢制成,表面经过特殊处理,提高了其耐磨性和抗冲击能力。

锤头的形状也多种多样,有圆锥形、圆锥球形、平面形等,不同的形状适用于不同的破碎场合。

在实际工作中,破碎锤通常需要配合其他工程机械一起使用。

例如,在挖掘机上安装破碎锤,可以将岩石破碎成更小的颗粒,便于清理和运输。

在拆除工程中,破碎锤可以快速击碎混凝土结构,提高拆除效率。

破碎锤的使用有一些注意事项。

首先,操作人员需要熟悉破碎锤的使用方法和安全规范,避免发生意外事故。

其次,在使用过程中,需要根据具体情况选择合适的冲击力大小,以避免过度破碎或破碎不彻底。

此外,定期对破碎锤进行维护保养,保证其正常工作。

破碎锤是一种利用高速旋转的锤头产生的冲击力进行物体破碎的工程机械。

通过合理的结构设计和液压系统的配合,破碎锤能够有效地进行岩石破碎、混凝土拆除等工作。

在使用过程中,需要注意安全操作,并进行定期维护,以保证其正常工作。

破碎锤的应用为工程施工提供了便利,提高了工作效率。

破碎锤工作原理挖机破碎锤的工作原理:受缸体上腔油压作用的面积A1和受缸体下腔油压作用的面积A2的关系是A1>A2,且A2总是受高压。

当A1从受高压变为受低压作用时,活塞向上运动,伴随着后缸体内的高压氮气受压蓄能。

1、活塞向上:活塞和阀都在它们的下端位置,缸体上腔受低压作用,缸体下腔和阀的高压腔无论何时总是受高压作用。

2、阀向上当活塞运动到中部时,缸体转换腔与下腔相连,这样缸体转换腔就受高压。

3、活塞向下:当活塞向上时,活塞转换腔与阀内高压腔相连,这样缸体上腔变为受高压。

4、阀向下:在这之前,活塞打击钎杆,缸体转化腔与低压腔相连,这样A5受低压。

国内外破碎锤原理图分析(2011-05-23 09:36:25)转载?目前市场上的破碎锤原理图大致相同,因为构造是类似的,均采用液压方式获取动力,内部结构原理相同,只是局部做了改变,比如减少零件数量,优化结构图。

在机器运行过程中,破碎锤和泵控制器接收到挖机破碎锤转速旋钮、在飞轮壳体上的破碎锤转速传感器、右泵压力传感器、左泵压力传感器、驾驶室中的监控器、油门马达上的位置反馈器的信息。

破碎锤和泵控制器连续检测到所有的输入信息,这些信息在电控器中进行计算分析,电控器输出一个信号到右泵上的电磁比例减压阀。

减压阀将收到的这个电信号转换成液压信号(动力切换压力)送到泵调节器处辅助控制泵的排量,动力切换压力是电控器通过改变到电磁比例减压阀上的电流以控制动力切换压力的变化。

破碎锤和泵控制器(ECM)根据破碎锤转速旋钮位置、泵压力传感器反馈的泵输出压力和破碎锤转速决定动力换挡压力,从而控制泵的输出。

Ps调节在旋钮处于第1-9挡时是恒功率调节,第10挡是欠转速调节。

破碎锤转速旋钮处于第1-9挡时是恒功率调节。

随着负载的增加,破碎锤速度降低到破碎锤配件速度旋钮所对应的空载转速250r/min时,动力切换压力开始进行调节。

在破碎锤转速旋钮在第1-9挡时,动力切换压力在破碎锤速度下降不超过250r/min时保持不变。

破碎机工作原理集锦一、锤式破碎机的工作原理锤式破碎机利用锤头的高速冲击作用对物料进行中碎和细碎作业的破碎机械。

锤头铰接于高速旋转的转子上,机体下部设有篦条以控制排料粒度。

送入破碎机的物料首先受到高速运动的锤头的冲击而初次破碎,并同时获得动能,高速飞向机壳内壁上的破碎板而再次受到破碎。

小于篦条缝隙的物料被排出机外,大于篦条缝隙的料块在篦条上再次受到锤头的冲击和研磨,直至小于篦条缝隙后被排出。

锤式破碎机具有破碎比大、排料粒度均匀、过粉碎物少、能耗低等优点。

但由于锤头磨损较快,在硬物料破碎的应用上受到了限制;另外由于篦条怕堵塞,不宜于用它破碎湿度大和含粘土的物料。

这种破碎机通常用来破碎石灰石、页岩、煤炭、石膏、白垩等中硬以下的脆性物料。

二、反击式破碎机的工作原理反击式破碎机利用高速旋转的转子上的板锤,对送入破碎腔内的物料产生高速冲击而破碎,且使已破碎的物料沿切线方向以高速抛向破碎腔另一端的反击板,再次被破碎,然后又从反击板反弹到板锤,继续重复上述过程。

在往返途中,物料间还有互相碰击作用。

由于物料受到板锤的打击、与反击板的冲击以及物料相互之间的碰撞,物料不断产生裂缝,松散而致粉碎。

当物料粒度小于反击板与板锤之间的缝隙时,就被卸出。

图2-1为一种典型的反击式破碎机工作原理图。

反击式破碎机破碎物料时,物料悬空受到板锤的冲击。

如果物料粒度较小,冲击力近似通过颗粒的重心,物料将沿切线方向(图 3-1 中虚线所示)抛出。

如果物料粒度较大,则物料抛出时产生旋转,抛出的方向与切线方向成υ角度,为了使料块能深入板锤作用圈之内,减少旋转,给料滑板的下部向下弯曲。

物料的主要破碎过程是在转子的I区中进行的,见图2-1。

物料受到第一次冲击后,在机内反复地来回抛掷。

此时,物料由于局部的破坏和扭转,已不再按预是轨迹作有规则的运动,而是在I区内不同位置反复冲击,而后物料进入II 区,进一步冲击粉碎。

反击面2及3与转子间构成的缝隙大小,对产品粒度组成具有一定的影响。