品质部培训资料硅橡胶产品常见不良现象图文

- 格式:ppt

- 大小:1.59 MB

- 文档页数:20

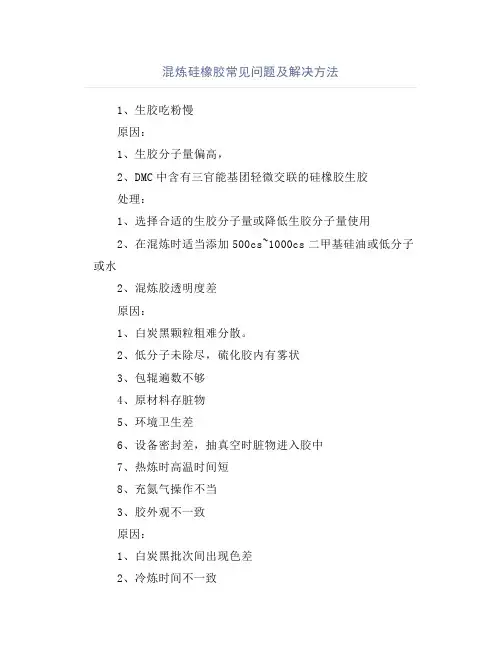

混炼硅橡胶常见问题及解决方法1、生胶吃粉慢原因:1、生胶分子量偏高,2、DMC中含有三官能基团轻微交联的硅橡胶生胶处理:1、选择合适的生胶分子量或降低生胶分子量使用2、在混炼时适当添加500cs~1000cs二甲基硅油或低分子或水2、混炼胶透明度差原因:1、白炭黑颗粒粗难分散。

2、低分子未除尽,硫化胶内有雾状3、包辊遍数不够4、原材料存脏物5、环境卫生差6、设备密封差,抽真空时脏物进入胶中7、热炼时高温时间短8、充氮气操作不当3、胶外观不一致原因:1、白炭黑批次间出现色差2、冷炼时间不一致3、辅料外观有差异处理:1、热炼时间,温度要统一2、留意白炭黑批次之间的色差,出现后及时更换3、发货时应将同一时间的胶料发出,以防胶料存储时间长与空气发生反应,胶变色。

4、原材料统一4、胶料不包辊原因:1、胶料塑性值高2、辊温过低处理:1、提高辊温,关闭冷却水2、控制适当炼胶时间3、加入适当助剂5、回弹性差原因:1、生胶乙烯基配方不合理2、助剂过多3、开炼时间不够,白炭黑与生胶浸润差4、冷炼温度高处理:1、适量加入多乙烯基硅油,提高乙烯基2、分散剂量适当3、白炭黑吃完后,冷炼延长至45min4、保证冷炼温度6、撕裂强度差原因:1、生胶乙烯基不合理2、白炭黑粗,比表面积小3、硫化不熟4、胶发脆处理:1、用多乙烯基硅油或选用乙烯基生胶调整乙烯基含量2、更换白炭黑填料,选用比表面积大,性能好的白炭黑,更换质量档次高的产品3、调整硫化剂量和硫化时间4、降低乙烯基,用甲基硅油或低乙烯基生胶调整7、胶粘原因:1、生胶聚合不好,低分子物过多,或生胶分子量过低2、抽真空不好3、助剂量过大4、脱模剂少5、硫化不熟6、模具清理不干净处理:1、换货或发高分子量生胶进行拼用2、真空度控制得当3、减少分散剂量,胶与胶拼用4、补加脱模剂5、提高硫化胶温度,延长硫化时间6、定期清理模具7、使用另类型脱模剂8、永久变形大原因:1、配胶配比不合理,低分子量低乙烯基胶过多2、乙烯基偏低3、真空不好4、硫化时间短处理:1、加入高乙烯基生胶,提高乙烯基含量,或适当添加助剂2、延长真空时间3、延长高温捏合时间9、胶黄原因:1、生胶中含有NH2和CL-离子2、白炭黑含有Fe3+多3、高温温度不够,真空时间短4、白炭黑选择不合理,外观黄5、抽真空或充氮气不好1、加入含氢硅油等抗黄,目的是与NH2和CL-离子反应,生成NH3和HCL抽真空时抽尽2、保证高温时间和温度,否则助剂与NH2和CL-离子反应不充分3、改用其它牌号白炭黑4、保证抽真空和充氮气时间10、混炼时难吃粉原因:1、结构剂量少2、结构剂中羟基含量过低3、生胶分子量高,且分子量分布过窄4、生胶中有微交联的硅橡胶生胶5、白炭黑与助剂加入量不成比例6开炼或捏合温度过低处理:1\增加结构剂2、选用分子量分布均匀的生胶3、加料时与结构剂成比例加入4适当提高开炼或捏合温度。

原因才会很快的改善不良,减少工厂的损失,深圳金美特为大家介绍生产工程中不良原因和改善方法:一、厚度不匀硅橡胶制品厚度不匀也是常见不良,主要有以下几点:1、用硅胶或纸片垫模。

2、如若产品超厚,可适当降低模温,延长硫化时间。

3、如若鼓包,是因为不熟造成,可适当增加硫化时间。

二、开胶开胶不良一般是硅橡胶原材料的问题,检查一下原材料是否有一下问题:1、塑性值偏小,初粘力小2、胶有轻度自硫。

3、也可增加含胶率解决。

三、表面喷霜硅胶制品很容易喷霜,原因有以下几点:1、硫化时间不够长。

2、需改进硫化体系。

3、混炼辊温太高,空气温度或湿度太大。

4、胶料混炼不够均匀,或停放时间不够造成配合剂未充分分散。

5、橡胶老化后易喷霜6、应掌握易喷霜的几种配合剂的上限用量,否则喷霜很难避免。

四、胶部件微孔硅胶制品表面产生微孔,如果是A级外观客户会很难接受,产生不良的原因主要是原材料水分过多,原材料烘后再用,已混炼出来的胶可以加入部分CaO就可以解决。

五、困气硅胶制品困气会造成生产很大困惑,主要和模具有关,所以模具设计要考虑好排气的问题:1、排气次数不够。

2、模具不合理,加开排气槽。

3、对适当产品进行二次排气。

4、喷洒少量脱模剂。

六、气泡硅胶制品表面如果生产气泡,可以改良一下几点:1、模温过高。

2、硫化时间过长。

3、增加排气次数。

七、不熟硅橡胶制品不熟的改良方法:1、温度不够高。

2、硫化时间不够长。

3、需改进硫化体系。

4、可进行二次硫化。

八、缺胶硅胶制品缺胶一般是操作问题,着重改良一下几点:1、称胶不准。

2、模温过高。

3、压力不足。

4、胶料流动性太差,可在胶料表面涂洒硬脂酸锌或提高胶料的塑炼的程度。

5、调整配方,减慢硫速。

九、色泽不均硅胶制品色泽不均的改良方法1、平板温度不均匀。

2、模具不光洁。

3、对于某些易变色紫色、的颜色,硫化模温和硫化时间要严格控制。

十、错位硅胶制品错位是模具问题,首先要检查模具:1、定位锥松动,合模不准确。