水润滑橡胶轴承摩擦特性和水膜刚度试验研究

- 格式:docx

- 大小:42.68 KB

- 文档页数:10

装采用侧板固定,可用于更大的轴径,半开槽型整体模制型板条型筒型图12润滑水量和轴承长度2.1供水量根据试验得出的经验供水量:Q=0.25D公式中,Q为供水量(单位L/min),D为轴径(单位mm)。

2.2轴承长度轴承长度通常取1-2倍的轴径,不同材质选取长度也不尽相同。

轴承长度过小,轴承承载能力不足,影响轴承使用寿命,并导致轴系稳定性差。

轴承长度过大,则由于轴承内燃机与配件需考虑石墨轴承的许用应力。

石墨轴承及其金属壳由轴承厂家一体供货。

3.3陶瓷轴承陶瓷轴承具有金属轴承所无法比拟的优良性能,耐高温、高强度、超耐磨等特点。

陶瓷轴承可在dn值超过300万的条件下运转;寿命长,全陶瓷轴承的疲劳寿命是全钢轴承的10-50倍,混合陶瓷轴承寿命也比全钢轴承寿命高3-5倍;陶瓷材料的磨擦系数低,所需润滑更少;耐磨蚀,陶瓷材料为惰性材料,故而更耐腐蚀和磨损;刚性大,陶瓷材料的弹性模量高,其刚性比普通钢轴承大15-20%;耐高温,全陶瓷轴承可在500℃以上温度环境下工作;与金属轴承相比陶瓷轴承的扭矩约减小1/3;无磁性不导电,陶瓷轴承可不受磁、电的损害。

但陶瓷属于脆性材料,硬度高、易碎,给安装和加工增加了不少难度,且造价高。

由于陶瓷轴承耐磨性能特别强,与之相配套的轴套也需要很强的耐磨性,一般采用超硬合金或采用陶瓷制作而成。

陶瓷轴承及其金属壳以及轴套由轴承厂家一体供货。

目前,陶瓷轴承多选用进口产品。

3.4赛龙轴承赛龙(Thordon)是加拿大赛龙轴承公司(THORDON BEARING INC.)专门研制生产的由热凝性树脂制造的聚合物,它是一种非金属弹性轴承材料。

赛龙SXL的干摩擦系数低于0.18。

赛龙有很好的韧性,对于因轴线不正而产生的边缘载荷,赛龙轴承能够产生轻微变形以减小局部压力,从而防止轴承和轴的严重磨损。

并且减少噪音和震动的产生,是金属轴承无法达到的。

赛龙具有很高的抗冲击性能,吸收冲击负荷及回复原来形状的能力很强。

一、实验目的1. 了解滑动轴承的工作原理和结构特点。

2. 掌握滑动轴承在线实验的基本操作方法和注意事项。

3. 通过实验,测量滑动轴承的径向和轴向油膜压力分布曲线。

4. 分析实验数据,研究滑动轴承的承载能力和润滑性能。

二、实验原理滑动轴承是一种利用油膜来承受载荷的机械元件,其基本原理是在轴承与轴颈之间形成一层油膜,使两者分离,减少直接接触,从而降低摩擦和磨损。

本实验采用液体动压润滑原理,通过油泵将润滑油送入轴承间隙,形成油膜,实现润滑。

三、实验仪器与设备1. 滑动轴承实验台2. 油泵3. 油压传感器4. 数据采集系统5. 计算机软件四、实验步骤1. 安装实验装置,检查各部件连接是否牢固。

2. 调节油泵出口压力,使油压稳定在设定值。

3. 启动实验台,观察轴承的运行情况。

4. 记录实验数据,包括轴承的转速、载荷、油温等。

5. 使用油压传感器测量轴承的径向和轴向油膜压力分布曲线。

6. 将采集到的数据传输至计算机,进行数据处理和分析。

五、实验结果与分析1. 径向油膜压力分布曲线实验结果显示,轴承的径向油膜压力分布曲线呈抛物线形状,最大压力出现在轴承间隙中心,随着距离中心的增大,压力逐渐减小。

这是因为油泵提供的油压在轴承间隙中心处达到最大,随着距离中心的增大,油膜厚度增加,压力逐渐减小。

2. 轴向油膜压力分布曲线实验结果显示,轴承的轴向油膜压力分布曲线呈线性形状,压力随着轴向距离的增加而增大。

这是因为轴承在轴向受到载荷作用,油膜压力随着轴向距离的增加而增大。

3. 轴承承载能力通过实验数据分析,可以得出轴承的承载能力与轴承间隙、油泵出口压力等因素有关。

当轴承间隙增大时,油膜厚度增加,轴承承载能力提高;当油泵出口压力增大时,轴承承载能力也相应提高。

4. 润滑性能实验结果显示,滑动轴承的润滑性能与轴承间隙、油泵出口压力等因素有关。

当轴承间隙和油泵出口压力适中时,轴承的润滑性能较好,摩擦系数较低。

六、实验结论1. 通过本实验,掌握了滑动轴承在线实验的基本操作方法和注意事项。

机械设计基础(Ⅲ)实验报告 班级姓名液体动压滑动轴承油膜压力分布和摩擦特性曲线 学号一、 概述液体动压滑动轴承的工作原理是通过轴颈的旋转将润滑油带入摩擦表面,由于油的粘性(粘度)作用,当达到足够高的旋转速度时油就被挤入轴与轴瓦配合面间的楔形间隙内而形成流体动压效应,在承载区内的油层中产生压力,当压力的大小能平衡外载荷时,轴与轴瓦之间形成了稳定的油膜,这时轴的中心对轴瓦中心处于偏心位置,轴与轴瓦间的摩擦是处于完全液体摩擦润滑状态,其油膜形成过程及油膜压力分布如图6-1所示。

图6-1 建立液体动压润滑的过程及油膜压力分布图滑动轴承的摩擦系数f 是重要的设计参数之一,它的大小与润滑油的粘度η(Pa.s)、轴的转速n(r/min)和轴承压强p(Mpa)有关,令pnηλ=式中,λ——轴承摩擦特性系数。

图6-2 轴承摩擦特性曲线观察滑动轴承形成液体摩擦润滑过程中摩擦系数变化的情况,f-λ关系曲线如图6-2所示,曲线上有摩擦系数最低点,相应于这点的轴承摩擦特性系数λkp称为临界特性数。

在λkp以右,轴承建立液体摩擦润滑,在λkp以左,轴承为非液体摩擦润滑,滑动表面之间有金属接触,因此摩擦系数f 随λ减小而急剧增大,不同的轴颈和轴承材料、加工情况、轴承相对间隙等,λkp也随之不同。

本实验的目的是:了解轴承油膜承载现象及其参数对轴承性能的影响;掌握油膜压力、摩擦系数的测试及数据处理方法。

二、 实验要求1、在轴承载荷F=188kgf 时,测定轴承周向油膜压力和轴向油膜压力,用坐标纸绘制出周向和轴向油膜压力分布曲线,并求出轴承的实际承载量。

在轴承载荷F=128kgf 时,测定轴承周向油膜压力和轴向油膜压力,用计算机进行数据处理,得出周向和轴向油膜压力分布曲线及轴承的承载量。

2、测定轴承压力、轴转速、润滑油粘度与摩擦系数之间的关系,用计算机进行数据处理,得出轴承f-λ曲线。

三、 实验设备及原理本实验使用 HZS-1型液体动压轴承实验台,它由传动装置、加载装置、摩擦系数测量装置、油膜压力测量装置和被试验轴承和轴等所组成。

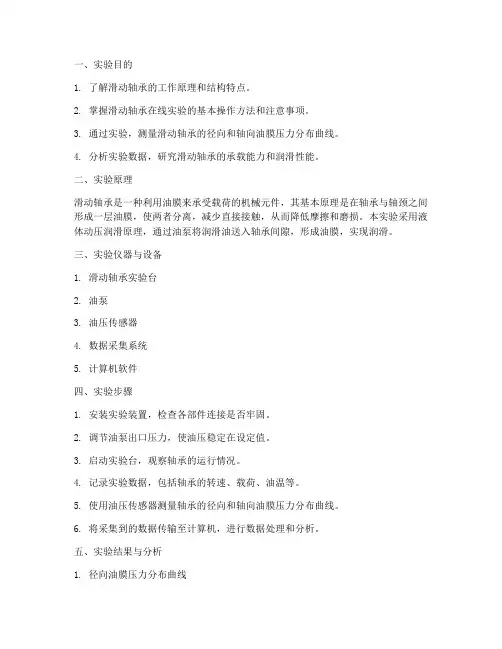

各种材料摩擦系数表摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。

它是和表面的粗糙度有关,而和接触面积的大小无关。

依运动的性质,它可分为动摩擦系数和静摩擦系数。

现综合具体各种材料摩擦系数表格如下。

注:表中摩擦系数是试验值,只能作近似参考固体润滑材料固体润滑材料是利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用的材料。

在固体润滑过程中,固体润滑材料和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低摩擦磨损。

中文名固体润滑材料米用材料固体粉末、薄膜等作用减少摩擦磨损使用物件齿轮、轴承等目录1. 1基本性能2. 2使用方法3. 3常用材料基本性能1)与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。

2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的摩擦系数小,功率损耗低,温度上升小。

而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。

3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。

化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。

要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。

此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。

4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。

使用方法1)作成整体零件使用某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。

可倾瓦径向滑动轴承油膜动特性实验测试孙云昊;金健;吴兵;臧春阳;王小静【摘要】为了研究可倾瓦径向滑动轴承的油膜动特性,提出一种可倾瓦径向滑动轴承油膜动力特性(油膜刚度系数和阻尼系数)的实验测试方法.利用振动理论建立系统动力学模型,根据实验测得的绝对位移和相对位移信号计算出油膜的动特性系数.实验结果表明,该方法能够排除噪声信号的干扰,具有较高的测试精度,而且简化了计算过程.【期刊名称】《润滑与密封》【年(卷),期】2014(039)004【总页数】4页(P98-100,104)【关键词】可倾瓦径向滑动轴承;动特性;刚度系数;阻尼系数【作者】孙云昊;金健;吴兵;臧春阳;王小静【作者单位】上海大学机械工程与自动化学院上海200072;上海大学机械工程与自动化学院上海200072;上海大学机械工程与自动化学院上海200072;上海大学机械工程与自动化学院上海200072;上海大学机械工程与自动化学院上海200072【正文语种】中文【中图分类】TH133.3由于可倾瓦径向轴承被广泛应用于各种高速旋转机械中,其油膜动力特性直接影响转子-滑动轴承系统的各种性能,因此对可倾瓦滑动轴承油膜动力特性的研究是非常必要的。

JR Lin[1]通过求解Reynold方程理论计算了油膜动特性系数;许太强等[2]研究分析了了在瞬变载荷作用下滑动轴承的相关动特性;王东伟等[5]运用改进的偏导数法计算滑动轴承的动特性系数;张明书等[4]简化了轴承与摆架系统的物理模型,给出了一套基于动平衡实验的最小二乘辨识方法,该方法可在动平衡机上便捷地开展全尺寸实验,快速地辨识出大尺寸轴承油膜动特性系数;毛文贵等[5]计算了高转速下的径向滑动轴承的动特性系数。

但是,理论计算的方法过于繁琐,容易出错,因此通过实验测试得出油膜动特性系数成为广泛应用的方法。

本文作者提出了一种可倾瓦径向滑动轴承油膜动特性系数的实验测试方法,通过实验得到一定工况下径向轴承振动的绝对位移和相对位移,然后再利用本文中的方法计算得到相应的滑动轴承油膜动特性系数。

滑动轴承摩擦磨损试验标准滑动轴承具有承受高负荷、高速转动和长时间工作的能力,是许多机械设备的重要组成部分。

为了确保滑动轴承的稳定性和可靠性,需要进行摩擦磨损试验。

本文将详细介绍滑动轴承摩擦磨损试验的标准。

一、试验标准概述滑动轴承摩擦磨损试验标准共有两大类:一类是根据不同材料的特性来进行标准的制定;另一类是根据不同工况条件来进行标准的制定。

具体说来,第一类标准通常是以滑动轴承材料为主,制定了不同的试验方法和评价指标;而第二类标准则通常是根据滑动轴承在特定工况条件下的运作要求来进行制定,并给出了相应的试验方法和评价指标。

二、试验方法和评价指标1.材料类试验标准材料类试验标准通常是根据滑动轴承材料的特性,来制定相应的试验方法和评价指标。

具体的试验方法包括铝合金滑动轴承材料的干滑试验、铜基合金材料的干滑试验、高温高压条件下的试验等。

评价指标包括材料的磨损量、摩擦系数、磨损形貌等。

2.工况类试验标准工况类试验标准通常是根据不同的工况条件来制定相应的试验方法和评价指标。

例如,在汽车领域中需要考虑滑动轴承在不同转速、不同载荷和不同温度下的工作情况,制定相应的试验方法和评价指标。

评价指标包括磨损量、摩擦系数、组件耐久性等。

三、试验过程和注意事项在进行滑动轴承摩擦磨损试验时,需要注意以下几点:1.试验前需要对试验材料进行处理,避免因材料不均匀、粗糙度高等原因导致的试验误差。

2.试验前需要根据试验需求对试验装置进行校准。

3.试验过程中要注意控制试验条件的稳定性,例如温度、水平等。

4.在试验后进行材料磨损和损伤的评价时,需要进行全面的分析和判断,避免因数据误差等原因导致结论的不准确性。

总之,滑动轴承摩擦磨损试验是确保滑动轴承运作可靠性的重要手段,需要遵守相应的试验标准,科学地进行试验过程,并进行全面的材料评价和分析。

2011年8月第36卷第8期润滑与密封LUBRICATION ENGINEERING Aug.2011Vol.36No.8DOI :10.3969/j.issn.0254-0150.2011.08.019收稿日期:2011-03-10作者简介:周洋(1985—),男,硕士研究生,研究方向为先进制造技术及其关键技术.E-mail :zhouyang0112@.唇式密封圈摩擦特性及泵吸效应的实验研究周洋刘小君王伟刘焜(合肥工业大学摩擦学研究所安徽合肥230009檿檿檿檿檿檿檿檿)摘要:针对目前国内外关于唇式密封圈的研究偏重于模拟而实验工作相对较少的现状,在油封密封试验机上对不同规格的油封密封圈进行相关实验,测量摩擦扭矩、腔体温度、泵吸量等参数,计算出摩擦力、泵吸率并分析摩擦力、腔体温度及泵吸率的变化特点。

结果表明:在相同转速下,随着油封规格的增大,摩擦力的总体波动幅度呈现出减小的趋势,腔体油温在实验前后的温差也随之增大,泵吸率呈现出上升的趋势;对于新安装的油封,在轴速为2000r /min 的条件下,运行1h 左右才会显现出泵吸效应。

关键词:唇式密封圈;摩擦力;泵吸率中图分类号:TH117.1;TB42文献标识码:A文章编号:0254-0150(2011)檿檿檿檿檿檿檿8-074-5Experimental Study on the Friction Characteristicsand Pumping Effect of Lip SealZhou YangLiu XiaojunWang WeiLiu Kun(Institute of Tribology ,Hefei University of Technology ,Hefei Anhui 230009,China )Abstract :In view of current situation about the study of lip seals focused on the simulation ,while experimental work is relatively rare ,related experiments of oil seals in different sizes were done on oil seal tester.Friction torque ,chamber tem-perature ,pumping amount were measured ,the friction and pumping rate were calculated and the change characteristics of friction ,chamber temperature ,pumping rate were analyzed.The results show that ,at the same speed ,the friction decreases as the seal size increases ,the oil temperature of chamber gap between before and after experiments increases ,pumping rates show a upward trend ;for the newly installed seal ,at the shaft speed of 2000r /min ,it takes about an hour for the seals to show obvious pumping effect.Keywords :lip seal ;friction ;pumping rate旋转轴唇形密封圈广泛应用于航空、汽车、摩托车、铁道、车辆、船舶、家电、工程机械等行业,适用于旋转运动密封,安装在各种重型号发动机、变速箱、车桥、汽缸等部位。

验证性实验指导书实验名称:滑动轴承的摩擦特性曲线和油膜压力分布实验简介:液体动压润滑径向滑动轴承的工作原理是通过轴颈旋转将润滑油带入轴承摩擦表面,因轴颈与轴承具有径向间隙,从而在轴与轴瓦的配合面之间产生楔形间隙,当轴回转时,会带动附在轴上的油层,由于油中分子之间存在附着力(粘度),这一油层也会带来邻近的油层,于是当轴达到足够的回转速度时油就被挤入楔形间隙里。

通过本实验对滑动轴承的摩擦特性及油膜压力分布情况进行验证,进一步巩固所学知识,同时拓宽学生的知识面。

适用课程:机械设计实验目的:A绘出周向和轴向油膜压力分布曲线,以验证其理论分布规律;B绘出轴承摩擦特性曲线,了解在液体润滑状态下摩擦系数与转速、压力之间的关系;C学习测量方法和掌握实验技能。

面向专业:机械类实验项目性质:验证性(课内必做)计划学时: 2学时实验分组:3人/组《机械设计》课程实验实验三滑动轴承的摩擦特性曲线和油膜压力分布液体动压润滑径向滑动轴承的工作原理是通过轴颈旋转将润滑油带入轴承摩擦表面,因轴颈与轴承具有径向间隙,从而在轴与轴瓦的配合面之间产生楔形间隙,当轴回转时,会带动附在轴上的油层,由于油中分子之间存在附着力(粘度),这一油层也会带来邻近的油层,于是当轴达到足够的回转速度时油就被挤入楔形间隙里。

由于通过间隙各径向截面的油量不变(流体连续条件),而间隙的界面逐渐减小,因此在油层中必然产生液体动压力,它总是力图楔开配合面,当油层中压力的大小能够平衡外载荷时,轴就好像浮动一样,这时在轴与轴瓦之间形成了稳定的油层,轴的中心相对轴瓦中心有一个偏距。

液体动压滑动油膜的形成过程及油膜压力分布形状如图3-1所示。

摩擦系数f是设计动压滑动轴承的重要参数之一,它的大小与润滑油粘度η(Pa•S)、轴的转速n(r/min)和轴承压力P(MPa)有关,通常令:λ=η•n/P称λ为轴承特性数。

观察滑动轴承形成液体动压润滑的过程,摩擦系数f随轴承特性数λ的变化如图3-2所示。

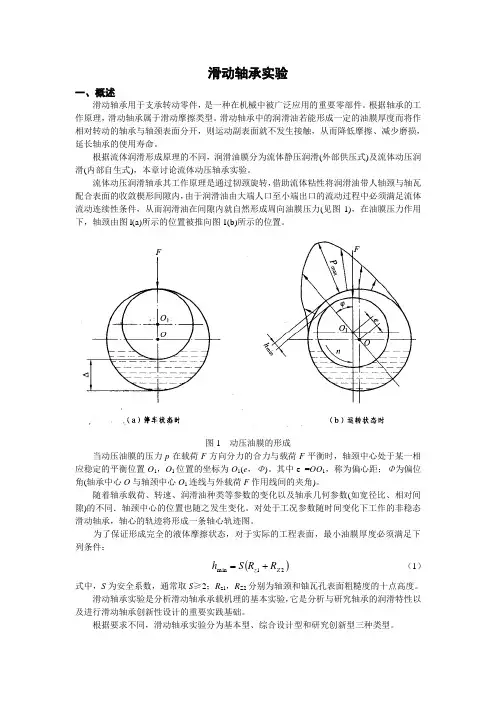

滑动轴承实验一、概述滑动轴承用于支承转动零件,是一种在机械中被广泛应用的重要零部件。

根据轴承的工作原理,滑动轴承属于滑动摩擦类型。

滑动轴承中的润滑油若能形成一定的油膜厚度而将作相对转动的轴承与轴颈表面分开,则运动副表面就不发生接触,从而降低摩擦、减少磨损,延长轴承的使用寿命。

根据流体润滑形成原理的不同,润滑油膜分为流体静压润滑(外部供压式)及流体动压润滑(内部自生式),本章讨论流体动压轴承实验。

流体动压润滑轴承其工作原理是通过韧颈旋转,借助流体粘性将润滑油带人轴颈与轴瓦配合表面的收敛楔形间隙内,由于润滑油由大端人口至小端出口的流动过程中必须满足流体流动连续性条件,从而润滑油在间隙内就自然形成周向油膜压力(见图1),在油膜压力作用下,轴颈由图l(a)所示的位置被推向图1(b)所示的位置。

图1 动压油膜的形成当动压油膜的压力p 在载荷F 方向分力的合力与载荷F 平衡时,轴颈中心处于某一相应稳定的平衡位置O 1,O 1位置的坐标为O 1(e ,Φ)。

其中e =OO 1,称为偏心距;Φ为偏位角(轴承中心O 与轴颈中心O 1连线与外载荷F 作用线间的夹角)。

随着轴承载荷、转速、润滑油种类等参数的变化以及轴承几何参数(如宽径比、相对间隙)的不同.轴颈中心的位置也随之发生变化。

对处于工况参数随时间变化下工作的非稳态滑动轴承,轴心的轨迹将形成一条轴心轨迹图。

为了保证形成完全的液体摩擦状态,对于实际的工程表面,最小油膜厚度必须满足下列条件:()21min Z z R R S h += (1)式中,S 为安全系数,通常取S ≥2;R z1,R Z2分别为轴颈和铀瓦孔表面粗糙度的十点高度。

滑动轴承实验是分析滑动轴承承载机理的基本实验,它是分析与研究轴承的润滑特性以及进行滑动轴承创新性设计的重要实践基础。

根据要求不同,滑动轴承实验分为基本型、综合设计型和研究创新型三种类型。

(1)掌握实验装置的结构原理,了解滑动轴承的润滑方式、轴承实验台的加载方法以及轴承实验台主轴的驱动方式及调速的原理。

内河船舶赛龙轴承应用浅析作者:王文双来源:《中国科技纵横》2010年第14期摘要:通过对赛龙轴承的特点进行对比分析,提出该系列轴承在当今环境保护工作高于一切的今天,其在内河船舶上的应用前景。

关键词:内河赛龙轴承水润滑应用1 引言随着社会的发展,国家对环保的越来越重视,法律制度日趋完善,对船舶防污染措施也提出了更高的要求。

船舶污染主要有油和生活水两种主要污染源,对于油污染主要为一些船舶肆意将废油倾倒江中,其二是艉轴系等设备的润滑油的使用过程的自然泄漏,虽采取了如黄氏密封、各型密封圈等防泄漏形式,但不可避免的存在着轴管内滑油的泄漏。

以600马力船为例,老式船采用白合金轴承,据不完全统计其一个夏航期消耗润滑油约在80千克左右。

因而,研究试验应用一种既能满足工作强度要求,又不会造成水质污染的轴承已成为广大科技工作者和工程技术人员的一种使命,上世纪六十年代推出市场的以水作为润滑形式的赛龙轴承取代传统的以油润滑的白合金、铜套轴承已悄然问世。

2 内河船舶轴承的对比分析目前内河船舶艉轴承多采用钨金、铜套、橡胶形式,由于内河河水含沙量大等因素存在,赛龙轴承还未普遍应用。

赛龙轴承在我国自80年代起海船赛龙轴承就有广泛应用,作为一种滑动轴承材料,其是由加拿大赛龙公司专业生产,现在在世界造船和修船行业中已广泛地采用赛龙轴承做为艉轴承、舵轴承。

赛龙材料是由三次元交叉结晶热凝性树脂制造而成的均质聚合物,同橡胶轴承一样采用水润滑。

试验数据及实船应用证明,其性能超越于传统的铜、巴氏合金、尼龙、橡胶等其它轴承材料,材料具有稳定的化学特性。

因此,不存在老化问题。

钨金轴承及铜套轴承由于其采用油脂润滑,滑油的泄漏已成为污染河水的一主要问题,橡胶轴承易老化,且其摩擦系数大,低转速起动转矩大,又由于其不抗压,故承压能力不高承压区磨损量大,河水中泥沙含量也加剧了它的磨损,因此寿命较短。

3 赛龙轴承的特性使用寿命特长,抗磨能力强:因为赛龙的弹性特性,当摩擦粒子进入轴承内部,即被压入赛龙里面,然后,藉由弹力随着轴滚动,掉入水槽后排出外面,不会卡在轴承上,形成另一摩擦源,因此,能将轴承和轴的磨损降到最低低磨擦: 赛龙可以在一定的时间内干运转,大约1-2分钟,不需预先用水润滑容易形成水膜,只需2m/s的线速度就可形成。

基于音频的水润滑橡胶轴承摩擦噪声测试系统

周忆;刘芳;张恒;周广武

【期刊名称】《润滑与密封》

【年(卷),期】2013(038)003

【摘要】水润滑橡胶轴承在低速、重载下的摩擦噪声问题亟待解决,而水润滑橡胶轴承摩擦噪声测试方法和系统是解决问题的关键之一.应用语音信号处理技术,提出并构建一种基于音频的水润滑橡胶轴承摩擦噪声测试分析系统.介绍系统的软硬件构建和设计,以声卡作为数据采集卡,以LabVIEW为开发平台设计信号采集与分析系统.对一种螺旋槽水润滑橡胶合金轴承在空载、加载和加载并加上噪声隔离装置后的摩擦噪声进行实现研究.结果表明,该噪声测量分析系统能准确地提取和分析轴承摩擦噪声信号,并能直观地监测橡胶轴承的运行状态,设计的噪声隔离装置也能有效地抑制外界环境噪声.

【总页数】5页(P5-9)

【作者】周忆;刘芳;张恒;周广武

【作者单位】重庆大学机械传动国家重点实验室重庆400030;重庆大学机械工程学院重庆400030;重庆大学机械工程学院,重庆400030;重庆大学机械工程学院,重庆400030;重庆大学机械传动国家重点实验室重庆400030

【正文语种】中文

【中图分类】TB533.1

【相关文献】

1.水润滑橡胶轴承摩擦噪声特性分析及试验研究 [J], 王磊;俞强;刘义军

2.低速重载条件下水润滑橡胶合金轴承摩擦噪声研究 [J], 周广武;王家序;李俊阳;韩彦峰;邱茜

3.平板型水润滑橡胶轴承摩擦噪声的有限元分析# [J], 周忆;张恒;刘芳

4.水润滑橡胶艉轴承摩擦振动图像序列的处理方法 [J], 何子轩;周新聪;况福明;黄健

5.水润滑橡胶轴承不同结构的摩擦噪声分析 [J], 王家序;刘静;肖科;李金明

因版权原因,仅展示原文概要,查看原文内容请购买。

各种材料摩擦系数表摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。

它是和表面的粗糙度有关,而和接触面积的大小无关。

依运动的性质,它可分为动摩擦系数和静摩擦系数。

现综合具体各种材料摩擦系数表格如下。

注:表中摩擦系数是试验值,只能作近似参考固体润滑材料固体润滑材料是利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用的材料。

在固体润滑过程中,固体润滑材料和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低摩擦磨损。

中文名固体润滑材料米用材料固体粉末、薄膜等作用减少摩擦磨损使用物件齿轮、轴承等目录1. 1 基本性能2. 2使用方法3. 3常用材料基本性能1)与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。

2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的摩擦系数小,功率损耗低,温度上升小。

而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。

3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。

化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。

要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。

此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。

4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。

使用方法1)作成整体零件使用某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。

青铜―石墨复合材料在干摩擦和水润滑下的摩擦磨损性能及磨损机理研究青铜―石墨复合材料在干摩擦和水润滑下的摩擦磨损性能及磨损机理研究的报告本报告是针对青铜—石墨复合材料在干摩擦及水润滑的情况下的摩擦磨损性能以及磨损机理进行研究的报告。

一、实验仪器及方法本实验中使用了进口材料辪磨机(回转盘测力模型),应用水润滑方式测试摩擦系数,在常温25℃和50 r/min旋转速率下,进行了青铜—石墨复合材料的摩擦磨损试验。

二、实验结果与分析1. 干摩擦试验结果从实验结果得出,复合材料在不同负荷下的摩擦系数在0.56~0.58之间,随着负荷的增加而增大,表明随着负荷的增加摩擦磨损也增加,说明改材料受干摩擦之下会具有较高的磨损性。

2. 水润滑试验结果从实验结果可以得出,在不同负荷下,复合材料的摩擦系数均低于干摩擦,而随着负荷的增大,摩擦系数呈现出先降低后增大的趋势,从而可以得出复合材料受水润滑条件下具有较低的磨损性。

三、磨损机理分析从上述实验结果可以看出,青铜―石墨复合材料的摩擦磨损磨损性能受摩擦状态的影响较大,即干摩擦下表现出较高的磨损性能,而水润滑下表现出较低的磨损性能。

由于石墨层利用其良好的延展性,在摩擦过程中快速延伸,从而减小复合材料面间的摩擦力,减小摩擦磨损;当复合材料受水润滑条件下塑性变形量也变得更大,而摩擦磨损也随之减小,因此复合材料的摩擦磨损性能受摩擦状态的影响较大。

综上所述,本报告研究了青铜—石墨复合材料在干摩擦及水润滑的情况下的摩擦磨损性能以及磨损机理,通过实验结果得出,复合材料在不同摩擦状态下的摩擦磨损性能受摩擦状态的影响较大,有助于我们更好的理解复合材料的磨损特性,为有针对性的复合材料的应用、设计与开发提供参考。

水润滑橡胶轴承摩擦特性和水膜刚度试验研究杨国峰;覃文源;张志谊【摘要】针对水润滑橡胶轴承摩擦特性与轴承尺寸之间的关系开展试验研究,采用轴承试验台分别测试两种规格尺寸的水润滑橡胶轴承摩擦特性,对摩擦特性进行数学建模并进行比较.同时测试水润滑橡胶轴承水膜刚度,探讨转速对水膜刚度的影响.试验结果表明,基于缩比轴承的试验数据可以推广到原始尺寸轴承,摩擦系数随轴承尺寸的增大而增大;转速对水膜刚度几乎没有影响,动压润滑状态下的水膜刚度远高于主轴和橡胶轴承的串联刚度.%Experimental studies are carried out to reveal the relationship between friction characteristics of water lubricated rubber bearings and bearing dimensions. First of all, the friction characteristics of two types of water lubricated bearings are tested by bearing friction test benches. Then, their friction characteristics are modeled and compared, and the water film stiffness of the water lubricated rubber bearings is measured. The effect of rotational speed on water film stiffness is discussed. Results show that experimental data of small size bearings can be extended to originally large size bearings, friction coefficient increases with the increasing of bearing size. Rotational speed has little effect on water film stiffness of the bearing. The dynamic stiffness of the water film is much higher than the series stiffness of the principal shaft and the rubber bearings.【期刊名称】《噪声与振动控制》【年(卷),期】2017(037)003【总页数】5页(P42-46)【关键词】振动与波;水润滑橡胶轴承;摩擦特性;轴承尺寸;水膜刚度【作者】杨国峰;覃文源;张志谊【作者单位】上海交通大学机械系统与振动国家重点实验室,上海 200240;上海交通大学机械系统与振动国家重点实验室,上海 200240;上海交通大学机械系统与振动国家重点实验室,上海 200240【正文语种】中文【中图分类】TH133.3潜艇螺旋桨推进轴系运转中,水润滑橡胶艉轴承与转轴间的摩擦作用,一方面会诱发轴系振动,甚至某些工况下的自激振动,另一方面这种摩擦振动还会通过轴承座传递至艇体尾部,造成整个艇体的振动[1]。

轴系运转时,转轴与轴承间存在具有一定压力和厚度的润滑水膜,转轴悬浮在水膜上转动[2]。

水膜刚度、轴承材料刚度及壳体结构在艉轴承处的等效刚度组成了水润滑橡胶艉轴承对转轴的支撑,很大程度上决定着轴系及艇体结构的振动特性[3]。

其中,轴承材料刚度和壳体结构刚度的求解方法已比较完善,而关于水膜刚度的研究,尤其是试验研究则较少。

显然,若要降低潜艇螺旋桨推进轴系运行过程中的振动噪声,需要研究水润滑橡胶轴承的摩擦特性和水膜刚度。

长期以来,众多学者在水润滑橡胶轴承摩擦特性及水膜刚度等方面已开展了一定研究。

姚世卫试验研究了轴承材料、结构、硬度和厚度对水润滑轴承摩擦特性的影响[4];周广武对比了螺旋槽和直槽两种结构橡胶轴承摩擦特性的不同[5];车凯凯试验研究了水润滑橡胶轴承摩擦系数同轴承材料、轴承偏载、轴系转速、载荷之间的关系[1];杨宗榕在研究水润滑橡胶轴承摩擦系数随转速、载荷的变化规律时考虑了老化时间的影响[1];范凯研究了转速、载荷、供水量、径向间隙这四个因素对水润滑橡胶轴承摩擦系数的影响[2]。

M.Vijaya Kini、B.C.Majumdar分别分析了水润滑轴承液膜刚度和阻尼与水槽角度之间的关系[7–8];朱汉华分析了船舶艉轴承液膜刚度和阻尼[9];钟骏杰研究了船舶艉轴承的变形对液膜刚度的影响[10];Nathi Ram通过有限元方法研究了微极润滑条件下的液膜刚度[11];Z.L.Qiu、Mohit Lal、Sergio E.Diaz将最小二乘法运用到液膜刚度和阻尼的识别中[12–14]。

从国内外研究现状看,水润滑轴承摩擦性能的研究主要集中在轴承摩擦特性与材料、结构、转速、载荷和运行工况之间的关系上。

水润滑轴承水膜刚度的研究主要集中在理论计算上。

本文在不同轴承试验台上分别测试两种规格尺寸的轴承,研究轴承尺寸对摩擦特性的影响规律,作为现有水润滑轴承摩擦特性研究的补充,同时本文还通过轴承试验台测试橡胶轴承水膜刚度,为准确研究船体结构的振动特性提供数据支撑。

1.1 试验设备及测试对象为了对水润滑橡胶轴承摩擦特性进行试验研究,确定水润滑橡胶轴承摩擦特性随轴承尺寸成比例变化的规律,采用两台不同主轴轴径的轴承试验台,文中分别称为150 mm轴承试验台和100 mm轴承试验台。

相应地设计直径为150 mm和100 mm的两种凹面型轴承。

轴承试验台主要包括动力控制柜、伺服电机、扭矩传感器、力传感器、水润滑橡胶轴承、配重盘、力加载装置、水箱以及测试软件等部分。

图1所示为轴承试验台系统结构图。

图2所示为150 mm轴承试验台实物图,图3是100 mm轴承试验台实物图,其中1-伺服电机,带动主轴转动,为轴承摩擦特性测试和水膜刚度测试提供动力。

可通过动力柜或测试软件启动停止电机,可由测试软件精确控制转速;2-联轴器;3-主轴;4-水润滑橡胶轴承,不同主轴轴径试验台轴承直径不同,轴承包括橡胶板条和轴承衬套,衬套材料为铜合金,板条材料为丁腈橡胶;5-水箱,实验时盛满清水,为轴承提供水润滑环境;6-滚珠丝杠副,将加载电机的动力传递给拉杆;7-拉杆,接受滚珠丝杠副传递的动力并拉升水润滑轴承座;8-支承轴承;9-扭矩传感器,检测主轴转速转矩并将其传输到计算机测试软件。

橡胶轴承根据其内表面形状可分为凹面型、平面型和凸面型三种类型,本次测试采用凹面型橡胶轴承,轴承表面开有八条沟槽,以便滤掉泥沙杂质。

橡胶轴承内径为150 mm和100 mm,长度均为200 mm。

试验用轴承如图4所示。

进行水润滑橡胶轴承水膜刚度试验研究时,在100 mm轴承试验台上进行测试。

试验中采用激光位移传感器(型号Lk-GD500,精度为200 nm)测试橡胶轴承座的位移,其安装位置如1.2节图5所示。

实验时利用支架将激光位移传感器固定在加载装置基座上,传感器探头正对橡胶轴承座。

1.2 数据处理轴承比压其中P为轴承当量比压,F为轴承所受压力,S为轴承当量承压面积。

水润滑橡胶轴承当量承压面积其中ϕ为轴承直径,L为轴承长度。

主轴-橡胶轴承之间摩擦力Ff其中M为主轴扭矩,M0为相应工况下的基准扭矩(主要由系统中的两个滑动轴承引起,水润滑橡胶轴承处于脱空状态时的主轴扭矩被视为基准扭矩),R为主轴半径。

主轴-橡胶轴承之间摩擦力Ff与接触面间的接触压力成正比其中F为橡胶轴承所受压力,μ为橡胶轴承摩擦系数。

橡胶轴承刚度、水膜刚度以及主轴刚度的串联如图5所示,图5为水润滑橡胶轴承水膜刚度测试示意图。

图中F1为橡胶轴承所受压力,K1为橡胶轴承刚度,X1为橡胶轴承位移;F2为水膜所受压力,K2为水膜刚度,X2为水膜位移;F3为主轴所受压力,K3为主轴刚度,X3为主轴位移;F为橡胶轴承、水膜、主轴串联在一起所受外力,等于拉杆对橡胶轴承座的拉力,K为橡胶轴承、水膜、主轴的串联刚度,X为橡胶轴承、水膜、主轴位移之和,等于橡胶轴承座的位移。

橡胶轴承、水膜、主轴、橡胶轴承座受力相等橡胶轴承、水膜、主轴位移之和若能求出1/K和1/K1+1/K3,则由上式易求得水膜刚度K2,此即为橡胶轴承水膜刚度测试原理。

1.3 试验方法轴承尺寸对摩擦力的影响。

对直径150 mm水润滑橡胶轴承,通过150 mm轴承试验台力加载系统调节轴承当量比压为0.10 MPa、0.15 MPa、0.20 MPa,然后在每个压力下依次调节主轴转速为30 r/min~480 r/min。

待每个工况运行稳定后,依次记录相应的加载力、转速以及摩擦系数。

对直径100 mm水润滑橡胶轴承,依次调节100 mm轴承试验台主轴转速,在每个转速下,通过力加载系统对橡胶轴承依次施加100 kg~400 kg压力。

待每个工况运行稳定后,分别记录相应的转速、加载力以及主轴扭矩。

充分磨合后,比较轴承比压为0.15 MPa的工况下,直径为150 mm和100 mm 两种凹面型轴承摩擦特性。

水润滑轴承水膜刚度试验研究在100 mm轴承试验台上进行。

对100 mm水润滑轴承,在主轴转速分别为0 r/min、240 r/min、420 r/min的工况下,从空载至满载逐渐调节橡胶轴承加载力,分别记录加载力和橡胶轴承座位移。

在主轴转速分别为60 r/min、240 r/min、420 r/min的工况下,在比压为0.1 MPa附近逐渐调节橡胶轴承加载力,分别记录加载力和橡胶轴承座位移。

在主轴转速分别为60 r/min、240 r/min、420 r/min的工况下,在比压为0.2 MPa附近逐渐调节橡胶轴承加载力,分别记录加载力和橡胶轴承座位移。

2.1 轴承尺寸对摩擦力的影响为了直观地了解轴承直径(内径)对橡胶轴承摩擦特性的影响,对轴承当量比压为0.15 MPa时测得的摩擦系数进行比较,如图6所示。

由图6可知,直径100 mm轴承的低速段曲线更陡峭,曲线下降的拐点提前出现,即摩擦力随转速上升而下降的速度较快。

相同材料、结构的橡胶轴承,直径不同,则摩擦特性不同。

为进一步分析水润滑橡胶轴承摩擦特性与轴承尺寸之间的关系,需对直径150mm和100 mm轴承摩擦系数进行建模。

根据测试结果可知,摩擦系数是随速度和比压大致呈指数函数的形式变化的。

在测试的速度和比压范围内,将摩擦系数表示为速度和比压的函数,如式(9)。

式(9)根据文献[15]修正而来。