机床各种参数

- 格式:doc

- 大小:25.00 KB

- 文档页数:1

机床参数无论是哪种型号的CNC系统都有大量的参数,少则儿百个,多则上千个,看起来眼花缭乱。

经过认真讨论,归纳起来又有肯定的共性可言,现供应其分类方式以做参考。

1、按参数的表示形式来划分,数控机床的参数可分为三类。

(1)状态型参数状态型参数是指每项参数的八位二进制数位中,每一位都表示了一种独立的状态或者是某种功能的有无。

例如FANUCO-TD系统的1号参数项中的各位所表示的就是状态型参数。

(2)比率型参数比率型参数是指某项参数设置的某几位所表示的数值都是某种参量的比例系数。

例如FANUCO—TD系统的512、513、514号参数项中每项的八位所表示就是比率型参数。

(3)真实值参数真实值参数是表示某项参数是直接表示系统某个参数的真实值。

这类参数的设定范围一般是规定好的,用户在使用时肯定要留意其所表示的范围,以免千百万设定参数的参数超出范围值。

例如FANUCO—TD系统的522、523、524、525号参数项中每项的八位所表示的就是比率参数。

2、按参数本身的性质可分为两类(1) 一般型参数凡是在CNC制造厂家供应的资料上有具体介绍参数均可视为一般型参数。

这类参数只要按着资料上的说明弄清含义,能正确、敏捷应用即可。

(2)隐秘级参数隐秘级参数是指数控系统的生产厂在各类公开发行的资料所供应的参数说明中,均有一些参数不做介绍,只是在随机床所附带的参数表中有初始的设定值,用户搞不清其具体的含义。

假如这类参数发生转变,用户将不知所措,必需请厂家专业人员进行维护和修理。

西门子840D主要参数意译西门子8 4 0 D的主要参数释义文字一、通道机床数据20000通道名称20050几何轴•通道轴的安排20060通道中的几何轴名称20070通道中机床轴号20220通道中的通道轴名称20220主导主轴的号20222主轴旋转的使能/使能取消20224轴运行的M运行(西门子模式)20225轴运行的M功能(外部模式)20226 T, M刀具地址代号转变20228在MMC上显示轴20220带面对轴功能的几何轴20228大事驱动程序调用的设置20229 Prog-Events 的属性20220 RESET复位时的基本功能设置20222 NC启动的基本功能设置20224方式转变中断了MDI20226带读限制的中断程序关闭20227带信号的中断程序关闭20228几何轴转变自动使能20220复位时刀具生效20221复位的预选刀具20222 RESET复位/启动和TC时刀具生效20223 RESET 时$P_USEKT 的预选值20224刀具夹持装置号20226 RESET复位时刀架生效20228换刀在搜寻中20220 RESET复位时刀沿生效20222有效总偏差复位20220用复位健使转换生效。

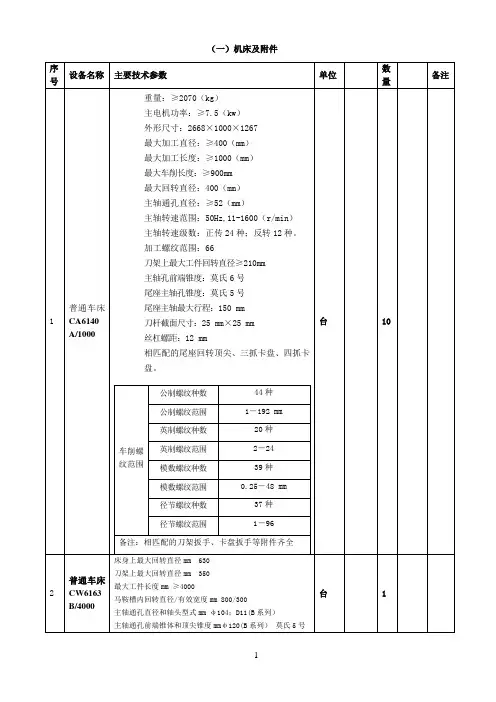

(一)机床及附件

重量:≥2070(kg)

主电机功率:≥7.5(kw)

外形尺寸:2668×1000×1267

最大加工直径:≥400(mm)

最大加工长度:≥1000(mm)

最大车削长度:≥900mm

最大回转直径:400(mm)

主轴通孔直径:≥52(mm)

主轴转速范围:50Hz,11-1600(r/min)

主轴转速级数:正传24种;反转12种。

加工螺纹范围:66

刀架上最大工件回转直径≥210mm

主轴孔前端锥度:莫氏6号

尾座主轴孔锥度:莫氏5号

尾座主轴最大行程:150 mm

刀杆截面尺寸:25 mm×25 mm

丝杠螺距:12 mm

相匹配的尾座回转顶尖、三抓卡盘、四抓卡盘。

车削螺纹范围公制螺纹种数44种

公制螺纹范围1-192 mm 英制螺纹种数20种

英制螺纹范围2-24

模数螺纹种数39种

模数螺纹范围0.25-48 mm 径节螺纹种数37种

径节螺纹范围1-96

备注:相匹配的刀架扳手、卡盘扳手等附件齐全

(三)焊机及附件

品牌/型号:INSIZE/英示/4831-20 精度:±1°

型号:4831-20

品牌:INSIZE/英示

规格:4831-20

测量范围:0-20mm

(四)数控仿真编程及附件

数控仿真编程室CAD/CAM(3个室:30人;30人;60人)

(五)刀具刀柄。

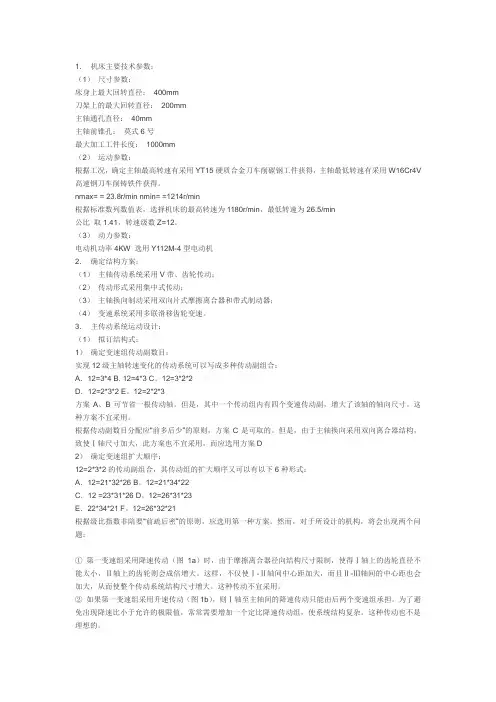

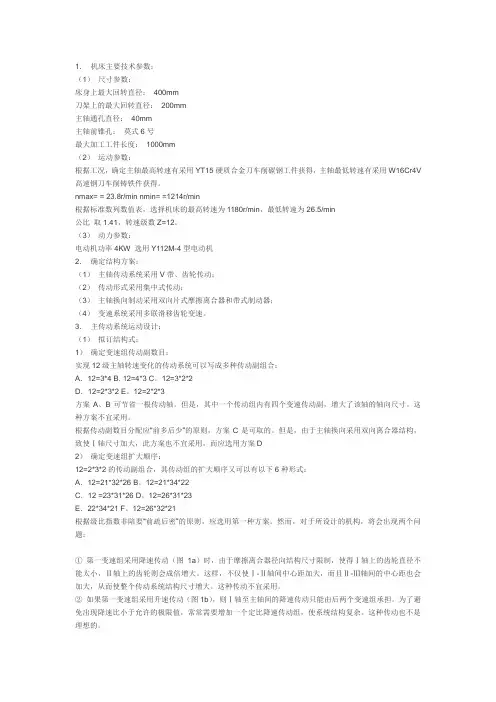

1.机床主要技术参数:(1)尺寸参数:床身上最大回转直径:400mm刀架上的最大回转直径:200mm主轴通孔直径:40mm主轴前锥孔:莫式6号最大加工工件长度:1000mm(2)运动参数:根据工况,确定主轴最高转速有采用YT15硬质合金刀车削碳钢工件获得,主轴最低转速有采用W16Cr4V 高速钢刀车削铸铁件获得。

nmax= = 23.8r/min nmin= =1214r/min根据标准数列数值表,选择机床的最高转速为1180r/min,最低转速为26.5/min公比取1.41,转速级数Z=12。

(3)动力参数:电动机功率4KW 选用Y112M-4型电动机2.确定结构方案:(1)主轴传动系统采用V带、齿轮传动;(2)传动形式采用集中式传动;(3)主轴换向制动采用双向片式摩擦离合器和带式制动器;(4)变速系统采用多联滑移齿轮变速。

3.主传动系统运动设计:(1)拟订结构式:1)确定变速组传动副数目:实现12级主轴转速变化的传动系统可以写成多种传动副组合:A.12=3*4 B. 12=4*3 C。

12=3*2*2D.12=2*3*2 E。

12=2*2*3方案A、B可节省一根传动轴。

但是,其中一个传动组内有四个变速传动副,增大了该轴的轴向尺寸。

这种方案不宜采用。

根据传动副数目分配应“前多后少”的原则,方案C是可取的。

但是,由于主轴换向采用双向离合器结构,致使Ⅰ轴尺寸加大,此方案也不宜采用,而应选用方案D2)确定变速组扩大顺序:12=2*3*2的传动副组合,其传动组的扩大顺序又可以有以下6种形式:A.12=21*32*26 B。

12=21*34*22C.12 =23*31*26 D。

12=26*31*23E.22*34*21 F。

12=26*32*21根据级比指数非陪要“前疏后密”的原则,应选用第一种方案。

然而,对于所设计的机构,将会出现两个问题:①第一变速组采用降速传动(图1a)时,由于摩擦离合器径向结构尺寸限制,使得Ⅰ轴上的齿轮直径不能太小,Ⅱ轴上的齿轮则会成倍增大。

机床参数普通车床数控车床说明:该系列机床品种规格齐全,可以实现轴类、盘类的内外表面,锥面、圆弧、螺纹、镗孔、铰孔加工,也可以实现非圆曲线加工。

立式数控车床X8126万能工具铣床说明:工具铣床主要用于模具和工具制造,配有立铣头、万能角度工作台和插头等多种附件,还可进行钻削、镗削和插削等加工。

X6325摇臂万能铣床X6332万能摇臂铣床ZX6350钻铣床ZX50C钻铣床主要结构特点:ZX50C钻铣床可实现立、卧铣两种加工功能;立式主轴套筒具有手动和微动两种进给;ZX50C钻铣床X、Y、Z三方向导轨副超音频淬火后磨削;ZX50C钻铣床工作台X Y、Z三方向机动进给。

ZX50C钻铣床主要技术参数ZX50CZX50C钻铣床钻孔最大直径(mm)50ZX50C钻铣床端铣最大宽度(mm)100ZX50C钻铣床立铣最大直径(mm)25ZX50C钻铣床镗孔最大直径(mm)120ZX50C钻铣床最大攻丝直径(mm)M16ZX50C钻铣床主轴端面至工作台距离(mm)38-430ZX50C钻铣床主轴转速范围(r.p.m)40-1400ZX50C钻铣床主轴行程(mm)120ZX50C钻铣床工作台尺寸(mm)900×240ZX50C钻铣床工作台行程(mm)500×250ZX50C钻铣床外型尺寸(mm)1100×970×1650ZX50C钻铣床电动机功率(kw)1.5/2.2ZX50C钻铣床净重/毛量(kg) 500/610T68卧式镗床机床用途:本机床是万能性的机床,适用于机器制造业的各种孔和平面的加工。

特别适用于加工黑色金属零件。

由于机床上具有平旋盘径向刀架,故能镗削尺寸较大的孔和平面。

本机床还可以单独的或借增加一定的工艺装备,在各种大、中型零件如变速箱、减速箱及曲轴箱体等进行精度较高的钻、镗、扩及铰孔等工作。

由于机床主轴的钢性较强,除使用平旋盘进行铣削外,还可以在主轴上安装铣刀来进行铣削。

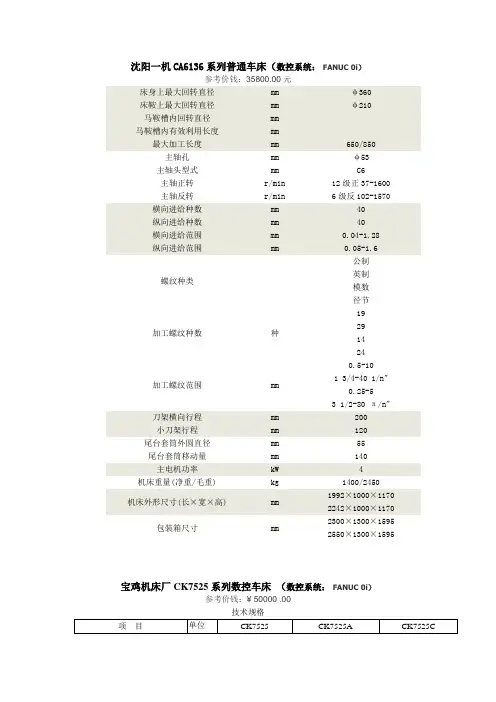

沈阳一机CA6136系列普通车床(数控系统: FANUC 0i )参考价钱:35800.00元宝鸡机床厂CK7525系列数控车床 (数控系统: FANUC 0i )参考价钱:¥ 50000 .00技术规格床身上最大回转直径 mm φ360 床鞍上最大回转直径 mm φ210 马鞍槽内回转直径 mm 马鞍槽内有效利用长度mm 最大加工长度mm 650/850 主轴孔 mm φ53 主轴头型式 mm C6主轴正转 r/min 12级正37-1600 主轴反转 r/min 6级反102-1570横向进给种数 mm 40 纵向进给种数 mm 40 横向进给范围 mm 0.04-1.28 纵向进给范围mm0.05-1.6 螺纹种类公制英制 模数 径节 加工螺纹种数种1929 14 24 加工螺纹范围mm0.5-101 3/4-40 1/n"0.25-5 3 1/2-80 π/n"刀架横向行程 mm 200 小刀架行程 mm 120 尾台套筒外圆直径 mm 55 尾台套筒移动量 mm 140 主电机功率 kW 4 机床重量(净重/毛重) kg 1400/2450 机床外形尺寸(长×宽×高)mm 1992×1000×1170 2242×1000×1170 包装箱尺寸mm2300×1300×1595 2550×1300×1595汉川机床厂XK715D数控立式铣床(数控系统:FANUC 0i)参考价钱:¥ 180000 .00主要规格及技术参数宝鸡加工中心VMC850B(数控系统:FANUC 0i)参考价钱:¥ 260000 .00品牌/型号:宝鸡机床厂/VMC850B 重量:5000(kg)主电机功率:7.5(kw)界面语言:中文主轴转速范围:0-6000(rpm)定位精度:0.01刀具数量:16 三轴行程(X*Y*Z):800X500X550 动力类型:电动布局形式:立式作用对象:五金适用行业:通用产品类型:全新是否库存:是类型:立式加工中心详细信息主轴电机功率(连续kW 5.5/7.5/15min.过载)主轴最高转速r/min8000X轴左右行程mm800Y轴前后行程mm500Z轴上下行程mm550主轴端至工作台面距离mm105-655主轴中心至立柱导轨距离mm550X、Y 轴快速移动速度m/min16Z轴快速移动速度m/min12最大切削进给速度mm/min10000刀库容量pcs16/20/24最大刀具重量kg8定位精度mm±0.008重复定位精度mm±0.003气源流量L/min250气压Mpa0.6机床毛重kg5500机床净重kg5000外形尺寸(长×宽×高)mm2700X2300X2630沈阳一机vmc850b加工中心(数控系统:FANUC 0i)参考价钱:¥ 260000 .00。

1.机床主要技术参数:(1)尺寸参数:床身上最大回转直径:400mm刀架上的最大回转直径:200mm主轴通孔直径:40mm主轴前锥孔:莫式6号最大加工工件长度:1000mm(2)运动参数:根据工况,确定主轴最高转速有采用YT15硬质合金刀车削碳钢工件获得,主轴最低转速有采用W16Cr4V 高速钢刀车削铸铁件获得。

nmax= = 23.8r/min nmin= =1214r/min根据标准数列数值表,选择机床的最高转速为1180r/min,最低转速为26.5/min公比取1.41,转速级数Z=12。

(3)动力参数:电动机功率4KW 选用Y112M-4型电动机2.确定结构方案:(1)主轴传动系统采用V带、齿轮传动;(2)传动形式采用集中式传动;(3)主轴换向制动采用双向片式摩擦离合器和带式制动器;(4)变速系统采用多联滑移齿轮变速。

3.主传动系统运动设计:(1)拟订结构式:1)确定变速组传动副数目:实现12级主轴转速变化的传动系统可以写成多种传动副组合:A.12=3*4 B. 12=4*3 C。

12=3*2*2D.12=2*3*2 E。

12=2*2*3方案A、B可节省一根传动轴。

但是,其中一个传动组内有四个变速传动副,增大了该轴的轴向尺寸。

这种方案不宜采用。

根据传动副数目分配应“前多后少”的原则,方案C是可取的。

但是,由于主轴换向采用双向离合器结构,致使Ⅰ轴尺寸加大,此方案也不宜采用,而应选用方案D2)确定变速组扩大顺序:12=2*3*2的传动副组合,其传动组的扩大顺序又可以有以下6种形式:A.12=21*32*26 B。

12=21*34*22C.12 =23*31*26 D。

12=26*31*23E.22*34*21 F。

12=26*32*21根据级比指数非陪要“前疏后密”的原则,应选用第一种方案。

然而,对于所设计的机构,将会出现两个问题:①第一变速组采用降速传动(图1a)时,由于摩擦离合器径向结构尺寸限制,使得Ⅰ轴上的齿轮直径不能太小,Ⅱ轴上的齿轮则会成倍增大。

机床参数普通车床数控车床说明:该系列机床品种规格齐全,可以实现轴类、盘类的内外表面,锥面、圆弧、螺纹、镗孔、铰孔加工,也可以实现非圆曲线加工。

立式数控车床X8126万能工具铣床说明:工具铣床主要用于模具和工具制造,配有立铣头、万能角度工作台和插头等多种附件,还可进行钻削、镗削和插削等加工。

X6325摇臂万能铣床X6332万能摇臂铣床ZX6350钻铣床ZX50C钻铣床主要结构特点:ZX50C钻铣床可实现立、卧铣两种加工功能;立式主轴套筒具有手动和微动两种进给;ZX50C钻铣床X、Y、Z三方向导轨副超音频淬火后磨削;ZX50C钻铣床工作台X Y、Z三方向机动进给。

ZX50C钻铣床主要技术参数ZX50CZX50C钻铣床钻孔最大直径(mm)50ZX50C钻铣床端铣最大宽度(mm)100ZX50C钻铣床立铣最大直径(mm)25ZX50C钻铣床镗孔最大直径(mm)120ZX50C钻铣床最大攻丝直径(mm)M16ZX50C钻铣床主轴端面至工作台距离(mm)38-430ZX50C钻铣床主轴转速范围(r.p.m)40-1400ZX50C钻铣床主轴行程(mm)120ZX50C钻铣床工作台尺寸(mm)900×240ZX50C钻铣床工作台行程(mm)500×250ZX50C钻铣床外型尺寸(mm)1100×970×1650ZX50C钻铣床电动机功率(kw)1.5/2.2ZX50C钻铣床净重/毛量(kg) 500/610T68卧式镗床机床用途:本机床是万能性的机床,适用于机器制造业的各种孔和平面的加工。

特别适用于加工黑色金属零件。

由于机床上具有平旋盘径向刀架,故能镗削尺寸较大的孔和平面。

本机床还可以单独的或借增加一定的工艺装备,在各种大、中型零件如变速箱、减速箱及曲轴箱体等进行精度较高的钻、镗、扩及铰孔等工作。

由于机床主轴的钢性较强,除使用平旋盘进行铣削外,还可以在主轴上安装铣刀来进行铣削。

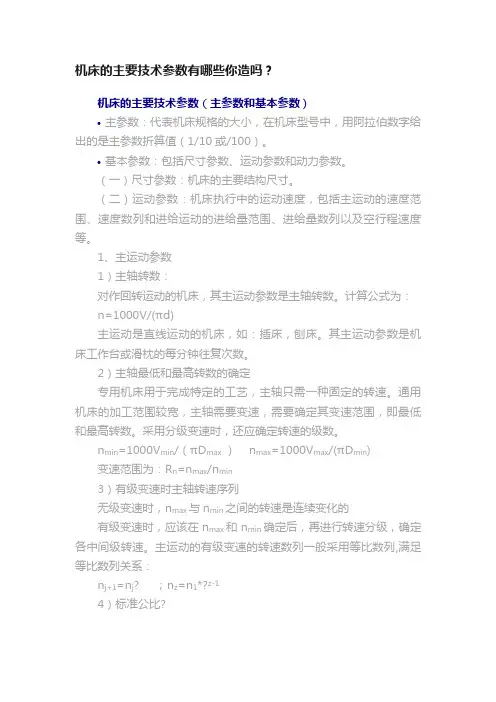

机床的主要技术参数有哪些你造吗?机床的主要技术参数(主参数和基本参数)•主参数:代表机床规格的大小,在机床型号中,用阿拉伯数字给出的是主参数折算值(1/10或/100)。

•基本参数:包括尺寸参数、运动参数和动力参数。

(一)尺寸参数:机床的主要结构尺寸。

(二)运动参数:机床执行中的运动速度,包括主运动的速度范围、速度数列和进给运动的进给量范围、进给量数列以及空行程速度等。

1、主运动参数1)主轴转数:对作回转运动的机床,其主运动参数是主轴转数。

计算公式为:n=1000V/(πd)主运动是直线运动的机床,如:插床,刨床。

其主运动参数是机床工作台或滑枕的每分钟往复次数。

2)主轴最低和最高转数的确定专用机床用于完成特定的工艺,主轴只需一种固定的转速。

通用机床的加工范围较宽,主轴需要变速,需要确定其变速范围,即最低和最高转数。

采用分级变速时,还应确定转速的级数。

n min=1000V min/(πD max) n max=1000V max/(πD min)变速范围为:R n=n max/n min3)有级变速时主轴转速序列无级变速时,n max与n min之间的转速是连续变化的有级变速时,应该在n max和n min确定后,再进行转速分级,确定各中间级转速。

主运动的有级变速的转速数列一般采用等比数列,满足等比数列关系:n j+1=n j? ;n z=n1*?z-14)标准公比?为了便于机床设计和使用,规定了标准公比值:1.06,1.12,1.26,1.41,1.58,1.78,2.00其中,?=1.06是公比?数列的基本公比,其他可以由基本公比派生而来。

2、进给运动参数进给量:a.大部分机床(如车,钻床等):进给量用工件或刀具每转的位移(mm/r)表示;b.直线往复运动机床(如刨,插床):进给量以每以往复的位移量表示;c.铣床和磨床:进给量以每分钟的位移量(mm/min)表示。

(三)动力参数机床的动力参数是指驱动主运动、进给运动和空行程运动的电动机功率。

最主要是了解客户加工产品:尺寸,精度,加工材料。

车床主要参数:

1,最大回转直径

2,最大加工长度

3,卡盘大小及卡盘制造商

4,主轴功率及扭矩、转速

5,刀塔容量、

6,尾座形式

7,机床主要配置供应商及精度

加工中心主要参数:

1、主轴转速及扭矩

2、工作台大小及行程

3、工作台最大载重

4、快速进给速度

5、主轴形式BT50/BT40

6、刀库形式及容量

7、换刀时间

8、导轨及丝杠、轴承(日本精工NSK)

9、加工精度

10、主轴中心出水(选配)

11、主轴夹紧形式液压(国产气压)

卧加主要参数:

1、主轴转速及扭矩

2、X/Y/Z行程

3、刀库容量(40、60、80、120)

4、主轴驱动方式(2级齿轮)

5、工作台跟换方式(驱动液压)

6、加工精度

7、操作系统

8、主轴中心出水(选配)

9、丝杠、导轨(日本精工NSK)、轴承(日本恩梯恩NTN)

10、导轨形式(硬轨)。

普通车床参数范文普通车床是一种用于金属加工的机床,其参数包括以下几个方面:1.转速范围:普通车床的转速范围通常在几十转/分到几千转/分之间。

转速的选择取决于材料种类、加工方式和工件大小等因素。

一般来说,软材料需要较高转速,硬材料需要较低转速。

2.最大加工直径:普通车床的最大加工直径是指可以加工的最大工件直径。

一般情况下,普通车床的最大加工直径在几十毫米到几百毫米之间,不同型号的车床有不同的加工直径范围。

3.最大加工长度:普通车床的最大加工长度是指可以加工的最长工件长度。

一般情况下,普通车床的最大加工长度在几十毫米到几米之间。

4.主轴孔径:主轴孔径是指普通车床主轴的内径尺寸。

主轴孔径的大小决定了车床可以加工的工件直径。

一般情况下,主轴孔径在几毫米到几十毫米之间。

5.主轴转速:主轴转速是指普通车床主轴的转速。

主轴转速的选择与材料种类、加工方式和工件大小等因素有关。

一般来说,软材料需要较高转速,硬材料需要较低转速。

6.主动力源:普通车床的主动力源通常是电机。

电机的功率大小决定了车床可以承载的工件重量和切削力。

一般情况下,普通车床的电机功率在几十瓦到几千瓦之间。

7.进给方式:普通车床的进给方式有手动进给和自动进给两种。

手动进给需要操作人员手动控制进给速度和方向,适用于简单加工任务;自动进给则由车床控制系统完成进给动作,适用于复杂加工任务。

8.车刀刀架:普通车床的车刀刀架是固定刀具的装置,用于进行切削加工。

车刀刀架通常具有可调节切削角度和进给量的功能,可以实现不同加工需求。

9.床身结构:普通车床的床身结构决定了其刚性和稳定性。

常见的床身结构有平台床身、V床身和箱式床身等。

不同床身结构适用于不同的加工任务和工件大小。

10.控制方式:普通车床的控制方式有手动控制和数控控制两种。

手动控制需要操作人员手动操作车床进行加工,适用于简单任务;数控控制则由计算机控制车床进行加工,适用于复杂加工任务。

总之,普通车床的参数包括转速范围、最大加工直径、最大加工长度、主轴孔径、主轴转速、主动力源、进给方式、车刀刀架、床身结构和控制方式等。

机床数控系统的参数及报警1. 机床数控系统的参数机床数控系统是一种用于控制机床运动的系统,它由许多参数组成。

这些参数可以分为几个主要的类别:1.1 运动参数运动参数用于控制机床的各个轴的运动。

主要的运动参数包括:•螺距:用于控制机床的进给速度,决定了每个主轴旋转一周时机床移动的距离。

•进给速度:控制机床在进给轴上的运动速度。

•加速度和减速度:控制机床在启动和停止时的加速度和减速度,影响机床的响应速度和精度。

1.2 力和扭矩参数力和扭矩参数用于控制机床在加工过程中的力和扭矩。

主要的力和扭矩参数包括:•主轴功率:用于控制机床主轴的功率输出,影响机床的加工能力和效率。

•进给轴功率:用于控制机床进给轴的功率输出,影响机床的进给速度和运动精度。

•力和扭矩限制:设置机床在加工过程中的最大力和扭矩限制,以保护机床和工件。

1.3 控制参数控制参数用于控制机床数控系统的操作和功能。

主要的控制参数包括:•通信协议:用于与上位机或其他设备进行通信的协议,如RS-232、Modbus等。

•控制模式:控制机床的工作模式,如手动模式、自动模式等。

•运动规划:控制机床轴的运动规划方式,如直线插补、圆弧插补等。

2. 机床数控系统的报警机床数控系统在工作过程中可能会发生各种各样的故障和问题,这些故障和问题会导致机床无法正常工作。

为了及时发现和解决这些问题,机床数控系统通常会提供报警功能。

主要的报警包括:2.1 伺服报警伺服报警是指伺服系统发生故障或错误时产生的报警。

主要的伺服报警包括:•位置偏差报警:当机床的实际位置和期望位置之间的偏差超过一定范围时,会产生报警。

•超速报警:当机床的运动速度超过预设的最大速度时,会产生报警。

•过载报警:当机床在加工过程中受到过大的负载时,会产生报警。

2.2 通信报警通信报警是指机床数控系统与上位机或其他设备之间的通信发生故障或错误时产生的报警。

主要的通信报警包括:•通信超时报警:当机床与上位机之间的通信超时时,会产生报警。

ucp800加工中心机床参数

以下是UCP800加工中心机床的部分参数:

1. 工作行程:X轴行程≥800mm,Y轴行程≥650mm,Z轴行程≥500mm。

2. 回转轴:±360度(连续)。

3. 摆动轴总摆角:≥210°。

4. 切削进给速度和编程单位:直线轴(X、Y、Z轴):≥30000mm/min,回转轴:≥20rpm,摆转轴:≥10 rpm。

5. 直线轴最小编程分辨率:。

6. 回转轴和摆转轴最小编程分辨率:°。

7. 主轴最高转速:20000r/min。

8. 最大快移速度:30m/min。

9. 刀库:30把。

10. 主电机功率:30kW。

11. 主轴最大扭矩:91N·m。

12. 重复定位精度:±。

13. 主轴锥孔:HSK 63A。

14. 主轴端径向圆跳动:小于3μm。

如需了解更多参数,建议访问UCP800加工中心机床制造商的官方网站,或咨询制造商的销售代表以获取详细的技术规格和参数。

数控常用参数查询手册数控(数值控制)机床是一种以数字形式控制加工过程的机器工具。

在数控加工中,有许多常用的参数需要经常进行查询和调整。

为了方便操作人员能够快速准确地查询这些参数,下面将制作一份关于数控常用参数查询手册。

一、机床基本参数1.1 机床型号机床型号是指一种数控机床的具体型号名称,例如“XK714C”、“VMC850”等。

1.2 加工行程加工行程是指数控机床在X、Y、Z轴方向上的移动范围,通常以毫米(mm)为单位。

操作人员可以根据加工需求来调整加工行程。

1.3 工作台尺寸工作台尺寸是指数控机床工作平台的长、宽尺寸,也以毫米为单位。

1.4 主轴转速主轴转速是指主轴每分钟的转速,通常以转/分为单位。

根据加工材料和刀具类型,可以调整主轴转速来获得最佳加工效果。

二、进给参数2.1 进给速度进给速度是指机床在加工过程中X、Y、Z轴的进给速度,单位通常为毫米/分钟。

2.2 进给倍率进给倍率是指进给速度相对于设定速度的比率,用百分比表示。

可根据加工情况来调整进给倍率,以获得最佳的加工效果。

三、加工参数3.1 切削速度切削速度是指材料表面在刀具上的相对速度,通常以米/分钟为单位。

刀具材料和工件材料的不同,可以调整切削速度,以获得最佳的切削效果。

3.2 进给速度进给速度是指刀具在工件上的运动速度,通常以毫米/转为单位。

可根据加工情况来调整进给速度,以获得最佳的加工效果。

3.3 切削深度切削深度是指刀具在工件上切削的深度,通常以毫米为单位。

根据工件的要求和材料性质,调整切削深度来达到理想的加工效果。

四、工艺参数4.1 程序编号程序编号是指数控机床中每个加工程序的唯一标识号,操作人员可根据不同的加工程序来进行选择和调整。

4.2 刀具偏移刀具偏移是指刀具在X、Y、Z轴方向上相对于工件中心点的位置偏移量,用于保证刀具切削轨迹的正确性。

4.3 加工坐标系加工坐标系是指机床和零件相对位置的坐标系,通过设定加工坐标系来确定零件的加工位置和方向。

6120 车床参数车床是一种用来加工金属工件的机械设备,在工业生产中有着广泛的应用。

车床的参数是指车床的技术规格、性能指标和技术要求等信息,下面将详细介绍车床的参数及其作用。

1.加工能力:车床的加工能力是指其能够完成的加工任务的范围。

主要包括最大外径、最大间距、最大加工长度等。

2.主轴转速范围:车床的主轴转速范围决定了其加工速度和精度。

一般来说,主轴转速越高,车床对于高速切削加工的适应能力越强。

3.动力系统:车床的动力系统包括主轴驱动、进给驱动等。

主轴驱动是指驱动刀具进行切削加工的动力,而进给驱动是指工件在车床上运动时的动力。

4.刀架类型:刀架是车床上的切削工具支撑装置,不同类型的刀架适用于不同的加工需求。

常见的刀架类型有外圆刀架、内圆刀架、插刀架等。

5.自动化程度:随着科技的发展,越来越多的车床具备自动化控制和操作功能。

自动化程度提高可以提升生产效率和加工精度,减少人工操作的误差。

6.控制系统:车床的控制系统是指用来控制和监控车床运行状态和加工过程的技术装置。

常见的控制系统有数控系统和智能控制系统。

7.精度要求:车床的精度要求是指其加工精度和重复定位精度等。

加工精度是指工件尺寸实际加工值与设计值之间的偏差,重复定位精度是指车床进行多次加工时,工件在同一位置的偏差。

8.机床结构:车床的机床结构包括床身结构、导轨结构、进给机构等。

不同的机床结构适用于不同的加工需求,如平面车床适用于加工平面零件,立式车床适用于加工轴类零件。

9.安全保护装置:车床的安全保护装置是为了保护操作人员和机床设备的安全而设置的装置。

常见的安全保护装置有限位开关、过载保护器、紧急停机按钮等。

10.能源消耗:车床的能源消耗包括电力、气体、水等。

能源消耗的大小直接影响车床的运行成本和环境影响。

总之,车床的参数是指车床的技术规格、性能指标和技术要求等信息,它们决定了车床的加工能力、精度、效率和安全性能等,对于选择和使用车床具有重要的指导作用。

机床各种参数

数控机床的基本组成包括加工程序载体、数控装置、伺服驱动装置、机床主体和其他辅助装置。

加工程序载体:数控机床工作时,不需要工人直接去操作机床,要对数控机床进行控制,必须编制加工程序。

零件加工程序中,包括机床上刀具和工件的相对运动轨迹、工艺参数(进给量主轴转速等)和辅助运动等。

数控装置:数控装置是数控机床的核心。

现代数控装置均采用CNC形式,这种CNC装置一般使用多个微处理器,以程序化的软件形式实现说那个功能,因此又称软件数控。

CNC系统是一种位置控制系统,它是根据输入数据查不出理想的运动轨迹,然后输出到执行部件加工出所需要的零件。

因此,数控装置主要由输入、处理和输出三个基本部分组成。

伺服与测量反馈系统

伺服系统是数控机床的重要组成部分,用于实现数控机床的进给伺服控制和主轴伺服控制。

伺服系统的作用是把接受来自数控装置的指令信息,经功率放大、整形处理后,转换成机床执行部件的直线位移或角位移运动。

由于伺服系统是数控机床的最后环节,其性能将直接影响数控机床的精度和速度等技术指标。

因此,对数控机床的伺服驱动装置,要求具有良好的快速反应性能,准确而灵敏地跟踪数控装置发出的数字指令信号,并能忠实地执行来自数控装置的指令,提高系统的动态跟随特性和静态跟踪精度。

机床主体:机床主体是数控机床的主体。

它包括床身、底座、立柱、横梁、滑座、工作台、主轴箱、进给机构、刀架及自动换刀装置等机械部件。

数控机床辅助装置:辅助装置是保证充分发挥数控机床功能所必需的配套装置,采用的辅助装置包括:气动、液压装置、排屑装置、冷却、润滑装置,回转工作台和数控分度头,防护,照明灯各种辅助装置。

机床种类:车床、刨床、插床、铣床、冲床、磨床、电火花成型机床、线切割机床、钻床、镗床、滚齿机,旋铆机、折弯机等。

机床分类:车床、钻床、镗床、磨床(一磨,二磨,三磨)、齿轮加工机床、罗纹加工机床、铣床、刨床、插床、拉床、锯床、其他机床。