机床主要参数的确定

- 格式:ppt

- 大小:793.50 KB

- 文档页数:40

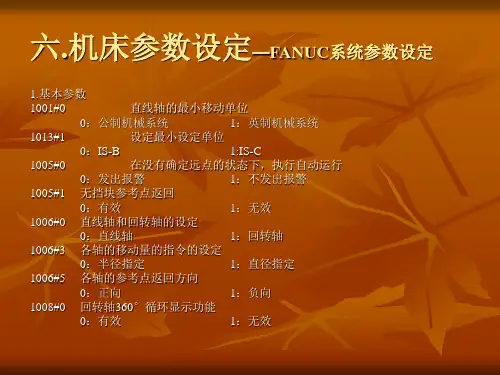

机床参数无论是哪种型号的CNC系统都有大量的参数,少则儿百个,多则上千个,看起来眼花缭乱。

经过认真讨论,归纳起来又有肯定的共性可言,现供应其分类方式以做参考。

1、按参数的表示形式来划分,数控机床的参数可分为三类。

(1)状态型参数状态型参数是指每项参数的八位二进制数位中,每一位都表示了一种独立的状态或者是某种功能的有无。

例如FANUCO-TD系统的1号参数项中的各位所表示的就是状态型参数。

(2)比率型参数比率型参数是指某项参数设置的某几位所表示的数值都是某种参量的比例系数。

例如FANUCO—TD系统的512、513、514号参数项中每项的八位所表示就是比率型参数。

(3)真实值参数真实值参数是表示某项参数是直接表示系统某个参数的真实值。

这类参数的设定范围一般是规定好的,用户在使用时肯定要留意其所表示的范围,以免千百万设定参数的参数超出范围值。

例如FANUCO—TD系统的522、523、524、525号参数项中每项的八位所表示的就是比率参数。

2、按参数本身的性质可分为两类(1) 一般型参数凡是在CNC制造厂家供应的资料上有具体介绍参数均可视为一般型参数。

这类参数只要按着资料上的说明弄清含义,能正确、敏捷应用即可。

(2)隐秘级参数隐秘级参数是指数控系统的生产厂在各类公开发行的资料所供应的参数说明中,均有一些参数不做介绍,只是在随机床所附带的参数表中有初始的设定值,用户搞不清其具体的含义。

假如这类参数发生转变,用户将不知所措,必需请厂家专业人员进行维护和修理。

西门子840D主要参数意译西门子8 4 0 D的主要参数释义文字一、通道机床数据20000通道名称20050几何轴•通道轴的安排20060通道中的几何轴名称20070通道中机床轴号20220通道中的通道轴名称20220主导主轴的号20222主轴旋转的使能/使能取消20224轴运行的M运行(西门子模式)20225轴运行的M功能(外部模式)20226 T, M刀具地址代号转变20228在MMC上显示轴20220带面对轴功能的几何轴20228大事驱动程序调用的设置20229 Prog-Events 的属性20220 RESET复位时的基本功能设置20222 NC启动的基本功能设置20224方式转变中断了MDI20226带读限制的中断程序关闭20227带信号的中断程序关闭20228几何轴转变自动使能20220复位时刀具生效20221复位的预选刀具20222 RESET复位/启动和TC时刀具生效20223 RESET 时$P_USEKT 的预选值20224刀具夹持装置号20226 RESET复位时刀架生效20228换刀在搜寻中20220 RESET复位时刀沿生效20222有效总偏差复位20220用复位健使转换生效。

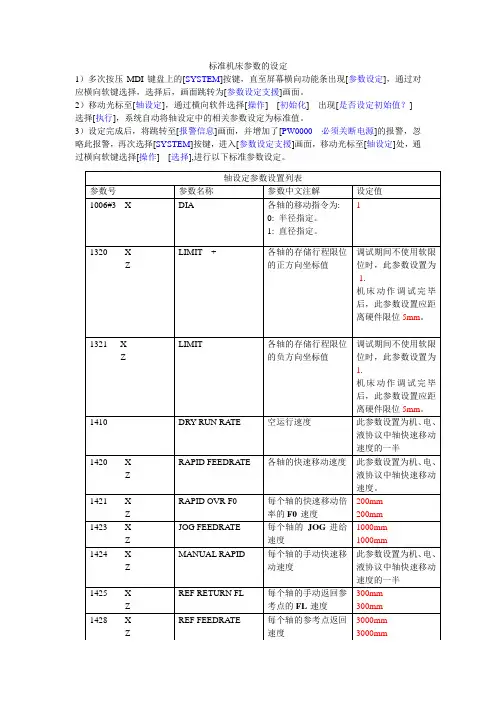

标准机床参数的设定1)多次按压MDI键盘上的[SYSTEM]按键,直至屏幕横向功能条出现[参数设定],通过对应横向软键选择,选择后,画面跳转为[参数设定支援]画面。

2)移动光标至[轴设定],通过横向软件选择[操作]---[初始化]---出现[是否设定初始值?]---选择[执行],系统自动将轴设定中的相关参数设定为标准值。

3)设定完成后,将跳转至[报警信息]画面,并增加了[PW0000 必须关断电源]的报警,忽略此报警,再次选择[SYSTEM]按键,进入[参数设定支援]画面,移动光标至[轴设定]处,通过横向软键选择[操作]---[选择],进行以下标准参数设定。

轴设定参数设置列表参数号参数名称参数中文注解设定值1006#3 X DIA 各轴的移动指令为:0: 半径指定。

1: 直径指定。

11320 XZ LIMIT + 各轴的存储行程限位的正方向坐标值调试期间不使用软限位时,此参数设置为-1.机床动作调试完毕后,此参数设置应距离硬件限位5mm。

1321 XZ LIMIT - 各轴的存储行程限位的负方向坐标值调试期间不使用软限位时,此参数设置为1.机床动作调试完毕后,此参数设置应距离硬件限位5mm。

1410 DRY RUN RATE 空运行速度此参数设置为机、电、液协议中轴快速移动速度的一半1420 XZ RAPID FEEDRATE 各轴的快速移动速度此参数设置为机、电、液协议中轴快速移动速度。

1421 XZ RAPID OVR F0 每个轴的快速移动倍率的F0 速度200mm200mm1423 XZ JOG FEEDRA TE 每个轴的JOG 进给速度1000mm1000mm1424 XZ MANUAL RAPID 每个轴的手动快速移动速度此参数设置为机、电、液协议中轴快速移动速度的一半1425 XZ REF RETURN FL 每个轴的手动返回参考点的FL 速度300mm300mm1428 XZ REF FEEDRA TE 每个轴的参考点返回速度3000mm3000mm4)设置参数完毕后,选择横向软键左侧的[回退键],并通过横向软键选择[参数设定],返回至上一级画面,移动光标至[伺服设定]处,通过横向软键选择[操作]---[选择],进入[伺服设定]参数画面,并根据下表设置相应参数 参数名称 中文注解设定值电机代码由于0ID 系统要求使用HRV2功能,所以调试时应根据电机铭牌查询电机代码,并加100为设定值。

如何正确选择数控机床的使用参数数控机床作为一种重要的现代化加工设备,广泛应用于汽车制造、航空航天、机械制造等领域。

选择正确的使用参数对于保证加工质量、提高生产效率至关重要。

本文将从机床的类型、加工材料、加工工艺等方面来探讨如何正确选择数控机床的使用参数。

首先,在选择数控机床的使用参数之前,我们需要了解加工的具体需求以及机床的类型。

数控机床有多种类型,包括铣床、车床、钻床等,每一种类型的机床在使用参数上也会有所不同。

例如,在选择车床的使用参数时,需要考虑所加工零件的直径、长度、精度等因素。

在选择铣床的使用参数时,则需要考虑工件的尺寸、表面粗糙度要求、加工刀具的类型等因素。

因此,在选择数控机床的使用参数时,必须充分了解所加工零件的具体要求,合理选择机床类型,并根据不同类型的机床进行参数的设置。

其次,在选择数控机床的使用参数时,需考虑所加工材料的类型、性质和硬度。

不同的材料对机床的使用参数有着不同的要求。

例如,对于硬度较高的金属材料,应选择较高的切削速度和进给速度,以确保切削刀具与工件之间的接触时间较短,并减小切削力,提高加工效率。

而对于脆性材料,应选择较小的进给速度和切削速度,以避免过大的切削力造成工件断裂或表面破坏。

在选择数控机床使用参数时,必须根据材料的性质和硬度来调整切削速度、进给速度、进给深度等参数,以实现最佳的加工效果。

此外,在选择数控机床使用参数时,还需要考虑具体的加工工艺。

不同的加工工艺对机床使用参数有着不同的要求。

例如,在进行粗加工时,应选择较大的进给速度和切削速度,以提高加工效率;而在进行精加工时,则需要选择较小的进给速度和切削速度,以提高加工精度。

另外,还需要注意切削液的使用,以降低加工温度、延长刀具寿命,并减少切削过程中产生的摩擦和磨损。

在选择数控机床使用参数时,必须根据具体的加工工艺要求,合理调整各项参数,以实现高效、精确的加工。

最后,在选择数控机床使用参数时,还需要充分考虑机床本身的性能指标和技术参数。

数控编程时,编程人员必须确定每道工序的切削用量,并以指令的形式写入程序中。

切削用量包括主轴转速、背吃刀量及进给速度等。

对于不同的加工方法,需要选用不同的切削用量。

切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分发挥刀具切削性能,保证合理的刀具耐用度并充分发挥机床的性能,最大限度地提高生产率,降低成本。

(1)主轴转速的确定主轴转速应根据允许的切削速度和工件(或刀具)的直径来选择。

其计算公式为:n=1000v/(πD)计算的主轴转速n最后要根据机床说明书选取机床有的或较接近的转速。

(2)进给速度的确定进给速度F是数控机床切削用量中的重要参数,主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料性质选取。

最大进给速度受机床刚度和进给系统的性能限制。

在轮廓加工中,在接近拐角处应适当降低进给量,以克服由于惯性或工艺系统变形在轮廓拐角处造成“超程”或“欠程”现象。

确定进给速度的原则:1)当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。

一般在100~200mm/min范围内选取。

2)在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50mm/min范围内选取。

3)当加工精度,表面粗糙度要求高时,进给速度应选小些,一般在20~50mm/min范围内选取。

4)刀具空行程时,特别是远距离“回零”时,可以选择该机床数控系统给定的最高进给速度。

(3)背吃刀量确定背吃刀量(a p)根据机床、工件和刀具的刚度来决定,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样可以减少走刀次数,提高生产效率。

为了保证加工表面质量,可留0.2~0.5mm精加工余量。

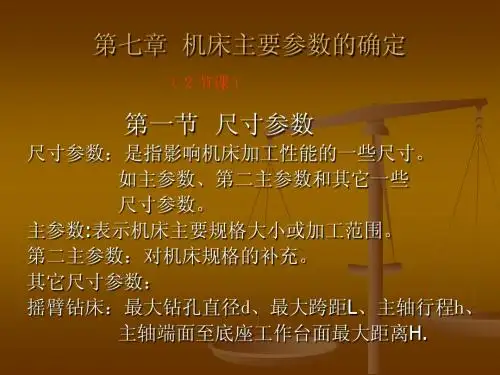

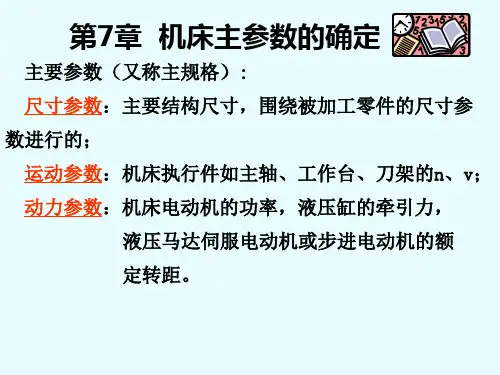

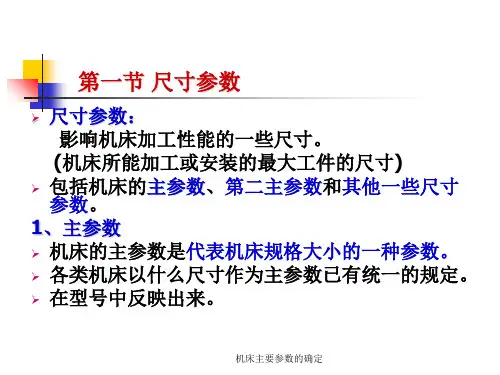

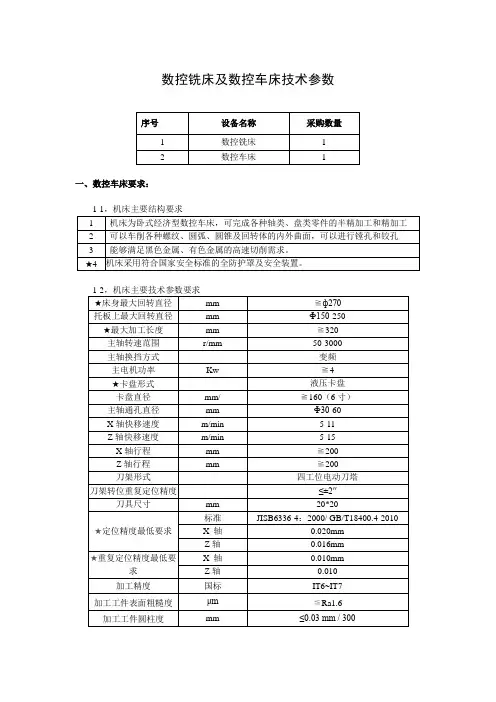

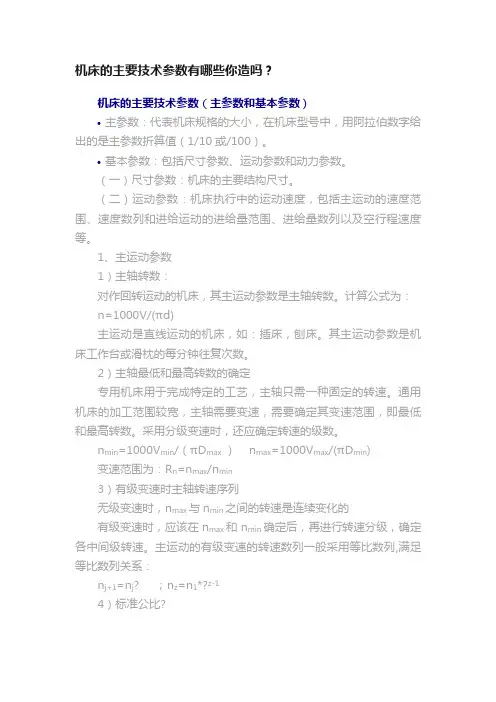

机床的主要技术参数有哪些你造吗?机床的主要技术参数(主参数和基本参数)•主参数:代表机床规格的大小,在机床型号中,用阿拉伯数字给出的是主参数折算值(1/10或/100)。

•基本参数:包括尺寸参数、运动参数和动力参数。

(一)尺寸参数:机床的主要结构尺寸。

(二)运动参数:机床执行中的运动速度,包括主运动的速度范围、速度数列和进给运动的进给量范围、进给量数列以及空行程速度等。

1、主运动参数1)主轴转数:对作回转运动的机床,其主运动参数是主轴转数。

计算公式为:n=1000V/(πd)主运动是直线运动的机床,如:插床,刨床。

其主运动参数是机床工作台或滑枕的每分钟往复次数。

2)主轴最低和最高转数的确定专用机床用于完成特定的工艺,主轴只需一种固定的转速。

通用机床的加工范围较宽,主轴需要变速,需要确定其变速范围,即最低和最高转数。

采用分级变速时,还应确定转速的级数。

n min=1000V min/(πD max) n max=1000V max/(πD min)变速范围为:R n=n max/n min3)有级变速时主轴转速序列无级变速时,n max与n min之间的转速是连续变化的有级变速时,应该在n max和n min确定后,再进行转速分级,确定各中间级转速。

主运动的有级变速的转速数列一般采用等比数列,满足等比数列关系:n j+1=n j? ;n z=n1*?z-14)标准公比?为了便于机床设计和使用,规定了标准公比值:1.06,1.12,1.26,1.41,1.58,1.78,2.00其中,?=1.06是公比?数列的基本公比,其他可以由基本公比派生而来。

2、进给运动参数进给量:a.大部分机床(如车,钻床等):进给量用工件或刀具每转的位移(mm/r)表示;b.直线往复运动机床(如刨,插床):进给量以每以往复的位移量表示;c.铣床和磨床:进给量以每分钟的位移量(mm/min)表示。

(三)动力参数机床的动力参数是指驱动主运动、进给运动和空行程运动的电动机功率。

《机械制造装备设计》总复习第一章绪论1.机械制造装备的分类。

1、机械制造装备指的是什么?共分哪几大类?答:机械制造业中所使用的装备就是机械制造装备。

它共分为四大类:加工装备、工艺装备、物料储运装备和辅助装备。

1-1、加工装备都包括哪些装备?答:加工装备主要指机床,包括金属切削机床、特种加工机床、锻压机床和木工机床四大类。

1-2、工艺装备都包括哪些装备?答:工艺装备包括:刀具、夹具、模具、量具、辅助工具等。

1-3、物料储运装备都包括哪些装备?答:物料储运装备包括:物料输送装置、机床上下料装置、各级仓储装置与立体仓库等。

1-4、辅助装备都包括哪些装备?答:辅助装备包括:清洗机、排屑装置、测量设备和包装设备等。

第二章机械制造装备的设计方法1.机械制造装备设计的类型。

2.机械制造装备设计的方法。

3.机械创新设计的思维和方法。

1、利用各种创新方式,举出多种关于热水瓶(或水杯、笔、尺……)的创意,包括功能、附加物、使用方便等,要求有详细说明。

答:如红外遥控或声控的热水瓶,附加移动装置,可以方便使用;使用经过特殊处理的材料,制成有药效功能的热水瓶或摔不破、挤不破的热水瓶;附加净化装置的可以净化水的热水瓶;装上定时定量装置,能自动加水烧水的热水瓶;节能环保的太阳能热水瓶;可以按需要的温度出水的热水瓶;瓶身能够表示瓶内水温的热水瓶……(杯+玻璃+刻度----刻度杯;杯+套(真空密封)----保温杯(保热保冷);杯+金属+电----电热杯;杯+温度计----温度指示杯;杯+图文----知识观赏杯;杯+盖+指南针----可指南带盖杯……)2、利用各种创新方式,用“可折叠”对除折叠伞以外的各类物品进行改进。

要求有详细说明,包括功能、附加物、使用方便等。

(试举2例)答:3、为方便盲人使用,自选一件物品利用各种创新方式进行尝试,包括功能、附加物、使用方便等等,要求有详细说明。

答:如探路手杖,手杖端部安装探头,碰到障碍回有方向提示音,引导盲人回避;下方附加折叠凳,走路时间长了可以坐下休息;手杖能够折叠,不用时可以放入包内;又如眼镜上安装摄像仪,通过导线连接到司管视觉的器官,盲人戴上后马上就能恢复视觉……第三章金属切削机床设计3.1 设计要求、方法和步骤1.机床设计的内容与步骤。

机床主要技术参数1.机床主要技术参数:(1)尺寸参数:床身上最大回转直径:400mm刀架上的最大回转直径:200mm主轴通孔直径:40mm主轴前锥孔:莫式6号最大加工工件长度:1000mm(2)运动参数:根据工况,确定主轴最高转速有采用YT15硬质合金刀车削碳钢工件获得,主轴最低转速有采用W16Cr4V 高速钢刀车削铸铁件获得。

nmax= = 23.8r/min nmin= =1214r/min根据标准数列数值表,选择机床的最高转速为1180r/min,最低转速为26.5/min公比取1.41,转速级数Z=12。

(3)动力参数:电动机功率4KW 选用Y112M-4型电动机2.确定结构方案:(1)主轴传动系统采用V带、齿轮传动;(2)传动形式采用集中式传动;(3)主轴换向制动采用双向片式摩擦离合器和带式制动器;(4)变速系统采用多联滑移齿轮变速。

3.主传动系统运动设计:(1)拟订结构式:1)确定变速组传动副数目:实现12级主轴转速变化的传动系统可以写成多种传动副组合:A.12=3*4 B. 12=4*3 C。

12=3*2*2D.12=2*3*2 E。

12=2*2*3方案A、B可节省一根传动轴。

但是,其中一个传动组内有四个变速传动副,增大了该轴的轴向尺寸。

这种方案不宜采用。

根据传动副数目分配应“前多后少”的原则,方案C是可取的。

但是,由于主轴换向采用双向离合器结构,致使Ⅰ轴尺寸加大,此方案也不宜采用,而应选用方案D2)确定变速组扩大顺序:12=2*3*2的传动副组合,其传动组的扩大顺序又可以有以下6种形式:A.12=21*32*26 B。

12=21*34*22C.12 =23*31*26 D。

12=26*31*23E.22*34*21 F。

12=26*32*21根据级比指数非陪要“前疏后密”的原则,应选用第一种方案。

然而,对于所设计的机构,将会出现两个问题:①第一变速组采用降速传动(图1a)时,由于摩擦离合器径向结构尺寸限制,使得Ⅰ轴上的齿轮直径不能太小,Ⅱ轴上的齿轮则会成倍增大。

写出机床主轴的五个主要结构参数机床主轴有着至关重要的地位,它直接影响到机床的精度和性能。

机床的主轴结构主要有五个参数:称重,直径,主轴承,速度和加工方式。

所以掌握机床主轴的五个结构参数是机床的基本知识。

首先是称重,它是机床轴系的最重要参数,表征机床轴系的负荷能力。

机床的称重可以通过检测机床轴系对夹紧装置的受力判断,并用仪器来精确测量。

称重是由机床轴系的直径和质量以及主轴承的质量决定的,因此,机床轴系的称重一般以千斤为单位,在确定机床轴系称重时,要考虑到质量以及主轴承的质量。

其次是直径,它决定机床主轴的转动惯量和负荷能力,对于对精密加工特别是高精度切削的机床,一般要求主轴的直径越大越好,在一般的机床中,直径一般在50-100毫米之间。

紧接着是主轴承,一般情况下机床轴系使用两种主轴承:滚珠主轴承和滑动主轴承。

滚珠主轴承具有较小的摩擦系数,高精度,高速度,但它的结构较复杂,对维护油脂的供应有较高的要求;滑动主轴承的结构更简单,但它的精度不及滚珠主轴承,而且摩擦系数也较大,所以一般不用于高精度的机床轴系。

接下来是速度,它是决定机床轴系运行效率的重要参数,一般情况下,机床轴系的最高转速一般不超过3000转/分钟,这是由机床轴系的加工方式以及主轴承精度决定的。

最后是加工方式,它决定了机床轴系可以采用什么样的加工方式。

这主要是由机床轴系的外形和尺寸决定,一般来说,机床轴系可以采用滚切、钻孔、攻丝、磨削等加工方式。

综上所述,机床主轴的结构主要有五个参数:称重,直径,主轴承,速度和加工方式。

其中,称重决定机床轴系的负荷能力,直径决定机床轴系的转动惯量和负荷能力,主轴承决定机床轴系的精度和摩擦系数,速度决定机床轴系的运行效率,加工方式决定机床轴系的外形和尺寸。

所以,掌握机床主轴的五个参数是机械加工的基本知识,也是机床维修与维护的基本要素。

更进一步地,在选择机床时,除了要考虑机床主轴的五个结构参数外,还要考虑机床的整体结构、主要零部件的可靠性、抗电源干扰能力等技术参数,这些参数也是机床的核心技术指标,也是我们买机床的必然要求。