moldflow改善产品变形问题

- 格式:pptx

- 大小:2.47 MB

- 文档页数:28

目录1.Moldflow的应用流程2.成功案例分享(2个)3.Moldflow应用效益分析4.经验分享(4个)3、演讲内容简介§①、如何用Moldflow软件解决产品外观光泽度、生产效率和翘曲变形问题。

§分享成果:如何将理论知识与实践相结合,得出容易复制、可推广的破题思路。

§②、多维度挖掘产品变形的成因,建立全面、科学评估体系。

§分享成果:技术在于不断积累和更新,拥有强大的知识库才能规避各种缺陷,防重于治!Moldflow 流程介绍一、模具设计前期流程二、首次试模后流程M F 分析M F分析案例分享(一)——解决光泽度、生产效率与变形问题产品简介1、产品概况:产品是挂机空调上的一个零件,零件名称为导风门,位于出风口上,起摆风作用,在空调关机时,处于闭合状态,为一级外观件;产品尺寸:780 x 73 x 24 ;主体壁厚:中心3.5 MM,边沿2.5MM ;材料颜色牌号供应商ABS高光白HI-121LG2、产品要求:①、一级外观件,光泽度要求100以上;②、产品不能有缩痕和S形变形;③、装配间隙要求0.8MM以内;④、每模生产周期55 S ;1、产品外观面的光泽度不够, 不到97(要求100以上);2、生产效率低,周期60秒;变形:反翘变形8MM3、升高模温后满足光泽度,产品变形和间隙大,反翘8 MM,间隙2MM (要求变形±1.5,装配间隙≤0.8 MM)间隙:2 MM 一、目前存在的问题二、原始方案§1、现状:前模热水45℃,后模、滑块接常温水25℃生产。

§2、目的:§缩小前后模的温差,防止产品变形超差。

§3、缺陷:§①、产品表面光泽度不够;§②、生产效率低;前模45℃后模25℃滑块25℃三、原因分析及改善方案(光泽度)1、原因分析:前模热水45℃,偏低,导致产品外观光泽度不够。

2、改善方案:提高前模水温;①、思路:模温机水温从45℃开始往上调整,每次上调5℃;②、现场验证:每次调整后连续生产30分钟(让模具上升到一个相对稳定的温度),并测量光泽度,直到60℃时,发现产品的光泽度达到103 ,符合要求(要求100以上);③、进一步测试:再升高模温到65℃,经过检测,光泽度没有明显提高,反而导致产品冷却后变形超标。

标题:深度解析Moldflow变形结果的收缩补偿应用一、引言在注塑成型过程中,塑料制品的尺寸精度受到收缩和变形的影响。

Moldflow是一款常用的注塑成型仿真软件,可以模拟注塑成型过程中的温度场、应力场、流动场等,并输出变形结果。

在实际生产中,我们需要根据Moldflow的变形结果进行收缩补偿,以确保最终制品可以满足设计要求。

二、收缩补偿的基本原理收缩是塑料制品在冷却过程中由于温度下降而导致的体积减小。

而Moldflow中的变形结果包含了模拟的收缩情况。

在进行收缩补偿时,我们需要根据Moldflow的变形结果,通过修正模具尺寸或调整工艺参数来补偿收缩引起的尺寸变化,以达到设计要求的尺寸精度。

三、Moldflow变形结果的收缩补偿应用介绍1. 分析变形结果在收缩补偿之前,首先需要对Moldflow的变形结果进行深入分析。

我们需要关注零件的变形情况、收缩率分布、收缩方向等信息,这些信息将为收缩补偿提供重要参考。

2. 基于收缩率的修正根据Moldflow输出的收缩率分布图,我们可以对模具尺寸进行相应的修正。

通常情况下,收缩率高的区域需要进行放大修正,而收缩率低的区域需要进行缩小修正,以使最终零件的尺寸达到设计要求。

3. 调整模具温度和压力除了修正模具尺寸外,我们还可以通过调整模具的温度和压力来进行收缩补偿。

通过控制温度和压力的分布,可以在一定程度上改变塑料的收缩性能,从而达到理想的尺寸精度。

4. 实际应用场景在实际生产中,Moldflow的变形结果和收缩补偿方案需要与工艺技术、模具设计等因素相结合,才能真正实现尺寸精度的控制。

我们需要在收缩补偿过程中,充分考虑工艺条件、材料特性和模具结构等因素,以确保最终零件的尺寸精度和质量稳定。

四、总结与展望通过深入理解Moldflow的变形结果和收缩补偿原理,以及灵活运用收缩补偿的方法,我们可以更好地控制塑料制品的尺寸精度,提高生产效率和产品质量。

未来,随着模拟仿真技术的不断发展,我们可以预见收缩补偿方法将会更加智能化和精细化,为塑料制品制造带来更大的便利和效益。

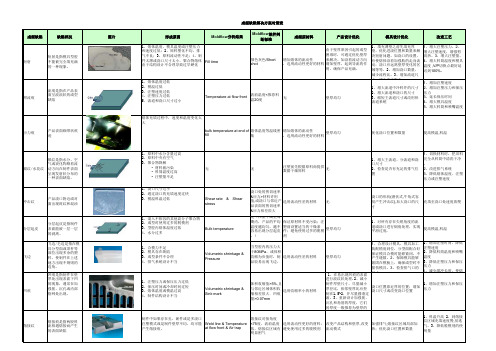

成型缺陷缺陷状况图片形成原因Moldflow 分析结果Moldflow软件判断标准成型原材料产品设计优化模具设计优化改进工艺短射短射是指模具型腔不能被完全填充满的一种现象。

1、熔体温度、模具温度或注塑压力和速度过低;2、原料塑化不均,排气不良;3、原料流动性不足;4、制件太薄或浇口尺寸太小,聚合物熔体由于结构设计不合理导致过早硬化Fill time颜色灰色/Shortshot增加熔体的流动性,选用流动性更好的材料由于壁厚原因引起的成型困难时,可通过优化壁厚来解决。

如沿着流动方向增加壁厚,起到导流的作用,确保产品充满。

1、填充薄壁之前先填充厚壁,优化进浇位置和数量来解决短射问题。

如浇口的设置,应使熔体沿着加强肋的走向流动;浇口应远离壁厚变化的区域等等。

2、增加浇口数量,减少流程比。

3、增加流道尺寸,减少流动阻力。

1、增大注塑压力。

2、增大注塑速度,增强剪切热。

3、增大注塑量。

4、增大料筒温度和模具温度 ,V/P切换点最好延迟到100%。

滞流痕流痕是指在产品表面呈波浪状的成型缺陷1、熔体温度过低2、模温过低3、注塑速度过低4、注塑压力过低5、流道和浇口尺寸过小Temperature at flow front波前温度<推荐料温20度无壁厚均匀1、增大流道中冷料井的尺寸2、增大流道和浇口的尺寸3、缩短主流道尺寸或改用热流道系统1、增加注塑速度2、增加注塑压力和保压压力3、延长保压时间4、增大模具温度5、增大料筒和喷嘴温度应力痕产品表面细带状痕迹熔体充填过程中,速度和温度变化太大bulk temperature at endof fill熔体温度等温线密集增加熔体的流动性,选用流动性更好的材料壁厚均匀优化浇口位置和数量提高模温,料温银纹/水花纹银纹是指水分、空气或炭化物顺着流动方向在制件表面呈现发射状分布的一种表面缺陷。

1、原料中水分含量过高2、原料中夹有空气3、聚合物降解• 材料被污染• 料筒温度过高• 注塑量不足无无注塑前先根据原料商提供数据干燥原料无1、增大主流道、分流道和浇口尺寸2、检查是否有充足的排气位置1、切换材料时,把旧料完全从料筒中清洗干净。