xxx螺旋钢管GBT9711企业内控标准2

- 格式:pdf

- 大小:3.84 MB

- 文档页数:16

螺旋管执行标准螺旋管是一种重要的管道材料,广泛应用于石油、化工、电力、暖通、供水等领域。

为了确保螺旋管的质量和安全性能,制定了一系列的执行标准,以规范螺旋管的生产、安装和使用。

首先,螺旋管的执行标准应包括材料标准、生产工艺标准、质量检测标准和安装使用标准。

材料标准是螺旋管执行标准的基础,要求管材应符合国家相关标准,材质应符合设计要求,化学成分、力学性能和金相组织等应符合标准规定。

生产工艺标准是指螺旋管的生产制造过程应符合国家相关标准,包括原料准备、生产工艺、设备性能、工艺控制等方面的要求。

质量检测标准是对螺旋管产品进行质量检测的依据,包括化学成分分析、力学性能测试、金相组织分析、尺寸检测、非破坏检测等内容。

安装使用标准是对螺旋管在工程项目中的安装和使用进行规范,包括施工工艺、安装质量、使用要求、防腐措施等方面的规定。

其次,螺旋管执行标准的制定应遵循科学、严谨、合理的原则,确保标准的可操作性和有效性。

在制定螺旋管执行标准时,应充分考虑国家相关法律法规、行业标准、国际标准和工程实际,充分调研和分析螺旋管的生产、使用和管理情况,听取专家意见,确保标准的科学性和实用性。

同时,螺旋管执行标准的制定应注重标准的统一性和一致性,避免出现矛盾和冲突,减少标准实施中的障碍和风险。

再次,螺旋管执行标准的实施应加强监督和管理,确保标准得到有效执行。

相关部门应建立健全螺旋管执行标准的监督检查机制,加强对螺旋管生产、使用和管理的监督检查,及时发现和纠正不符合标准要求的问题。

同时,加强对螺旋管生产企业和施工单位的管理,提高其对螺旋管执行标准的重视和遵守程度,确保螺旋管产品的质量和安全。

最后,螺旋管执行标准的不断完善和提高应是一个持续的过程。

随着科学技术的不断发展和工程建设的不断进步,螺旋管的使用环境和要求也在不断变化,螺旋管执行标准需要不断更新和完善,以适应新的需求和挑战。

同时,螺旋管执行标准的制定和修订应加强对行业和市场的调研和分析,充分借鉴国际先进标准和经验,不断提高螺旋管执行标准的水平和质量。

螺旋钢管制造参照那个标准全文共四篇示例,供读者参考第一篇示例:螺旋钢管是一种重要的钢铁制品,用于输送液体、气体和固体颗粒等物质。

在制造过程中,需要参照国家相关的标准来确保产品质量和安全性。

那么,螺旋钢管的制造参照那个标准呢?螺旋钢管制造的国家标准是GB/T 9711.1-1997《石油和天然气工业钢管技术交货条件(钢质管)第一部分:A级钢管》。

这个标准规定了螺旋焊管的技术要求和交货状态,包括管线钢管的分类、化学成分、机械性能、冷弯试验、冲击试验、焊缝、表面质量和外观等方面的要求。

该标准的发布是为了规范螺旋钢管的生产和使用,保障用户的利益和安全。

根据GB/T 9711.1-1997标准,螺旋钢管的制造需要注意以下几个方面的要求:1. 化学成分:螺旋钢管的主要成分是碳素钢,其化学成分需符合标准规定的范围。

含碳量、硫含量、磷含量等元素的含量对于管线钢管的性能有着重要的影响,只有符合标准要求的化学成分才能保证产品的质量。

2. 机械性能:螺旋钢管在使用过程中需要承受各种荷载,因此其机械性能是非常重要的。

标准规定了管线钢管的拉伸强度、屈服强度、延伸率等性能指标,以确保产品在使用时不会发生断裂或塑性变形。

3. 冷弯试验:冷弯试验是螺旋钢管的一项重要试验项目,其目的是检验管线钢管在冷弯过程中是否会发生裂纹或开裂。

试验时需按照标准规定的角度和条件进行,只有通过了冷弯试验才能认为产品合格。

4. 冲击试验:冲击试验是评定管线钢管抗冲击能力的一项重要指标。

在标准规定的温度下,进行冲击试验,以检验产品在极端环境下的性能表现。

合格的螺旋钢管应具有良好的冲击韧性,不易断裂。

5. 焊缝和表面质量:螺旋钢管是由螺旋焊接而成的,因此焊缝质量是制造过程中的一个重要环节。

标准规定了焊缝的质量要求和检测方法,以确保焊接部位的质量符合要求。

管线钢管的表面质量也是需要重点关注的,必须保持光滑、无明显缺陷。

螺旋钢管的制造参照GB/T 9711.1-1997标准,需要严格遵循标准规定的各项要求,确保产品的质量和安全性。

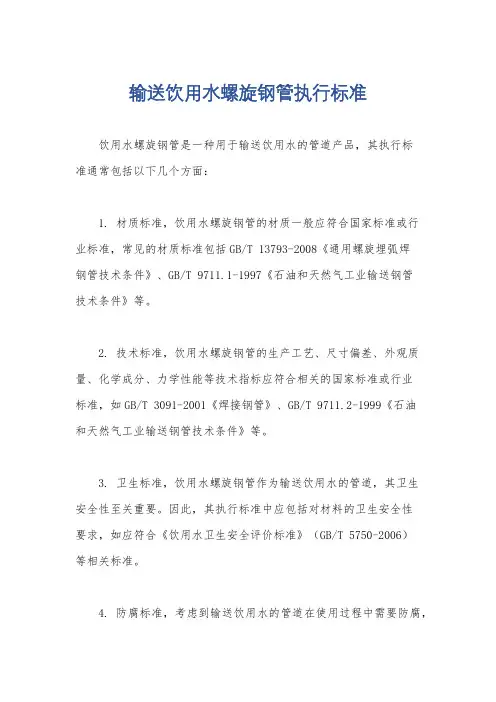

输送饮用水螺旋钢管执行标准

饮用水螺旋钢管是一种用于输送饮用水的管道产品,其执行标

准通常包括以下几个方面:

1. 材质标准,饮用水螺旋钢管的材质一般应符合国家标准或行

业标准,常见的材质标准包括GB/T 13793-2008《通用螺旋埋弧焊

钢管技术条件》、GB/T 9711.1-1997《石油和天然气工业输送钢管

技术条件》等。

2. 技术标准,饮用水螺旋钢管的生产工艺、尺寸偏差、外观质量、化学成分、力学性能等技术指标应符合相关的国家标准或行业

标准,如GB/T 3091-2001《焊接钢管》、GB/T 9711.2-1999《石油

和天然气工业输送钢管技术条件》等。

3. 卫生标准,饮用水螺旋钢管作为输送饮用水的管道,其卫生

安全性至关重要。

因此,其执行标准中应包括对材料的卫生安全性

要求,如应符合《饮用水卫生安全评价标准》(GB/T 5750-2006)

等相关标准。

4. 防腐标准,考虑到输送饮用水的管道在使用过程中需要防腐,

饮用水螺旋钢管的执行标准中通常还包括防腐要求,如涂层防腐、热浸镀锌等,相关标准包括GB/T 23257-2009《埋地钢质输水管道防腐蚀技术规程》等。

总的来说,饮用水螺旋钢管的执行标准涉及材质、技术、卫生和防腐等多个方面,其标准的制定旨在确保产品质量符合国家相关标准,从而保障输送饮用水的安全和可靠性。

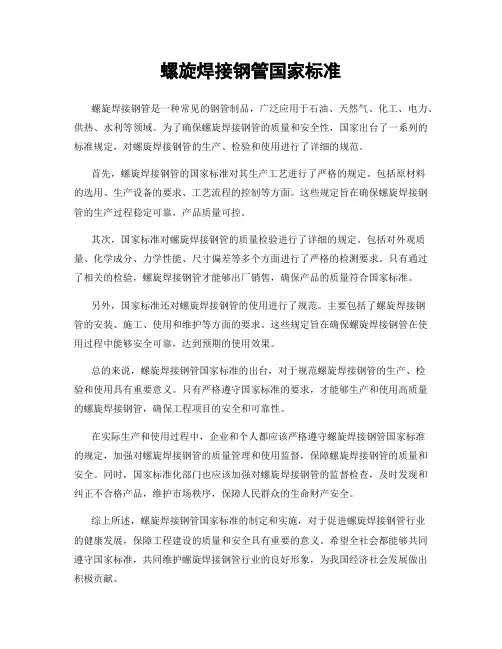

螺旋焊接钢管国家标准螺旋焊接钢管是一种常见的钢管制品,广泛应用于石油、天然气、化工、电力、供热、水利等领域。

为了确保螺旋焊接钢管的质量和安全性,国家出台了一系列的标准规定,对螺旋焊接钢管的生产、检验和使用进行了详细的规范。

首先,螺旋焊接钢管的国家标准对其生产工艺进行了严格的规定。

包括原材料的选用、生产设备的要求、工艺流程的控制等方面。

这些规定旨在确保螺旋焊接钢管的生产过程稳定可靠,产品质量可控。

其次,国家标准对螺旋焊接钢管的质量检验进行了详细的规定。

包括对外观质量、化学成分、力学性能、尺寸偏差等多个方面进行了严格的检测要求。

只有通过了相关的检验,螺旋焊接钢管才能够出厂销售,确保产品的质量符合国家标准。

另外,国家标准还对螺旋焊接钢管的使用进行了规范。

主要包括了螺旋焊接钢管的安装、施工、使用和维护等方面的要求。

这些规定旨在确保螺旋焊接钢管在使用过程中能够安全可靠,达到预期的使用效果。

总的来说,螺旋焊接钢管国家标准的出台,对于规范螺旋焊接钢管的生产、检验和使用具有重要意义。

只有严格遵守国家标准的要求,才能够生产和使用高质量的螺旋焊接钢管,确保工程项目的安全和可靠性。

在实际生产和使用过程中,企业和个人都应该严格遵守螺旋焊接钢管国家标准的规定,加强对螺旋焊接钢管的质量管理和使用监督,保障螺旋焊接钢管的质量和安全。

同时,国家标准化部门也应该加强对螺旋焊接钢管的监督检查,及时发现和纠正不合格产品,维护市场秩序,保障人民群众的生命财产安全。

综上所述,螺旋焊接钢管国家标准的制定和实施,对于促进螺旋焊接钢管行业的健康发展,保障工程建设的质量和安全具有重要的意义。

希望全社会都能够共同遵守国家标准,共同维护螺旋焊接钢管行业的良好形象,为我国经济社会发展做出积极贡献。

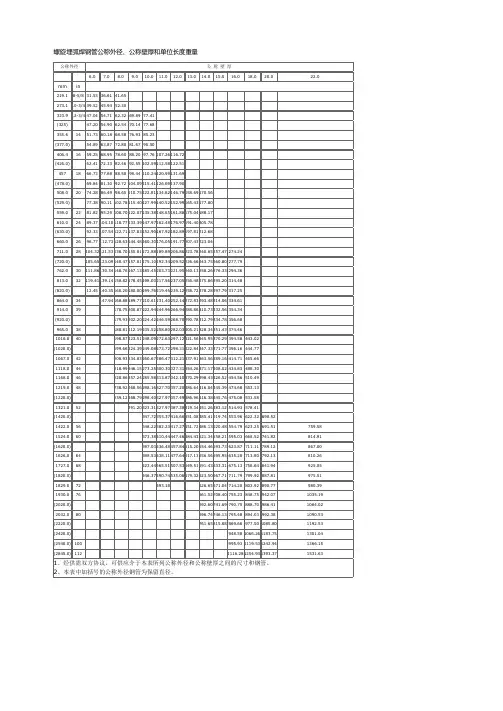

螺旋埋弧焊钢管公称外径、公称壁厚和单位长度重量螺旋钢管主要理化性能螺旋钢管执行标准螺旋钢管尺寸和标准试验压力第1页注:1、此表是GB/T9711-1997和APISL标准给出的最低(标准)试验压力,表中未列出的钢级,管径和壁厚的钢管的最低试验压力按下式计算并考虑标准对最高试验压力的限制,当采用GB/T9711.2-1999jf,除另有协议外,S中的系数为95%,并规定D≤406.4mm,最大压力为50MPa;D>406.4mm,最大压力为25M Pa。

式中:P-静水压试验压力(MPa);S-标准规定最小总伸长应力(Rt10.5MPa)乘以标准所给系数;T-钢管壁厚(mm);D-钢管外径(mm)。

2、L210、L245钢级D≤48.3mm钢管的试验压力是给定的。

其余外径和心中壁厚钢试验压力是按注1的公式计算的。

3、按GB/T3091-2001生产的钢管应逐根进行水压试验,试验压力应符合表一规定。

表一注:1、此表是GB/T9711-1997和APISL 标准给出的最低(标准)试验压力,表中未列出的钢级,管径和壁厚的钢管的最低试验压力按下式计算并考虑标准对最高试验压力的限制,当采用GB/T9711.2-1999jf ,除另有协议外,S 中的系数为95%, 并规定D≤406.4mm ,最大压力为50MPa ;D >406.4mm ,最大压力为25M Pa 。

式中:P-静水压试验压力(MPa );S-标准规定最小总伸长应力(Rt10.5MPa )乘以标准所给系数;T-钢管壁厚(mm );D-钢管外径(mm )。

2、L210、L245钢级D≤48.3mm 钢管的试验压力是给定的。

其余外径和心中壁厚钢试验压力是按注1的公式计算的。

3、按GB/T3091-2001生产的钢管应逐根进行水压试验,试验压力应符合表一规定。

表一。

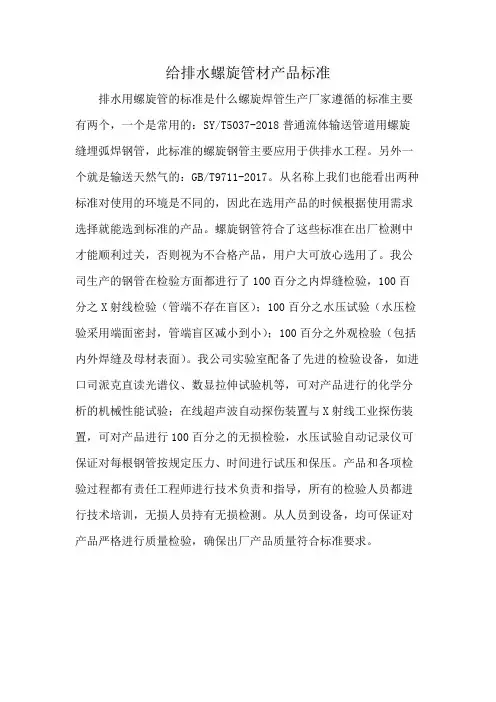

给排水螺旋管材产品标准

排水用螺旋管的标准是什么螺旋焊管生产厂家遵循的标准主要有两个,一个是常用的:SY/T5037-2018普通流体输送管道用螺旋缝埋弧焊钢管,此标准的螺旋钢管主要应用于供排水工程。

另外一个就是输送天然气的:GB/T9711-2017。

从名称上我们也能看出两种标准对使用的环境是不同的,因此在选用产品的时候根据使用需求选择就能选到标准的产品。

螺旋钢管符合了这些标准在出厂检测中才能顺利过关,否则视为不合格产品,用户大可放心选用了。

我公司生产的钢管在检验方面都进行了100百分之内焊缝检验,100百分之X射线检验(管端不存在盲区);100百分之水压试验(水压检验采用端面密封,管端盲区减小到小);100百分之外观检验(包括内外焊缝及母材表面)。

我公司实验室配备了先进的检验设备,如进口司派克直读光谱仪、数显拉伸试验机等,可对产品进行的化学分析的机械性能试验;在线超声波自动探伤装置与X射线工业探伤装置,可对产品进行100百分之的无损检验,水压试验自动记录仪可保证对每根钢管按规定压力、时间进行试压和保压。

产品和各项检验过程都有责任工程师进行技术负责和指导,所有的检验人员都进行技术培训,无损人员持有无损检测。

从人员到设备,均可保证对产品严格进行质量检验,确保出厂产品质量符合标准要求。

压流体输送,用螺旋钢管SY5036-83,主要用于输送石油、天然气的管线;承压流体输送用螺旋缝高频焊钢管SY5038-83,用高频搭接焊法焊接的,用于承压流体输送的螺旋缝高频焊钢管。

钢管承压能力强,塑性好,便于焊接和加工成型;一般低压流体输送,用螺旋缝埋弧焊钢管SY5037-83,采用双面自动埋弧焊或单面焊法制成的用于水、煤气、空气和蒸汽等一般低压流体输送用埋弧焊钢管。

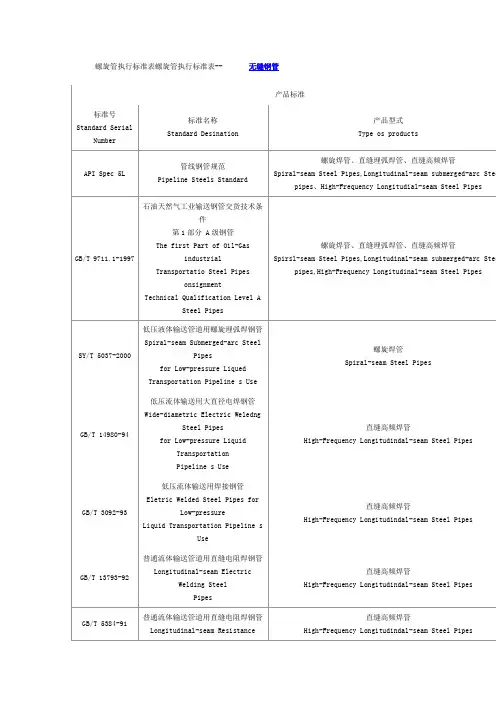

现在螺旋钢管的常用标准一般分为:SY/T5037-2000(部标、也叫普通流体输送管道用螺旋缝埋弧焊钢管)、GB/T9711.1-1997(国标、也叫石油天然气工业输送钢管交货技术条件第一部分:A级钢管(到目前要求严格的有GB/T9711.2 B级钢管))、API-5L(美国石油协会、也叫管线钢管;其中分为PSL1和PSL2两个级别)、SY/T5040-2000(桩用螺旋焊缝钢管)。

螺旋钢管材质Q235A,Q235B、0Cr13、1Cr17、00Cr19Ni11、1Cr18Ni9、0Cr18Ni11Nb、16Mn、20#、Q345、L245、L290、X42、X46、X70、X80。

9711螺旋管标准

9711螺旋管标准是由中华人民共和国国家标准化管理委员会制定的标准,适用于石油、天然气和其它液体输送、燃气输送的螺旋焊接钢管产品。

该标准规定了螺旋焊接钢管的尺寸、质量、技术要求、试验方法、标志、包装、运输和贮存等方面的内容。

这些规定旨在保证螺旋焊接钢管的质量稳定、生产标准化、产品性能优良、使用安全可靠。

9711螺旋管标准是中国石油和天然气工业中使用最广泛的一种标准,也是国际上螺旋焊接钢管生产和贸易中具有重要影响力的标准之一。

- 1 -。

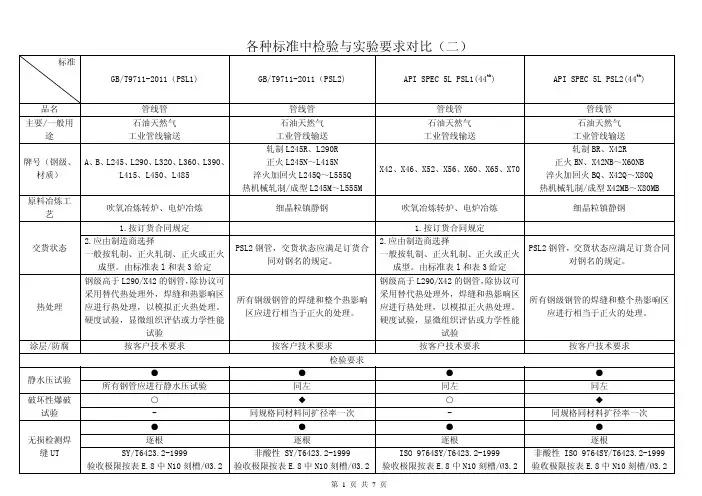

标准要求对比注1:1、对于GB/T9711.1-1997, L290到L450级钢的最大含碳量比规定最大值每降低0.01%,含锰量则允许比规定最大值增高0.05%,但对不超过L360的钢级,最大含锰量不应超过1.45%,对高于L360的钢级,最大含锰量不应超过1.60%,对L555及以上钢级,最高锰含量不应超过2.00%。

2、对于GB/T9711.2-1999,a、最大含碳量每降低0.01%,允许含锰量比规定最大值增高0.05%,<0.060,N≤0.012,Al/N≥2/1,Cu≤0.25,Ni≤但最大增加量不得超过0.2%。

b、0.015≤Altot0.30,Cr≤0.30,Mo≤0.10。

L415钢级以上V、Nb、Ti之和不应超过0.15%。

3、对于GB/T9711.3,a、最大含碳量每降低0.01%,允许含锰量比规定最大值增高0.05%,但最<0.060,N≤0.012,Al/N≥2/1,Cu≤0.35,Ni≤0.30,Cr≤大增加量不得超过0.2%。

b、Altot0.30,Mo≤0.10。

c、V、Nb、Ti之和不应超过0.15%。

注2:对冷扩径钢管,管体规定总伸长应力与管体抗拉强度之比不得超过0.93。

是根据材料的壁厚和材质不同而变化的,当壁厚越大,材质越高时,其伸长率就越小。

A50.8注3:1、对于GB/T9711.1-1997,a、当管径不小于Φ114.3时应进行夏比冲击试验,试样尺寸为10×10×55m:要求在0℃时其冲击功:从一个熔炼批中取3个试样的平均值≥27J,单个值≥20J(三个试样中的最低值,不得低于规定值的75%);b、当管径不小于Φ508,钢级不低于L360时应进行DWTT试验,要求在0℃时其剪切面积:至少80%熔炼批的剪切面积≥40%。

2、对于GB/T9711.2-1999,a、分为安全系数为1.6和安全系数为1.4,试验温度为0℃的钢管夏比冲击功,安全系数为1.6(略),安全系数为1.4的标准要求见上表。

9711标准螺旋钢管执行标准

9711标准螺旋钢管执行GB/T9711-2011标准,即国家石油天然气行业标准。

该标准对钢管的尺寸偏差、焊缝表面质量、弯曲试验等方面都有着严格的要求。

根据标准的不同,螺旋钢管可分为国标、非标和API等几个类别。

此外,钢管的分类和代号根据钢管的制造工艺和用途特点,9711标准将钢管分为两大类:流体管和结构管。

其中,流体管又细分为A、B、C三类,结构管则细分为普通结构管和高强度结构管。

各类钢管均有各自的代号和标记。

钢管的尺寸和外形根据9711标准,钢管的外径应符合一定的公差范围,且壁厚也应满足相应的规定。

此外,钢管的弯曲度、端头形状等也有具体的规定。

钢管的材料和制造钢管应采用优质碳素钢或低合金钢制造,同时需经过相应的热处理和加工工艺处理,以保证钢管的强度、耐腐蚀性和其他性能符合要求。

在生产过程中,每批钢管均需要进行质量检验,确保其符合相关标准要求。

质量检验项目包括外观质量、尺寸偏差、壁厚、硬度、无损检测等。

对于符合要求的钢管,需要进行一系列试验,以验证其性能和质量。

试验项目包括拉伸试验、压扁试验、扩口试验、环向承载能力试验等。

这些试验的目的是验证钢管的力学性能、工艺性能和使用性能等。

螺旋管执行标准螺旋管是一种重要的输送设备,广泛应用于石油、化工、电力、冶金、建材等行业。

为了保证螺旋管的质量和安全性能,制定了一系列的执行标准,以规范螺旋管的生产、安装和使用。

本文将就螺旋管执行标准进行详细介绍,以便相关行业从业人员了解和遵守。

首先,螺旋管的执行标准主要包括国家标准和行业标准两大类。

国家标准是由国家标准化管理委员会制定并颁布的,具有强制性;而行业标准是由相关行业协会或组织制定的,对于特定行业具有指导性和推荐性。

螺旋管的执行标准主要包括GB/T、HG/T、SY/T等国家标准,以及行业标准如DL/T、JB/T等。

其次,螺旋管执行标准涵盖了螺旋管的材质、规格、制造工艺、检测方法、安装要求等方面。

其中,材质和规格是螺旋管执行标准中的重点内容之一。

螺旋管的材质应符合相关标准的要求,通常采用碳素钢、合金钢、不锈钢等材质;而规格则包括螺旋管的直径、壁厚、长度等参数,需按照标准进行选择和设计。

另外,制造工艺和检测方法也是螺旋管执行标准的重要内容。

螺旋管的制造工艺应符合相关标准的要求,包括原材料的采购、加工工艺、焊接工艺、表面处理等环节,以确保螺旋管的质量和安全性能。

同时,螺旋管的检测方法也是执行标准不可或缺的部分,包括对材质、尺寸、焊缝、外观等方面的检测要求,以保证螺旋管的质量符合标准要求。

此外,螺旋管的安装要求也是螺旋管执行标准的重要内容之一。

螺旋管的安装应符合相关标准的要求,包括基础的施工、螺旋管的安装位置、连接方式、防腐处理等方面的要求,以确保螺旋管的安全运行和使用。

综上所述,螺旋管执行标准涵盖了螺旋管的材质、规格、制造工艺、检测方法、安装要求等方面,对于保证螺旋管的质量和安全性能具有重要意义。

相关行业从业人员应严格遵守螺旋管执行标准,确保螺旋管的生产、安装和使用符合标准要求,以提高设备的可靠性和安全性,促进相关行业的健康发展。