外包协力厂商进料、制程检验管理稽核表

- 格式:xls

- 大小:23.00 KB

- 文档页数:1

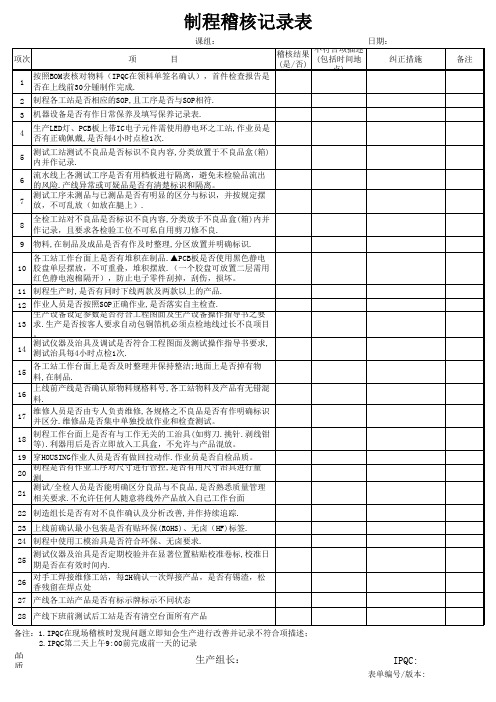

制程稽核表

序号稽核项目稽核内容

创亿欣

品保确认

创亿欣

业务确认

立讯确认

1各生产站别有无定义关于生产及安装方式之作业指导书?

2指导书是否规定了所要用到的机器设备,治工具及生产程式等?(如料号,品名,装配工具,检验工具,焊接温度,电批扭力设定,调整/测试规范)

3所有品质文件(如QC流程图/作业指导书,记录表单)是否受版本控制,在发行之前有无经审核及核准?

4必要时,是否建立和时当标示限度样品和外观参照工具?

5是否有针对机器,工具和标准样板的全面定期维护计划和更新记录?

6工治具是否有进行生命周期管理,以防止破损而影响品质?

7作业员是否可以及时知道他们工作的品质?8冲压是否使用钨钢刀口

9冲压刀口模修记录(1000K模修一次)

10冲压每盘留样毛刺确认

11电镀端子每批进料毛丝确认

12moding过程是否用铁块预压

13注塑巡检是否每两小时确认毛刺并记录

14注塑过程是否悬挂作业SOP,作业员是否按SOP执行作业15制程使用物料是否有物料标签

16装配端子裁切是否摆放整齐

17全检作业员是否按SOP执行CCD全检

18不良品是否有标示清楚

19机台及仪器是否定时保养并记录

20测试仪器是否有校准合格标签

21测试仪器是否在校准有效期内

22是否使用不良样板验证电测仪器有效性

23QC是否按SIP要求检验并记录

24冲压铁壳错位是否纳入管控,量测结果是否记录。

25品保是否制定不良样品以利生产自检

26装配CCD检测是否有不良样品验证治具有效性

沖麥拉刀模維修更換管控記錄,是否有實際執行記錄,27

監督人确认。

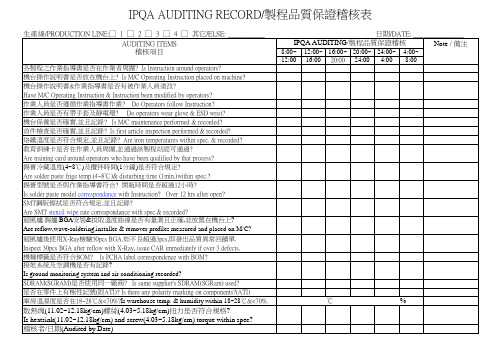

QUALITY PROCESS AUDIT CHECKLIST

一。

评分标准:

各單項分數依以下標準給予分數:在稽核中請謹記PDCA流程針對每一個單項作審核。

1:作業流程有明確作業標準書、被有效執行、有預防及矯正計劃及完整記錄。

0:發現任何缺點、系統崩潰或系統不存在。

請將發現缺點記錄於分數後的欄位內。

二稽核结果

稽核結果合格有條件合格不合格

評分標準9080-89<80

1.稽核評分方式是得分為3的項目數量除於所有項目數量而得到百分比分數。

2.假如評分結果小於”不合格”分數(<80),稽核結果將被判為”不合格”。

假如評分結果大於” 有條件合格”分數(80),稽核結果將被判為” 有條件合格”。

假如評分結果大

3.當稽核結果被判為”合格”或”有條件合格”時,自稽核日起兩週內,供應商應提出改善措施計劃。

4.當稽核結果被判為”不合格”時,自稽核日起兩週內,供應商亦應提出改善措施計劃。

5.供應商所提出之改善措施計劃,依稽核結果必須包含改善至”合格”狀態的時間點,並預訂一個日期可令永钜蹤改善結果。

Rating

> 90%Pass

80 ~ 89%Conditional Pass

< 80%Fail。

时间结果(OK/NG)责任人班组责任人包 装 产 线 制 程 稽 核 表不符合项描述临时应对措施1.1作业员是否戴手套作业稽核内容1.人员1.2附件(螺丝、胶塞)组装方式是否正确verb 12.物料25木框规格是否用错/外观是否破损2.1纸箱规格是否用错/外观是否破损2.2平卡规格是否用错/外观是否破损2.3PE袋规格是否用错/外观是否破损、脏污2.4栈板规格是否用错/外观是否破损2.7包装附件螺丝规格是否用错/外观是否OK物料2.5木框规格是否用错/外观是否破损2.6木盖板规格是否用错/外观是否破损2.8包装附件胶塞是否用错/外观是否OK3.1是否悬挂作业指导书/内容与实物是否一致实3.5产品是否漏装、多装螺丝/胶塞3.2产品是否混料3.3产品是否短装3.4产品是否漏装PE袋、平卡36每层产品数量/摆放方式是否OK 3.9整板货物围膜是否OK3.10打包带是否紧固、歪斜3.包装3.6每层产品数量/摆放方式是否OK 3.7每栈板摆放产品数量/摆放方式是否OK3.8包装螺丝、胶塞是否歪斜、碰伤粉体4.1标签是否用错/字体是否清晰4.2标签内容是否能通过读码器识别43标签贴附位置方向是否OK4标识3.12整板货物是否打纸护角3.11电镀产品是否漏装防腐剂4.4尾数箱/尾数板标识是否清晰5.1货物包装方式是否正确4.3标签贴附位置、方向是否OK 4.3是否漏贴标签4.标识5.2整板数量/每箱数量是否正确5.3产品外观检验是否OK5.4产品CTQ功能性尺寸是否OK 5.5标签内容与实物是否一致5.6包装附件是否漏装、少装5.终检57标签位置是否贴附正确审核人:稽核人:日期:5.7标签位置是否贴附正确5.8标签内容读码器是否能识别。

SUPPLIER AUDIT CHECKLIST满分:得分:结果:有重缺陷需改善满意优秀1.系统管理1.1有无明确的文件化的质量政策及质量目标?质量政策是否被全公司了解、导入、维持?1.2 公司组织架构是否健全、良好?1.3是否建立了品管系统,含组织图?品保架构是否完整?品保能否独立行使其权责且充分发挥其职能?1.4质量目标与责任是否有明确清楚及全公司人员了解?1.5有没有教育训练的记录,记录是否可以决定人员适合某一工作?1.6管理层之经营理念是否积极?其学历背景及管理能力是否良好?1.7是否在适当周期内进行管理评审以评价及验证质量系统之适切性及有效性?1.8 是否定期进行内部质量稽核?内部稽核人员之资格是否经认定并授权?对不合格项有无采取矫正及预防行动?行动结果有无验证或确认有效?1.9 是否有通过ISO9001管理体系认证?1.10是否有通过ISO14001管理体系认证?2. 进料检验2.1 各原材料之进料检验是否都依明确的抽样计划进行?2.2 各原材料是否都有对应的检验作业指导书?(包括使用工具、量测仪器、方法等),其中内容在检验作业时是否得到切实遵循?2.3 检验结果是否依各原材料对应之检验标准及抽样计划作出判定?2.4 用于进料检验之图面,承认书、样品有无管制系统以保证现场使用均为现行有效版本且检验人员易于得到?2.5检验员之绩效是否有评价记录且作管制?2.6是否有足够的检验测量、试验设备?是否有设备校验计划并切实执行?2.7检验报告中各检验项目是否详细注明检验数据并作结果判定?2.8 检验区域有无之明确划分?检验后良品与不良品是否作正确存放?不良品有无标识并作记录?2.9有无MRB作业流程?所有被拒收原材料之结果是否都由MRB作出判定?2.10 原材料不良是否都向供货商提出CAR?有无对供货商改善行动进行检查并作效果确认? 2.11 有无对原材料特别是主要原材料供货商质量状况进行定期统计评估,以作与供货商提升质量之依据?3.制程管制3.1每一工作站别是否都有作业说明书明确规定该站别所用之机器、设备、治具、工具及作业流程?3.2 作业说明书是否明确规定机器设置参数(如温度速度)、工作规格以及材料名称、料号等?3.3 有无文件化的制程流程图(或QC工程图或制程管制计划)?3.4 制程流程图、作业说明书在发布前是否经核准并作版本版序管制?3.5有无确定重要制程(及特殊制程)及重要制程参数?重要制程参数是否纳入SPC管制?3.6 检验站之设置是否合理并配备适当检验人员?每一检验站有无规定检验项目记录?3.7有无明确的检验标准,样品及抽样方式?3.8 有无将检验结果统计整理成质量数据并定期通报相关部门?3.9有无首件检查制度?首件检查之时机及项目内容是否合理?3.10良品、不良品、在制品有无作标识以清楚识别,并置于正确区域?3.11有无制程流程卡可清楚识别在制品流程卡上已完成之工序是否都有QA PASS章以保证只有良品才会流至下一工序?3.12 有无制程流程卡可清楚识别在制品流程卡上已完成之工序是否都有QA PASS章以保证只有良品才会流至下一工序?3.13 不良品是否经授权人员审核并按规定处理?返工/返修后的产品是否经得检验合格后方可进入下一道工序?3.14 有无文件化的设备维修保养制度并切实执行?3.15生产设备、工装、治具等是否有足够能力及精度满足稳定生产之需要?3.16有无标准工时之计算以控制产量?3.17 整个生产线是否依生产流程之顺序及设备和空间状况作统筹规划?是否顺畅有效率?3.18生产现场是否实行5S制度?是否清洁整齐有序?3.19成品及重要制程之半成品有无良品率之统计?有无提升良品率之计划以降低质量成本并切实实施?4.最终检验出货检验及装运出货4.1有无文件化的最终检验及出货检验作业程序?4.2 有无成品检验、出货检验作业指导书及合理的抽样计划?4.3 有无缺陷等级划分及缺陷判断标准?4.4 有无按规定做落地、振动、环境试验或其它可靠性试验并提供试验报告?4.5 最终检验、试验所需之设备仪器是否是足够可用?4.6合格之成品是否清楚标识且经审核并及时处理?4.7对于成品不合格之信息是否及时采取纠正预措施且相关部门积极参与?4.8包装容器能是否有效保护产品以防损坏变质?4.9出货前有无使用检查表对产品包装数量、方式、货品识别标签进行准确复核以判断是否符合规定要求?4.10有无出货检验报告?内容是否具体详实,符合客户规范?4.11有无产品标识追溯的文件化程序以保证实现从客户处的产品追溯到各工序?4.12是否有定期交环保成品送第三方检测检验进行检验以确认其是否符合环境物质管理标准?5. 客户服务与持续改善5.1有无处理客户投诉的文件化的作业程序?5.2有无明确部门或人员负责客户投诉处理?5.3有无明确客户投诉信息的传递途径?5.4客户投诉经负责部门或人员初步分析后是否迅速传递至责任部门采取改善措施?5.5有无客户特殊要求(特殊规格或特殊配合需要)转化系统以保证客户特殊要求被执行?5.6有无明确规定客户投诉回复时间?是否在规定时间内将详细书面改善措施回复给客户? 5.7客户投诉处理是否有改善效果追踪(PDCA)?5.8是否定期对客户投诉进行统计以作改善之依据?6 . 仓储管理及物料管制6.1有无文件化的仓储管理作业程序以规范搬运、储存、包装、防护、交付作业?6.2仓库有无合理之区域划分(如原材料仓、成品仓、半成品仓、待验区、退货区等)及库位划分?运输通道是否畅通?6.3有无规范搬运工具、堆放高度(或层数)、包装方式等以防物品损坏或变质?6.4有无规范搬运工具、堆放高度(或层数)、包装方式等以防物品损坏或变质?6.5对环境有特殊要求之物品是否存放在温度、湿度符合要求之场所?6.6静电敏感材料是否采取静电防护措施?6.7存货记录是否准确显示货品数量,存放位置及进出状况?6.8仓库内物料摆放是否整齐有序?周围环境是否干净整洁?6.9有无物料存放周期之规定?过期物料是否重新验判?6.10所有物料都有相应标识显示其状态(良品、不良品、原材料、半成品、成品等)?6.11有无物料先进先出(FIFO)之管制?执行成效如何?6.12有无处理客户退回品之文件化程序?7.人力培训7.1公司人力资源政策是否有明确的书面规定:禁止招募、使用童工(16岁以下),该规定有无切实执行?7.2有无文件化的培训程序?7.3有无确认与质量有关所有人员培训需求之系统?有无按培训需求制定培训计划并依计划实施培训?7.4有无与不同工作性质不同工作层别相适应之培训教材体系?7.5培训讲师之资格有无清楚规定及授权?7.6所有与质量有关人员特别是检验人员及重要制程作业人员是否必须接受过相应培训且合格后方能上岗?7.7 有无规定接受培训人员之考核方法(理论考试或实践考核)?考核结果是否作为相应人员合格上岗之依据?7.8是否对特殊工作岗位(如电工)作明确定义?其作业人员之资格是否经认定及授权?7.9 培训纪录是否完整并保存?8 . 文件管制8.1有无文件化的文件管制程序明确定义管制文件范围(质量手册、程序文件、设计文件及技术图面、作业说明书、稽核文件等)并保证管制文件确实受控?8.2 能否保证所有与质量有关人员易于得到恰当且现行有效管制文件?过时或作废文件是否及时从所有使用场所撤走?8.3有无规定管制文件之审核权限?管制文件在发布前是否经授权人员审核通过?8.4有无工程变更管制系统、工程变更在实施前是否经授权人员审核通过并及时发布到使用场所?8.5有无工程变更管制系统、工程变更在实施前是否经授权人员审核通过并及时发布到使用场所?8.6质量记录有无保存时限规定?质量记录是否能充分证明质量系统运行之有效性并作改善之依据?9.产能、成本、交期配合9.1客户订单是否有系统之检查工单之版本更新?9.2确认客户订单前是否确认客户产品规格与订单一致?9.3客户通知产品规格变更是否有图面及承认书或ECN做依据?9.4客户往来文件、要求、通知、合约等是否完善管理?9.5业务及工程部门是否有能力处理客户对产品生产制程之要求?9.6客户订单中如有特殊要求,公司内部文件是否也记录客户之特殊要求?9.7客户订单中提供之相关技术文件是否妥善保管不外流?9.8是否有建立客户服务响应时间即客户满意指针之一的管理系统?9.9是否有对客户制定定期的降价计划.目标,执行成效如何?9.10是否有定期的运输、材料、制程计划成本缩减?9.11现有成本/价格水平(参考我司相近材料或半成品成本/价格)9.12现有机器、设备、产能、交期可达到水平状况?9.13是否有相关产能的应急和备援以及扩充计划?10.模具工程能力10.1模具维修与保养是否确实执行、数据是否健全?10.2有无建立模具履历表管制模具状况、成品质量与产能?10.3设计人员的设计水平状况?10.4开模、修模或相关经验是否丰富?10.5作业流程与管控是否顺畅?10.6技術人員的水平及人員編制是否充足?10.7硬件设备状况(加工生产设备) ?10.8软件设备状况(指脑绘图软件重要加工设备编程软件) ? 11.社会诚信11.1信誉度、社会责任等企业形象,车间环境、员工福利…?。

文件编号:AT-D-质-022(B/1) 序列号:8:30-10:3018:30-21:00机种:版本:123456789101112131415 IPQC: 审核: 制造部确认: 核准:次出货:出货(装柜)是否立放?是否记录出货数量和序列号?是否车内拍照1张?备注合盖:打合盖螺丝工位物料是否与BOM 一致?螺丝是否打到位?是否有错位、打滑?贴端子功能标签和后盖铭牌标签是否贴对齐?能效标是否贴?包装:包装确信物料是否与BOM 一致?是否有破损?机器会不会倒?附件包是不是会少物料?外箱标识与实际机型是否一致?防折标贴的位置及机器外观不否脏污或者其它缺陷?序列号与隨机表是否一致?维修:维修工位是否用错物料(螺丝及PCB 板)?是否有维修记录?修后是否打到烤机模式?FQC 测试:测试工位测试视频、色差、VGA 、音频、电脑及双点触摸功能、外观、声音、图象是否正常?3C 标识、QC PASS 是否漏贴?是否在隨机表上记录并贴序列号?不良品是否标识并贴红色不合格标?是否测试高压及接地?产线测试:视频、色差、VGA 、音频、电脑、USB 线双点触摸功能是否正常?LOGO 、图象、声音是否正常?测试结果是否记录随机流动表上?不良是否标识并隔离?是否调为烤机模式?老化:老化(煲机)是否保证4小时煲机并记录煲机异常?装主板:确认物料是否与BOM 一致?触摸框转接板是否与BOM 一致?灵畅触摸框是否配灵畅的转接板?汇冠的触摸框是否配汇冠的转接板?灵畅转接板上是否加磁珠?USB座及插座焊接是否牢固?是否有假焊、锡尖、锡渣、烫坏现象?插排线:LVDS 线白点是否对准主板三角标记?线布置的是否合理?主板螺丝、排插是否插到位?火线零线需是否接对位置?螺丝是否有漏打.打错位.打滑、打不到位?盖壳:盖壳确认物料底盖、螺丝是否与BOM 上一致?是否把随机流动表等其他物件盖进机器?是否有线夹到?模组装支架:五金支撑螺丝是否漏打?五金、线材是否与BOM 上一致?是否有漏打.打错位.打滑?确认线材是否与BOM上一致?屏线是否插到位?屏组立:模组表面是否清洁干净?屏是否偏位?屏压码压屏下部是否贴泡棉?LED 背光模组固定支架螺丝是否打到位?(扭力大小)装喇叭:、按键板、遥控窗及板物料(喇叭、海绵、塑胶支架、排线、螺丝及垫子)是BOM 单一致?喇叭方向是否正确?电批扭力是否合适?螺丝是否有漏打.打错位.打滑、打不到位?随机流动表是否与BOM一致并如实填写(日期、机型、主要物料名)?稽核结果 (工作完成打“√”未做好,未完成打“Ⅹ”)烫装饰条:烫装饰条是否外观均匀,美观、牢固?物料是否与BOM 一致?烙铁温度是否合适?壳内海绵是否贴美观不露边?贴泡棉:.触摸框泡棉海绵是否贴美观不露边?触摸框是否测试双点触摸?线别:稽 核 时 间日期:10:30-13:3013:30-15:3015:30-17:30深圳雅图数字视频技术有限公司Shenzhen ACTO Digital Video Tech Co.,Ltd.制程稽核查检表(一平板)。

类别NO 12345671234567812341234512341234567注状况记录中, 应如实记入稽核的实际内容, 以 "V"表示符合, 以"X"表示不符合, 当不符合时, 通知现场主管立刻予以纠正编号:GMCC-QR-124-R0其它2S整理整顿是否确实人机料法品质电源线,空气管路是否整齐作业区光线是否充足空箱及成品是否摆放太高垃圾箱是否摆放定位,外围是否清洁危险物,可燃物是否有标示通道走道是否放置杂物是否有不良品放置区,并当日按时做报废处理是否建立限度样件并标示制造批号日期是否正确,字体是否清晰首三件是否按规定执行生产流程是否顺畅(不可堆积)是否有产品的不良履历并明确对策内容机械日常点检表是否确实执行及点检质量检查纪录表是否确实执行并详细纪录在线零件是否摆放凌乱无容器存放作业标准书是否注明油品规格及涂油位置成品是否按规定包装、放置及标识油品是否有明确标识及防尘检具是否确实正确使用及校验标签物料是否依规定包装,存放及标识治具是否有标示及定位治具是否有定位锁紧治具防误功能是否足够及有确实在使用机台安全装置及防误功能是否足够及有确实在使用机台条件设定值与作业标准书是否相符气压管线是否漏气及破损作业员是否按规定穿制服及佩戴识别证机台及治具是否清洁作业员是否了解近期该产品不良作业对策内容作业员是否了解该工程的质量检查重点作业员是否有确实检查工件的动作作业动作要素是否安全作业标准书是否与正在生产之产品相符作业员装配手顺与作业标准书内容是否一致稽 核 项 目评定稽核不良说明不良改善对策预计完成日期实际完成日期烯晶碳能电子科技无锡有限公司单位/线别车型件名件 号现场主管稽核人员稽核日期。

文件编号:AT-D-质-022(B/1) 序列号:8:30-10:3018:30-21:00机种:版本:123456789101112131415 IPQC: 审核: 制造部确认: 核准:次出货:出货(装柜)是否立放?是否记录出货数量和序列号?是否车内拍照1张?备注合盖:打合盖螺丝工位物料是否与BOM 一致?螺丝是否打到位?是否有错位、打滑?贴端子功能标签和后盖铭牌标签是否贴对齐?能效标是否贴?包装:包装确信物料是否与BOM 一致?是否有破损?机器会不会倒?附件包是不是会少物料?外箱标识与实际机型是否一致?防折标贴的位置及机器外观不否脏污或者其它缺陷?序列号与隨机表是否一致?维修:维修工位是否用错物料(螺丝及PCB 板)?是否有维修记录?修后是否打到烤机模式?FQC 测试:测试工位测试视频、色差、VGA 、音频、电脑及双点触摸功能、外观、声音、图象是否正常?3C 标识、QC PASS 是否漏贴?是否在隨机表上记录并贴序列号?不良品是否标识并贴红色不合格标?是否测试高压及接地?产线测试:视频、色差、VGA 、音频、电脑、USB 线双点触摸功能是否正常?LOGO 、图象、声音是否正常?测试结果是否记录随机流动表上?不良是否标识并隔离?是否调为烤机模式?老化:老化(煲机)是否保证4小时煲机并记录煲机异常?装主板:确认物料是否与BOM 一致?触摸框转接板是否与BOM 一致?灵畅触摸框是否配灵畅的转接板?汇冠的触摸框是否配汇冠的转接板?灵畅转接板上是否加磁珠?USB座及插座焊接是否牢固?是否有假焊、锡尖、锡渣、烫坏现象?插排线:LVDS 线白点是否对准主板三角标记?线布置的是否合理?主板螺丝、排插是否插到位?火线零线需是否接对位置?螺丝是否有漏打.打错位.打滑、打不到位?盖壳:盖壳确认物料底盖、螺丝是否与BOM 上一致?是否把随机流动表等其他物件盖进机器?是否有线夹到?模组装支架:五金支撑螺丝是否漏打?五金、线材是否与BOM 上一致?是否有漏打.打错位.打滑?确认线材是否与BOM上一致?屏线是否插到位?屏组立:模组表面是否清洁干净?屏是否偏位?屏压码压屏下部是否贴泡棉?LED 背光模组固定支架螺丝是否打到位?(扭力大小)装喇叭:、按键板、遥控窗及板物料(喇叭、海绵、塑胶支架、排线、螺丝及垫子)是BOM 单一致?喇叭方向是否正确?电批扭力是否合适?螺丝是否有漏打.打错位.打滑、打不到位?随机流动表是否与BOM一致并如实填写(日期、机型、主要物料名)?稽核结果 (工作完成打“√”未做好,未完成打“Ⅹ”)烫装饰条:烫装饰条是否外观均匀,美观、牢固?物料是否与BOM 一致?烙铁温度是否合适?壳内海绵是否贴美观不露边?贴泡棉:.触摸框泡棉海绵是否贴美观不露边?触摸框是否测试双点触摸?线别:稽 核 时 间日期:10:30-13:3013:30-15:3015:30-17:30深圳雅图数字视频技术有限公司Shenzhen ACTO Digital Video Tech Co.,Ltd.制程稽核查检表(一平板)。