挖掘机多路阀液压系统_二_

- 格式:pdf

- 大小:149.37 KB

- 文档页数:4

挖掘机液压系统的工作原理

挖掘机液压系统是通过液压传动来实现工作的。

液压系统由液压泵、液压执行器和控制装置组成。

1. 液压泵:液压泵将液体(通常是油)从油箱中吸入,通过压力产生装置,将油液压力增加,并将其送到液压执行器。

2. 液压执行器:液压执行器包括液压缸和液压马达。

液压泵通过将高压液体送入液压缸或液压马达来驱动机械运动。

液压缸将液压能转化为机械能,驱动挖掘机的各种动作,如臂、斗杆、铲斗等的伸缩、提升、旋转等。

液压马达则将液压能转化为马达机械能,驱动履带行走。

3. 控制装置:液压系统的控制装置用于控制液压泵的工作和液压执行器的动作。

常见的控制装置有手动控制阀、电动控制阀和比例控制阀等。

通过操作控制装置,可调节液压泵的流量和压力,以及控制液压执行器的运动和速度。

在挖掘机工作时,操作员通过操纵手柄或按键控制液压阀门的开闭和泵的流量,从而控制液体的流动方向和速度,进而实现挖掘机的各种运动。

由于液体具有不可压缩性和良好的传递性能,液压系统能够传递更大的力矩和功率,并具有响应速度快、可靠性高、动作平稳等优势。

第二章多路阀液压系统第一节多路阀主油路液压系统多路阀是挖掘机液压系统的重要部件,它组成挖掘机液压系统的主要部分,确定了液压泵向各液压作用元件的供油路线和供油方式,多液压作用元件同时动作时的流量分配,如何实现复合动作,决定了挖掘机作业时运动学和动力学的特性,动作优先和配合,合流供油和直线行走等。

它的设计依据是能否更好地满足挖掘机作业要求和工况要求。

挖掘机多路阀有采用通用的多路阀,但为了更好的满足挖掘机的性能要求,不少挖掘机采用专用多路阀,专用多路阀液压系统应该是由了解和熟悉挖掘机的主机厂来设计。

液压系统原理图设计好后,多路阀的结构设计、工艺制造设计可由主机厂委托液压件厂来生产制造。

挖掘机多路阀液压系统大致可分为两大类:开中心直通六通阀系统和闭中心负载敏感阀系统,两者差异较大,需要分别讨论。

本节讨论的是目前我国使用有代表性的开中心直通六通阀系统。

一, 多路阀各阀之间油路连接基本方式多路阀各阀之间油路连接方式主要是液压泵压力油向各阀供油连接方式,供油方式不同则多路阀阀杆同时动作,实现多液压动作元件复合动作时,其运动特性和力学特性不同。

多路阀内阀杆油路连通基本方式有串联式、并联式、优先式(串并联)三种。

2 21122112211(a)串联式(b)并联式(c)串并联式图14 多路阀阀杆油路连接基本方式1.串联式(图13(a)所示)前联换向阀的回油口和后联换向阀的进油口相连,串联油路的特点可以实现两个和两个以上液压动作元件同时动作。

液压泵的工作压力是同时工作液压元件压力的总和。

在初期挖掘机上曾采用过这种油路。

但是挖掘机一般都在重负荷下工作,为了使结构紧凑,减轻重量,每个液压作用元件都按液压泵压力设计,不允许两个液压元件串联工作,因此串联油路目前在挖掘机上不采用。

2.并联式(图13(b)所示)液压泵出口压力油并联供给各阀杆,各阀回油并联回油箱,并联油路特点是多路阀杆同时动作时,泵供油首先进入负荷压力最低的液压元件,负荷高的液压元件由于压力低不能动。

挖掘机多路阀工作原理

挖掘机多路阀工作原理主要包括以下几个方面:

1. 流体控制:多路阀可以根据操作者的指令,调整流体的流向、压力和流量。

它通过控制流体进入或离开不同的液压执行元件(如液压缸)来实现挖掘机的不同工作功能。

2. 液控设计:多路阀通常由液压阀芯和阀体组成。

液压阀芯上有不同的孔和隔板,通过控制阀芯的位置,可以打开或关闭不同的流体通道。

阀体上的油路设计复杂且精确,确保流体只能按照既定路径流动,从而实现流体的控制。

3. 操作方式:多路阀可以通过手动操作、电动操作或液压操作来控制。

手动操作通常需要转动阀柄或推动杆,以改变阀芯的位置;电动操作则通过电磁阀控制阀芯的位置;液压操作则通过液压元件控制阀芯的位置。

4. 安全保护:挖掘机多路阀通常还具备某些安全保护机制,例如过载保护、溢流保护和回路保护等。

这些保护机制可以在挖掘机工作过程中,遇到异常情况时起到保护作用,防止设备损坏或人员伤害。

综上所述,挖掘机多路阀通过流体控制、液控设计、不同的操作方式以及安全保护机制,实现对挖掘机不同工作功能的控制和保护。

它是挖掘机液压系统中不可或缺的关键元件。

液压多路阀工作原理

液压多路阀是一种常用于液压系统中的控制元件,其主要作用是控制液压系统中流体的流向和流量。

液压多路阀由阀体、阀芯、弹簧和密封件等部件组成。

液压多路阀的工作原理基于流体力学原理和阀芯的动作机制。

当液压多路阀处于关闭状态时,油液无法从一个通道流向另一个通道。

当液压多路阀被操作时,比如通过手柄或电磁阀控制,阀芯会被推动或拉动,从而改变阀体中的通道连接情况。

具体来说,液压多路阀通过阀芯的位置来决定不同通道的连通情况。

当阀芯处于中立位置时,多个通道都处于关闭状态。

当阀芯被推动或拉动时,某些通道会打开,而其他通道则关闭。

这样,液压系统中的流体就可以在不同通道之间流动,从而实现液压系统的功能。

阀芯的位置由操作手柄或电磁信号控制,可以根据系统需求来选择不同的通道连接方式。

这样,液压多路阀可以实现单向、双向、或多向流体流动的控制。

液压多路阀还可以调节流量,通过改变阀芯的位置来控制流体通过通道的大小。

在液压系统中,液压多路阀可以被用于控制液压缸的运动方向、速度和位置。

它也可以用于调节液压泵的流量和压力,以及控制液压系统中的各种执行元件的动作。

总之,液压多路阀是液压系统中的重要元件,通过控制流体的

流向和流量,实现对液压系统的控制和调节。

其工作原理基于阀芯的位置,通过改变通道的连接情况来控制流体的流动路径。

第二章多路阀液压系统第一节多路阀主油路液压系统多路阀是挖掘机液压系统的重要部件,它组成挖掘机液压系统的主要部分,确定了液 压泵向各液压作用元件的供油路线和供油方式, 多液压作用元件同时动作时的流量分配,如 何实现复合动作,决定了挖掘机作业时运动学和动力学的特性, 动作优先和配合,合流供油和直线行走等。

它的设计依据是能否更好地满足挖掘机作业要求和工况要求。

挖掘机多路阀 有采用通用的多路阀,但为了更好的满足挖掘机的性能要求,不少挖掘机采用专用多路阀, 专用多路阀液压系统应该是由了解和熟悉挖掘机的主机厂来设计。

液压系统原理图设计好 后,多路阀的结构设计、工艺制造设计可由主机厂委托液压件厂来生产制造。

挖掘机多路阀液压系统大致可分为两大类:开中心直通六通阀系统和闭中心负载敏感 阀系统,两者差异较大,需要分别讨论。

本节讨论的是目前我国使用有代表性的开中心直通 六通阀系统。

一,多路阀各阀之间油路连接基本方式多路阀各阀之间油路连接方式主要是液压泵压力油向各阀供油连接方式,供油方式不同 则多路阀阀杆同时动作, 实现多液压动作元件复合动作时, 其运动特性和力学特性不同。

多 路阀内阀杆油路连通基本方式有串联式、并联式、优先式(串并联)三种。

1 .串联式(图13 (a )所示)前联换向阀的回油口和后联换向阀的进油口相连,串联油路的特点可以实现两个和两个 以上液压动作元件同时动作。

液压泵的工作压力是同时工作液压元件压力的总和。

在初期挖掘机上曾采用过这种油路。

但是挖掘机一般都在重负荷下工作,为了使结构紧 凑,减轻重量,每个液压作用元件都按液压泵压力设计,不允许两个液压元件串联工作,因 此串联油路目前在挖掘机上不采用。

2 .并联式(图13 ( b )所示)液压泵出口压力油并联供给各阀杆,各阀回油并联回油箱,并联油路特点是多路阀杆同 时动作时,泵供油首先进入负荷压力最低的液压元件, 负荷高的液压元件由于压力低不能动。

要实现多液压元件同时动作,必须通过低负荷阀杆节流,提高系统油压,通过各阀杆开口量 控制去各液压元件的流量来实现同时动作时的调速。

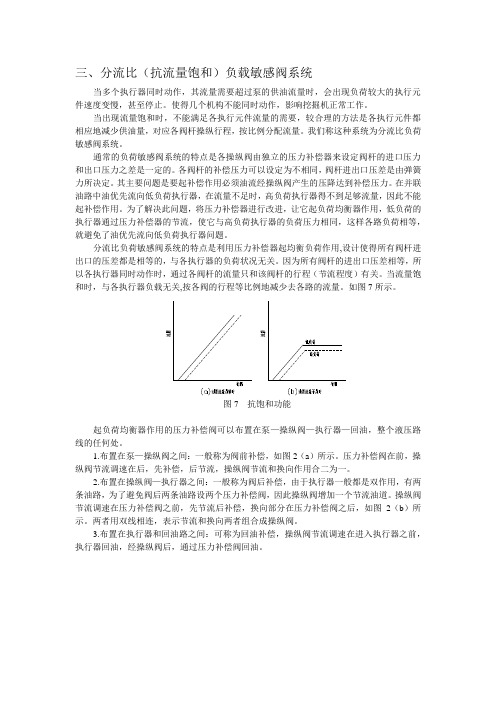

三、分流比(抗流量饱和)负载敏感阀系统当多个执行器同时动作,其流量需要超过泵的供油流量时,会出现负荷较大的执行元件速度变慢,甚至停止。

使得几个机构不能同时动作,影响挖掘机正常工作。

当出现流量饱和时,不能满足各执行元件流量的需要,较合理的方法是各执行元件都相应地减少供油量,对应各阀杆操纵行程,按比例分配流量。

我们称这种系统为分流比负荷敏感阀系统。

通常的负荷敏感阀系统的特点是各操纵阀由独立的压力补偿器来设定阀杆的进口压力和出口压力之差是一定的。

各阀杆的补偿压力可以设定为不相同,阀杆进出口压差是由弹簧力所决定。

其主要问题是要起补偿作用必须油流经操纵阀产生的压降达到补偿压力。

在并联油路中油优先流向低负荷执行器,在流量不足时,高负荷执行器得不到足够流量,因此不能起补偿作用。

为了解决此问题,将压力补偿器进行改进,让它起负荷均衡器作用,低负荷的执行器通过压力补偿器的节流,使它与高负荷执行器的负荷压力相同,这样各路负荷相等,就避免了油优先流向低负荷执行器问题。

线的任何处。

1.布置在泵—操纵阀之间:一般称为阀前补偿,如图2(a)所示。

压力补偿阀在前,操纵阀节流调速在后,先补偿,后节流,操纵阀节流和换向作用合二为一。

2.布置在操纵阀—执行器之间:一般称为阀后补偿,由于执行器一般都是双作用,有两条油路,为了避免阀后两条油路设两个压力补偿阀,因此操纵阀增加一个节流油道。

操纵阀节流调速在压力补偿阀之前,先节流后补偿,换向部分在压力补偿阀之后,如图2(b)所示。

两者用双线相连,表示节流和换向两者组合成操纵阀。

3.布置在执行器和回油路之间:可称为回油补偿,操纵阀节流调速在进入执行器之前,执行器回油,经操纵阀后,通过压力补偿阀回油。

操纵阀1 进出口的压差1111L L m P P P P P -=-=∆对压力补偿阀2 取力平衡得122L m L p P P P P +=+ 212L L m p P P P P -=-油流通过压力补偿阀2的压差为21L L P P -,正好补偿了两执行器压力负荷的差值。

挖掘机液压系统介绍概述挖掘机是一种常见的工程机械设备,主要用于土地平整、挖掘和运输等作业。

挖掘机的液压系统是其重要的工作部分,为其提供了动力和控制功能。

本文将介绍挖掘机液压系统的基本构成和工作原理。

液压系统构成挖掘机的液压系统主要由液压泵、液压马达、液压缸、液压阀等组成。

液压泵液压泵是挖掘机液压系统的动力源,负责将液压油从油箱抽吸并通过管路输送到液压执行元件。

液压泵分为齿轮泵、柱塞泵、叶片泵等多种类型,根据挖掘机的工作需求选择合适的液压泵。

液压马达和液压缸液压马达和液压缸是挖掘机液压系统的执行元件,液压马达通过液压油的压力驱动旋转以提供动力,液压缸则通过液压油的压力来推动挖掘机的臂、斗杆、铲斗等部件实现各种操作。

液压阀液压阀是挖掘机液压系统中的控制元件,根据操作需求控制液压油的流动方向、压力和流量。

常见的液压阀有单向阀、换向阀、溢流阀等多种类型。

液压系统工作原理挖掘机液压系统的工作原理主要包括液压动力传递和控制两个方面。

动力传递在挖掘机液压系统中,液压泵通过驱动电机带动转子旋转,通过吸入和压出动作将液压油从油箱吸入并排出到液压系统的工作回路中。

液压泵的排油口通过油管连接至液压元件,将液压油的液压能力传递给液压元件,从而实现液压系统的动力传递。

挖掘机液压系统的控制由液压阀完成。

液压阀控制液压油的流动方向、压力和流量,根据操作人员的指令来实现液压系统的各项功能。

液压阀通过电磁控制、机械控制或手动控制等方式来实现对液压系统的控制。

液压系统的优势挖掘机液压系统具有以下优势:1.动力输出平稳:液压系统通过液压油的压力传递动力,可以平稳地输出动力,避免机械传动中的冲击和震动。

2.调速性能好:液压系统可通过调节液压泵的转速和液压阀的开启度来控制系统的速度,实现精确的速度调节。

3.提供大扭矩和力矩:液压系统通过增加液压油的压力来提供大扭矩和力矩,适用于大功率的工作需求。

4.系统结构简单:挖掘机液压系统的结构相对简单,易于维修和保养。

多路阀液压系统(中位闭式负载敏感和压力补偿)一、液压传动存在的问题液压传动是工程机械理想的传动装置,工程机械的进步和发展依赖液压技术。

目前工程机械是液压工业最大的市场,液压件一半以上用于工程机械,工程机械对液压技术提出了很高的要求,液压技术的发展主要是满足工程机械的需要,液压技术的水平主要体现在工程机械上,例如:液压件的大型化、小型化和高压化等,最高使用压力已达70MPa。

工程机械和液压技术两者互相促进共同发展。

因此有必要深入分析液压传动的特点及其存在的问题,工程机械对液压传动所提出的要求,以便进一步提高和改进液压传动的性能。

液压传动通过管道连接传递能量,恰如生物血管,只需管路就能把能量输送到需要的地方。

给设计布置上带来了很大的灵活性和方便性,液压传动容易实现各种运动形式,很适合工程机械多处需要动力,多作业装置,实现复杂运动的要求。

液压传动传递的功率密度大(单位体积或单位重量所传递的功率)、结构紧凑、重量轻,适合工程机械强劲有力,重型大马力的要求。

液压传动具有优良的传动性能,传动平稳,易防止过载,调速简单,具有无级变速性能,维修简单,使用寿命长等,能很好地满足工程机械的传动性能要求。

液压传动具有良好的操纵控制性能,液压是机械和电子的接口,电液控制是机电信一体化的关键技术。

但是液压传动存在着不尽人意的不足之处,有的已经改进,还有待解决的问题需进一步动脑筋。

在工程机械使用过程中存在着以下需解决的问题。

1.节能要求:适应负载变化提供负载所需要的液压功率(流量和压力),尽量减少流量和压力损失,将节流调速改变为以容积调速为主,特别按负载需要提供负载所需的流量。

要求液压系统能反向吸收作业装置的能量,具有能量再生利用的储能功能。

12.调速要求:希望操纵阀控制调速时,不受负载压力变化和油泵流量变化的影响,能按人的操纵指示来调速。

3.复合动作操纵要求:单泵供多执行器:当多执行器同时动作时,要求相互不干涉,能够操纵各执行器按所需流量供油。

摘要挖掘机作为我国工程机械的主力种机,被广泛应用于各种各样的施工作业中。

挖掘机产品核心技术就是液压系统设计,由于挖掘机的工作条件恶劣,其性能的优劣决定挖掘机工作性能的高低,要求实现的动作复杂,于是他对液压系统的设计提出了很高的要求,其液压系统也是工程机械液压系统中最为复杂的。

因此,对挖掘机液压系统的分析设计对推动我国挖掘机的发展具有十分重要意义。

关键词:液压挖掘机液压系统回路目录前言 (4)1 绪论 (5)1.1选题的意义 (5)1.2挖掘机的发展趋势 (5)1.3挖掘机的设计方案 (5)1.3.1挖掘机液压系统技术发展动态的分析研究 (5)1.3.2挖掘机液压系统总体设计 (6)1.3.3挖掘机液压系统设计 (6)2 挖掘机液压系统概述 (7)2.1挖掘机液压系统的基本组成及其要求 (7)2.2挖掘机液压系统的基本动作分析 (8)2.3挖掘机液压系统的基本回路分析 (9)2.3.1限压回路 (9)2.3.2缓冲回路 (10)2.3.3 节流回路 (11)2.3.4 行走限速回路 (12)2.3.5闭锁回路 (13)2.3.6再生回路 (13)3 挖掘机液压系统设计 (14)3.1 挖掘机的功用和对液压系统的要求 (14)3.2挖掘机液压系统分析 (15)3.2.1挖掘机的液压系统原理图如下图 (15)3.2.2系统工作循环分析 (15)3.2.4液压系统中几种低压回路作用 (17)3.3液压元件的选用 (17)3.3.1泵、马达的选用 (17)3.3.2液压阀的选用 (18)4液压缸的设计计算和泵的参数计算 (19)4.1 液压的计算设计 (19)4.1.1外负载计算 (19)4.1.2液压缸结构尺寸计算 (19)4.1.3油缸强度计算 (21)4.2泵的参数计算 (23)4.2.1泵的压力计算 (23)4.2.2计算所需要的泵的流量 (24)5溢流阀的作用和设计计算 (25)5.1溢流阀的作用 (25)5.2溢流阀的设计计算 (25)5.2.1设计要求 (25)5.2.2几何尺寸确定 (26)5.2.3静态特性计算 (28)6 致谢 (33)参考文献 (34)前言挖掘机的液压系统是挖掘机上最重要的组成部分,它是挖掘机工作循环的动力系统。

多路阀液压系统(中位闭式负载敏感和压力补偿)一、液压传动存在的问题液压传动是工程机械理想的传动装置,工程机械的进步和发展依赖液压技术。

目前工程机械是液压工业最大的市场,液压件一半以上用于工程机械,工程机械对液压技术提出了很高的要求,液压技术的发展主要是满足工程机械的需要,液压技术的水平主要体现在工程机械上,例如:液压件的大型化、小型化和高压化等,最高使用压力已达70MPa。

工程机械和液压技术两者互相促进共同发展。

因此有必要深入分析液压传动的特点及其存在的问题,工程机械对液压传动所提出的要求,以便进一步提高和改进液压传动的性能。

液压传动通过管道连接传递能量,恰如生物血管,只需管路就能把能量输送到需要的地方。

给设计布置上带来了很大的灵活性和方便性,液压传动容易实现各种运动形式,很适合工程机械多处需要动力,多作业装置,实现复杂运动的要求。

液压传动传递的功率密度大(单位体积或单位重量所传递的功率)、结构紧凑、重量轻,适合工程机械强劲有力,重型大马力的要求。

液压传动具有优良的传动性能,传动平稳,易防止过载,调速简单,具有无级变速性能,维修简单,使用寿命长等,能很好地满足工程机械的传动性能要求。

液压传动具有良好的操纵控制性能,液压是机械和电子的接口,电液控制是机电信一体化的关键技术。

但是液压传动存在着不尽人意的不足之处,有的已经改进,还有待解决的问题需进一步动脑筋。

在工程机械使用过程中存在着以下需解决的问题。

1.节能要求:适应负载变化提供负载所需要的液压功率(流量和压力),尽量减少流量和压力损失,将节流调速改变为以容积调速为主,特别按负载需要提供负载所需的流量。

要求液压系统能反向吸收作业装置的能量,具有能量再生利用的储能功能。

12.调速要求:希望操纵阀控制调速时,不受负载压力变化和油泵流量变化的影响,能按人的操纵指示来调速。

3.复合动作操纵要求:单泵供多执行器:当多执行器同时动作时,要求相互不干涉,能够操纵各执行器按所需流量供油。

不二越(NACHI)液压挖掘机液压系统一.分流比阀前补偿负载敏感压力补偿多路阀组该阀组有九个阀杆(左右行走,回转,动臂,斗杆,铲斗,推土板和后备),另有四个控制阀(安全阀A,卸载阀B,切断阀C和压差减压阀D)。

在每个阀前设压力补偿阀,各阀通路情况和工作原理如图二(a),(b),(c)所示,该阀为三位十二通阀,有二个进油P口,三个回油T口,三个LS(压力补偿口),二个执行器(A、B)口,二个先导油压(Pi)控制油口(进出口),如图二(a)所示。

为了清楚地了解油口连通情况,图二(b)画出了一个阀位(中位),来表示油路连接情况。

如果把相同的油口合并,并取掉先导控制油口,则该阀实际上是带补偿油口的三位四通阀,如图二(c)所示。

压力补偿阀左端受阀杆进口压力P m作用,右端受补偿压力P LS和该阀杆的负载压力(阀杆出口压力)P L作用,从压力补偿阀阀杆力平衡可得:P m=P L+P LS阀杆进出口的压差△P为:△P=P m-P L=P LS各压力补偿阀右端都受P LS作用,因此各阀杆的进出口的压差都相等。

经各压力补偿阀的压差为:△P=P-P m=P-P L-P LS因同时动作的各阀的负载压力P L是不同的,因此同时动作时,各压力补偿阀的压降不二.压差减压阀两次压力反馈负载敏感系统(见图三)该负载敏感阀采用阀前补偿,采用一个等差减压阀,该减压阀是二位三通阀(图一中D),有三条通路:P油泵压力油,补偿压力油P LS和回油路,其一端受油泵压力P作用,另一端受最高负载压力P Lmax和减压阀输出压力P LS作用。

从减压阀力平衡可知,该减压阀输出的油压为:P LS=P-P Lmax压差减压阀输出油泵压力和最高负载压力之差P LS,作用在各压力补偿阀的左端和油泵流量调节阀的左端。

从油泵流量调节阀力平衡可知:P LS=F S/A式中:F S:流量调节阀弹簧力A:流量调节阀受压面积当P LS>F S/A流量调节阀在右位,油泵压力油进入变量油缸使油泵流量减小当P LS<F S/A流量调节阀在左位,变量油缸回油,在弹簧力作用下,使油泵流量增加流量调节阀控制补偿压力P LS的大小。

挖掘机液压系统 - 装载机液压系统

概述

本文档将介绍挖掘机液压系统和装载机液压系统的基本原理和功能。

我们将讨论液压系统的组成部分,以及它们在挖掘机和装载机中的应用。

液压系统的组成部分

1. 液压液:液压系统使用特殊的液体作为传递力量的介质。

这种液体通常是一种特殊的液压油,具有良好的润滑性能和耐高温性能。

2. 液压泵:液压泵是液压系统的动力源,负责将液压液从液压油箱吸入,并通过压力传递给其他液压元件。

3. 液压马达:液压马达将液压能量转化为机械能,用于驱动挖掘机和装载机的各种动作。

4. 液压缸:液压缸是液压系统中最常见的元件之一。

它通过液压能量推动活塞,从而产生直线运动。

液压系统在挖掘机中的应用

1. 动臂和铲斗:液压系统驱动挖掘机的动臂和铲斗,使其能够进行挖掘和装载工作。

2. 行走设备:液压系统还用于控制挖掘机的行走设备,包括履带和轮子。

3. 转盘:液压系统通过液压马达控制挖掘机的转盘旋转。

液压系统在装载机中的应用

1. 升降装置:液压系统通过液压缸驱动装载机的升降装置,使其能够提升和倾斜物体。

2. 倾斜装置:液压系统还用于控制装载机的倾斜装置,使其能够倾斜斗以更好地装载物体。

3. 装料斗:液压系统通过液压马达控制装载机的装料斗,使其能够打开和关闭。

总结

挖掘机和装载机的液压系统是关键的动力传递系统,它们实现了各种重要的功能,包括挖掘、装载和运输物体。

了解液压系统的基本原理和组成部分对于维护和操作这些机器至关重要。

以上是对挖掘机液压系统和装载机液压系统的简要介绍,希望能对您有所帮助。

参考资料。

液压多路阀工作原理

液压多路阀的工作原理是通过控制液压系统中流体的流动路径来实现对液压执行元件的控制。

其基本原理如下:

1. 阀芯结构:液压多路阀通常采用阀芯来控制流体的流动。

阀芯的形状和通道的布置决定了液压阀的功能。

2. 流道控制:液压多路阀拥有多个流道,每个流道负责一个特定的功能。

通过合理的阀芯设计和通道布置,可以实现不同的操作功能,如开关、流量调节、流向控制等。

3. 阀芯移动控制:液压多路阀的阀芯移动通常通过外部的机械力或电磁力来实现。

不同的驱动方式会导致阀芯的动作形式有所不同,如手动操作、电磁控制或液压控制等。

4. 段切换:对于多段液压多路阀,阀芯的移动可以将不同的流道连接到不同的出口,实现液压系统的不同操作功能。

通过控制阀芯的运动,可以选择不同的流道,从而改变流体的流动方向或阻塞流体的流动。

5. 系统控制:液压多路阀通常需要与液压系统中的其他元件配合工作,如液压泵、液压缸等。

通过控制多路阀的工作状态,可以调节液压系统中的流体压力、流量和流动方向。

总之,液压多路阀通过阀芯的移动控制流道的开关,实现对液压系统中流体的流动路径的控制,从而实现对液压执行元件的

控制。

这种原理使得液压多路阀能够广泛应用于各种液压系统中,满足不同的操作需求。

挖掘机多路阀液压系统(二)黄宗益,李兴华,叶 伟(同济大学,上海200092)[中图分类号]T U 621[文献标识码]B[文章编号]1001-1366(2004)05-0060-04Mu lt-i way valve hydraulic system in excavators (2)HU ANG Zon g -yi,LI Xin g -hua,YE Wei215 萱场公司小挖掘机多路阀液压系统该液压系统为三泵系统,P 1和P 2泵都为变量泵且排量较大,P 3为定量泵,排量较小,采用三泵恒功率控制。

由8个操纵阀、动臂合流阀、供油阀、单向阀和节流孔等组成,见图7。

图7 萱场(K AYABA )小挖掘机多路阀液压系统21511 供油方式1)P 1泵 直通供油道:按行走、动臂和铲斗次序优先供油;并联供油道:P 1泵通过行走阀后,并联供油给动臂和铲斗,动臂优先,去铲斗的油经节流孔。

2)P 2泵 直通供油道:按行走、动臂合流和斗杆次序优先供油,经备用阀回油;并联供油道:P 2泵通过行走阀后,经单向阀并联供油给动臂合流阀、斗杆和备用。

3)P 3泵 直通供油道:通过供油阀、回转和推土后,以并联方式供油给斗杆和备用两阀;并联供油道:并联供油给供油阀、回转和推土三阀。

21512 油路主要特点1)P 1泵和P 2泵分别优先供左右行走阀,并切断其下游各阀的供油。

2)P 1泵和P 2泵可同时供油给动臂阀,P 2泵经动臂合流阀通向动臂阀进行合流,采用阀内合流方式。

仅在动臂举升时,先导操纵油压P B 作用在动臂合流阀上,使该阀处于右位合流位置,动臂下降时P B 无油压,处于非合流位置。

3)P 2泵和P 3泵可同时供油给斗杆,采用阀内合流方式供油。

4)如操纵铲斗阀时,铲斗先导操纵油压P k 连动作用在动臂合流阀上,则P 1泵和P 2泵能合流供给铲斗,可实现铲斗阀内合流。

5)供油阀在左位时,P 3泵单独供油给回转和推土。

并可通过回转和推土阀,向备用阀和斗杆阀供油。

6)当左右行走马达行走时,P 1泵和P 2泵分别向左右马达供油,形成独立驱动油路。

7)当左右行走马达行走时,操纵动臂、斗杆和铲斗三者其中之一,其操纵阀杆就切断了P P 的回油路,P P 建立压力,作用在供油阀上,使供油阀处于右位。

此时,除行走阀外,P 3泵可向所有其他阀供油。

216 CAT EL240挖掘机多路阀液压系统该液压系统由7个操纵阀(动臂、斗杆、铲斗、回转,二行走和备用),5个控制阀(直行阀x 、动臂合流阀y 、斗杆合流阀w 、供油阀u 和供油阀v),一些单向阀和节流孔等组成,如图8所示。

CA T 多路阀液压系统说明参见文献[1、2]。

21611 泵的供油路线60建筑机械化2004/5表1 控制阀操纵控制方式控制阀控制功能控 制 方 式x转换泵供油路线采用操纵阀连动操纵:两行走阀操纵和作业装置有一阀操纵,P x 回油就切断,在P x 油压作用下,x 阀处于右位直行位置,当P x 无油压时,x 阀处于左位yP 2泵向动臂供油或回油采用先导控制油压连动操纵:动臂举升先导控制油P y 同时作用于y 阀,使y 阀处于左位合流位置w 切断P 1泵回油,使P 1泵能向斗杆供油采用先导控制油压连动操纵,再加电磁阀Ñ控制:斗杆伸出先导控制油,与P w 相通作用于w 阀,使w 阀处于切断位置斗杆收回先导控制油,经电磁阀Ñ与P w 相通,当电磁阀Ñ关闭时,斗杆先导控制油与P w 相通,使w 阀处于切断位置;电磁阀Ñ开启时,先导控制油被切断,P w 无油压,w 阀处于通路回油位置u 和v u 阀控制左阀组并联油道向斗杆阀供油;V 阀控制右阀组并联油道向斗杆阀供油u 和v 阀采用电磁阀Ò控制加动臂操纵阀连动操纵:电磁阀Ò开启,P uv 回油切断,P uv 有压力,v 阀不能打开,右阀组并联油道不能向斗杆阀供油。

u 阀在弹簧力作用下,处于左位相通位置,左阀组并联油道,通过节流孔和单向阀向斗杆阀供油电磁阀Ò关闭,动臂操纵阀在下降和中位,P uv 回油切断,u 阀处于左位相通位置,v 阀关闭 电磁阀Ò关闭,动臂操纵阀在举升位置,P uv 回油。

由于通过节流孔降压,u 阀在压差作用下,克服弹簧力处于右位关闭位置,左阀组并联油道不能向斗杆阀供油由于P uv 回油无压,v 可打开,右阀组并联油道可向斗杆阀供油图8 C AT EL240挖掘机多路阀液压系统1)P 1泵 与左阀组直通供油道相连,优先供行走后,经备用、铲斗和动臂三阀经w 阀回油,如w 阀关闭,油可经单向阀供给斗杆阀。

2)P 2泵 与右阀组并联供油道相连,并联供油给回转、斗杆(经v 阀)和y 阀。

P 1泵和P 2泵通过x 阀切换与左右阀组的连接关系,如图7所示,P 2泵与左阀组并联供油道相连,P 1泵与右阀组直通供油道连接。

3)左阀组并联供油道 并联供油给备用、铲斗和动臂,并可通过u 阀向斗杆阀供油。

4)右阀组直通供油道 优先供行走,通过回转阀供斗杆阀,然后经y 阀回油。

5)x 阀在右位 P 1泵和左右阀组直通供油道相连,P 2泵和左右阀组并联供油道相连;x 阀在左位时,P 1泵和左阀组直通供油道和并联供油道相连,P 2泵和右阀组直通供油道和并联供油道相连。

21612 5个控制阀的操纵控制控制阀的作用是改变供油路线和供油方式。

其操纵控制采用三种方式:先导控制油连动操纵、操纵阀连动操纵和电磁阀操纵。

其操纵控制情况如表1所示。

21613 各种作业工况供油分析1)掘削装卸作业工况 该工况电磁阀Ò处于关闭状态下,¹满斗动臂举升斗杆伸出回转至卸载地点,动臂举升斗杆伸出,电磁阀Ò关闭,u 阀关闭,v 阀打开,w 阀关闭,y 阀处于合流位置,P 1压力油单独供动臂油缸,P 2压力油并联供回转阀、斗杆阀和动臂合流阀。

该工况由于满斗动臂举升时,负荷重,油压高,油泵流量下降(因恒功率控制),为此除需P 1泵供油外,还需P 2泵部分油供动臂,使动臂举升和回转速度相匹配。

但是因为大部分时间P 1泵油压高于P 2泵油压,单向阀关闭,P 2泵压力油不能供给动臂,因此大部分时间,P 2泵专供回转和斗杆,它们的操纵不受动臂的影响。

º空斗动臂下降斗杆伸出回转至挖掘位置,动臂下降,电磁阀Ò关闭,u 阀打开,v 阀关闭,w 阀关闭,y 阀处于非合流位置。

该工况由于动臂下降重力作用,油压低,P 1泵流量增加,除供动臂油缸外,还有一小部分油经u 阀通过节流供给斗杆油缸,保证动臂下降和斗杆伸出有正确的配合速度。

配合动臂下降速度快,v 阀关闭,P 2泵压力油不能供斗杆,全部供给回转马达。

»斗杆和铲斗复合动作进行挖掘,动臂阀处于中612004/5建筑机械化位,电磁阀Ò关闭,u阀打开,v阀关闭,w阀关闭。

P2压力油通过直通油道单独供斗杆油缸;P1泵压力油通过并联油道,除供铲斗油缸外还通过u 阀经节流孔供斗杆油缸。

2)水平平整地面工况电磁阀Ñ处于开启状态,电磁阀Ò处于关闭状态下,要求动臂举升,斗杆收回,要求精细控制,两者低速配合动作,使斗尖沿着地面水平移动。

此时,电磁阀Ñ处于开启状态,斗杆先导操纵油被它切断,不能作用在斗杆合流阀上,斗杆合流阀在弹簧作用下处于打开回油位置,电磁阀Ò处于关闭状态,u阀处于右位关闭状态,使P1泵不能合流供斗杆油缸。

V阀打开,P2泵向斗杆油缸供油。

由于动臂合流阀的弹簧力大于动臂操纵阀的弹簧力,在平地工作时,使动臂操纵阀微开的先导操纵油压较低,不能打开动臂合流阀,因此,P2泵不能合流供动臂油缸,在此工况下,P1泵供动臂油缸,P2泵供斗杆油缸,两者互相独立无干扰,此工况动臂阀和斗杆阀都处于微开状态,两油泵部分油都通过直通供油道,节流回油,降低动臂和斗杆动作速度,使阀杆节流调速容易,提高了操纵性,易进行微动精细作业。

3)沟槽侧边掘削工况电磁阀Ñ处于关闭状态,电磁阀Ò处于开启状态下,在进行沟槽侧边掘削时,需有将铲斗压紧沟槽侧边的力,此时,司机通过操纵回转装置来实现。

该工况需联合操纵回转、斗杆、铲斗和动臂(微动),此时,电磁阀Ñ处于关闭状态,电磁阀Ò处于开启状态,u阀处于左位打开状态,v阀处于关闭位置,w阀处于关闭位置,y阀处于非合流位置(由于动臂微动操纵先导压力较低)。

P2泵的压力油全部供给回转马达产生回转力,压紧侧边,压力油从溢流阀泄油。

P1泵的压力油供铲斗、动臂,同时,通过u阀和单向阀供给斗杆,由于动臂和铲斗只是微动,剩下较大部分油供斗杆增加斗杆速度。

4)直行工况直行阀采用操纵阀连动操纵,作业装置(动臂、斗杆、铲斗和回转)任一阀操纵,使直行阀的先导控制油的回油切断,直行阀先导控制油就建立油压,但只有当两行走阀同时操纵,直行阀先导控制油才能通过行走阀与P x相通,在P x压力作用下,x阀处于右位直行位置。

5)动臂和斗杆合流动臂合流:采用先导控制油连动操纵,动臂举升先导控制油与P y相连,在操纵动臂阀举升同时,P y作用于y阀上,使y 阀处于合流位置。

斗杆合流:采用先导控制油连动操纵,斗杆伸出或收回(电磁阀Ñ关闭),先导控制阀油通过梭阀都与P w相通,在操纵斗杆阀时, P w作用于w阀上,使w阀处于关闭,使P1泵合流供斗杆。

3开中心多路阀液压系统总结从以上分析可知,开中心六通阀液压系统,要解决双泵合流、作业和行走同时动作直线性等问题,要满足液压挖掘机各种作业工况要求,实现理想的复合动作比较困难。

为此设计师动了不少脑筋,想了不少措施,增加了各种控制阀,也采用各种控制方法,例如:液压系统连动操纵,设定作业工况用电磁阀来控制,当然也可以采用微机来控制。

但是由于开中心六通阀液压系统本身特性所决定,要实现复合动作满足各作业工况要求是困难和不理想的,要更好的满足各种作业工况复合动作要求,最好采用中位闭式负载感应压力补偿系统,并充分利用电子控制技术。

现将开中心多路阀液压系统特点归纳总结如下。

1)多路阀的阀组分块和分泵供油,每一阀组有2条供油道、直通供油道和并联供油道。

直通供油道可实现优先供油,并联供油道可实现并联供油。

在设计多路阀时可灵活应用使阀和阀之间组成优先关系或并联关系。

2)为了满足多种作业工况复合动作要求,还需采用简单的通断型二位二通阀和插装阀,把油从某一油路直接引到另一油路,并往往采用单向阀防止油反流,构成单向通道。

采用了这个措施,使设计自由度大大增加,可实现更复杂的供油关系,以满足工况需要。

通断阀操纵有以下三种方式:¹采用操纵阀的先导操纵油连动操纵,先导操纵油在控制操纵阀杆移动的同时,连动操纵通断阀。