第五章 晶圆制备剖析

- 格式:ppt

- 大小:1.13 MB

- 文档页数:94

晶圆制备的九个工艺步骤嘿,朋友们!今天咱就来讲讲晶圆制备的那九个工艺步骤。

你可别小瞧这晶圆制备啊,就好比盖房子,那每一步都得精心细致,稍有差错可就全白费啦!首先就是要选好材料,这就像做菜选食材一样重要。

得挑那些高质量的,不然怎么能做出好的晶圆呢!然后呢,要进行清洗,把那些杂质啥的都洗掉,让晶圆清清爽爽的。

接下来就是热处理啦,这就像是给晶圆来个“桑拿浴”,让它变得更结实。

再之后就是光刻,这可神奇了,就像给晶圆画画一样,把那些精细的图案都印上去。

刻蚀就像是雕琢,把不需要的部分去掉,留下精华。

然后是掺杂,给晶圆加点“调料”,让它具备特殊的性能。

薄膜沉积呢,就像给晶圆穿上一层“衣服”,起到保护和功能性的作用。

平坦化就像是给地面磨平一样,让晶圆表面更光滑。

最后一步就是检查啦,这可不能马虎,得仔仔细细地看,有一点问题都不行啊!你想想,这九个步骤,哪一个不重要?哪一个能随便应付?这就跟人成长一样,每一步都得稳稳当当的。

要是中间出了岔子,那可就麻烦了。

咱就说,要是清洗不干净,那后面的步骤能做好吗?肯定不行啊!就好比脸上有脏东西没洗干净就化妆,那能好看吗?所以啊,这晶圆制备的九个工艺步骤,那都是环环相扣,缺一不可。

每一个从事这行的人都得打起十二分的精神,认真对待每一个步骤。

咱也得明白,科技的发展就是这样,一点点积累,一点点进步。

这晶圆制备虽然听起来很专业很复杂,但只要咱认真去了解,其实也不难理解嘛。

总之,这九个工艺步骤就是晶圆制备的关键,它们共同铸就了半导体行业的坚实基础。

让我们一起为这些默默付出的人们点赞,为科技的进步欢呼吧!。

晶圆生产过程晶圆生产是芯片制造的重要环节之一,是将硅基材料加工成在其表面加工电子元器件的基底。

晶圆生产包含多个工序,需要严格的工艺控制和质量检测。

晶圆生产包含以下主要的工艺流程:1.单晶生长:在高温高压的条件下,将液态硅材料逐渐冷却凝固成晶体,形成单晶硅。

2.切片:将单晶硅分为薄片,通过这种方法可以减小不同硅单晶处于同一晶圆上时的晶格不同所导致的影响。

3.清洗:将硅片表面的杂质和有机物去除。

4.研磨抛光:通过研磨与抛光技术,将硅片表面打造得极为精细,用于后续的工艺步骤。

5.漏斗除尘:将晶圆表面的灰尘、颗粒物去除,以保证晶圆表面无尘。

6.光刻:将芯片的电路图案通过光刻印刷在晶圆表面。

7.蚀刻:使用化学物质去除掉制定电路以外区域的硅片。

8.离子注入:通过离子的注入,修改硅片的电学性质,使其能发挥出更好的性能。

9.金属蒸镀:在晶圆表面蒸镀上金属材料,形成电路结构。

10.焊接:将芯片与封装材料焊接在一起。

二、晶圆生产中的主要材料1.硅片:晶圆生产的主要材料是硅片,它是硅基半导体器件的基底。

2.化学品:晶圆制造过程中常用的化学品包括蚀刻液、清洗液、研磨抛光液等,这些化学品都要求高纯度。

3.金属材料:晶圆制造中需要金属材料,如铝、铜等。

这些金属材料需要具有良好的导电性能、耐腐蚀性、机械强度等特点。

三、晶圆制造中的工艺控制晶圆生产是一个高精度的工艺过程,各个环节都需要精细的控制。

以下是几个重要的工艺控制:1.纯度控制:晶圆制造需要使用高纯度的原材料和化学品,以保证芯片性能达到最优。

2.厚度控制:晶圆表面形成的沉积层的厚度需要精准控制,误差会对芯片的性能造成影响。

3.温度控制:晶圆生产要求在高温高压的条件下进行,需要严格控制温度以保证单晶材料不受破坏。

4.精密控制:晶圆生产需要精密的工艺控制,在其表面形成的结构需要精确到数十纳米。

四、晶圆生产中的自动化技术随着科技的不断发展,晶圆生产中的自动化技术也在不断升级。

半导体晶圆制备详解-芯片晶圆制备详解漫谈晶圆制备---讲述沙子转变成晶体及晶圆和用于芯片制造级的抛光片的生产步骤介绍高密度和大尺寸芯片的发展需要大直径的晶圆。

在上世纪60年代开始使用的是1²直径的晶圆,而现在业界根据90年代的工艺要求生产200毫米直径的晶圆。

300 毫米直径的晶圆也已经投入生产线了,而根据SIA的技术路线图,到2007年,300毫米将成为标准尺寸。

以后预期会是400毫米或450毫米直径的晶圆。

大直径的晶圆是由不断降低芯片成本的要求驱动的。

然而,这对晶圆制备的挑战是巨大的。

大直径意味着高重量,这就需要更多坚固的工艺设备。

在晶体生长中,晶体结构上和电学性能一致性及污染的问题是一个挑战,这些挑战和几乎每一个参数更紧的工艺规格要求共存。

与挑战并进和提供更大直径晶圆是芯片制造不断进步的关键。

半导体硅制备半导体器件和电路在半导体材料晶圆的表层形成,半导体材料通常是硅。

这些晶圆的杂质含量水平必须非常低,必须掺杂到指定的电阻率水平,必须是指定的晶体结构,必须是光学的平面,并达到许多机械及清洁度的规格要求。

制造IC级的硅晶圆分四个阶段进行:晶圆制备阶段**矿石到高纯气体的转变**气体到多晶的转变**多晶到单晶,掺杂晶棒的转变**晶棒到晶圆的制备半导体制造的第一个阶段是从泥土里选取和提纯半导体材料的原料。

提纯从化学反应开始。

对于硅,化学反应是从矿石到硅化物气体,例如四氯化硅或三氯硅烷。

杂质,例如其他金属,留在矿石残渣里。

硅化物再和氢反应(图3.1)生成半导体级的硅。

这样的硅的纯度达99.9999999%,是地球上最纯的物质之一。

1它有一种称为多晶或多晶硅(polysilicon)的晶体结构。

晶体材料材料中原子的组织结构是导致材料不同的一种方式。

有些材料,例如硅和锗,原子在整个材料里重复排列成非常固定的结构,这种材料称为晶体(crystals)。

原子没有固定的周期性排列的材料称为非晶或无定形(amorphous)。

晶圆制作过程范文晶圆是一种非常重要的半导体材料,用于制造各种电子器件,如集成电路和太阳能电池等。

制作晶圆的过程主要包括晶圆材料选择、单晶生长、切割和抛光等几个关键步骤。

下面将详细介绍晶圆制作的过程。

第一步:晶圆材料选择晶圆通常由硅(Si)材料制成,因为硅具有良好的电子特性和光学特性。

在选择硅材料之前,首先需要确定应用所需的特性,如阻挡层、导电性等。

根据这些需求,可以选择不同纯度的硅材料,如普通硅、高纯硅和超纯硅。

第二步:单晶生长单晶生长是生产晶圆的关键步骤之一、单晶生长的方法有多种,其中常用的包括凝固法、溶液法和气相淀积法。

凝固法是通过将溶液或熔融物体逐渐冷却,使其凝固成单晶体。

这种方法可以生长较大尺寸的晶体,并且可以控制晶体的取向和纯度。

溶液法是通过在溶液中逐渐减少溶质浓度,使其沉淀成单晶体。

这种方法可以生长优质的单晶,但是晶体尺寸相对较小。

气相淀积法是通过在气相中控制气氛和温度的条件下,使气态材料沉积在基片上形成单晶。

这种方法可以生长大尺寸、高质量的单晶体。

第三步:切割在单晶生长完成后,需要将单晶体切割成薄片,即晶圆。

晶圆的切割通常使用金刚石切割盘进行,切割出的晶圆通常具有圆形或方形。

在切割过程中,需要防止产生晶格的损伤或污染。

因此,在切割之前,通常会在单晶体表面形成一层保护膜,如氧化物或金属膜,以防止切割时对晶体的影响。

第四步:抛光切割出的晶圆通常具有不平整的表面,需要进行抛光处理。

抛光主要是通过机械研磨和化学腐蚀的方法,将晶圆表面的杂质、损伤和不平整层层去除,使其表面平坦光滑。

机械研磨通常使用研磨液和研磨盘对晶圆表面进行研磨,去除表面不平整。

化学腐蚀是利用化学溶液对晶圆表面进行腐蚀,去除表面的污染和损伤。

此外,抛光过程还可以通过光学手段实时监测晶圆表面的平整度和光滑度,以保证抛光的质量和效果。

第五步:清洗和检测抛光完成后,晶圆需要进行清洗和检测。

清洗过程主要是将抛光产生的残留物、污染物和杂质从晶圆表面洗净,以确保晶圆的纯净度。

晶圆制作过程介绍晶圆制作是一种关键的工艺过程,用于制造芯片和集成电路。

在晶圆制作过程中,硅片被加工成具有特定功能的微小电子组件,这些组件被集成在晶圆上,从而实现集成电路的制造。

本文将详细介绍晶圆制作的各个步骤及其重要性。

晶圆制作的步骤1. 衬底准备衬底是晶圆制作的基础,通常由单晶硅片制成。

在衬底准备过程中,大块的单晶硅片首先被切割成薄片,然后进行抛光以去除表面的缺陷和污染物。

最后,薄片被切割成具有特定直径的圆片,即晶圆。

衬底的质量和几何形状对后续工艺步骤至关重要。

2. 清洗和去除杂质在晶圆制作过程中,晶圆表面的杂质会对电子组件的性能产生负面影响,因此在加工之前,必须对晶圆进行彻底的清洁。

清洗过程通常包括浸泡在酸、溶剂和超纯水中,以去除表面的杂质和有机物。

3. 氧化氧化是一种重要的步骤,用于在晶圆表面形成一层二氧化硅(SiO2),这被称为氧化层。

氧化层可以作为绝缘层,保护晶圆表面免受污染。

氧化通常使用干氧化或湿氧化的方法进行。

4. 光刻光刻是一种图案转移技术,用于在晶圆表面上定义微小的结构。

在这一步骤中,光刻胶被涂覆在晶圆表面上,然后使用曝光机通过光源照射在光刻胶上,形成所需的图案。

然后,通过显影和清洗,去除未曝光的光刻胶,使其仅保留在需要的区域上。

5. 以及电离注入和扩散电离注入和扩散是用于控制晶圆内部材料组成的关键步骤。

在这个过程中,特定的杂质被注入到晶圆的表面或内部,然后通过高温退火,使这些杂质扩散到晶圆的特定深度。

这样可以创建出特定的电子区域和电阻区域,从而形成不同的电子组件。

6. 沉积沉积是一种将材料沉积在晶圆表面的工艺步骤。

这种技术可以用于覆盖或填充微小结构,以形成电子组件的各个层次。

常用的沉积方法包括化学气相沉积(CVD)和物理气相沉积(PVD)。

7. 金属化和封装最后,晶圆制作过程的最后一步是金属化和封装。

在这个步骤中,金属层被沉积在晶圆表面,以形成导线、接触点和电极。

然后,晶圆通过封装技术进行封装,以保护电子组件并提供可靠的连接。

晶圆制造工艺流程和缺陷介绍Introduction to Semiconductor Wafer Manufacturing Process and DefectsSemiconductor wafer manufacturing process involves several steps to create integrated circuits (ICs) on a wafer. This article will provide an overview of the process flow and common defects encountered during the manufacturing process.1. Wafer Preparation:The process begins with the preparation of the silicon wafer. The wafer is cleaned to remove any impurities and then polished to achieve a flat and smooth surface.2. Photolithography:Photolithography is a crucial step in the manufacturing process.A layer of photoresist is applied to the wafer surface, followed by exposure to ultraviolet light through a photomask. This step defines the circuit patterns on the wafer.3. Etching:Etching is used to remove unwanted material from the wafersurface. Chemical etching or plasma etching techniques are employed to selectively remove the exposed or unmasked areas, leaving behind the desired circuit patterns.4. Deposition:Deposition involves the deposition of various materials onto the wafer surface. This can be done through techniques like physical vapor deposition (PVD) or chemical vapor deposition (CVD). These processes are used to create conductive or insulating layers on the wafer.5. Annealing:Annealing is a heat treatment process used to improve the electrical and structural properties of the wafer. It helps to remove any stress or defects introduced during the previous steps.6. Testing and Packaging:After the fabrication process, the wafers undergo rigorous testing to ensure the functionality and quality of the ICs. Defective chips are marked and discarded. The good chips are then packaged into individual ICs for final use.Common Defects in Semiconductor Wafer Manufacturing:1. Particle Contamination:Particles present on the wafer surface can cause defects during the manufacturing process. These particles can come from various sources, such as the environment or the equipment used in the fabrication process.2. Line Width Variation:Variations in the line width of the circuit patterns can lead to malfunctioning or reduced performance of the ICs. This can be caused by issues in the photolithography or etching steps.3. Oxide Layer Defects:Defects in the oxide layer can result in electrical shorts or leakage currents. These defects can occur due to improper deposition or contamination during the manufacturing process.4. Metal Line Breakage:Metal lines that connect different components on the wafer can break due to stress or improper deposition. This can lead to circuit failures or reduced functionality.Conclusion:Semiconductor wafer manufacturing process is a complex and precise operation. Understanding the process flow and common defects is crucial for ensuring the production of high-quality ICs.中文回答:晶圆制造工艺流程和缺陷介绍半导体晶圆制造工艺包括多个步骤,用于在晶圆上制造集成电路(IC)。

wafer晶圆制造原理

晶圆,即Wafer,是半导体组件“晶片”或“芯片”的基材。

其制造原理主要包含以下几个步骤:

1. 硅材料的制备:首先,从沙子中提取出高纯度的硅材料。

这一过程需要经过电弧炉的提炼、盐酸氯化以及蒸馏等步骤,最终制成高纯度的多晶硅,纯度高达%。

2. 单晶硅的制备:将多晶硅融解后,再在融液里种入籽晶,然后慢慢拉出,形成圆柱状的单晶硅晶棒。

这个过程被称为“长晶”,由于籽晶的晶面取向确定,使得硅晶棒具有一致的晶体结构。

3. 晶圆的制备:从单晶硅晶棒上切下圆形薄片,这些薄片就是晶圆。

这些薄片经过进一步的处理和加工,就可以成为芯片的基材。

4. 芯片的制造:在晶圆上,通过一系列复杂的制程,包括光罩、感光、蚀刻、金属蒸着等步骤,制造出各种微型组件和微细线路。

这些制程使得在独立的“晶粒”(Die)上完成各种微型组件及微细线路的制造。

5. 背面处理:在晶圆的背面蒸着上黄金层,作为晶粒固着(Die Attach)于脚架上的用途。

以上流程完成后,就可以得到制造芯片所需的晶圆。

建议查询相关资料了解具体流程细节或咨询芯片制作专业人士。

晶圆制作工艺一、晶圆制作工艺概述晶圆制作是半导体工艺中最关键的环节之一,它涉及到多个步骤,包括晶体生长、切割、抛光、清洗等。

本文将详细介绍晶圆制作的各个步骤。

二、晶体生长1.单晶生长方法单晶生长是指将多晶硅材料通过化学气相沉积(CVD)或物理气相沉积(PVD)等方法,通过化学反应或物理过程得到高纯度的单晶硅。

在这个过程中,需要使用石英炉和高温炉等设备。

2.单晶生长过程在单晶生长过程中,需要使用高纯度硅片和硫酸铜等材料。

首先将硫酸铜溶液加入到反应釜中,并加热至100℃左右。

然后将高纯度硅片放入釜内,使其与溶液接触。

在适当的温度下,硫酸铜会与硅片发生反应,生成一定厚度的氧化层。

接着,在高温下进行还原处理,使氧化层脱落并形成单晶硅。

3.单晶生长注意事项在单晶生长过程中,需要注意控制反应温度、时间和气体流量等参数,以确保得到高质量的单晶硅。

此外,还需要定期清洗设备和更换材料,以避免杂质对单晶硅质量的影响。

三、切割1.切割方法切割是将单晶硅材料切成薄片的过程。

常用的切割方法包括线锯、内部分离(ID)和外部分离(OD)等。

其中,线锯是最常用的切割方法。

2.线锯切割过程线锯切割需要使用特殊的设备——线锯机。

首先将单晶硅材料放置在线锯机上,并通过旋转钻头来进行切割。

在这个过程中,需要使用冷却液来降低温度,以避免损坏单晶硅。

3.线锯切割注意事项在进行线锯切割时,需要注意控制钻头旋转速度、冷却液流量和压力等参数。

此外,在选择钻头时也需要考虑其直径、形状和材料等因素。

四、抛光1.抛光方法抛光是将切割后的单晶硅薄片进行平整化处理的过程。

常用的抛光方法包括机械抛光和化学机械抛光等。

其中,化学机械抛光是最常用的方法。

2.化学机械抛光过程化学机械抛光需要使用特殊的设备——CMP机。

首先将单晶硅薄片放置在CMP机上,并加入一定量的研磨液体。

然后通过旋转盘和压力来进行研磨和平整化处理。

3.化学机械抛光注意事项在进行化学机械抛光时,需要注意控制研磨液体配比、旋转速度和压力等参数。

晶圆制造过程晶圆制造是半导体工业中不可或缺的一部分,它是制造集成电路的基础。

本文将介绍晶圆制造的整个过程。

1. 原材料准备晶圆制造的第一步是准备原材料。

通常使用的原材料是硅片,它具有良好的半导体性能。

硅片的生产需要高纯度的硅原料,通过多道提纯工艺来确保硅片的纯度。

2. 单晶生长单晶生长是制造晶圆的关键步骤之一。

在单晶生长过程中,将高纯度的硅熔液放入石英坩埚中,并加热到高温。

然后,通过在熔液上方引入细小的晶种,使硅原子逐渐结晶并沉积在晶种上。

随着晶体的不断生长,晶种逐渐向下移动,同时硅原子以相同的晶格结构沉积在晶种上,最终形成单晶硅棒。

3. 切割晶片在单晶生长过程结束后,将硅棒切割成薄片,即晶片。

切割晶片可以使用钻石锯片或线锯。

切割出来的晶片通常具有一定的厚度,需要经过后续的研磨和抛光工艺来获得所需的光滑度和薄度。

4. 清洗和去除杂质切割得到的晶片表面可能会附着一些杂质,需要通过清洗和去除工艺来保证晶片的纯净度。

清洗过程中使用一系列的溶液和超声波来去除附着在晶片表面的杂质。

然后,使用化学气相沉积或物理气相沉积等技术来形成一层保护膜,防止晶片表面再次被污染。

5. 掩膜和光刻接下来是掩膜和光刻的步骤。

通过在晶片表面涂覆一层光刻胶,然后使用光刻机进行曝光和显影,形成所需的图案。

光刻胶在曝光后会发生化学反应,使得图案被转移到晶片表面。

6. 电离注入和扩散电离注入是将所需的杂质掺入晶片中的关键步骤。

在电离注入过程中,使用离子加速器将所需的杂质离子注入晶片中,以改变晶片的电学性能。

注入后,需要进行扩散工艺,使得注入的杂质在晶片内部扩散开来,形成所需的电子器件结构。

7. 金属化和封装金属化是为了在晶片上形成电子器件的金属导线。

通过在晶片表面涂覆一层金属薄膜,并使用光刻和蚀刻工艺来形成金属导线的图案。

金属化后,需要进行封装工艺,将晶片封装在塑料或陶瓷封装中,并连接导线和外部引脚,以保护晶片并方便与其他电子器件连接。

晶圆制作过程晶圆制作是半导体工艺中非常重要的一项技术,它是制造集成电路的基础。

下面将详细介绍晶圆制作的过程。

1. 晶圆的选择晶圆制作的第一步是选择合适的硅晶圆作为基材。

硅晶圆通常采用高纯度的单晶硅材料,具有良好的电学性能和机械性能。

晶圆的尺寸和厚度根据具体的制程要求进行选择。

2. 晶圆清洗选择好的硅晶圆需要经过一系列的清洗步骤,以去除表面的杂质和污染物。

清洗过程通常包括化学清洗和超纯水清洗两个阶段。

化学清洗可以去除表面的有机和无机杂质,而超纯水清洗则用于去除化学清洗过程中的残留物。

3. 晶圆表面处理在清洗完毕后,晶圆需要进行表面处理,以获得适合制程的表面特性。

常见的表面处理方法包括氧化、脱氢和沉积等。

氧化可以在晶圆表面形成一层氧化膜,用于隔离和保护晶圆;脱氢可以去除晶圆表面的氢原子,以减少氢的影响;沉积可以在晶圆表面沉积一层薄膜,用于后续工艺步骤的实施。

4. 光刻光刻是晶圆制作的关键步骤之一,用于将图形模式转移到晶圆表面。

光刻主要包括光刻胶涂覆、曝光和显影三个步骤。

首先,将光刻胶涂覆在晶圆表面形成一层薄膜;然后,使用光刻机将光刻胶上的图形模式通过曝光转移到晶圆上;最后,通过显影将未曝光的光刻胶去除,形成所需的图形。

5. 刻蚀刻蚀是将图形模式从光刻胶转移到晶圆表面的关键步骤。

刻蚀根据不同的要求可以采用化学刻蚀或物理刻蚀的方法。

化学刻蚀是利用化学反应将晶圆表面的材料去除,而物理刻蚀则是利用物理能量将晶圆表面的材料剥离。

刻蚀的目的是将光刻胶未覆盖的区域暴露出来,形成所需的结构。

6. 清洗和检测刻蚀完毕后,晶圆需要再次进行清洗,以去除刻蚀过程中产生的残留物。

清洗过程与之前的清洗步骤类似。

清洗完毕后,晶圆还需要进行严格的检测,以确保制程的质量。

常见的检测方法包括电学测试、光学检测和表面检测等。

7. 沉积在晶圆表面形成所需的结构后,还需要进行一些附加的工艺步骤。

其中,沉积是最常见的一种工艺步骤,用于在晶圆表面沉积一层薄膜。

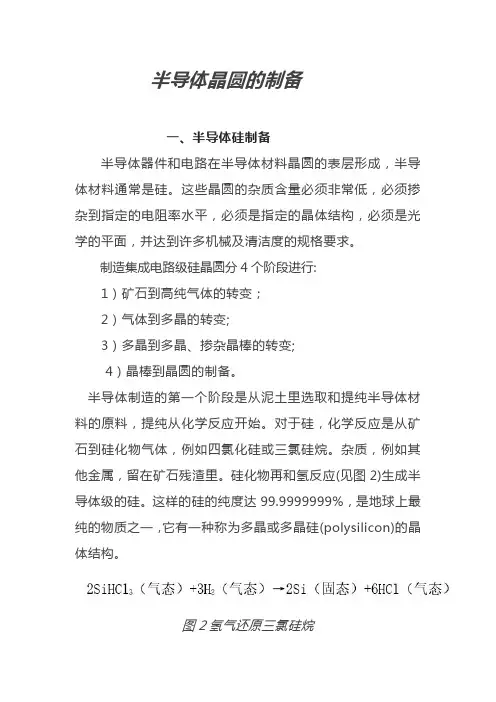

半导体晶圆的制备一、半导体硅制备半导体器件和电路在半导体材料晶圆的表层形成,半导体材料通常是硅。

这些晶圆的杂质含量必须非常低,必须掺杂到指定的电阻率水平,必须是指定的晶体结构,必须是光学的平面,并达到许多机械及清洁度的规格要求。

制造集成电路级硅晶圆分4个阶段进行:1)矿石到高纯气体的转变;2)气体到多晶的转变;3)多晶到多晶、掺杂晶棒的转变;4)晶棒到晶圆的制备。

半导体制造的第一个阶段是从泥土里选取和提纯半导体材料的原料,提纯从化学反应开始。

对于硅,化学反应是从矿石到硅化物气体,例如四氯化硅或三氯硅烷。

杂质,例如其他金属,留在矿石残渣里。

硅化物再和氢反应(见图2)生成半导体级的硅。

这样的硅的纯度达99.9999999%,是地球上最纯的物质之一,它有一种称为多晶或多晶硅(polysilicon)的晶体结构。

图2氢气还原三氯硅烷二、晶体材料材料中原子的组织结构是导致材料不同的一种方式。

有些材料,例如硅和锗,原子在整个材料里重复排列成非常固定的结构,这种材料称为晶体(crystal)。

原子没有固定的周期性排列的材料称为非晶体或无定形(amorphous),塑料就是无定形材料的例子。

1)晶胞对于晶体材料实际上可能有两个级别的原子组织结构。

第一个是单个原子的组织结构,晶体里的原子排列为晶胞(unitcell)结构。

晶胞是晶体结构的第一个级别,在晶体里到处重复。

另一个涉及晶胞结构的术语是晶格(lattice)。

晶体材料具有特定的晶格结构,并且原子位于晶格结构的特定点。

在晶胞里原子的数量、相对位置及原子间的结合能会引发材料的许多特性。

每个晶体材料具有独一无二的晶胞。

硅晶胞具有16个原子排列成金刚石结构(见图3),砷化稼晶体具有18个原子的晶胞结构称为闪锌矿结构(见图4)"图3硅晶胞图图4砷化锌晶体结构2)多晶和单晶晶体结构的第二个级别和晶胞的构成有关。

在本征半导体中,晶胞间不是规则排列的。

这种情形和方糖杂乱无彰也堆起来很相似,每块方糖代表一个晶胞。

晶圆制造工艺详解表面清洗晶圆表面附着一层大约2um的Al2O3和甘油混合液保护之,在制作前必须进行化学刻蚀和表面清洗。

初次氧化有热氧化法生成SiO2 缓冲层,用来减小后续中Si3N4对晶圆的应力氧化技术:干法氧化Si(固)+O2 à SiO2(固)和湿法氧化Si(固)+2H2O à SiO2(固)+2H2。

干法氧化通常用来形成,栅极二氧化硅膜,要求薄,界面能级和固定电荷密度低的薄膜。

干法氧化成膜速度慢于湿法。

湿法氧化通常用来形成作为器件隔离用的比较厚的二氧化硅膜。

当SiO2膜较薄时,膜厚与时间成正比。

SiO2膜变厚时,膜厚与时间的平方根成正比。

因而,要形成较厚SiO2膜,需要较长的氧化时间。

SiO2膜形成的速度取决于经扩散穿过SiO2膜到达硅表面的O2及OH基等氧化剂的数量的多少。

湿法氧化时,因在于OH基SiO2膜中的扩散系数比O2的大。

氧化反应,Si 表面向深层移动,距离为SiO2膜厚的0.44倍。

因此,不同厚度的SiO2膜,去除后的Si表面的深度也不同。

SiO2膜为透明,通过光干涉来估计膜的厚度。

这种干涉色的周期约为200nm,如果预告知道是几次干涉,就能正确估计。

对其他的透明薄膜,如知道其折射率,也可用公式计算出(dSiO2)/(dox)=(nox)/(nSiO2)。

SiO2膜很薄时,看不到干涉色,但可利用Si的疏水性和SiO2的亲水性来判断SiO2膜是否存在。

也可用干涉膜计或椭圆仪等测出。

SiO2和Si界面能级密度和固定电荷密度可由MOS二极管的电容特性求得。

(100)面的Si的界面能级密度最低,约为10E+10-- 10E+11/cm ?2.eV-1 数量级。

(100)面时,氧化膜中固定电荷较多,固定电荷密度的大小成为左右阈值的主要因素。

热CVD(HotCVD)/(thermalCVD)此方法生产性高,梯状敷层性佳(不管多凹凸不平,深孔中的表面亦产生反应,及气体可到达表面而附着薄膜)等,故用途极广。

半导体Wafer晶圆的制造流程图解——从沙子到硅片从一堆沙子,到一个精密的芯片,这中间究竟经历了什么环节,各个环节又需要什么样的技术呢?所谓“半导体”,是一种导电性能介于“导体”和“绝缘体”之间的物质总称。

导体能导电,比如铁铜银等金属,绝缘体不导电,比如橡胶。

芯片的制作为什么要用半导体?因为半导体的导电与所加电场方向有关,即它的导电是可以有方向性的。

比如,给半导体两端加上正电压,它可能就导电;反之,将它两端所加的电压极性反过来,就不导电。

而这种性能,可以做成“电子开关”。

我们都听说过“计算机做的都是二进制的0-1运算”,这种运算体现在物理层面就是指“高低电位的变化”,高电位代表1,低电位代表0。

高低电位在复杂的电路设计下面可以实现复杂的转化,这样表现出来就好像是计算机在做01运算。

半导体的这种电学特性可以设计成电子开关,可以很好实现高低电位的转化。

在自然界中,获取成本最低的半导体就是硅。

而硅料的提取是熔炼砂子。

提到这里可能有朋友想到“光伏电池片用的也是硅片”。

没错,生产芯片和生产光伏电池片在硅片制作环节是非常相似的,都是需要先熔炼取硅,然后做切割、研磨等工艺,因此,你可能会看到一些光伏产业链的股票也伴有半导体概念,比如高测股份。

芯片用硅和光伏用硅最大的区别就在于纯度不同。

在纯度方面,光伏用单晶硅片的纯度要求硅含量为4N-6N之间(99.99%-99.9999%),但是半导体用单晶硅片在9N(99.9999999%)-11N(99.999999999%)左右,纯度要求最低是光伏单晶硅片的1000 倍。

在外观方面,半导体用硅片在表面的平整度,光滑度和洁净程度要比光伏用硅片的要求高。

总结来说,砂子到硅片需要经过熔炼、切片、研磨、蚀刻、抛光等过程,最终形成一片片的晶圆(所谓晶圆,就是圆形的高纯度硅片)。

硅料领域主要有TCL中环,切片领域主要有高测股份,抛光领域主要有华特气体、鼎龙股份等。

好了,此时你得到了一片片处理好的高纯度硅片,接下来我们就需要我们需要在晶圆上雕刻电路,形成能用的芯片。

芯片是当代最伟大的发明之一。

如果没有芯片的出现,很难想象当前的电子时代会是什么样子。

正是因为芯片的发明,所有的功能才得以浓缩在一个小小的芯片中。

芯片是集成电路的载体,它从晶圆上切割而来,通常是计算机或其他电子设备的重要组成部分。

以晶圆为基础,通过层层叠加,就可以完成想要的形状(即各种类型的芯片),而作为半导体产业的基础,晶圆是集成电路的基础载体,因此晶圆的重要性不言而喻。

本文着重讲解晶圆的生产以及发展现状。

1、什么是晶圆在现代技术的领域中,半导体晶圆作为集成电路和电子设备的基础构建模块,已经彻底改变了我们的生活。

晶圆是由纯硅(Si)制成的。

它通常分为6英寸、8英寸和12英寸等不同规格。

芯片厂购买晶圆,用来制造NAND 闪存和DRAM晶圆。

由于每家公司使用的纳米技术不同,生产的NAND闪存芯片在性能、成本等方面存在差异。

制造成为NAND闪存晶圆后,晶圆会被切割成一个个独立的晶片,专业术语称为Die(裸晶)。

这些微小的、平坦的硅片承载着令人瞩目的历史,其历史可以追溯到20世纪中期。

1.1、早期岁月:半导体晶圆的诞生半导体晶圆的历史始于20世纪60年代初,但其起源可以追溯到几十年前。

半导体的基础工作在20世纪30年代和40年代奠定,当时像朱利叶斯·利利内夫尔德、约翰·巴丁和沃尔特·布拉坦等研究人员开发了场效应晶体管(FET)和点接触晶体管,这标志着固体电子学的第一步。

直到20世纪60年代初,半导体晶圆的概念才真正成型。

像德州仪器、英特尔这样的公司对晶圆作为制造集成电路(ICs)的理想衬底的发展和商业化起到了关键作用。

硅,这种在沙子中发现的丰富元素,由于其半导体性质,被证明是半导体晶圆的理想材料。

最早的晶圆相对较小,直径大约为1英寸(2.54厘米)。

然而,随着对更复杂、更强大的电子设备的需求增长,晶圆的尺寸也必须随之增长。

在20世纪60年代末和70年代初,行业从1英寸晶圆过渡到更大的尺寸,如2英寸(5.08厘米)和3英寸(7.62厘米)。

晶圆制造流程

晶圆

晶圆是指硅半导体集成电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆;在硅晶片上可加工制作成各种电路元件结构,而成为有特定电性功能之IC产品。

晶圆的原始材料是硅,而地壳表面有用之不竭的二氧化硅。

二氧化硅矿石经由电弧炉提炼,盐酸氯化,并经蒸馏后,制成了高纯度的多晶硅,其纯度高达99.999999999%。

晶圆制造流程

1、脱氧提纯

沙子/石英经过脱氧提纯以后的得到含硅量25%的Si02二氧化硅。

氧化硅经由电弧炉提炼,盐酸氯化,并蒸馏后,得到纯度高达99%以上的晶体硅。

晶体硅的纯度要求非常高,这也是造出晶圆昂贵的原因。

大家知道钻石是个什幺玩意儿吗?钻石就是碳元素经过脱氧以及其他因素形成的元素排列独特且纯度高达99.64%以上的晶体。

大家想想,晶圆比人造钻石便宜多了,感觉还是很划算的。

wafer晶圆制造原理引言概述:Wafer晶圆是半导体制造中不可或缺的重要组成部分。

它是半导体芯片制造的基础,具有关键的制造原理。

本文将从六个大点来详细阐述Wafer晶圆的制造原理。

正文内容:1. 晶圆材料选择:1.1 材料特性:Wafer晶圆通常采用硅材料,因为硅具有良好的半导体特性,如导电性和热传导性。

1.2 纯度要求:晶圆材料的纯度非常重要,因为杂质会影响晶圆的电性能和可靠性。

因此,晶圆材料必须经过严格的纯化过程,以确保高纯度。

2. 晶圆生长:2.1 单晶生长:晶圆的生长过程通常采用单晶生长技术,通过将熔融的硅材料缓慢冷却,使其形成单晶结构。

2.2 晶圆直径控制:晶圆直径的控制对于半导体芯片的制造非常重要。

晶圆的直径越大,可以容纳更多的芯片,从而提高生产效率。

3. 晶圆切割:3.1 晶圆切割工艺:晶圆生长后,需要进行切割成薄片,以便进行后续的加工。

切割工艺通常采用钻石刀片或激光切割技术。

3.2 切割精度:切割精度对于晶圆的质量和产量都有重要影响。

切割过程中需要控制切割角度和切割深度,以确保切割的薄片平整和精确。

4. 晶圆清洗:4.1 清洗目的:晶圆在切割过程中会产生许多杂质和污染物,需要进行清洗。

清洗的目的是去除杂质,保证晶圆的表面干净。

4.2 清洗方法:常见的清洗方法包括化学清洗和超声波清洗。

化学清洗使用化学溶液来溶解污染物,超声波清洗利用超声波震荡来去除污染物。

5. 晶圆涂覆:5.1 涂覆目的:晶圆涂覆是为了保护晶圆表面,并提供一个适合芯片制造的工作平台。

5.2 涂覆材料:常用的涂覆材料包括光刻胶和保护膜。

光刻胶用于芯片的光刻工艺,保护膜用于保护晶圆表面免受污染和损伤。

6. 晶圆检测:6.1 检测目的:晶圆检测是为了确保晶圆的质量和可靠性。

通过检测可以发现晶圆表面的缺陷和杂质。

6.2 检测方法:常用的检测方法包括光学检测和电学检测。

光学检测使用光学显微镜或显微摄像机来观察晶圆表面,电学检测使用电学测试仪器来测量晶圆的电性能。

晶圆(Wafer)制程工藝學習之五兆芳芳创作晶圆(Wafer)的生产由砂即(二氧化硅)开始,经由电弧炉的提炼复原成冶炼级的硅,再经由盐酸氯化,产生三氯化硅,经蒸馏纯化后,透过慢速分化进程,制成棒状或粒状的「多晶硅」.一般晶圆制造厂,将多晶硅融解后,再利用硅晶种慢慢拉出单晶硅晶棒.一支85公分长,重76.6千克的8吋硅晶棒,约需2天半时间长成.经研磨、拋光、切片后,即成半导体之原料晶圆片.光学显影光学显影是在光阻上经过曝光和显影的程序,把光罩上的图形转换到光阻下面的薄膜层或硅晶上.光学显影主要包含了光阻涂布、烘烤、光罩对准、曝光和显影等程序.小尺寸之显像分辩率,更在 IC 制程的进步上,饰演着最关头的角色.由于光学上的需要,此段制程之照明采取偏黄色的可见光.因此俗称此区为黄光区.干式蚀刻技巧在半导体的制程中,蚀刻被用来将某种材质自晶圆概略上移除.干式蚀刻(又称为电浆蚀刻)是目前最经常使用的蚀刻方法,其以气体作为主要的蚀刻媒介,并藉由电浆能量来驱动反响.电浆对蚀刻制程有物理性与化学性两方面的影响.首先,电浆会将蚀刻气体份子分化,产生能够快速蚀去资料的高活性份子.此外,电浆也会把这些化学成份离子化,使其带有电荷.晶圆系置于带负电的阴极之上,因此当带正电荷的离子被阴极吸引并加快向阴极标的目的前进时,会以垂直角度撞击到晶圆概略.芯片制造商便是运用此特性来取得绝佳的垂直蚀刻,尔后者也是干式蚀刻的重要角色.根本上,随着所欲去除的材质与所使用的蚀刻化学物质之不合,蚀刻由下列两种模式单独或混会进行:1. 电浆内部所产生的活性反响离子与自由基在撞击晶圆概略后,将与某特定成份之概略材质起化学反响而使之气化.如此便可将概略材质移出晶圆概略,并透过抽气动作将其排出.2. 电浆离子可因加快而具有足够的动能来扯断薄膜的化学键,进而将晶圆概略材质份子一个个的打击或溅击(sputtering)出来.化学气相沉积技巧化学气相沉积是制造微电子组件时,被用来沉积出某种薄膜(film)的技巧,所沉积出的薄膜可能是介电资料(绝缘体)(dielectrics)、导体、或半导体.在进行化学气相沉积制程时,包含有被沉积资料之原子的气体,会被导入受到严密控制的制程反响室内.当这些原子在受热的昌圆概略上起化学反响时,会在晶圆概略产生一层固态薄膜.而此一化学反响通常必须使用单一或多种能量源(例如热能或无线电频率功率).CVD制程产生的薄膜厚度从低于0.5微米到数微米都有,不过最重要的是其厚度都必须足够均匀.较为罕有的CVD薄膜包含有:■二气化硅(通常直接称为氧化层)■ 氮化硅■ 多晶硅■耐火金属与这类金属之其硅化物可作为半导体组件绝缘体的二氧化硅薄膜与电浆氮化物介电层(plasmas nitride dielectrics)是目前CVD技巧最普遍的应用.这类薄膜资料可以在芯片内部组成三种主要的介质薄膜:内层介电层(ILD)、内金属介电层(IMD)、以及庇护层.此外、金层化学气相沉积(包含钨、铝、氮化钛、以及其它金属等)也是一种热门的CVD应用.物理气相沉积技巧如其名称所示,物理气相沉积(Physical Vapor Deposition)主要是一种物理制程而非化学制程.此技巧一般使用氩等钝气,藉由在高真空中将氩离子加快以撞击溅镀靶材后,可将靶材原子一个个溅击出来,并使被溅击出来的材质(通常为铝、钛或其合金)如雪片般沉积在晶圆概略.制程反响室内部的低温与高真空情况,可使这些金属原子结成晶粒,再透过微影图案化(patterned)与蚀刻,来得到半导体组件所要的导电电路.解离金属电浆(IMP)物理气相沉积技巧解离金属电浆是最近成长出来的物理气相沉积技巧,它是在目标区与晶圆之间,利用电浆,针对从目标区溅击出来的金属原子,在其到达晶圆之前,加以离子化.离子化这些金属原子的目的是,让这些原子带有电价,进而使其行进标的目的受到控制,让这些原子得以垂直的标的目的往晶圆行进,就像电浆蚀刻及化学气相沉积制程.这样做可以让这些金属原子针对极窄、极深的结构进行沟填,以形成极均匀的表层,尤其是在最底层的部分.低温制程多晶硅(poly)通经常使用来形容半导体晶体管之部分结构:至于在某些半导体组件上罕有的磊晶硅(epi)则是长在均匀的晶圆结晶概略上的一层纯硅结晶.多晶硅与磊晶硅两种薄膜的应用状况虽然不合,却都是在类似的制程反响室中经低温(600℃至1200℃)沉积而得.即便快速低温制程(Rapid Thermal Processing, RTP)之任务温度规模与多晶硅及磊晶硅制程有部分重叠,其实质差别却极大.RTP其实不必来沈积薄膜,而是用来修正薄膜性质与制程结果.RTP将使晶圆历经极其短暂且精确控制低温处理进程,这个进程使晶圆温度在短短的10至20秒内可自室温升到1000℃.RTP通经常使用于回火制程(annealing),担任控制组件内掺质原子之均匀度.此外RTP也可用来硅化金属,及透过低温来产生含硅化之化合物与硅化钛等.最新的成长包含,使用快速低温制程设备在晶极重要的区域上,精确地沉积氧及氮薄膜.离子植入技巧离子植入技巧可将掺质以离子型态植入半导体组件的特定区域上,以取得精确的电子特性.这些离子必须先被加快至具有足够能量与速度,以穿透(植入)薄膜,到达预定的植入深度.离子植入制程可对植入区内的掺质浓度加以精密控制.根本上,此掺质浓度(剂量)系由离子束电流(离子束内之总离子数)与扫瞄率(晶圆通过离子束之次数)来控制,而离子植入之深度则由离子束能量之大小来决定.化学机械研磨技巧化学机械研磨技巧(Chemical Mechanical Polishing, CMP)兼其有研磨性物质的机械式研磨与酸碱溶液的化学式研磨两种作用,可以使晶圆概略达到全面性的平坦化,以利后续薄膜沉积之进行.在CMP制程的硬设备中,研磨头被用来将晶圆压在研磨垫上并带动晶圆旋转,至于研磨垫则以相反的标的目的旋转.在进行研磨时,由研磨颗粒所组成的研浆会被置于晶圆与研磨垫间.影响CMP制程的变量包含有:研磨头所施的压力与晶圆的平坦度、晶圆与研磨垫的旋转速度、研浆与研磨颗粒的化学成份、温度、以及研磨垫的材质与磨损性等等.制程监控在下个制程阶段中,半导体商用CD-SEM来量测芯片内次微米电路之微距,以确保制程之正确性.一般而言,只有在微影图案(photolithographic patterning)与后续之蚀刻制程执行后,才会进行微距的量测.光罩检测(Retical Inspection)光罩是高精密度的石英平板,是用来制作晶圆上电子电路图像,以利集成电路的制作.光罩必须是完美无缺,才干呈现完整的电路图像,不然不完整的图像会被复制到晶圆上.光罩检测机台则是结合影像扫描技巧与先进的影像处理技巧,捕获图像上的缺失.当晶圆从一个制程往下个制程进行时,图案晶圆检测系统可用来检测出晶圆上是否有瑕疵包含有微尘粒子、断线、短路、以及其它林林总总的问题.此外,对已印有电路图案的图案晶圆成品而言,则需要进行深次微米规模之瑕疵检测.一般来说,图案晶圆检测系统系以白光或雷射光来照射晶圆概略.再由一或多组侦测器接收自晶圆概略绕射出来的光线,并将该影像交由高功效软件进行底层图案消除,以辨识并发明瑕疵.切割晶圆经过所有的制程处理及测试后,切割成壹颗颗的IC.举例来说:以0.2 微米制程技巧生产,每片八吋晶圆上可制作近六百颗以上的64M DRAM.封装制程处理的最后一道手续,通常还包含了打线的进程.以金线连接芯片与导线架的线路,再封装绝缘的塑料或陶瓷外壳,并测试IC功效是否正常.由于切割与封装所需技巧层面比较不高,因此常成为一般业者用以介入半导体产业之切入点.300mm为协助晶圆制造厂克服300mm晶圆生产的挑战,应用资料提供了业界最完整的解决计划.不单拥有种类齐全的300mm晶圆制造系统,提供最好的办事与支持组织,还掌握先进制程与制程整合的技巧经验;从下降风险、增加成效,加快量产时程,到协助达成最大生产力,将营运成本减到最低等,以满足晶圆制造厂所有的需求.应用资料的300mm全方位解决计划,完整的产品线为:低温处理及离子植入设备(Thermal Processes and Implant)介质化学气相沉积(DCVD:Dielectric Chemical Vapor Deposition)金属沉积(Metal Deposition)蚀刻(Etch)化学机械研磨(CMP:Chemical Mechanical Polishing)检视与量测(Inspection & Metrology)制造执行系统(MES:Manufacturing Execution System)办事与支持(Service & Support)铜制程技巧在传统铝金属导线无法突破瓶颈之情况下,经过量年的研究成长,铜导线已经开始成为半导体资料的主流,由于铜的电阻值比铝还小,因此可在较小的面积上承载较大的电流,让厂商得以生产速度更快、电路更密集,且效能可提升约30-40%的芯片.亦由于铜的抗电子迁移(electro-migration)能力比铝好,因此可加重其电移作用,提高芯片的可靠度.在半导体制程设备供货商中,只有应用资料公司能提供完整的铜制程全方位解决计划与技巧,包含薄膜沉积、蚀刻、电化学电镀及化学机械研磨等.应用资料公司的铜制程全方位解决计划在半导体组件中制造铜导线,牵涉不但是铜的沉积,还需要一系列完整的制程步调,并加以仔细计划,以便阐扬最大的效能.应用资料公司为成长铜制程相关技巧,已与重要客户协作多年,具有丰厚的经验;此外在半导体制程设备所有供货商中,也只有应用资料公司能够提供铜导线结构的完整制程技巧,包含薄膜沉积、蚀刻、电化学电镀及化学机械研磨等.。