Wellcat钻井完井管柱设计介绍

- 格式:doc

- 大小:290.00 KB

- 文档页数:5

教学媒体-复杂完井管柱介绍培训资料复杂完井管柱是石油工程中的重要装置,用于完成油井的完井作业。

本教学媒体将介绍复杂完井管柱的组成、作用和操作步骤,帮助读者了解并掌握该装置的基本知识和使用技巧。

一、复杂完井管柱的组成复杂完井管柱通常由多个管节组成,包括套管、钻井管和各种特殊管节。

套管用于保护井壁和油层,钻井管用于钻进井眼,特殊管节则根据实际需要使用。

二、复杂完井管柱的作用复杂完井管柱在完井作业中起到以下几个作用:1. 提供流体通道:通过管柱使钻井液、水泥浆和其他液体从井口输送到井底,完成各种工序。

2. 支撑井壁:套管和特殊管节支撑井壁,防止井壁塌陷,保证井眼的稳定。

3. 封隔油层:通过套管和封隔装置将不同地层隔离,防止油层间的混流。

4. 输送工具和设备:通过管柱输送测试工具、取样器和其他工具和设备,进行各种完井作业。

三、复杂完井管柱的操作步骤1. 设计管柱方案:根据井口特点、层位情况和作业要求,设计复杂完井管柱的组成和顺序。

2. 组装管柱:按照设计方案将套管、钻井管和特殊管节组装成完整的管柱。

3. 安装管柱:将组装好的管柱运输到井口,使用井口扶正工具和井口卡瓦安装至预定位置。

4. 检查管柱:对已安装的管柱进行检查,确保各个连接点的牢固和密封性。

5. 进行完井作业:通过管柱进行相关的完井作业,包括水泥固井、打捞、测试等。

6. 拉出管柱:在完井作业完成后,将管柱从井眼中拉出,并进行检查和维修。

通过学习本教学媒体,读者将全面了解复杂完井管柱的组成、作用和操作步骤,从而能够有效地运用该装置进行油井完井作业。

希望读者通过不断实践和学习,能够掌握复杂完井管柱的操作技巧,提高工作效率和工作质量。

四、复杂完井管柱的常见问题与解决方法在使用复杂完井管柱进行完井作业的过程中,可能会遇到一些常见问题。

下面列举几个常见问题及解决方法。

1. 管柱卡住:管柱在运输或安装过程中可能会卡住,导致无法继续进行作业。

解决方法是使用扶正工具或连续冲击工具来解卡,必要时还可以使用爆炸冲击工具进行解决。

第七章钻柱设计与井斜控制钻柱是由方钻杆、钻杆、钻铤及其它井下工具组成的管串。

其具体组成随不同的钻井目的要求而有所不同,但主要由钻杆柱和下部钻具组合两大部分组成。

钻杆柱是连接有钻杆接头的钻杆,包括普通钻杆、加重钻杆;下部钻具组合包括钻铤、稳定器、随钻震击器、减震器、扩眼器等;有时为了特殊的工程需要,在下部钻具组合中则可能包括随钻监测工具(如MWD)、测试工具或打捞工具等。

钻柱在井下工作的条件十分复杂和恶劣,在海洋钻井条件下更是如此。

它是旋转钻井工具与设备的薄弱环节,而且是耗费最大的一种主要部件。

钻具事故是最常见的钻井事故,且常导致井下复杂情况的发生,甚至造成井的报废。

下部钻具组合是钻柱的主要部分,它与井斜和钻头的工作状况关系十分密切,是影响井身质量和钻井速度的主要因素。

为此,根据井下工作条件和工艺要求,合理地设计钻柱及下部钻具组合,精心操作和科学管理钻柱各部件,对于预防钻具事故,提高钻头工作指标和有效地克服井斜问题,减少井下复杂情况,从而实现安全快速钻井和完成各种井下作业,具有十分重要的意义。

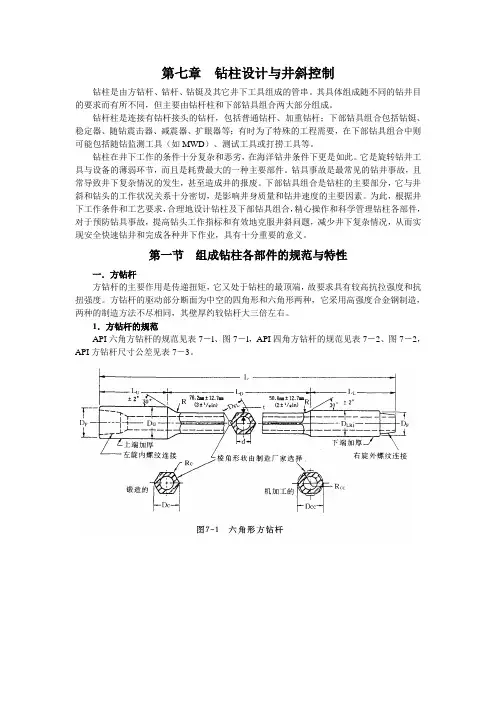

第一节组成钻柱各部件的规范与特性一.方钻杆方钻杆的主要作用是传递扭矩,它又处于钻柱的最顶端,故要求具有较高抗拉强度和抗扭强度。

方钻杆的驱动部分断面为中空的四角形和六角形两种,它采用高强度合金钢制造,两种的制造方法不尽相同,其壁厚约较钻杆大三倍左右。

1.方钻杆的规范API六角方钻杆的规范见表7-l、图7-l,API四角方钻杆的规范见表7-2、图7-2,API方钻杆尺寸公差见表7-3。

表7-1 API六角形方钻杆规范表7-2 API四角形方钻杆规范2.方钻杆的强度API方钻杆的强度及与套管的配合见表7-4,该表的值是根据API RP 7G附录A中的A.7、A.11和A.12各节的公式计算的。

3.方钻杆的特性和选择的准则(1)应根据表7-4的推荐,按套管尺寸选择合适公称尺寸的方钻杆。

从表7-4可以看到,当为一给定尺寸的套管选取合适的方钻杆时,六角方钻杆驱动部分强度比四角方钻杆强,如219毫米(8 5/8英寸)套管中可选用108毫米(4 1/4英寸)四角方钻杆,或133毫米(5 1/4英寸)六角方钻杆。

智能井完井管柱优化设计作者:杨硕来源:《环球市场》2018年第15期摘要:智能完井技术是近十几年来发展起来的一项新技术。

该技术可以实时监测油藏动态变化,远程控制油气井的生产,实现无调整运行条件下油气威尔斯远程生产层的再分配,减少或消除TI。

MES的修复和调运作业,提高了对储层信息的认识,减少了储层地面质量严重异质性对生产的影响。

加快油气田生产效率,提高最终采收率。

关键词:智能井;完井管柱;优化设计智能井完井技术是石油工业中一项新的关键技术。

它涉及井下生产流体控制技术、井下信息监测与传感技术、井下数据传输与连通技术、地面数据采集、分析与反馈技术、智能完井优化等关键技术。

它具有收集、传输和分析井眼生产数据、储层数据和完井数据的能力,并能通过远程遥感控制井底设备,从而提高储层动态和生产动态。

不影响后期的生产及修井作业,减少了对套管和井筒的损害与污染,降低了作业费用与作业风险,节约了施工时间,延长了井筒寿命。

一、智能井完井井下管柱简介(一)井下控制系统井下控制系统用于井下设备的驱动。

主要采用液压、电液、电液组合(电控、液压驱动),液压成本低,组成比较简单,但功能比较好。

功率型成本高,功能比较齐全,但抗干扰能力相对较差;电液组合式结合了两者的优点。

井下控制系统通过地面设备传递控制指令,控制井下设备的运行,实现对井下下部流体的控制,达到优化调剖生产的目的。

(二)并下信息监测与传输系统井下信息监控传输系统主要是永久传感器(温度传感器、分布式温度压力传感器等)的放置。

通过监测设备,可以得到井下压力、温度、流量和流体组数据。

这些数据可以使管理者更好地了解油井和油藏,并使其及时。

更新储层模型。

电子传感器因其耐高温、高压、抗干扰能力差而被光纤传感器所取代。

(三)井下流体控制系统井下流体控制系统主要由2种井下流量控制装置(ICV和ICD)和封隔器组成。

ICV(流入控制装置)和ICD(流入控制阀)是智能井完井系统的核心设备。

海洋石油钻机的管柱悬挂系统设计与优化随着对海洋石油资源的需求不断增长,深水和超深水钻井活动的频率也在不断上升。

海洋石油钻机的管柱悬挂系统是确保钻井平稳进行的重要部分。

在设计和优化该系统时,需要考虑到多种因素,以确保其稳定性和效率。

本文将讨论海洋石油钻机的管柱悬挂系统的设计原则和优化方法。

首先,我们需要了解管柱悬挂系统的组成和功能。

管柱悬挂系统由多个部分组成,包括钻杆、井口钟摆、流体传动系统和控制系统。

其主要功能是通过传递扭矩和压力,将管柱连接到钻井平台并保持其稳定。

在设计管柱悬挂系统时,需要考虑以下几个关键因素。

首先是钻杆的材料和尺寸选择。

钻杆的材料应具有足够的强度和耐腐蚀性,以承受钻井过程中的高压力和腐蚀环境。

其尺寸应根据井孔直径、井深和钻井流程确定。

其次是井口钟摆的设计。

井口钟摆用于支撑钻杆,并在钻井过程中平衡钻杆的重力。

其设计应能够承受预期的载荷,并提供足够的自由度以适应钻井平台的运动。

流体传动系统是保持管柱稳定的关键。

通过在钻杆中注入泥浆或其他钻井液体,可以减小摩擦力并冷却钻头。

传动系统需要能够提供足够的泵送压力,并保持稳定的流速。

最后,控制系统是管理管柱悬挂系统运行的关键。

通过监测钻井参数,如钻进速度和钻压,控制系统可以实时调整传动系统和井口钟摆,以保持稳定的钻井过程。

为了优化海洋石油钻机的管柱悬挂系统,我们可以考虑以下几个方面。

首先是材料选择的优化。

通过选择更强度和耐腐蚀的材料,如高强度钢材或特殊合金,可以提高管柱悬挂系统的可靠性和寿命。

其次是井口钟摆的优化。

通过改变井口钟摆的几何形状和支撑系统的设计,可以提高其载荷承受能力和自由度,从而进一步提高钻井的稳定性。

流体传动系统的优化可以通过增加泵送压力和改进流体循环系统来实现。

通过提供更高的泵送压力,可以减小管柱与井壁之间的摩擦力,从而提高钻井效率。

改进流体循环系统可以提高流体的冷却效果和泵送能力,确保正常的钻井过程。

最后,控制系统的优化可以通过引入自动化技术和实时监测系统来实现。

高温高压井管柱设计和分析软件– WellCatWellCat可为管柱设计提供一体化设计和分析解决方案。

WellCat解决了管柱设计学科中的最复杂问题,即精确预测井下温度、压力剖面、管柱载荷和由之引起的位移等难题。

在Windows操作环境下的Wellcat软件由5个可独立运行的模块(Drill钻井、Pro开发、Casing套管、Tube油管、Multistring多管串)组成。

对高温高压油井不采用WellCat进行设计的潜在危险是,由于环空流体膨胀可能造成管柱失效,造成井漏和井喷,考虑到油藏的油气损失、勘探和开发费用以及对健康安全和环境(HSE)的影响。

该软件主要解决常温套管设计软件所不能解决的如下管柱设计中的最复杂的难题:①水下油井的环空热膨胀是否会引起套管损坏――内层管柱挤毁,外层管柱崩裂?②由温度、压力产生的对整个套管和油管系统的载荷会不会引起井口移位运动及载荷的重新分布?③如何消除套管和油管的弯曲,或将其限制在一定的范围内?④在深井钻井过程中,套管在未凝固的水泥是否弯曲,在采油过程中,如何避免这类问题?⑤小排量的反循环顶替封隔液对油管是起加热还是冷却作用?⑥在确保安全和可靠的前提下,有没有大幅度降低管材成本的途径?解决以上问题,需要解决三大重点问题,这也是WELLCAT所具有的三大主要功能:功能之一:精确模拟井的生命周期中任何时刻时的井下温度场与压力场功能之二:分析各种工况下管柱的受力情况,完成三轴应力校核功能之三:模拟流体膨胀与管柱变形情况,计算由此而来的附加载荷WELLCAT具有五个独立的模块,分别是:Drill钻井、Pro开发、Casing套管、Tube 油管、Multistring多管串。

➢瞬态及稳态分析➢在分析热交换过程中,考虑井眼周围一定范围内的地层温度的变化,提高了温度模拟精度➢各模块交叉分析,减少分析步骤。

如,在管柱受力分析的同时调用模拟井内流体、井壁、管柱温度与流体压力,有效加快分析过程➢通过不同阶段的管柱受力分析,预测管柱的寿命➢不但适用于高温高压井,同样可用于常规井分析(一)Drill(钻井)模块模拟钻井过程(包括正常钻进、起下钻、循环、测井、固井、挤水泥,打水泥塞)中的温度与压力变化情况,为调整钻井液、水泥浆性能提供依据,依据高温高压水力学计算方法精确控制流体循环压力,确保钻井的完全进行、提高固井质量。

PL13-1-1钻井工程设计Drilling Program设计Designed by审核Verified by批准Approved by中国海洋油田服务股份有限公司China Offshore Oilfield Services, Ltd.Jan. 2003目录TABLE OF CONTENT一、基本数据General Information 2二、井身结构Well-bore Structure 3三、地质部分Geological Information 5四、套管和固井计划Casing and Cementing Program 6五、钻具组合Bottom Hole Assembly Program 8六、钻头计划Bit Program 9七、泥浆计划Mud Program 10八、测井计划Wire-line Logging Program 10九、弃井计划Well Abandonment Program 11十、施工程序Operation Procedure 13 十一、压力试验Pressure Testing 16 十二、施工进度计划Timing Estimate Schedule 17 十三、井口装置图Well Head Assembly 19 附件、质量、健康、Requirement of Quality & Health安全、环保要求& Safety & Environment一、基本数据General Information井名: PL13-1-1Well Name :PL13-1-1作业者: 菲利普斯中国有限公司License Operator :Phillips China Inc.井别:初探井Well Class: Wildcat Well井型: 直井Well Style:Vertical Well作业区块: 渤中区块 CA 11/05Block: BoZhong Block 11/05构造位置:蓬莱13-1Geological-Structure Location: PengLai13-1 Structure深度零点: 转盘面The Zero Depth:Rotary Table水深: 27.00米(平均海平面)Water Depth: 27.00 m(MSL)气隙:8 米Air Gap: 8 m转盘面至平均海平面: 23米RT Elevation:23m计划井深: 4200 米(转盘面)Propose Depth: 4200 m(RKB)总包井深: 1800 米(转盘面)TurnKey Depth: 1800 m(RKB)井口座标: 北纬: 38°37′44.076″N: 东径: 120°09′10.08″E Well Surface Location Coordinates: Latitude: 38°37′44.076″N: Longitude: 120°09′10.08″总承包商Turnkey Contractor: 中海油田服务股份有限公司 COSL 钻井平台Drilling Rig:渤海八号BoHai No.8二、井身结构Well Bore Structure1. 井眼程序Well bore program26" x 270m+12-1/4" x 1800m + 8-1/2" x 4200m2. 套管程序Casing program20" x 265m+9-5/8" x 1795m注意:9-5/8" 套管下入深度将取决于地质情况,在深度1795米左右处选择一胶结好的泥岩层坐套管鞋,。

高温高压井管柱设计和分析软件– WellCat

WellCat可为管柱设计提供一体化设计和分析解决方案。

WellCat解决了管柱设计学科中的最复杂问题,即精确预测井下温度、压力剖面、管柱载荷和由之引起的位移等难题。

在Windows操作环境下的Wellcat软件由5个可独立运行的模块(Drill钻井、Pro开发、Casing套管、Tube油管、Multistring多管串)组成。

对高温高压油井不采用WellCat进行设计的潜在危险是,由于环空流体膨胀可能造成管柱失效,造成井漏和井喷,考虑到油藏的油气损失、勘探和开发费用以及对健康安全和环境(HSE)的影响。

该软件主要解决常温套管设计软件所不能解决的如下管柱设计中的最复杂的难题:

①水下油井的环空热膨胀是否会引起套管损坏――内层管柱挤毁,外层管柱崩裂?

②由温度、压力产生的对整个套管和油管系统的载荷会不会引起井口移位运动及载荷的重新分布?

③如何消除套管和油管的弯曲,或将其限制在一定的范围内?

④在深井钻井过程中,套管在未凝固的水泥是否弯曲,在采油过程中,如何避免这类问题?

⑤小排量的反循环顶替封隔液对油管是起加热还是冷却作用?

⑥在确保安全和可靠的前提下,有没有大幅度降低管材成本的途径?

解决以上问题,需要解决三大重点问题,这也是WELLCAT所具有的三大主要功能:

功能之一:精确模拟井的生命周期中任何时刻时的井下温度场与压力场

功能之二:分析各种工况下管柱的受力情况,完成三轴应力校核

功能之三:模拟流体膨胀与管柱变形情况,计算由此而来的附加载荷

WELLCAT具有五个独立的模块,分别是:Drill钻井、Pro开发、Casing套管、Tube 油管、Multistring多管串。

➢瞬态及稳态分析

➢在分析热交换过程中,考虑井眼周围一定范围内的地层温度的变化,提高了温度模拟精度

➢各模块交叉分析,减少分析步骤。

如,在管柱受力分析的同时调用模拟井内流体、井壁、管柱温度与流体压力,有效加快分析过程

➢通过不同阶段的管柱受力分析,预测管柱的寿命

➢不但适用于高温高压井,同样可用于常规井分析

(一)Drill(钻井)模块

模拟钻井过程(包括正常钻进、起下钻、循环、测井、固井、挤水泥,打水泥塞)中的温度与压力变化情况,为调整钻井液、水泥浆性能提供依据,依据高温高压水力学计算方法精确控制流体循环压力,确保钻井的完全进行、提高固井质量。

其中功能特点包括:

➢计算钻井、固井、井眼调整时的流体循环温度、压力剖面,包括流体温度与管柱(钻柱、下入工具、套管柱)温度变化情况,如图1.

图1 不同工况下井内温度的变化情况

➢考虑钻井过程中(钻柱运动、旋转,钻井液流动)温度的干扰

➢考虑钻井流体、固井流体属性(密度、流变性等)受温度与压力的影响,进行高温高压环境下的水力学计算

➢精确计算水泥浆注替及候凝过程中的温度与压力变化,有效帮助控制地层压力➢具有套管或者衬管固井,挤水泥、打水泥塞时的模型

➢从测井曲线中计算原状地层温度梯度

➢适用于各种类型的钻井液与固井水泥浆

(二)Pro(开发)模块

其分析模式类似于Drill(钻井)模块,特征包括:

➢模拟开发过程中各个生产过程的温度与压力的变化情况

➢适用于开发过程中任何环节,包括:酸化压裂、关井、生产(油、气、水)、热采、气举、连续油管生产、注水、洗井、绝缘油管生产、反注、挤水泥、打水泥塞及各种封隔器类型。

(三)Casing(套管)模块

这是一个强大的套管柱强度校核模块,在温度、压力模拟的基础上,根据不同工况下套管的载荷情况计算套管的三轴应力,完成三轴应力校核。

与常规的管柱校核软件(如兰德马克的StressCheck)不同的是,常规设计软件虽然考虑了温度对管材屈服强度的影响,但不能精确模拟井下温度。

而这个模块除了能模拟温度场外,还考虑了由于高温而引起的附加载荷,更精确地计算了管柱的受力情况。

其功能特点有:

➢不同工况(钻完井、生产、各种作业)下的载荷加载并提供各种外部压力剖面。

例如:模拟(部分)排空、气侵、试压、碰压、活动套管、油管泄露等等,允许自定义载荷,载荷加载如图2。

图2 不同工况下载荷的加载

➢各种工况下的套管受力计算,根据载荷加载情况完成三轴应力校核,管体与接头分别校核,三轴应力校核示意图如图3.

图3 三轴应力设计示意图

➢单个工况下的三轴应力校核与全过程的三轴应力校核相结合,即保证安全又识别最“危险”的作业过程

➢可以完成抗压缩强度校核

➢考虑未封固井段管柱的弯曲应力,这种弯曲不但包括井眼的弯曲,而且还计算出了由于温度引起的管柱体积变化而引起的管柱弯曲

➢计算生产过程中井口受力变化情况

➢计算套管运动过程中的摩擦,校核套管受力情况

➢计算密闭环空流体受温度影响后的体积膨胀而导致套管的附加应力

➢对管材屈服强度受温度的影响即给同推荐值,也允许用户通过试验值来修正

➢管柱磨损情况计算、磨损后的强度校核

➢考虑管材强度的的各向异性

➢蠕变所引起的外挤载荷

(四)Tube(油管)模块

其分析模式类似于Casing(套管)模块。

在温度、压力模拟的基础上,根据不同工况下套管的载荷情况,并充分考虑温度导致的油管体积、环空流体体积变化而引起的附加载荷,计算油管的三轴应力,完成三轴应力校核。

其他特征如:

➢适用于不同类型封隔器、封隔器不同安置方法的情况下

➢计算封隔器的受力情况,如图4。

➢敏感性分析,有助于调整生产施工参数

图4 封隔器受力计算结果

(五)Multistring(多管串)模块

该模块将生产过程中井内的所有管柱作为一个系统工程来分析。

主要分析由于温度引起的体积膨胀及由些而引起的应力变化。

这个模块中着重计算以下几种因素:

①精确计算在高温环境下各层管柱之间(密闭)流体的体积膨胀量,如图5。

②计算流体膨胀产生的对管柱的载荷,精确校核管柱的强度

③计算温度引起的管柱伸长量,及由些引起的井口处位移

④计算管柱伸长而引起的管柱弯曲,从而导致应力的重新分布,及产生的附加应力

在充分考虑以上四个因素基础上,进一步校核生产过程中管柱即,分别对油管、套管进行三轴应力校核。

图5 (密闭)流体体积膨胀计算结果。