加工余量的确定

- 格式:ppt

- 大小:446.50 KB

- 文档页数:10

确定加工余量的方法随着现代加工技术的不断发展,加工余量的确定变得越来越重要。

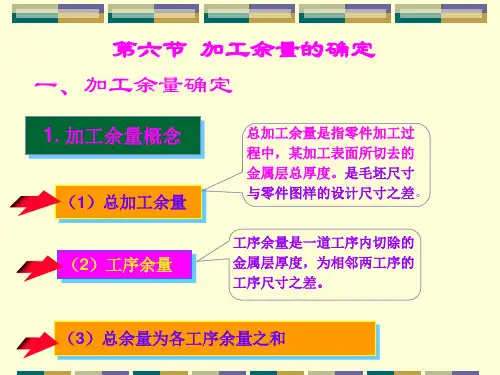

加工余量是指在加工过程中,为了保证加工精度和工件质量而留下的一定量的材料。

加工余量的大小直接影响到工件的精度和质量,因此在加工过程中合理确定加工余量非常重要。

本文将介绍几种常见的确定加工余量的方法。

一、经验法经验法是一种较为简单的方法,可以根据经验和实际情况来确定加工余量。

这种方法通常适用于一些简单的加工工件,如钻孔、车削等。

经验法的确定方式是根据工件的材料、尺寸和形状等因素来确定加工余量。

例如,对于一些硬度较高的材料,应该留下较大的加工余量,以保证工件的精度和质量。

二、计算法计算法是一种较为科学的方法,可以通过计算来确定加工余量。

这种方法通常适用于一些复杂的加工工件,如铸件、锻件等。

计算法的确定方式是根据工件的形状、尺寸、材料和工艺等因素来计算加工余量。

例如,对于一些复杂的铸件,可以通过计算来确定每个加工环节需要留下的加工余量。

三、试验法试验法是一种比较直观的方法,可以通过实际试验来确定加工余量。

这种方法通常适用于一些特殊的加工工件,如高精度零件等。

试验法的确定方式是在实际加工过程中留下一定量的加工余量,然后通过测量和检验来确定加工余量是否合适。

如果加工余量过大或过小,则需要进行相应的调整。

四、仿真法仿真法是一种比较先进的方法,可以通过计算机仿真来确定加工余量。

这种方法通常适用于一些高精度的加工工件,如航空航天零件等。

仿真法的确定方式是通过计算机模拟加工过程,然后根据模拟结果来确定加工余量。

这种方法可以大大提高加工精度和质量,同时也可以减少加工成本和时间。

总之,确定加工余量是加工过程中非常重要的一环。

不同的加工工件和加工要求需要采用不同的方法来确定加工余量。

通过合理确定加工余量可以提高工件的精度和质量,同时也可以减少加工成本和时间。

因此,在加工过程中一定要认真对待加工余量的确定工作。

加工余量的确定方法

加工余量是指在加工过程中,为了保证零件尺寸精度和形状精度,特意留下的一定尺寸差,一般为正值。

确定加工余量的方法有以下几种:

1. 根据经验法确定:根据过去的经验和加工零件的特点,确定适当的加工余量。

这种方法简单易行,但需要工人具备丰富的经验。

2. 根据公式法确定:根据零件的设计尺寸、材料特性、加工工艺,利用公式计算得出加工余量。

常见的公式有线性公式、面积公式和体积公式等。

3. 根据定额法确定:根据工艺定额和产品标准,确定加工余量。

这种方法适用于大批量生产,可以确保零件的一致性。

4. 根据测量法确定:先制作出一个初步尺寸较大的零件,然后通过测量零件尺寸并与设计尺寸进行比较,确定需要增加的加工余量。

这种方法需要较为精确的测量工具和技术。

无论采用何种方法确定加工余量,都需要考虑材料性能、工艺要求、设备精度等因素,以保证零件在加工过程中不仅符合设计要求,还能满足使用要求。

确定加工余量的方法加工余量是工艺设计中一个非常重要的参数,它决定了产品的尺寸精度、工艺可行性和生产效率等方面。

合理确定加工余量能够提高产品的质量和工艺水平,同时也能够避免由于尺寸不准确而导致的加工失误和产品质量问题。

本文将从常见的加工余量设计方法、加工余量的影响因素以及加工余量与工艺优化的关系等方面进行阐述。

一、常见的加工余量设计方法1. 经验法:经验法是根据以往的加工经验和产品质量要求来确定加工余量的方法。

这种方法的优点是简单、操作方便,但是缺点是依赖经验,无法为不同的工艺和产品提供准确的加工余量设计。

2. 数学模型法:数学模型法是通过建立加工过程的数学模型来确定加工余量的方法。

通过分析和计算各种力学、热力学和动力学等因素的作用,可以建立精确的加工余量计算模型,并根据产品的要求进行合理的加工余量设计。

3. 试验法:试验法是通过实验的方式来确定加工余量的方法。

通过试验可以直接观察和测量产品的尺寸变化,并根据试验结果来确定加工余量的大小。

4. 统计方法:统计方法是通过统计大量实际加工数据来确定加工余量的方法。

通过对实际加工数据的分析和处理,可以确定加工余量的统计分布规律,并根据产品的要求进行合理的加工余量设计。

二、加工余量的影响因素1. 加工材料的性质:加工余量的大小与加工材料的性质有关。

不同性质的材料,其加工余量的大小也不同。

材料的硬度、切削性能、热膨胀系数等都会对加工余量产生影响。

2. 加工方式和工艺参数:不同的加工方式和工艺参数对加工余量的大小有较大的影响。

例如,切削速度、进给量、刀具的磨损等都会对加工余量产生影响。

3. 产品的尺寸精度要求:产品的尺寸精度要求越高,加工余量应该相应增大。

否则,无法保证产品的尺寸精度。

三、加工余量与工艺优化的关系加工余量与工艺优化有着密切的关系。

合理确定加工余量可以提高产品的工艺水平和加工效率,同时也能够减少不必要的加工损失。

1. 提高产品的尺寸精度:加工余量的大小直接影响产品的尺寸精度。

加工余量的确定方法:

1、查表法

根据工艺手册或工厂中的统计经验资料查表,并结合具体情况加以修正来确定加工余量。

此法在实际生产中广泛应用。

2、经验估算法

凭经验来确定加工余量。

为防止因余量过小而产生废品,所估余量往往偏大。

此法只可用于单件小批生产。

3、分析计算法

通过对影响加工余量的各项因素进行分析和综合计算,来确定所需要的最小工序余量。

它是最经济合理的方法,但必须要有齐全而可靠的实验数据资料,且计算较烦琐,在实际生产中应用尚少。

应该指出的是,对于大批大量生产,应力求采用分析计算法。

二、工序尺寸的确定

工序尺寸及其公差的确定,不仅取决于设计尺寸及加工余量,而且还与工序尺寸的标注方法以及定位基准选择和转换有着密切的关系。

故计算工序尺寸时应根据不同和情况采用不同的方法。

1、设计基准重合时。

A、确定各工序的基本余量

B、确定各工序加工的经济精度

C、根据设计尺寸和各工序余量,从后往前推算各工序基本直到毛坯尺寸

D、最后将各工序尺寸的公差按“人体原则”标注

2、基准不重合时,就必须应用尺寸链原理进行分析计算。

建立尺寸链。

假设:A0为封闭环,A1、A2、为增环,A3为减环。

计算A0?

①基本尺寸:A0=A1+A2-A3

②上下偏差:

上、ES(A0)=ES(A1)+ES(A2)-EI(A3) 增上减下

下、EI(A0)=EI(A1)+EI(A2)-ES(A3) 增下减上

③按“人体原则”标注。